拖拉机轮毂铸造工艺设计

- 格式:doc

- 大小:1.39 MB

- 文档页数:49

轮毂制造工艺流程

轮毂是汽车的重要组成部分,它直接影响着汽车的行驶性能和安全性。

轮毂的制造工艺流程对轮毂的质量和性能起着决定性的作用。

下面我们来详细介绍一下轮毂的制造工艺流程。

首先,轮毂的制造开始于原材料的准备阶段。

通常情况下,轮毂的原材料是铝合金或镁合金,这些合金具有较高的强度和耐腐蚀性能。

在原材料准备阶段,需要对合金进行严格的检测和筛选,确保原材料的质量符合制造要求。

接下来是轮毂的铸造工艺。

铸造是制造轮毂的关键工艺之一。

首先,需要设计和制作轮毂的铸模,然后将铝合金或镁合金熔化,通过铸造工艺将熔化的合金注入铸模中,待合金冷却凝固后,取出铸造好的轮毂。

随后是轮毂的精密加工工艺。

精密加工是保证轮毂尺寸精度和表面质量的重要环节。

在这个阶段,需要进行车削、铣削、钻孔等加工工艺,以确保轮毂的尺寸精度和表面光洁度。

然后是轮毂的热处理工艺。

热处理是为了改善轮毂的组织结构和性能。

通过热处理工艺,可以提高轮毂的强度、硬度和耐磨性,从而增强轮毂的使用寿命和安全性能。

最后是轮毂的表面处理工艺。

表面处理是为了提高轮毂的表面质量和耐腐蚀性能。

通常情况下,轮毂会进行喷砂、阳极氧化、喷涂等表面处理工艺,以增加轮毂的美观性和使用寿命。

综上所述,轮毂的制造工艺流程包括原材料准备、铸造、精密加工、热处理和表面处理等环节。

每一个环节都对轮毂的质量和性能起着至关重要的作用。

只有严格控制每一个环节,才能生产出高质量、高性能的轮毂产品。

目录一、简介------------------------------------------------3二、铸造工艺方案的确定----------------------------------------6三、铸造工艺参数及砂芯设计------------------------------------10四、浇注系统、冒口及出气孔等设计------------------------------19五、铸造工艺装配设计------------------------------------------24六、灰铸铁的配料及熔炼计算------------------------------------29七、砂型铸造设备选用------------------------------------------33八、总结-----------------------------------------------34九、参考文献--------------------------------------------------35第一章简介1.1设计(或研究)的依据与意义我国有五千年的文明历史,自古以来就是一个农业大国,从传统的农耕石器,到现代化的机器操作。

改革开放以后,我们国家农业也普遍采用了机械农业化生产,其中拖拉机起到了不可替代的作用,我国拖拉机工业虽有较大发展,但大中型拖拉机的产品技术水平、质量、规模、企业素质和结构与发达国家相比,从整体上分析并没有明显缩短差距,要相差20年以上。

特别是新产品品种发展,产品技术水平,机电液一体化,人机工程、电子操纵监控等方面差距更大。

产品质量、可靠性及使用寿命满足不了用户日益增长的期望值的要求。

产品可靠性差,一次装配合格率低,漏油和螺钉松动等一般性故障普遍存在,突出表现在大型拖拉机上,大型拖拉机的关键零部件由于工艺水平所限,质量达不到设计要求。

90年代以来,国外拖拉机工业已进入现代化发展的新阶段。

江苏科技大学本科生毕业设计(论文)学院某某某专业某某某学生姓名某某某班级学号某某某指导教师某某某二零一四年六月江苏科技大学本科毕业论文拖拉机轮毂工艺设计Casting process design of tractor wheel s江苏科技大学毕业设计(论文)任务书学院:某某某专业:某某某学生姓名:某某某学号某某某指导教师:某某某职称:某某某摘要本设计是对拖拉机前轮毂零件进行铸造工艺设计。

通过Proe软件绘制三维图,简单直观的了解铸件各个部位的形状以及结构。

根据零件的使用条件、结构特点、生产批量,以及技术要求等进行铸造工艺分析,确定使用树脂砂手工造型。

最后进行铸件质量控制分析及制定了检验要求。

对于本文浇注系统的设计,采用的是顶注雨淋式浇注方法。

通过查表以及计算得到∑A内:∑A横:∑A直= 1:1.5:1.2,从而得到了直浇道、横浇道及内浇道的尺寸和形状。

对于热节点预防缩松缩孔采取的方法是运用冷铁激冷的方法。

在整个设计中,提出了很多工艺分析,并在最后分析了各类缺陷,并进行预防。

关键词:灰铸铁;拖拉机前轮毂;工艺设计Ⅰ好了,学弟学妹们,在开始做毕业设计之前,请帮你的学长一个忙,学长我辞去了工作,自己创业了,虽然学的是材料化学,但是自己自学了软件开发,最近一段时间,开发了一款手机APP,是淘宝导购类的软件,爱购物的学弟学妹们可以支持一下学长.下载地址:/android-873121.html?1416555631[随便你是否安装这个软件,只要你能够下载就好了,学长在这里感谢大家了,祝大家成功毕业]AbstractThis design is the casting blank technology design for front hub bearing in tractor.According to Three-dimensional map drawn by Preo Software,we Simply understand casting’s various parts of shapes and the structure.Depending on the condition of parts, structural characteristics, production volume, as well as the technical requirements,we determine using hand molding resin sand. At last,Completed the design of sand core, gating system, cold iron and so on.Then,we did the control analysis of casting quality and established the inspection requirements.We use the top note and rain gating methods in thedesign of gating system. By reading table and computing,we got ∑A内:∑A横:∑A直= 1:1.5:1.2.Whereby, we got the size and shape of the sprue and runner and in-runner.We use cold iron processing technologies prevent shrinkageporosity.Throughout the design, made a lot of process analysis, and in the final analysis of the various types of defects and prevention.Keywords:Gray cast iron; the front wheel hub of tractor; process designⅡ第一章绪论........................................................ .. (1)1.1 灰铸铁..................................................................... . (1)1.1.1 灰铸铁简介...................................................................... (1)1.1.2 灰铸铁的牌号、性能及用途 (2)1.2 灰铸铁铸件的处理...................................................................... . (3)1.2.1 孕育处理及作用...................................................................... . (3)1.2.2 灰铸铁铸件的热处理方式...................................................................... (4)1.3 灰铸铁缺陷分析及预防措施...................................................................... (4)1.3.1 工艺、冶金因素...................................................................... . (5)1.3.2用孕育剂进行灰铸铁孕育处理时禁止的四则 (5)1.3.3 灰铸铁件表面缩陷和缩孔的产生及防止 (6)1.4 灰铸铁件生产的工艺要求...................................................................... . (7)1.4.1 零件工艺分析的要求...................................................................... (7)1.4.2 对浇注时,位置选取的一般要求 (7)1.4.3 分型面的选取要求...................................................................... . (8)1.4.4 砂芯设计的一般方法和原则 (8)1.4.5 树脂砂造型的优越性...................................................................... (9)1.5 课题研究意义...................................................................... (9)第二章拖拉机轮毂工艺分析...................................................................... (10)2.1 拖拉机轮毂...................................................................... (10)2.2 产品技术要求...................................................................... . (10)2.3 轮毂工艺分析...................................................................... .. (10)2.4 加工面要求...................................................................... (10)第三章工艺方案的确定...................................................................... . (12)3.1铸造方案的选择...................................................................... (12)3.2 凝固原则、浇注位置的确定...................................................................... (12)3.3 分型面的确定...................................................................... .. (13)3.3.1 提出方案...................................................................... (13)3.3.2 综合分析三种方案的优缺点 (14)3.4 主要工艺参数的确定...................................................................... . (14)3.4.1 最小铸出壁厚...................................................................... (14)3.4.2 最小铸出孔...................................................................... . (15)3.4.3 铸造收缩率...................................................................... . (15)3.4.4机械加工余量...................................................................... . (16)3.4.5 公差等级...................................................................... .. (17)3.4.6 起模斜度...................................................................... .. (18)第四章砂芯设计...................................................................... .. (20)4.1 砂芯的基本介绍...................................................................... .. (20)4.2 砂芯分块的基本规则...................................................................... .. (20)4.3 砂芯芯头设计...................................................................... (20)第五章浇注系统设计与计算...................................................................... . (22)5.1 浇注系统综述...................................................................... .. (22)5.2浇注系统设计与计算...................................................................... (24)第六章补缩设计...................................................................... . (27)6.1 补缩概述...................................................................... (27)6.2 补缩设计...................................................................... (27)6.3 出气孔的设计...................................................................... . (28)第七章砂箱铸件数量的确定...................................................................... ..297.1 概述...................................................................... .. (29)7.2 砂箱铸件数量确定...................................................................... .. (29)第八章铸件的落砂、清理及后处理 (31)8.1 除砂...................................................................... .. (31)8.2 清理及后处理...................................................................... (31)第九章铸造缺陷分析以及控制 (32)9.1 铸造缺陷分析及防止措施...................................................................... . (32)9.1 .1 缩孔、缩松...................................................................... .. (32)9.1.2.粘砂...................................................................... . (32)9.1.3.偏芯...................................................................... . (32)9.2 铸件质量检验...................................................................... (32)结论...................................................................... (34)致谢...................................................................... (36)参考文献...................................................................... .. (37)第一章绪论1.1 灰铸铁1.1.1 灰铸铁简介灰铸铁是通过孕育处理后含有片状石墨的铸铁(图1-1),包含的元素有铁、碳、硅、锰、硫、磷。

华东托轮式离心铸造工艺工艺流程

一、引言

华东托轮式离心铸造工艺是利用液态金属流量的钢管转轮铸造工艺,它是在转轮中,将液态金属在放出轮特殊形状的管模构件中滚动,利用受力的力学作用,使其凝固为所需形状的铸件。

由于该铸造工艺的工艺流程比较复杂,所以本文结合研究的实际情况,总结了华东托轮式离心铸造工艺的工艺流程。

二、流程

1、铸件设计:在铸件设计阶段,应考虑铸件结构,尺寸,功能要求,金属材料特性,铸件精度等,根据客户的要求设计出合适的铸件图纸。

2、铸件加工:在加工铸件之前,先要将铸件根据设计要求分割成比较小的模块,然后进行加工。

加工时,根据不同的加工条件,选择合适的切削工具,采用加工方法,最后得到正确尺寸的铸件。

3、铸件热处理:在铸件进行热处理之前,先进行安装,将模块安装到托轮上,以确保铸件的稳定性。

铸件热处理可以使铸件有良好的机械性能,增加耐腐蚀性,增加附着力,提高使用寿命。

4、轮子安装:铸件模块安装后,铸件进入下一步,就是轮子安装。

在轮子安装时,要注意滚动元件,轮子的尺寸,材质,夹紧方式等,以确保轮子的稳固性,使能耐受大压力。

5、熔融:在熔融之前,要将铸件和轮子放入铸造容器中,熔融时,液态金属在转轮上流动,根据不同的物性,尽量保持正确的流速,

以确保其凝固时的形状。

6、铸件凝固:凝固时,应根据凝固材料的不同特性和凝固状态,确定凝固的有效温度,控制凝固速度,保持铸件的成型性能,以达到铸件的质量。

7、切口拉伸:最后,冷却铸件,然后将铸件进行切口拉伸,以获得所需的尺寸和形状,并进行检查,确保其形状和尺寸均符合要求。

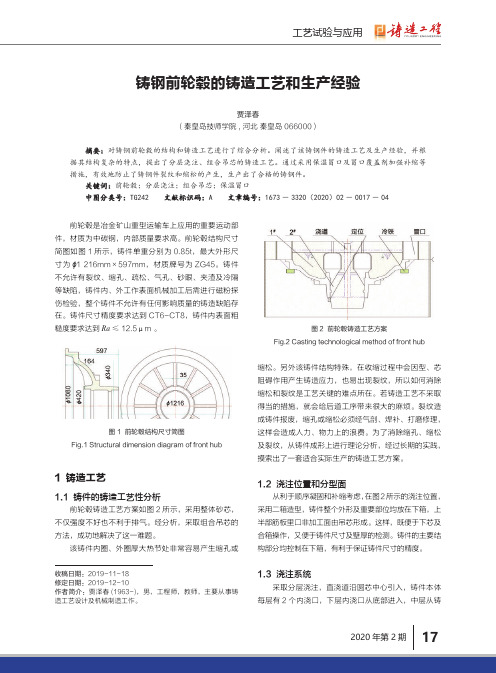

铸钢前轮毂的铸造工艺和生产经验前轮毂是冶金矿山重型运输车上应用的重要运动部件,材质为中碳钢,内部质量要求高。

前轮毂结构尺寸简图如图1所示,铸件单重分别为0.85t,最大外形尺寸为ϕ1 216mm×597mm,材质牌号为ZG45。

铸件不允许有裂纹、缩孔、疏松、气孔、砂眼、夹渣及冷隔等缺陷,铸件内、外工作表面机械加工后需进行磁粉探伤检验,整个铸件不允许有任何影响质量的铸造缺陷存在。

铸件尺寸精度要求达到CT6-CT8,铸件内表面粗糙度要求达到Ra ≤12.5μm 。

图1 前轮毂结构尺寸简图Fig.1 Structural dimension diagram of front hub1 铸造工艺1.1 铸件的铸造工艺性分析前轮毂铸造工艺方案如图2所示,采用整体砂芯,不仅强度不好也不利于排气。

经分析,采取组合吊芯的方法,成功地解决了这一难题。

该铸件内圈、外圈厚大热节处非常容易产生缩孔或缩松。

另外该铸件结构特殊,在收缩过程中会因型、芯阻碍作用产生铸造应力,也易出现裂纹,所以如何消除缩松和裂纹是工艺关键的难点所在。

若铸造工艺不采取得当的措施,就会给后道工序带来很大的麻烦。

裂纹造成铸件报废,缩孔或缩松必须经气剖、焊补、打磨修理,这样会造成人力、物力上的浪费。

为了消除缩孔、缩松及裂纹,从铸件成形上进行理论分析,经过长期的实践,摸索出了一套适合实际生产的铸造工艺方案。

1.2 浇注位置和分型面从利于顺序凝固和补缩考虑,在图2所示的浇注位置,采用二箱造型,铸件整个外形及重要部位均放在下箱,上半部筋板里口非加工面由吊芯形成。

这样,既便于下芯及合箱操作,又便于铸件尺寸及壁厚的检测。

铸件的主要结构部分均控制在下箱,有利于保证铸件尺寸的精度。

1.3 浇注系统采取分层浇注,直浇道沿圆芯中心引入,铸件本体每层有2个内浇口,下层内浇口从底部进入,中层从铸贾泽春(秦皇岛技师学院, 河北 秦皇岛 066000)摘要:摘要:对铸钢前轮毂的结构和铸造工艺进行了综合分析。

拖拉机轮辐制作工艺流程英文回答:Making tractor wheel rims involves several steps in the manufacturing process. Here, I will outline the general process and provide examples to illustrate each step.1. Material selection: The first step is to select the appropriate material for the wheel rims. Common materials used for tractor wheel rims include steel and aluminum. The material choice depends on factors such as strength requirements, weight considerations, and cost.For example, if a farmer needs a durable and cost-effective wheel rim, they might opt for steel. On the other hand, if weight reduction is a priority, aluminum would be a better choice.2. Design and engineering: Once the material is selected, the next step is to design and engineer the wheelrim. This involves creating a 3D model and performing structural analysis to ensure the rim can withstand the loads it will be subjected to during operation.For instance, a tractor wheel rim needs to be designed to handle heavy loads and rough terrain. Engineers will consider factors such as the number and size of spokes, the thickness of the rim, and the overall shape.3. Manufacturing process: The manufacturing process typically involves the following steps:a. Cutting and shaping the material: The selected material is cut into the desired shape using cutting tools such as lasers or saws. The material is then shaped using bending or forming machines to achieve the desired rim profile.For example, steel sheets can be cut into circular shapes and then bent into the curved shape of a wheel rim.b. Welding: If the rim consists of multiple components,they are welded together. Welding is done using various techniques such as arc welding or spot welding, depending on the material and design.c. Surface treatment: The wheel rim is subjected to surface treatment processes to enhance its appearance and protect it from corrosion. This may involve processes such as sandblasting, painting, or powder coating.d. Quality control: Throughout the manufacturing process, quality control measures are implemented to ensure the wheel rims meet the required standards. This may involve inspections, measurements, and testing for strength and durability.For instance, samples of the wheel rims may be tested to determine their load-bearing capacity and resistance to impact.4. Assembly and finishing: Once the wheel rims are manufactured and pass quality control, they are ready for assembly. This involves mounting the rims onto thetractor's axle and securing them with appropriate fasteners.Finally, the rims may undergo additional finishing processes such as polishing or painting to further enhance their appearance.中文回答:制作拖拉机轮辐涉及到制造过程中的几个步骤。

轮毂加工浇铸工艺流程及工艺分析英文回答:Wheel hub machining and casting process and process analysis.The wheel hub is an important component of a vehicle's wheel assembly, and its production process involves both machining and casting techniques. In this article, I will discuss the process and provide a detailed analysis of each step.1. Casting process:The casting process is the first step in producing a wheel hub. It involves pouring molten metal into a mold and allowing it to solidify. The following steps outline the casting process:a. Pattern making: A pattern, typically made of wood ormetal, is created to form the shape of the wheel hub. The pattern is used to make the mold.b. Mold making: The pattern is placed in a box-like structure called a flask, and a mixture of sand and other materials is packed around it to create the mold cavity.c. Pouring: The molten metal, usually aluminum or iron, is poured into the mold cavity through a gating system. The metal fills the cavity and takes the shape of the wheel hub.d. Cooling and solidification: The molten metal is left to cool and solidify inside the mold. This process may take several minutes to hours, depending on the size and complexity of the wheel hub.e. Shakeout and cleaning: Once the metal has solidified, the mold is broken apart, and the casting is removed. The casting is then cleaned to remove any excess sand or other impurities.2. Machining process:After the casting process, the wheel hub undergoes machining to achieve the final shape and dimensions. The machining process involves the following steps:a. Rough machining: The casting is first subjected to rough machining, where excess material is removed to achieve a near-net shape. This is typically done using CNC milling or turning machines.b. Heat treatment: Depending on the material used, the wheel hub may undergo a heat treatment process to improve its mechanical properties. This may involve processes like annealing, quenching, or tempering.c. Finish machining: After heat treatment, the wheel hub is subjected to finish machining. This involves precision machining operations to achieve the final dimensions, tolerances, and surface finish. Operations like drilling, boring, and threading may be performed duringthis stage.d. Surface treatment: The wheel hub may undergo surface treatments like polishing, plating, or painting to enhance its appearance and protect it from corrosion.e. Quality control: Throughout the machining process, quality control measures are implemented to ensure that the wheel hub meets the required specifications. This mayinvolve dimensional checks, hardness testing, and visual inspections.中文回答:轮毂加工浇铸工艺流程及工艺分析。

铸钢车轮铸造工艺设计及模拟优化[摘要]运用传统的铸造工艺设计法,设计车轮的初始工艺,通过ViewCast 模拟软件对车轮初始铸造工艺的凝固过程进行数值模拟,分析了缺陷形成的原因。

并通过ViewCast 软件调整冒口尺寸、增加冷铁,进行工艺优化,?τ糜呕?工艺进行的充型和凝固过程进行了模拟。

结果表明,经过优化的工艺,冒口、冷铁、浇注系统的尺寸和位置是合理的,实现了铸件的顺序凝固,消除了缩孔、缩松缺陷。

[关键词]铸钢车轮铸造工艺设计模拟优化中图分类号:TM715 文献标识码:A 文章编号:1009-914X(2017)15-0162-02引言随着我国铁路现代化进程的加快,铁路货物运输的提速重载将是主要的发展方向。

提高轴重是世界各国重载运输一致采用的一项重要举措,长期的运行考核证明这项措施既提高了运输收入,又降低了维修成本。

作为车辆关键部件的车轮在列车运行中起着承载和制动的作用,直接关系到铁路运输的安全。

因此,提速重载的不断实施对车轮产品的制造质量和使用性能的要求也会更高。

1.铸造工艺设计1.1 铸造工艺方案的确定ZG310-570 材料化学成分(质量分数,% )为0.50C,0.60Si,0.90Mn,该材料体收缩较大。

法兰部分厚50mm,与下部筒体交接处形成热节,易形成缩孔、缩松。

因此必须采用顺序凝固原则进行铸造生产,并结合适当的冒口来消除缩孔、缩松。

造型材料为水玻璃砂,浇注温度1520~1550℃。

初始工艺方案模型如图 1 所示。

1.2 冒口的设计冒口应设在铸件浇注位置时的最高部位,为确保铸件凝固时有足够的金属液对其补缩,需在铸件的上部设置冒口。

根据模数法计算出铸件模数:M件=V/A,铸件体积V=6.012×10 6 mm 3,传热表面积A=3.347×10 5 mm 3,M件=1.80cm。

冒口模数M冒=1.2M 件,M冒=1.2×1.80=2.16 cm。

根据铸件结构和热节位置决定采用2个冒口对铸件进行补缩。

江苏科技大学本科生毕业设计(论文)学院某某某专业某某某学生姓名某某某班级学号某某某指导教师某某某二零一四年六月江苏科技大学本科毕业论文拖拉机轮毂工艺设计Casting process design of tractor wheel s江苏科技大学毕业设计(论文)任务书学院:某某某专业:某某某学生姓名:某某某学号某某某指导教师:某某某职称:某某某毕业设计(论文)题目:拖拉机前轮毂工艺设计一、毕业设计(论文)内容及要求(包括原始数据、技术要求、达到的指标和应做的实验等)1 提供条件:拖拉机轮毂三视图;2 设计内容与要求:(1) 调研收集分析有关资料,了解拖拉机前轮毂的结构特征和使用性能及铸造性能;(2) 确定轮毂工艺设计的总体原则;(3) 进行支座的铸造参数的计算;(4) 绘制轮毂的铸件三维图和砂型、砂芯、浇注系统的整体图等;(5) 对轮毂绘制铸造工艺图。

二、完成后应交的作业(包括各种说明书、图纸等)1. 毕业设计论文一份(不少于1.5万字);2. 外文译文一篇(不少于5000英文单词);3. 其它(根据课题性质、类型确定)。

4. 铸造工艺图一份(A2纸张打印)三、完成日期及进度2014年3月17日至2014年5月31日,共11周进度安排:(1)3.17-3.30 查阅文献,理解相关的英文资料内容;(2)3.30-4.08 熟知毕业设计任务,包括选题背景,意义、目的、具体试验和步骤等并完成开题报告,实施具体方案;并完成英文翻译;(3)4.09-4.13 设计所需知识及工具书的整理;(4)4.14-4.19 绘制零件图,对零件重要参数计算和设计;(5)4.20-5.25 正式进入毕业设计,完成工艺图及工艺规程的编写;(6)5.26-6.05整理相关文档;撰写毕业设计论文,准备答辩;(7)6.8-6.9答辩。

四、主要参考资料(包括书刊名称、出版年月等):[1] 涂晶洁; 裴小珍等,轮毂铸造工艺的设计. 热加工工艺. 2003[2] 范宏训; 赖华清; 胡沉等,铝轮毂铸造工艺设计. 热加工工艺. 2002[3] 钱翰城; 王公平; 赵建华等,铸件表面缺陷常用挽救技术及其适用性. 2010年中国铸造活动周论文集, 2010, 重庆大学,重庆铸造行业协会[4] 辜祖勋. 对影响灰铸铁件质量的一些问题的探讨[J]. 铸造, 2003, 52(5): 356-360.[5] 崔占全,王昆林等著. 金属学与热处理. 北京大学出版社. 2010:366-368.[6] 杨杰, 董怀宇, 熊守美. 灰铁凝固过程中缩孔缩松的预测. 金属学报, 2005, 41(9): 929-932.[7] 单琨, 叶以富, 姜青河. 磷对灰铸铁性能的影响[J]. 中国铸造装备与技术, 1999, 2.系(教研室)主任:(签章)年月日学院主管领导:(签章)年月日摘要本设计是对拖拉机前轮毂零件进行铸造工艺设计。

通过Proe软件绘制三维图,简单直观的了解铸件各个部位的形状以及结构。

根据零件的使用条件、结构特点、生产批量,以及技术要求等进行铸造工艺分析,确定使用树脂砂手工造型。

最后进行铸件质量控制分析及制定了检验要求。

对于本文浇注系统的设计,采用的是顶注雨淋式浇注方法。

通过查表以及计算得到∑A内:∑A横:∑A直= 1:1.5:1.2,从而得到了直浇道、横浇道及内浇道的尺寸和形状。

对于热节点预防缩松缩孔采取的方法是运用冷铁激冷的方法。

在整个设计中,提出了很多工艺分析,并在最后分析了各类缺陷,并进行预防。

关键词:灰铸铁;拖拉机前轮毂;工艺设计Ⅰ好了,学弟学妹们,在开始做毕业设计之前,请帮你的学长一个忙,学长我辞去了工作,自己创业了,虽然学的是材料化学,但是自己自学了软件开发,最近一段时间,开发了一款手机APP,是淘宝导购类的软件,爱购物的学弟学妹们可以支持一下学长.下载地址:/android-873121.html?1416555631[随便你是否安装这个软件,只要你能够下载就好了,学长在这里感谢大家了,祝大家成功毕业]AbstractThis design is the casting blank technology design for front hub bearing in tractor.According to Three-dimensional map drawn by Preo Software,we Simply understand casting’s various parts of shapes and the structure.Depending on the condition of parts, structural characteristics, production volume, as well as the technical requirements,we determine using hand molding resin sand. At last,Completed the design of sand core, gating system, cold iron and so on.Then,we did the control analysis of casting quality and established the inspection requirements.We use the top note and rain gating methods in the design of gating system. By reading table and computing,we got ∑A内:∑A横:∑A直= 1:1.5:1.2.Whereby, we got the size and shape of the sprue and runner and in-runner.We use cold iron processing technologies prevent shrinkage porosity.Throughout the design, made a lot of process analysis, and in the final analysis of the various types of defects and prevention.Keywords:Gray cast iron; the front wheel hub of tractor; process designⅡ第一章绪论 (1)1.1 灰铸铁 (1)1.1.1 灰铸铁简介 (1)1.1.2 灰铸铁的牌号、性能及用途 (2)1.2 灰铸铁铸件的处理 (3)1.2.1 孕育处理及作用 (3)1.2.2 灰铸铁铸件的热处理方式 (4)1.3 灰铸铁缺陷分析及预防措施 (4)1.3.1 工艺、冶金因素 (5)1.3.2用孕育剂进行灰铸铁孕育处理时禁止的四则 (5)1.3.3 灰铸铁件表面缩陷和缩孔的产生及防止 (6)1.4 灰铸铁件生产的工艺要求 (7)1.4.1 零件工艺分析的要求 (7)1.4.2 对浇注时,位置选取的一般要求 (7)1.4.3 分型面的选取要求 (8)1.4.4 砂芯设计的一般方法和原则 (8)1.4.5 树脂砂造型的优越性 (9)1.5 课题研究意义 (9)第二章拖拉机轮毂工艺分析 (10)2.1 拖拉机轮毂 (10)2.2 产品技术要求 (10)2.3 轮毂工艺分析 (10)2.4 加工面要求 (10)第三章工艺方案的确定 (12)3.1铸造方案的选择 (12)3.2 凝固原则、浇注位置的确定 (12)3.3 分型面的确定 (13)3.3.1 提出方案 (13)3.3.2 综合分析三种方案的优缺点 (14)3.4 主要工艺参数的确定 (14)3.4.1 最小铸出壁厚 (14)3.4.2 最小铸出孔 (15)3.4.3 铸造收缩率 (15)3.4.4机械加工余量 (16)3.4.5 公差等级 (17)3.4.6 起模斜度 (18)第四章砂芯设计 (20)4.1 砂芯的基本介绍 (20)4.2 砂芯分块的基本规则 (20)4.3 砂芯芯头设计 (20)第五章浇注系统设计与计算 (22)5.1 浇注系统综述 (22)5.2浇注系统设计与计算 (24)第六章补缩设计 (27)6.1 补缩概述 (27)6.2 补缩设计 (27)6.3 出气孔的设计 (28)第七章砂箱铸件数量的确定 (29)7.1 概述 (29)7.2 砂箱铸件数量确定 (29)第八章铸件的落砂、清理及后处理 (31)8.1 除砂 (31)8.2 清理及后处理 (31)第九章铸造缺陷分析以及控制 (32)9.1 铸造缺陷分析及防止措施 (32)9.1 .1 缩孔、缩松 (32)9.1.2.粘砂 (32)9.1.3.偏芯 (32)9.2 铸件质量检验 (32)结论 (34)致谢 (36)参考文献 (37)第一章 绪论1.1 灰铸铁1.1.1 灰铸铁简介灰铸铁是通过孕育处理后含有片状石墨的铸铁(图1-1),包含的元素有铁、碳、硅、锰、硫、磷。

对于灰铸铁,一般她的价格合理便宜,在生产中,占80%以上[1]。

研究表明,石墨的具体形态影响着灰口铸铁的性能和微观组织。

其中的片状石墨把基体割裂,这样的情况比较严重,因此在石墨顶端会出现集中应力,导致它的抗拉强度和各方面的性能比钢低的多,但是,灰铸铁的抗拉强度不比钢差,同时,灰铸铁的力学性能也受基体组织的一定的影响。

如图1-2,铁素体基体灰铸铁的石墨片粗大,同时,它的强硬度很低,在生产应用中,使用的较少;珠光体基体灰铸铁(图1-3)的石墨片细小,无论强度还是硬度,都是很高,在重要的铸件中,通常使用它,比如如制造床身、机体等重要件;铁素体一珠光体(图1-4)基体灰铸铁的石墨片比珠光体灰铸铁大,但是性能没有珠光体灰铸铁好,此种铸铁的强度、硬度尽管比前者低,但仍可满足一般机体要求,其铸造性、减震性均佳,且便于熔炼,应用也很广。

因此,珠光体基体子啊工业生产运用中比较多。

于此同时,灰铸铁的铸造性能、耐磨性、切削加工性、减震性等都是非常优越的。

因此它在生产运用中所占比例较大也不为过。

图1-1 灰铸铁中的片状石墨 图1-2 F 基体灰铸铁图1-3 P 基体灰铸铁 图1-4 F+P 基体灰铸铁1.1.2 灰铸铁的牌号、性能及用途[2]灰铸铁的牌号是由“HT”(“灰铁”两字汉语拼音字首)和最小抗拉强度ζ值(用φ30mm 试棒的抗拉强度来对照)表示。

例如牌号HT200表示φ30mm 试棒的最小抗拉强度值为200MPa 的灰铸铁。

设计铸件时,应根据铸件受力处的主要壁厚或平均壁厚选择铸铁牌号。