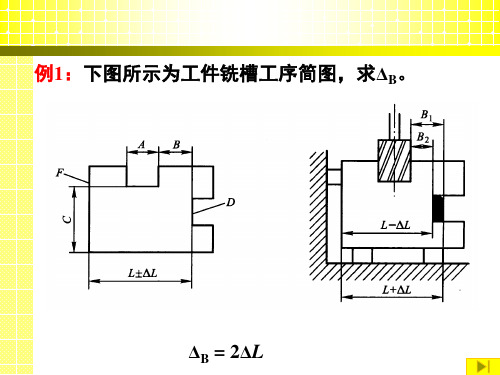

定位误差分析计算综合实例

- 格式:docx

- 大小:393.43 KB

- 文档页数:2

定位误差分析-例4有一批如下图所示的工件,()0016.0650−h φmm 外圆,()021.00730+H φmm 内孔和两端面均已加工合格,并保证外圆对内孔的同轴度误差在015.0)(φ=e T mm 范围内。

今按图示的定位方案,用()007.0020.0630−−g φmm 心轴定位,在立式铣床上用顶尖顶住心轴,铣宽为()0046.0912−h mm 的键槽。

除槽宽要求外,还应满足下列要求:(1)槽的轴向位置尺寸()021.01225−=h l mm 。

(2)槽底位置尺寸mm 。

10.042−=H (3)槽两侧面对58φ外圆轴线的对称度公差06.0)(=c T mm 。

试计算上述三尺寸定位误差。

解:除槽宽由铣刀相应尺寸保证外,现分别分析上面三个加工精度参数的定位误差。

1)()021.01225−=h l 尺寸的定位误差 设计基准是工件左端面,定位基准也是工件左端面(紧靠心轴的定位工作端面),基准重合,,01jb =∆又,01jw =∆所以 0jw1jb1dw1=∆+∆=∆2)尺寸的定位误差10.042−=H 该尺寸的设计基准是外圆的最低母线,定位基准是内孔轴线,定位基准和设计基准不重合,两者的联系尺寸是外圆半径好外圆对内孔的同轴度误差,并且与)(e T H 尺寸的方向相同。

故基准不重合误差:023.0015.02/016.0)(2/)(jb2=+=+=∆e T d T mm工件内孔轴线是定位基准,定位心轴轴线是调刀基准,内孔与心轴作间隙配合。

因此,一批零件的定位基准相对于夹具的调刀基准在H 尺寸方向上的基准位移误差(按调整螺母时工件内孔与定位心轴可在任意边接触的一般情况考虑,可求得:041.0)007.0013.0021.0()()(jw2=++=∆++=∆d T D T mm因此,定位误差:mm 064.0041.0023.0jw2jb2dw2=+=∆+∆=∆3)对称度的定位误差06.0)(=c T 外圆轴线是对称度的基准轴线,是设计基准。

分析计算案例定位误差的概念及计算方法1. 定位误差及其产生的原因2. 定位误差的常用计算方法例1:如下图所示,用铣刀铣削斜面,求加工尺寸为的定位误差。

3±u 0定位误差计算示例之一解:(1)基准不重合误差:ΔB = 0(2)基准位移误差:Y=T d 2sin(2 =0.707 =0.707×0.04mm =0.028BΔD =ΔY ×cos30°=0.028×0.866mm =0.024mm 将ΔY 值投影到加工尺寸方向,即:如图所示,求加工尺寸A的定位误差。

(1)定位基准为底面,工序基准为圆孔中心线O,基准不重合。

两者之间的定位尺寸为50mm,其公差为δS=0.2mm由于工序基准的位移方向与加工尺寸方向间的夹角为45°ΔB=δs COSα=0.1414mm(2) 定位基准与限位基准重合ΔY=0(3) ΔD=△B=0.1414mm定位误差计算示例之二如图所示,以A 面定位加工φ20H8孔,求加工尺寸(40±0.1)mm 的定位误差。

解:(1) 工件以平面定位∆Y =0。

(2) 由图可知,工序基准为B 面,定位基准为A 面,故基准不重合。

按公式得= (0.05+0.1)cos0°mm = 0.15mm(3) 定位误差 ∆D =∆B =0.15mm 。

定位误差计算示例之三1c o s n i i B δβ=∆=∑钻铰图所示,零件上φ10H7孔,工件主要以φ20H7孔定位,定位轴直径为:mm ,求工序尺寸(50±0.07)mm 及平行度的定位误差。

定位误差计算示例之四007.0016.020--Φ1. 工序尺寸50±0.07mm 的定位误差 (1) 定位基准为φ20H7孔的轴线,工序尺寸 (50±0.07)mm 的工序基准也为φ20H7孔的轴线, 故定位基准与工序基准重合,即:∆B =0 (2) 由于定位基准在任意方向偏移,按公式得 ∆Y =X max=δ D+ δ d0 +X min=(0.02l+0.09+0.007)=0.037mm (3) 定位误差 ∆D =∆Y =0.037mm 。

定位误差的分析计算为保证工件的加工精度,工件应有正确的定位,即除应限制工件必要的自由度使工件具有确定的位置外,还应使实施定位后所产生的误差在工件误差允许范围以内,实现工件安装时的定与准。

造成定位误差的原因有两个:一是由于定位基准与设计基准不重合,称基准不重合误差(定基误差)用△B表示;二是由于定位副制造误差而起定位基准的位移称为基准位移误差,用△Y表示。

(1)基准不重合误差的计算基准不重合误差因所选定位基准与工序基准不重合而引起,其值为两基准间的最大变化量(即两基面间公差),因此,计算时,可在确定认定位基准与工序基准的基础上,寻求两基面间的关系即可,具体分三步:①确定基准定位基准为该工序所选安装时定位的依据,并且一定在要求保证的工序尺寸方向上,作为已知条件在题目中说明或标注()于工序图;工序基准则为该工序用以表达加工表面(粗实线)位置尺寸的基准。

②基准是否重合经确认的定位基准与工序基准若为同一表面,则基准不重合误差△B=0;若不重合则需进行计算。

③基准不重合时的误差计算基准不重合误差为两基面间的最大变量。

因此,两基面间若有直接尺寸标注,则尺寸公差即为△B;若无直接尺寸,而只有间接尺寸,则需利用尺寸间关系如尺寸链进行求解。

若定位基准变动方向与对应工序尺寸不在同一方向,则需两基面间距离公差投影于工序尺寸方向,即△B=δs cosβ式中δs为定位基准与工序基准间尺寸公差β为基准间尺寸与工序尺寸之夹角(2)基准位移误差的计算基准位移误差△Y因定位副制造误差而起,因此,当定位副结构不同产生的基准位移误差计算。

①工件以平面定位工件若以粗基准平面定位,定位面与限位面间不可能有很好的贴合,但该定位方案往往出现在加工开始或加工要求不高情况下,故此时的误差也就不必计算。

工件若以加工过的精基准平面定位,则定位面与限位面间会有良好的接触状态,定位基面的位置可看成是不动的。

因此,基准位移误差为零,即△Y=0。

②工件外圆在圆孔中定位工件在外圆定位时,其定位基准为轴的中心线,定位基面为外圆柱面。

![孔定位误差计算实例[1]](https://img.taocdn.com/s1/m/8a578e06e87101f69e319516.png)

孔定位误差计算实例(用定位销)例 1 钻铰图 3-65 所示的零件上φ 10H7 的孔,工件以孔定位求:工序尺寸 50 ± 0.07mm 及平行度的定位误差。

解: ( 1 )工序尺寸 50 ± 0.07mm 的定位误差Δ B = 0mm( 定位基准与工序基准重合 )按式( 3-5 )得:Δ Y = δ D + δ d 0 +X min =0.021+0.009+0.007= 0.037mm 则由式(3-12)得Δ D =Δ Y = 0.037mm( 2) 平行度 0.04mm 的定位误差同理 , Δ B = 0mm按式( 3-7 )得:则平行度的定位误差为Δ D = Δ Y = 0.018mm定位误差的计算由于定位误差Δ D 是由基准不重合误差和基准位移误差组合而成的。

因此在计算定位误差时,先分别算出Δ B 和Δ Y ,然后将两者组合而得Δ D 。

组合时可有如下情况:1 .Δ Y ≠ 0 ,Δ B =0 时,Δ D = Δ B ( 3-12 )2 .Δ Y =0 ,Δ B ≠ 0 时,Δ D = Δ Y ( 3-13 )3 .Δ Y ≠ 0 ,Δ B ≠ 0 时,如果工序基准不在定位基面上:Δ D = Δ B + Δ Y ( 3-14 )如果工序基准在定位基面上,Δ D = Δ B ±Δ Y ( 3-15 )“ + ”、“—”的判别方法为:①分析定位基面尺寸由大变小(或由小变大)时,定位基准的变动方向;②当定位基面尺寸作同样变化时,设定位基准不动,分析工序基准变动方向;③若两者变动方向相同即“ + ”,两者变动方向相反即“—”。

定位误差及其要示为保证工件的加工精度,工件加工前必须正确的定位。

所谓正确的定位,除应限制必要的自由度、正确地选择定位基准和定位元件之外,还应使选择的定位方式所产生的误差在工件允许的误差范围以内。

由定位引起的同一批工件的设计基准在加工尺寸方向上的最大变动量,称为定位误差。

定位误差分析计算综合实例定位误差的分析与计算,在夹具设计中占有重要的地位,定位误差的大小是定位方案能否确定的重要依据。

为了掌握定位误差计算的相关知识,本小节将给出一些计算实例,抛砖引玉,以使学习者获得触类旁通、融会贯通的学习效果。

例3-3 如图所示,工件以底面定位加工孔内键槽,求尺寸h 的定位误差解:(1)基准不重合误差求jb ∆ 设计基准为孔的下母线,定位基准为底平面,影响两者的因素有尺寸h 和h 1,故jb ∆由两部分组成:φD 半径的变化产生2D ∆尺寸h 1变化产生12h T ,所以122h jb T D+∆=∆ 底平面,对刀基准(2)基准位置误差jw ∆ 定位基准为工件为与定位基准接触的支承板的工作表面,不记形状误差,则有0=∆jw所以槽底尺寸h 的定位误差为 122h dw T D+∆=∆ 例3-4 有一批直径为0d T d -φ的工件如图所示。

外圆已加工合格,今用V 形块定位铣宽度为b 的槽。

若要求保证槽底尺寸分别为1L 、2L 和3L 。

试分别分析计算这三种不同尺寸要求的定位误差。

解:(1)首先计算V 形块定位外圆时的基准位置误差jw ∆在图中,对刀基准是一批工件平均轴线所处的位置O 点,设定位基准为外圆的轴线,加工精度参数的方向与21O O 相同,则基准位置误差jw ∆为图中O 1点到O 2点的距离。

在ΔO 1CO 2中,22212α=∠=O CO T CO d ,,根据勾股定理求得 221sin 2αdjw T O O E ==∆=∆(2)分别计算图三种情况的定位误差①图a )中1L 尺寸的定位误差2)(2sin 2sin 201ααd L dw djw jb T T E B =∆=∆=∆=∆=∆L 2L 3LdTd -φb图 V 形块定位外圆时定位误差的计算图 内键槽槽底尺寸定位误差计算图 V 形块定位外圆时基准位置误差jw ∆的计算 1—最大直径 2—平均直径BA α/ 21 C 32 O OO②图b )中2L 尺寸的定位误差2sin 22αdjwd jb T E T B =∆=∆=∆=∆需要说明的是2L 尺寸定位误差dw ∆的合成问题。

定位误差分析计算综合实例定位误差的分析与计算,在夹具设计中占有重要的地位,定位误差的大小是定位方案能否确定的重要依据。

为了掌握定位误差计算的相关知识,本小节将给出一些计算实例,抛砖引玉,以使学习者获得触类旁通、融会贯通的学习效果。

例3-3 如图3.25所示,工件以底面定位加工孔内键槽,求尺寸h 的定位误差? 解:(1)基准不重合误差求jb ∆ 设计基准为孔的下母线,定位基准为底平面,影响两者的因素有尺寸h 和h 1,故jb ∆由两部分组成:φD 半径的变化产生2D ∆尺寸h 1变化产生12h T ,所以122h jb T D+∆=∆ 底平面,对刀基准为(2)基准位置误差jw ∆ 定位基准为工件与定位基准接触的支承板的工作表面,不记形状误差,则有0=∆jw所以槽底尺寸h 的定位误差为 122h dw T D+∆=∆ 例3-4 有一批直径为0d T d -φ的工件如图3.27所示。

外圆已加工合格,今用V形块定位铣宽度为b 的槽。

若要求保证槽底尺寸分别为1L 、2L 和3L 。

试分别分析计算这三种不同尺寸要求的定位误差。

解:(1)首先计算V 形块定位外圆时的基准位置误差jw ∆在图3.26中,对刀基准是一批工件平均轴线所处的位置O 点,设定位基准为外圆的轴线,加工精度参数的方向与21O O 相同,则基准位置误差jw ∆为图中O 1点到O 2点的距离。

在ΔO 1CO 2中,22212α=∠=O CO T CO d ,,根据勾股定理求得 221sin2αd jw T O O E ==∆=∆(2)分别计算图3.27三种情况的定位误差①图a )中1L 尺寸的定位误差2)(2sin 2sin 201ααd L dw djw jb T T E B =∆=∆=∆=∆=∆②图b )中2L 尺寸的定位误差L 2L 3L 1dTd -φ b图3.27 V 形块定位外圆时定位误差的计算图3.25 内键槽槽底尺寸定位误差计算图3.26 V 形块定位外圆时基准位置误差jw ∆的计算1—最大直径 2—平均直径3—最小直径2sin 22αdjwd jb T E T B =∆=∆=∆=∆需要说明的是2L 尺寸定位误差dw ∆的合成问题。

定位误差计算例题:

2.如图钻φ12孔,试分析

3.如图铣平面保证h ,已知两圆 的同轴度φ 0.1,其它已知条件见图,试分析工序尺寸h 的定位误差。

4.图示钻孔,已知条件和加工要求见图示,试分析a)、b)、c )三种定位方案中,工序尺寸L 的定位误差

5.如图车外圆,要求外圆对内孔有同轴度要求,已知心轴直径为0.009

0.02530φ--,计算工件内外圆的同轴度的定位误差△dw 。

6.钻直径为φ10的孔,采用a)、b)两种定位方案,试分别计算定位误差。

7.如图在工件上铣台阶面,保证工序尺寸A,采用V形块定位,试进行定位误差分析。

8.钻孔O,a)为工序图,b)~f)为不同定位方案,试分别计算各种方案的定位误差。

9.如图同时钻四个φ12孔,请从左至右分别分析1、2、3、4孔的定位误差。

10.如图钻孔,保证A,采用a)~d)四种方案,试分别进行定位误差分析。

11.如图钻d孔,保证同轴度要求,采用a)~d) 四种定位方式,试分别进行定位误差分析。

12.如图铣槽,保证对称度、m或n,采用a)~c)三种定位方案,试分别进行定位误差分析。

13.如图在圆柱体上铣台阶面,采用b)~h)定位方案,试分别进行定位误差分析。

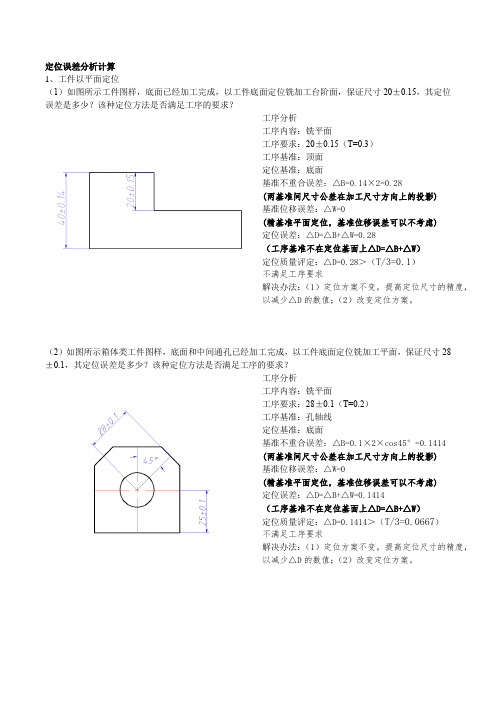

定位误差分析计算 1、工件以平面定位(1)如图所示工件图样,底面已经加工完成,以工件底面定位铣加工台阶面,保证尺寸20±0.15,其定位误差是多少?该种定位方法是否满足工序的要求?工序分析工序内容:铣平面工序要求:20±0.15(T=0.3) 工序基准:顶面 定位基准:底面基准不重合误差:△B=0.14×2=0.28(两基准间尺寸公差在加工尺寸方向上的投影) 基准位移误差:△W=0(精基准平面定位,基准位移误差可以不考虑) 定位误差:△D=△B+△W=0.28(工序基准不在定位基面上△D=△B+△W )定位质量评定:△D=0.28>(T/3=0.1) 不满足工序要求 解决办法:(1)定位方案不变,提高定位尺寸的精度,以减少△D 的数值;(2)改变定位方案。

(2)如图所示箱体类工件图样,底面和中间通孔已经加工完成,以工件底面定位铣加工平面,保证尺寸28±0.1,其定位误差是多少?该种定位方法是否满足工序的要求?工序分析工序内容:铣平面工序要求:28±0.1(T=0.2) 工序基准:孔轴线 定位基准:底面基准不重合误差:△B=0.1×2×cos45°=0.1414 (两基准间尺寸公差在加工尺寸方向上的投影) 基准位移误差:△W=0(精基准平面定位,基准位移误差可以不考虑) 定位误差:△D=△B+△W=0.1414(工序基准不在定位基面上△D=△B+△W )定位质量评定:△D=0.1414>(T/3=0.0667) 不满足工序要求 解决办法:(1)定位方案不变,提高定位尺寸的精度,以减少△D 的数值;(2)改变定位方案。

(3)下图所示工件,A 、B 面已由前道工序加工完成。

本铣槽工序要求确保尺寸50±0.05mm ,宽度30±0.042mm 由铣刀尺寸保证,试检验本方案的定位精度是否满足加工要求。

若不能满足加工要求,可采用什么方案定位?工序分析工序内容:铣槽工序要求:50±0.05mm (T=0.1mm) 工序基准:B 面 定位基准:左端面 基准不重合误差:△B=0.065×2+0.055×2=0.24mm (两基准间尺寸公差在加工尺寸方向上的投影) 基准位移误差:△W=0(精基准平面定位,基准位移误差可以不考虑) 定位误差:△D=△B+△W=0.24mm(工序基准不在定位基面上△D=△B+△W )定位质量评定:△D=0.24>(T/3=0.033) 不满足工序要求(4)如下图所示,工件镗孔加工图样,孔1和孔2均已加工完成,以工件底面A 为基准镗削孔3,要求保证尺寸(15±0.055)mm ,试检验f 该方案的定位精度。

定位误差分析计算综合实例

定位误差的分析与计算,在夹具设计中占有重要的地位,定位误差的大小是定位方案能否确定的重要依据。

为了掌握定位误差计算的相关知识,本小节将给出一些计算实例,抛砖引玉,以使学习者获得触类旁通、融会贯通的学习效果。

例3-3 如图3.25所示,工件以底面定位加工孔内键槽,求尺寸h 的定位误差? 解:(1)基准不重合误差求jb ∆ 设计基准为孔的下母线,定位基准为底平面,影响两者的因素有尺寸h 和h 1,故jb ∆由两部分组成:

φD 半径的变化产生2

D ∆

尺寸h 1变化产生12h T ,所以

底平面,对刀基准(2)基准位置误差jw ∆ 定位基准为工件

为与定位基准接触的支承板的工作表面,不记形状误差,则有

所以槽底尺寸h 的定

位误差为

122

h dw T D

+∆=

∆ 例3-4 有一批直径为0

d T d -φ的工件如图3.27所示。

外圆已加工合格,今用V

形块定位铣宽度为b 的槽。

若要求保证槽底尺寸分别为1L 、2L 和3L 。

试分别分析计算这三种不同尺寸要求的定位误差。

解:(1)首先计算V 形块定位外圆时的基准位置误差jw ∆

在图3.26中,对刀基准是一批工件平均轴线所处的位置O 点,设定位基准为外圆的轴线,加工精度参数的方向与21O O 相同,则基准位置误差jw ∆为图中O 1

点到O 2点的距离。

在ΔO 1CO 2中,2

2212

α

=∠=

O CO T CO d ,,根据勾股定理求得

2

21sin 2α

d

jw T O O E =

=∆=∆

(2)分别计算图3.27三种情

况的定位误差

①图a )中1L 尺寸的定位误差 ②图b )中2L 尺寸的定位误差 需要说明的是2L 尺寸定位误差dw ∆的合成问即外圆直径的变化

题。

由于jb ∆和jw ∆中都含有d T ,要判别二者合成时

同时引起jb ∆和jw ∆的变化,因而

的符号。

当外圆直径由大变小时,设计基准相对定位基准向上偏移,而当此圆放入V 形块中定位时,因外圆直

径的变小,定位基准相对调刀基准是向下偏移的,二者变动方向相反。

故设计基准相对对刀基准的位移是二者之差,即

③图c )中3L 尺寸的定位误差

与②类似,只是当外圆直径由大变小时jb ∆和jw ∆的变动方向相同,故jb ∆和jw ∆合成时应该相加,即

L 2

L 3

L 1

d

T

d -φ b

图3.27 V 形块定位外圆时定位误差的计算

图3.25 内键槽槽底尺寸定位误差计算

图3.26 V 形块定位外圆时

基准位置误差jw ∆的计算

1—最大直径 2—平均直径

3—最小直径

2

sin 22

α

d

jw

d jb T E T B =

∆=∆=∆=∆ 所以 ⎪

⎪⎭

⎫ ⎝⎛+=∆1s i n 12

2)

(3αd

L dw T 例3-5 有一批如图3.28所示的工件,)(6500

016.0-h φ外圆,)(730021

.00

+H φ内孔和两端面均已加工合格,

并保证外圆对内孔的同轴度误差在015.0)(φ=e T 范围内。

今按图示的定位方案,用)(630007

.0020.0+-g φ心轴定位,在立式铣床上用顶尖顶住心轴铣)(9120

043.0-h 的槽子。

除槽宽要求外,还应保证下列要求:

(1)槽的轴向位置尺寸)(12250

21.01-=h L ; (2)槽底位置尺寸)(12420

25.01-=h H

(3)槽子两侧面对50φ外圆轴线的对称度公差

25.0)(=c T 。

试分析计算定位误差,判断定位方案的合理性。

解:(1)槽的轴向位置尺寸1L 的定位误差

定位基准与设计基准重合 0=∆=∆B jb

定位基准与对刀基准重合 0=∆=∆E jw

所以 0=∆+∆=∆jw jb dw

(2)槽底位置尺寸1H 的定位误差

槽底的设计基准是外圆的下母线,定位基准是内孔的轴线,不重合

定位基准是内孔的轴线,对刀基准是心轴的轴线,两者有位置变动量 所以槽底位置尺寸1H 的定位误差为 064.0041.0023.0=+=∆dw 定位误差占尺寸公差的

%3.33%6.2525

.0064

.0<=,能保证加工要求。

(3)槽子两侧面对外圆轴线的对称度的定位误差

设计基准是外圆轴线,定位基准是内孔轴线,两者不重合,有同轴度误差 定位基准是内孔的轴线,对刀基准是心轴的轴线,两者有位置变动量 所以槽子两侧面对外圆轴线的对称度的定位误差为 定位误差占加工公差的

%4.2225

.0056

.0= ,能保证加工要求。

该定位方案能满足槽子加工的精度要求,定位方案是合理的。

例 3-2 如图 3-66 所示,用角度铣刀铣削斜面,求加工尺寸为 39 ± 0.04mm 的定位误差。

解: Δ B = 0mm (定位基准与工序基准重合) 按式( 3-11 )得

Δ Y =0.707 δ d cos β =0.707 × 0.04 × 0.866= 0.024mm 按式( 3-12 )得

Δ D = Δ Y = 0.024mm

图3.28 心轴定位内孔铣键槽定位误差的计算。