最新定位误差计算解析

- 格式:docx

- 大小:210.52 KB

- 文档页数:11

定位误差的分析与计算一、定位误差的概念和原因定位误差是指定位系统测量结果与真实位置之间的差异或偏差。

在现代生活中,定位系统广泛应用于导航系统、无人驾驶、无人飞行器等领域,而定位误差对于系统的准确性和可靠性至关重要。

1.信号传播误差:这是由于信号在传播过程中受到大气中的影响,如电离层、大气湿度等所产生的误差。

这种误差对于GPS系统尤为明显,导致多径效应、钟差误差等。

2.接收机误差:接收机的硬件和软件系统可能存在不同程度的误差。

硬件方面,接收机的时钟精度、天线阻抗匹配等问题都可能导致定位误差。

软件方面,接收机的算法、数据处理等也可能引入误差。

3.观测误差:观测误差是指由于测量设备的精度或不完善性所导致的误差。

例如,测量设备的精度限制了对信号强度、TOA(Time of Arrival)等参数的准确测量。

4.环境因素:环境因素也是定位误差产生的原因之一、比如,建筑物、树木、走廊等物体会对信号传播产生阻碍和衍射,从而影响接收机的测量结果。

5.多径效应:多径效应是指信号传播过程中,信号除了直射到达接收机外,还经历了反射,导致信号的多个传播路径同时到达接收机。

多径效应会产生明显的信号干扰和测量误差。

二、定位误差的计算方法1.位置误差计算:位置误差是指实际测量位置与真实位置之间的距离差异。

一种常见的计算方法是通过比较GPS测量点与参考点之间的差异来计算位置误差。

通过收集多个测量点的数据,可以使用最小二乘法进行曲线拟合,从而计算出测量点与真实位置之间的距离差异。

2.时间误差计算:时间误差是指实际测量时间与真实时间之间的差异。

在GPS系统中,时间误差主要由于卫星钟的钟差所引起。

通过GPS接收机接收到的卫星信号的时间戳和GPS接收机内部的时间戳之间的差异,可以计算出时间误差。

4.误差修正算法:为了减小定位误差,可以使用一些误差修正算法来对测量结果进行修正。

一种常见的方法是差分GPS技术,通过使用两个或多个接收机接收同一卫星信号,对测量结果进行差分处理,从而减小定位误差。

(3)定位误差的计算由于定位误差ΔD是由基准不重合误差和基准位移误差组合而成的,因此在计算定位误差时,先分别算出Δ B和ΔY ,然后将两者组合而得ΔD。

组合时可有如下情况。

1)Δ Y ≠ 0,Δ B=O时Δ D= Δ B (4.8)2)ΔY =O,Δ B ≠ O时Δ D= Δ Y (4.9)3)Δ Y ≠ 0, Δ B ≠ O时如果工序基准不在定位基面上Δ D=Δ y + Δ B (4.10)如果工序基准在定位基面上Δ D=Δ y ±Δ B (4.11)“ + ” ,“—” 的判别方法为:①设定位基准是理想状态,当定位基面上尺寸由最大实体尺寸变为最小实体尺寸 (或由小变大)时,判断工序基准相对于定位基准的变动方向。

②② 设工序基准是理想状态,当定位基面上尺寸由最大实体尺寸变为最小实体尺寸 (或由小变大)时,判断定位基准相对其规定位置的变动方向。

③③ 若两者变动方向相同即取“ + ” ,两者变动方向相反即取“—”。

-、定位误差及其组成图9-21a图9-21 工件在V 形块上的定位误差分析工序基准和定位基准不重合而引起的基准不重合误差,以表示由于定位基准和定位元件本身的制造不准确而引起的定位基准位移误差,以表示。

定位误差是这两部分的矢量和。

二、定位误差分析计算(一)工件以外圆在v形块上定位时定位误差计算如图9-16a所示的铣键槽工序,工件在v 形块上定位,定位基准为圆柱轴心线。

如果忽略v形块的制造误差,则定位基准在垂直方向上的基准位移误差(9-3)对于9-16中的三种尺寸标注,下面分别计算其定位误差。

当尺寸标注为B1时,工序基准和定位基准重合,故基准不重合误差ΔB=0。

所以B1尺寸的定位误差为(9-4)当尺寸标注为B2时,工序基准为上母线。

此时存在基准不重合误差所以△D应为△B与Δy的矢量和。

由于当工件轴径由最大变到最小时,和Δy都是向下变化的,所以,它们的矢量和应是相加。

故(9-5)当尺寸标注为B3时,工序基准为下母线。

最新定位误差计算解析323 定位误差的分析与计算在成批⼤量⽣产中,⼴泛使⽤专⽤夹具对⼯件进⾏装夹加⼯。

加⼯⼯艺规程设计的⼯序图则是设计专⽤夹具的主要依据。

由于在夹具设计、制造、使⽤中都不可能做到完美精确,故当使⽤夹具装夹加⼯⼀批⼯件时,不可避免地会使⼯序的加⼯精度参数产⽣误差,定位误差就是这项误差中的⼀部分。

判断夹具的定位⽅案是否合理可⾏,夹具设计质量是否满⾜⼯序的加⼯要求,是计算定位误差的⽬的所在。

1. ⽤夹具装夹加⼯时的⼯艺基准⽤夹具装夹加⼯时涉及的基准可分为设计基准和⼯艺基准两⼤类。

设计基准是指在设计图上确定⼏何要素的位置所依据的基准;⼯艺基准是指在⼯艺过程中所采⽤的基准。

与夹具定位误差计算有关的⼯艺基准有以下三种:(1)⼯序基准在⼯序图上⽤来确定加⼯表⾯的位置所依据的基准。

⼯序基准可简单地理解为⼯序图上的设计基准。

分析计算定位误差时所提到的设计基准,是指零件图上的设计基准或⼯序图上的⼯序基准。

(2)定位基准在加⼯过程中使⼯件占据正确加⼯位置所依据的基准,即为⼯件与夹具定位元件定位⼯作⾯接触或配合的表⾯。

为提⾼⼯件的加⼯精度,应尽量选设计基准作定位基准。

(3)对⼑基准(即调⼑基准)由夹具定位元件的定位⼯作⾯体现的,⽤于调整加⼯⼑具位置所依据的基准。

必须指出,对⼑基准与上述两⼯艺基准的本质是不同,它不是⼯件上的要素,它是夹具定位元件的定位⼯作⾯体现出来的要素(平⾯、轴线、对称平⾯等)。

如果夹具定位元件是⽀承板,对⼑基准就是该⽀承板的⽀承⼯作⾯。

在图3.3中,⼑具的⾼度尺⼨由对导块 2的⼯作⾯来调整,⽽对⼑块2⼯作⾯的位置尺⼨ 7.85⼟ 0.02是相对夹具体 4的上⼯作⾯(相当⽀承板⽀承⼯作⾯)来确定的。

夹具体4的上⼯作⾯是对⼑基准,它确定了⼑具在⾼度⽅向的位置,使⼑具加⼯出来的槽底位置符合设计的要求。

图3.3中,槽⼦两侧⾯对称度的设计基准是⼯件上⼤孔的轴线,对⼑基准则为夹具上定位圆柱销的轴线。

定位误差分析与计算一、基本概念定位误差分析是针对某一个工序的工序尺寸而言的,只要该工序尺寸不因定位而产生误差,那么就认为该工序尺寸的定位误差是零。

至于该工序尺寸在加工过程中产生的误差,则不属于定位误差的研究范畴。

所以,不应将定位误差与加工过程误差以及其它误差混为一谈。

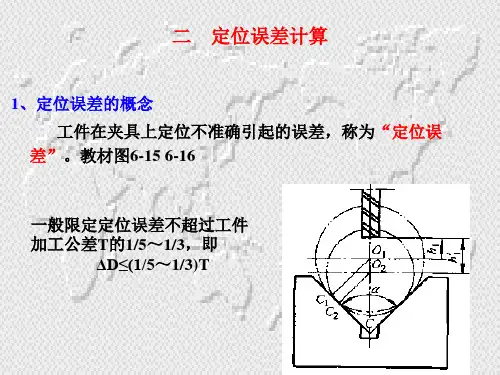

1.定位误差△D(△dw):工件在夹具上(或机床上)定位不准确而引起的加工误差称之为定位误差。

其大小等于按调整法加工一批工件而定位时工序尺寸的最大变动量。

定位误差来源于两个方面:基准不重合误差和基准位移误差。

2.基准不重合误差△B(△jb):因工序基准与定位基准不重合(原因),用调整法加工一批工件时(条件),引起工序基准相对定位基准在工序尺寸方向上的最大变动量 (结果),称为基准不重合误差。

若把工序基准与定位基准之间的联系尺寸(基本尺寸)称之为“定位尺寸”,则△B就是定位尺寸的公差在工序尺寸方向上的投影(或者说定位尺寸的最大变动量在工序尺寸方向上的投影)。

注意:基准不重合误差中的工序基准和定位基准都是针对工件而言的,与定位元件无关;3.基准位移误差△Y(△db):因定位副制造不准确(原因),用调整法加工一批工件时(条件),引起工序基准在工序尺寸方向上的最大变动量(结果),称为基准位移误差。

(或者说工序基准位置的最大变动量在工序尺寸方向上的投影)。

基准位移误差可以划分为两类:工件定位表面制造不准确引起的基准位移误差和夹具定位元件表面制造不准确引起的基准位移误差。

注意:在基准位移误差计算中,工序基准的变动是因为定位基准的变动而引起的。

所以有学者认为:基准位移误差是指定位基准在工序尺寸方向上的最大变动量。

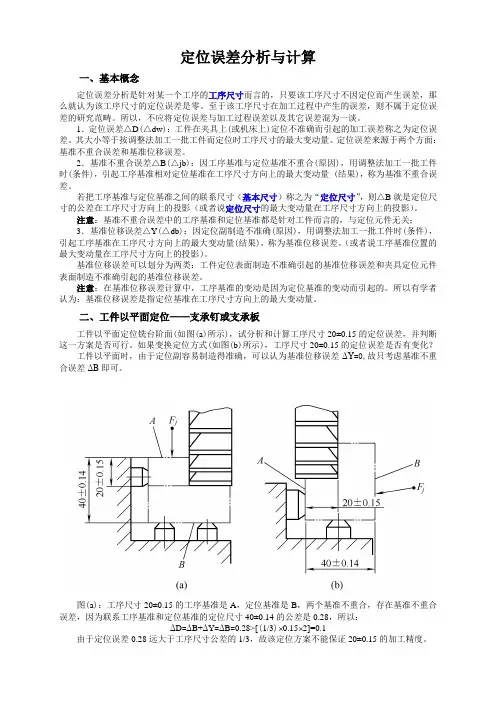

二、工件以平面定位——支承钉或支承板工件以平面定位铣台阶面(如图(a)所示),试分析和计算工序尺寸20±0.15的定位误差,并判断这一方案是否可行。

如果变换定位方式(如图(b)所示),工序尺寸20±0.15的定位误差是否有变化?工件以平面时,由于定位副容易制造得准确,可以认为基准位移误差ΔY=0,故只考虑基准不重合误差ΔB即可。

概念及计算n在轴上铣键槽,保证槽底至轴心的距离H 。

采用V形块定位,键槽铣刀按规定尺寸H 调整好位置。

n 实际加工时,由于工件直径存在公差,会使轴心位置发生变化。

此变化量(即加工误差)是由于工件的定位而引起的,故称为定位误差,是夹具误差的一部分。

定位误差HO A O 1O 2ΔD1) 定位误差的定义一批工件逐个在夹具上定位时,由于工件及定位元件存在公差,使各个工件在夹具上所占据的位置不可能完全一致,以致使加工后各工件的加工尺寸存在误差,这种因工件定位而产生的工序基准在工序尺寸上的最大变动量,称为定位误差,用 D 表示。

2) 定位误差产生的原因n定位基准与设计基准不重合,基准不重合误差∆B;n定位副制造误差而引起定位基准的位移,基准位移误差∆Y 。

定位误差发生在按调整法加工一批工件时,如果逐个按试切法加工不存在定位误差。

(1)基准不重合误差∆B当定位基准与设计基准(工序基准)不重合时便产生基准不重合误差,其大小等于定位基准与工序基准之间尺寸的公差在加工尺寸方向上的投影,用∆B 表示。

ΔB=Amax-Amin=Smax-Smin=δs 当定位基准的变动方向与加工方向不一致,存在一个夹角α时 ΔB=δsCOSα基准不重合误差 B (a)在工件上铣缺口的工序简图(b)加工示意图(2)基准位移误差∆Y工件在夹具中定位时,由于工件定位基面与夹具上定位元件限位基面的制造公差和最小配合间隙的影响,使定位基准在加工方向上产生位移,从而使各个工件的位置不一致,给加工尺寸造成的误差称为基准位移误差,用∆Y表示。

基准位移误差2. 定位误差的常用计算方法 定位误差由基准不重合误差与基准位移误差两项组合而成。

计算时,先分别算出∆B和∆Y,然后将两者组合而成∆D。

组合方法为: 如果工序基准不在定位基面上:∆D=∆Y+∆B如果工序基准在定位基面上:∆D=∆Y±∆B定位基准与工序基准的变动方向相同取“+”号,相反取“-”号。

定位误差的计算

定位误差是指测量结果与实际位置之间的差异。

在定位技术中,由于信号传输和接收的影响等原因,定位误差是不可避免的。

因此,准确计算定位误差对于评估定位系统的性能至关重要。

定位误差的计算通常需要考虑测量过程中的各种误差因素,包括仪器误差、信号传输误差、环境因素等。

定位误差的计算方法一般分为两种:绝对误差和相对误差。

绝对误差是指测量结果与真实位置之间的差值,通常用公式计算:绝对误差= 测量值-真实值。

例如,在GPS定位中,测量结果可能与实际位置相差10米,这时候绝对误差就是10米。

相对误差是指定位误差与测量结果的比率,通常用百分比表示。

相对误差越小,表示定位精度越高。

相对误差的计算公式为:相对误差= 定位误差/ 测量结果。

例如,在GPS定位中,如果测量结果为100米,实际位置与测量结果相差10米,那么相对误差就是10%(10/100)。

在实际应用中,定位误差的计算通常需要考虑多个因素,如定位系统的精度、环境因素、使用方法等。

因此,对于定位误差的计算需要根据具体情况进行分析和处理,以保证结果的准确性和可靠性。

定位误差的计算方法:(1)合成法为基准不重合误差和基准位移误差之和; (2)极限位置法工序基准相对于刀具(机床)的两个极限位置间的距离就是定位误差; (3)微分法先用几何方法找出工序基准到定位元件上某一固定点的距离,然后对其全微分,用微小增量代替微分,将尺寸误差视为微小增量代入,就可以得到某一加工尺寸的定位误差。

注:基准不重合误差和基准位移误差它们在工序尺寸方向上的投影之和即为定位误差。

例如:用V 型块定位铣键槽,键槽尺寸标注是轴的中心到键槽底面的尺寸H 。

T D 为工件定位外圆的公差;α为V 型块夹角。

1. 工序基准为圆柱体的中心线。

表示一批工件依次放到V 型块上定位时所处的两个极端位置情形,当工件外圆直径尺寸为极大和极小时,其工件外圆中心线分别出于点O '和点O ''。

因此工序基准的最大位置变动量O O ''',便是对加工尺寸H 1所产生的定位误差: 故得:OE O E H H O O 11DH1''-'='-''='''=ε O A E Rt 1''∆中: max 1D 21A O ='' 2sin A O O E 1α''='O A E Rt 1''''∆中:min 1D 21A O ='''' 2sin A O O E 1α''''=''2sin 2T 2sin 2T 2sin A O A O O E O E D D11DH1α=α=α''''-''=''-'=ε2. 工序基准为圆柱体的下母线:工件加工表面以下母线C 为其工序基准时,工序基准的极限位置变动量C C '''就是加工尺寸H2所产生的定位误差。

定位误差分析与计算(一)在机械加工过程中,使用夹具的目的是为保证工件的加工精度。

那么,在设计定位方案时,工件除了正确地选择定位基准和定位元件之外,还应使选择的定位方式必须能满足工件加工精度要求。

因此,需要对定位方式所产生的定位误差进行定量地分析与计算,以确定所选择的定位方式是否合理。

1 定位误差产生的原因和计算造成定位误差ΔD的原因可分为性质不同的两个部分:一是由于基准不重合而产生的误差,称为基准不重合误差Δ B;二是由于定位副制造误差,而引起定位基准的位移,称为基准位移误差Δ Y。

当定位误差Δ D≤1/3δK(δK为本工序要求保证的工序尺寸的公差)时,一般认为选定的定位方式可行。

(1) 基准不重合误差的计算由于定位基准与工序基准不重合而造成的工序基准对于定位基准在工序尺寸方向上的最大可能变化量,称为基准不重合误差,以ΔB表示。

如图4.36所示的零件简图,在工件上铣一通槽,要求保证的工序尺寸为A、B、C,为保证B尺寸,工件用以K1面或以K2面来定位,都可以限制工件在B尺寸方向上的移动自由度。

但两种定位方式的定位精度是不一样的。

由于加工过程中,是采用夹具上定位件的定位表面为基准来对刀的。

当以K1面为定位基准时,如图 4.37(a)所示B就为确定刀具与夹具相互位置的对刀尺寸,在一批工件的加工过程中 B的位置是不变的。

当以K2面为定位基准时,如图4.37(b)所示B′为确定刀具与夹具相互位置的对刀尺寸,由于工序基准是K1面,与K2面不重合。

当一批工件逐个在夹具上定位时,受尺寸L±Δl的影响,工序基准K1面的位置是变动的,K1的变动影响工序尺寸B的大小,给B造成误差。

由图 4.37(a)可知ΔB=0由图 4.37(b)可知ΔB=Lmax-Lmin=2Δl (4.1)当工序基准的变动方向与工序尺寸方向有一夹角时,基准不重合误差等于定位基准与工序基准间距离尺寸公差在工序尺寸方向上的投影,即Δ B= (Smax-Smin)cos ββ是基准不重合误差变化方向与工序尺寸方向上夹角( 2)基准位移误差和计算由于定位副的制造误差而造成定位基准对其规定位置的最大可能变动位移,称为基准位移误差,用ΔY 来表示。

常见定位方式定位误差的计算定位误差是指实际定位结果与真实位置之间的偏差。

常见的定位方式包括全球定位系统(GPS)、移动通信系统(如基站定位)、无线传感器网络、惯性测量单元等。

下面我将对其中几种常见的定位方式的定位误差计算进行介绍。

1.GPS定位误差计算:GPS是一种基于卫星信号的定位系统,它通过接收来自卫星的信号来测量和计算位置。

GPS定位误差的计算主要涉及到以下几个方面:-接收机定位误差:GPS接收机的性能和质量也会影响定位的精度。

定位误差可以通过接收机的接收灵敏度、信噪比和多路径效应等因素来计算。

-卫星时钟误差:GPS中的卫星时钟误差会对定位结果产生影响。

在定位的过程中,需要校正卫星的时钟误差,以提高定位的精度。

-接收机钟差:GPS接收机的内部时钟精度也会对定位结果产生影响。

为了减小时钟误差带来的影响,可以采用差分GPS的方法来校正时钟误差。

-多路径效应:在GPS信号的传输过程中,会经历多次反射和散射,导致接收机接收到多个不同路径上的信号。

这些多路径效应会对定位结果产生误差。

可以通过衡量同一卫星的信号在空间中的多路径效应来计算定位误差。

2.基站定位误差计算:基站定位是一种利用移动通信系统中的基站设备对移动终端进行定位的方式。

基站定位误差的计算主要涉及到以下几个方面:-平均距离误差(RTK错误):基站定位中常常使用差分定位技术,通过测量基站与移动终端之间的距离差,来对移动终端的位置进行计算。

平均距离误差是指多次测量的距离平均误差,可以通过对多组测量数据进行统计来计算。

3.无线传感器网络定位误差计算:无线传感器网络是由分布式传感节点组成的网络系统,用于采集和传输环境信息。

无线传感器网络定位误差的计算主要涉及到以下几个方面:-距离估计误差:无线传感器网络中的节点之间通常通过测量信号强度来估计节点之间的距离。

距离估计误差是指估计值与真实值之间的偏差,可以通过多组测量数据的均值和方差来计算。

-锚定节点误差:无线传感器网络中通常会设置一些已知位置的锚定节点,用于提供参考位置。

定位误差分为基准不重合误差ΔB和基准位移误差ΔY,

基准不重合误差ΔB是定位基准相对于工序基准在工序尺寸方向上的变动量,

基准位移误差ΔY是定位基准相对于限位基准在工序尺寸方向上的变动量,

定位误差是ΔY和ΔB的综合影响

1、当ΔY=0,ΔB≠0时,ΔD=ΔB

2、当ΔB=0,ΔY≠0时,ΔD=ΔY

3、当ΔB≠0,ΔY≠0时,

如果工序基准不在定位基面上ΔD=ΔY+ΔB

如果工序基准在定位基面上ΔD=ΔY±ΔB

以下为正负号的判断方法

在工序图上一般为工序基准,在零件成品或设计图上位设计基准,

一般定位误差分析计算都为工序图。

注意点:1、工序尺寸方向要明白,如果不是工序尺寸方向要投影过去

2、限位基准和定位基准分清楚,限位基准在夹具上,

定位基准由工件确定,各个基准要清楚,有的书上

好像不叫限位基准,可能叫什么夹具基准。

3、做题时一定要找对三个基准。

323 定位误差的分析与计算在成批大量生产中,广泛使用专用夹具对工件进行装夹加工。

加工工艺规程设计的工 序图则是设计专用夹具的主要依据。

由于在夹具设计、制造、使用中都不可能做到完美精确, 故当使用夹具装夹加工一批工件时, 不可避免地会使工序的加工精度参数产生误差,定位误差就是这项误差中的一部分。

判断夹具的定位方案是否合理可行, 夹具设计质量是否满足工序的加工要求,是计算定位误差的目的所在。

1. 用夹具装夹加工时的工艺基准用夹具装夹加工时涉及的基准可分为设计基准和工艺基准两大类。

设计基准是指在设 计图上确定几何要素的位置所依据的基准;工艺基准是指在工艺过程中所采用的基准。

与夹具定位误差计算有关的工艺基准有以下三种:(1) 工序基准 在工序图上用来确定加工表面的位置所依据的基准。

工序基准可简单地理解为工序图上的设计基准。

分析计算定位误差时所提到的设计基准,是指零件图上的设计基准或工序图上的工序基准。

(2) 定位基准 在加工过程中使工件占据正确加工位置所依据的基准,即为工件与夹具定位元件定位工作面接触或配合的表面。

为提高工件的加工精度,应尽量选设计基准作定位基准。

(3) 对刀基准(即调刀基准)由夹具定位元件的定位工作面体现的,用于调整加工刀具位置所依据的基准。

必须指出,对刀基准与上述两工艺基准的本质是不同,它不是工件上的要素,它是夹具定位元件的定位工作面体现出来的要素(平面、轴线、对称平面等) 。

如果夹具定位元件是支承板,对刀基准就是该支承板的支承工作面。

在图3.3中,刀具的高度尺寸由对导块 2的工作面来调整,而对刀块2工作面的位置尺寸 7.85土 0.02是相对夹具体4的上工作面(相当支承板支承工作面)来确定 的。

夹具体4的上工作面是对刀基准, 它确定了 刀具在高度方向的位置,使刀具加工出来的槽底 位置符合设计的要求。

图3.3中,槽子两侧面对 称度的设计基准是工件上大孔的轴线, 对刀基准则为夹具上定位圆柱销的轴线。

再如图 3.21所 示,轴套件以内孔定位, 在其上加工一直径为 0 d 的孔,要求保证0 d 轴线到左端面的尺寸 L 1及 孔中心线对内孔轴线的对称度要求。

尺寸 L 1的设计基准是工件左端面 A 对刀基准是定位心 轴的台阶面A ; 0 d 轴线对内孔轴线的对称度的 设计基准是内孔轴线, 对刀基准是夹具定位心轴 2的轴线00。

2. 定位误差的概念用夹具装夹加工一批工件时,由于定位不准 确引起该批工件某加工精度参数(尺寸、位置) 的加工误差,称为该加工精度参数的定位误差(简称定位误差)。

定位误差以其最大误差范围 来计算,其值为设计基准在加工精度参数方向上 的最大变动量,用."■:dw 表示。

a)b图3.21 钻模加工时的基准分析3. 定位误差产生的原因及其计算3.22是以心轴定位在轴套件的外圆柱 面上加工槽子的具体定位方案。

槽底尺 寸h 的设计基准是外圆的母线 A ,定位基准是内孔的轴线 0 ',对刀基准是夹 具定位心轴的轴线 0,而一批工件外圆 直径、内孔直径及夹具定位心轴直径都 在其公差范围内变化,故对一批工件来 说,必然会存在定位不准确的问题,必 将引起一批工件加工精度参数的变化, 即定位误差。

图3.22的定位方案,当以 内孔定位加工槽子时,工件外圆尺寸的 在变化会引起加工精度参数槽底尺寸 h 的变化(即产生定位误差),这是因为设计基准于定位基准不重合引起的。

当工件内孔与定位心轴配合定位时, 由于其配合间隙的存在会使内孔轴线(定位基准)对心轴轴线(对刀基准)的位置在圆周360 °方向发生变化。

加工刀具的位置由心轴轴线确定,对一批工件而言,必将引起内孔轴线到槽底尺寸的变化,进而引起槽底尺寸h 的变化(即产生定位误差),这是因为定位基准相对对刀基准存在位置变动造成的。

可见,定位误差产生的原因有两个, 即定位基准与设计基准的不重合和定位基准相对对刀基准的位置变动。

1)基准不重合误差定位基准与设计基准不重合产生的定位误差称基准不重合误差,用."■: jb 表示。

从对图3.22的分析不难看出,基准不重合误差■■■: jb 与设计基准相对于定位基准的最大变动量B(即设计基准与定位基准之间尺寸的公差值)密切相关。

当厶B 与加工精度参数的方向相同时,."■= jb ;当 B 与加工精度参数的方向不同时,应根据实际定位方案所决定的几何关系按一定的函数关系进行计算, 以确定.'B 产生的定位误差的值,故有 厶jb = f , :B 。

将以上两种情况概括起来,基准不重合误差的计算应为厶jb 二f ,=B ,其中函数f ,的具体形式根据具体的定位方案分析确定。

2) 基准位置误差定位基准相对对刀基准的位置移动产生的定位误差称为基准位置误差,用 .'■: jw 表示。

同理,从对图3.22的分析不难看出,基准位置误差 ."■: jw 与定位基准相对对刀基准的最大位 置移动量 E (一般为工件定位表面与定位元件工作面配合的最大间隙)密切相关。

当E 与加工精度参数的方向相同时,■ ■■: jw = AE ;当 E 与加工精度参数的方向不同时,应根据实际定位方案所决定的几何关系按一定的函数关系进行计算,以确定产生的定位误差的值,故有 ,jw 二f 2 E 。

将以上两种情况概括起来,基准位置误差的计算应 为jw 二f 2'=E ,其中函数f 2的具体形式根据具体的定位方案分析确定。

因为定位误差是对一批工件而言,是以其最大误差范围来计算的,故在上述」jb 和厶jw计算的分析中,考虑的是设计基准相对于定位基准的最大变动量 ■: B 和定位基准相对对刀基准的最大位置移动量E 。

3) 定位误差的计算由上述定位误差产生的原因及两类定位误差的计算(基准不重合误差厶jb ,基准位置先以图3.22为例,分析定位误差产生的原因。

图(6)图3.22 铣槽工序定位误差分析误差A jw ),可以得出定位误差也dw的计算公式如下:■ ■: dw =厶jb _ 厶jw = f i (厶B ) _ f 2 C :E ) (3-3)式中L dw —定位误差;-jb —基准不重合误差;jw —基准位置误差;B—设计基准相对定位基准的最大变动量;E—定位基准相对对刀基准的最大位置移动量;f i、f2 —求解B、厶E在加工精度参数方向上产生的定位误差的函数,其具体形式根据具体的定位方案来分析确定。

在式3-3中,当也jb和A jw由两个互不相关的变量引起时,用“+ ”;当心jb和也jw是同一变量引起时,要判断两者对.Jw的影响是否同向,方向相同时用“ +”,方向相反时用“一”。

4. 分析计算定位误差时应注意的问题(1)定位误差是指工件某工序中某加工精度参数的定位误差。

它是该加工精度参数 (尺寸、位置)的加工误差的一部分。

(2)某工序的定位方案对本工序的多个不同加工精度参数产生不同的定位误差,应分别逐一计算。

(3)分析计算定位误差的前提是用夹具装夹加工一批工件,用调整法保证加工要求。

(4 )计算出的定位误差数值是指加工一批工件时某加工精度参数可能产生的最大误差范围 (加工精度参数最大值于最小值之间的变动量) 。

它是个界限范围,而不是某一个工件定位误差的具体值。

(5) 一批工件的设计基准相对定位基准、定为基准相对对刀基准产生最大位置变动量:B、E是产生定位误差的原因,而不一定就是定位误差的数值。

3.2.4 工件在夹具中加工精度的分析与定位方案的确定任何一种机械产品,在加工的工艺过程中都不可避免地存在着加工误差,即加工几何参数的实际值与其理想值之间存在偏差。

这种偏差越大,加工误差就越大,实际参数的精度就越低。

所谓合格零件,是指加工误差不超出设计给定的公差值的零件。

产生加工误差的原因是多方面的,其中一部分就来源于夹具。

在夹具设计时,分析产生加工误差的原因,并把加工误差控制在允许的范围之内,对于提高夹具设计质量,保证工件加工质量具有重要意义。

1. 工序精度参数的加工误差所谓工序加工精度参数,是指在工序图上标注出的、通过本工序的加工来保证精度的参数,如位置尺寸、垂直度、同轴度、平行度等。

机械加工过程中,夹具的主要功能是保证零件上要素间的位置精度。

用夹具装夹加工一批零件时,工序加工精度参数的加工误差由两部分组成,其一是于夹具的设计、制造、使用等有关的加工误差,简称夹具误差;其二是于工艺系统中除夹具之外的其它组成部分(机床、刀具、工件)有关的加工误差,简称其它误差。

1)夹具误差由于使用夹具进行装夹加工而引起的工序加工精度参数的加工误差称夹具误差。

它主要包括以下三项:(1)定位误差工件在夹具上定位不准确而引起的加工误差,用L dw表示。

(2)夹具位置误差夹具在机床上的位置不准确而引起的加工误差,用厶jj表示。

(3)刀位误差刀具相对于夹具的位置不准确引起的加工误差,或刀具与引导元件、对刀元件之间配合间隙引起的导向或对刀误差,用 .■: dj 表示。

夹具的设计、制造、 夹具在机床上的装夹、夹紧时夹具变形、 夹具的磨损等因素引起的 工序加工精度参数的加工误差,是上述三项误差的组成部分,这些误差的存在,最终引起刀具相对于工件位置的不准确而产生加工误差。

2)其它误差 工艺系统中除夹具以外的其它组成部分引起的加工误差,用.-:qt 表示。

产生这项误差的原因有机床、刀具、工件的几何误差、受力变形、热变形、磨损以及各种随 机因素引起的加工误差。

2. 工序加工精度参数公差的分配与定位方案的确定 1)工序加工精度参数公差的分配为了保证工件的加工精度,使其成为合格的产品,上述的各项加工误差之和应不超出工 序加工精度参数设计时给定的公差值,即「n ■- jj ■ ^dj ■ ^qt -T(3-4)在生产实际中,一般将工序加工精度参数设计给定的公差值T 分成三份,定位误差■"■:dw 占一份,夹具位置误差 冷j 和刀位误差■■-=dj 和起来占一份,其它误差■■-=qt 占一份。

这样 的分配并非完全合理,仅作为公差分配的初步方案,应用时还应根据具体情况进行调整。

因为不是在所有的夹具中,几种加工误差都同时存在,例如钻床夹具无夹具位置误差 厶》、 定位误差等于零的情况等。

即使几种加工误差都同时存在,也可按具体情况作适当调整。

在夹具设计中,夹具总图上标注的于上述误差对应的位置精度都是通过求解式3-4而给出的。

下面对图3.23所示定位方案进行分析,以说明工序加工精度参数公差值的分配方法。

图3.23中,圆柱形工件在 V 形块上定位,在立式钻 床上用钻模钻孔。

设计给定加工孔的轴线对圆柱轴线的 对称度公差为0.1mm 。

由于V 形块具有良好的对中性能, 故该方案对称度的定位误差 .-:dw = 0 ;钻模在钻床上的位 置是由钻套来找正,然后再固定的,所以夹具位置误差=0。