定位误差分析

- 格式:doc

- 大小:311.50 KB

- 文档页数:8

定位误差的分析与计算一、定位误差的概念和原因定位误差是指定位系统测量结果与真实位置之间的差异或偏差。

在现代生活中,定位系统广泛应用于导航系统、无人驾驶、无人飞行器等领域,而定位误差对于系统的准确性和可靠性至关重要。

1.信号传播误差:这是由于信号在传播过程中受到大气中的影响,如电离层、大气湿度等所产生的误差。

这种误差对于GPS系统尤为明显,导致多径效应、钟差误差等。

2.接收机误差:接收机的硬件和软件系统可能存在不同程度的误差。

硬件方面,接收机的时钟精度、天线阻抗匹配等问题都可能导致定位误差。

软件方面,接收机的算法、数据处理等也可能引入误差。

3.观测误差:观测误差是指由于测量设备的精度或不完善性所导致的误差。

例如,测量设备的精度限制了对信号强度、TOA(Time of Arrival)等参数的准确测量。

4.环境因素:环境因素也是定位误差产生的原因之一、比如,建筑物、树木、走廊等物体会对信号传播产生阻碍和衍射,从而影响接收机的测量结果。

5.多径效应:多径效应是指信号传播过程中,信号除了直射到达接收机外,还经历了反射,导致信号的多个传播路径同时到达接收机。

多径效应会产生明显的信号干扰和测量误差。

二、定位误差的计算方法1.位置误差计算:位置误差是指实际测量位置与真实位置之间的距离差异。

一种常见的计算方法是通过比较GPS测量点与参考点之间的差异来计算位置误差。

通过收集多个测量点的数据,可以使用最小二乘法进行曲线拟合,从而计算出测量点与真实位置之间的距离差异。

2.时间误差计算:时间误差是指实际测量时间与真实时间之间的差异。

在GPS系统中,时间误差主要由于卫星钟的钟差所引起。

通过GPS接收机接收到的卫星信号的时间戳和GPS接收机内部的时间戳之间的差异,可以计算出时间误差。

4.误差修正算法:为了减小定位误差,可以使用一些误差修正算法来对测量结果进行修正。

一种常见的方法是差分GPS技术,通过使用两个或多个接收机接收同一卫星信号,对测量结果进行差分处理,从而减小定位误差。

一、实验目的1. 了解定位误差的基本概念和产生原因。

2. 掌握定位误差的测量方法。

3. 分析定位误差对定位结果的影响。

4. 提出减少定位误差的方法。

二、实验背景在现实生活中,各种定位技术广泛应用于导航、测绘、物联网等领域。

然而,由于各种因素的影响,定位结果往往存在误差。

因此,研究定位误差的产生原因、测量方法和减少方法具有重要意义。

三、实验原理1. 定位误差的概念:定位误差是指实际位置与测量位置之间的偏差。

2. 定位误差的来源:定位误差主要来源于以下三个方面:(1)测量误差:由于测量仪器的精度限制,导致测量结果与实际值之间存在误差。

(2)环境误差:如电磁干扰、多径效应、地形地貌等,对定位结果产生影响。

(3)算法误差:定位算法本身存在的缺陷,导致定位结果不准确。

3. 定位误差的测量方法:(1)距离差分法:通过测量实际距离与测量距离之差,计算定位误差。

(2)角度差分法:通过测量实际角度与测量角度之差,计算定位误差。

(3)时间差分法:通过测量实际时间与测量时间之差,计算定位误差。

四、实验内容与步骤1. 实验设备:GPS接收机、测距仪、全站仪等。

2. 实验场地:选择开阔地带,避免高楼、树木等障碍物。

3. 实验步骤:(1)使用GPS接收机采集实际位置信息;(2)使用测距仪测量实际距离;(3)使用全站仪测量实际角度;(4)根据测量结果,计算定位误差;(5)分析定位误差产生的原因;(6)提出减少定位误差的方法。

五、实验结果与分析1. 实验数据:实际距离:1000m测量距离:990m实际角度:30°测量角度:29.5°实际时间:1秒测量时间:0.98秒2. 定位误差计算:(1)距离误差:10m(2)角度误差:0.5°(3)时间误差:0.02秒3. 定位误差分析:(1)测量误差:由于测距仪、全站仪等仪器的精度限制,导致测量结果与实际值之间存在误差。

(2)环境误差:如电磁干扰、多径效应等,对定位结果产生影响。

QJG070105定位误差分析一、定位误差一批工件逐个在夹具上定位时,由于工件及定位元件存在公差,使各个工件所占据的位置不完全一致即定位不准确,加工后形成加工尺寸的不一致,形成加工误差。

这种只与工件定位有关的加工误差,称为定位误差,用△ DW表示。

定位误差:设计基准在工序尺寸方向上的最大位置变动量。

要保证零件加工精度,则需满足以下条件:其中△总为多种原因产生的误差总和;S是工件被加工尺寸的公差。

△总包括:夹具在机床上的装夹误差2) 工件在夹具中的定位误差和夹紧误差3) 机床调整误差4) 工艺系统的弹性变形和热变形误差5) 机床和刀具的制造误差及磨损误差等为了方便分析定位误差,常将△总化作三个部分:(一)定位误差^ DW安装、调整误差△ AW包括夹具在机床上的装夹误差、机床调整误差、夹紧误差以及机床和刀具的制造误差等。

(二)加工过程误差△ GW包括工艺系统的弹性变形和热变形误差以及磨损误差等。

为保证加工要求,上述三项误差合成后应小于或等于工件公差S。

即:△ DW+A AW+A GW< S在对定位方案进行分析时,可以假设上述三项误差各占工件公差的1/3。

此就是夹具定位误差验算公式。

二、造成定位误差的原因造成定位误差的原因有两个。

1、定位基准与设计基准不重合,产生基准不重合误差^2、定位基准与限位基准不重合, 产生基准位移误差△ JW (也叫定位副制 造不准确误差)。

3、基准不重合误差^ JB —由于工件的工序基准(或设计基准)与定位图 基准位移引起的基准位置误差JB 。

基准不重合而引起的定位误差,称为基准不重合误差厶 JB 。

JB0.05 0.1mm 0.15nmA llrIHJB丁b由基准不重合引起的定位误差4、基准位置误差△ JW —由于工件定位表面或夹具定位元件制作不准确引 起的定位误差,称为基准位置误差△ JW 工序基准I基准位置误差△ JW △ JW=( △ D+ △ d ) /2三、定位误差分析定位误差:因工件定位而产生的工序(设计)基准相对于夹具限位基准在工序尺寸方向上的最大变动量△ DW一)定位误差的组成:1、基准不重合误差△JB: 定位基准与工序(设计)基准不重合引起的误差, 大小等于工序(设计)基准与定位基准之间的尺寸公差2、基准位置误差△ JW:定位副制造不准确引起的误差,定位基准相对于夹具限位基准在加工尺寸方向上的最大变动量。

GPS定位误差的产生原因分析与减小方法导言全球定位系统(GPS)已成为现代社会中广泛应用于导航、地理测量和定位等领域的重要技术。

然而,在使用GPS时,我们常会遇到定位误差的问题。

本文将分析GPS定位误差产生的原因,并探讨减小定位误差的方法。

一、多普勒效应引起的频率偏移误差GPS定位是通过接收来自卫星的信号并测量其到达时间来确定位置的。

然而,卫星和接收器之间的运动会引起多普勒效应,导致接收器测量的信号频率偏离真实频率。

这会导致接收器估计的距离与实际距离之间存在误差。

为了减小多普勒效应带来的误差,可以采用快速信号处理算法和精确的频率模型来纠正频率偏移。

二、大气延迟引起的距离误差GPS信号在穿过大气层时会受到大气延迟的影响,从而导致接收器估计的距离与实际距离之间存在偏差。

大气延迟主要由电离层延迟和对流层延迟组成。

为了减小大气延迟带来的误差,可以通过使用多频信号进行差分定位、引入大气误差模型进行修正以及使用增强的大气改正模型来提高定位精度。

三、钟差引起的时间误差卫星和接收器的时钟不可能完全同步,这会导致接收器估计的时间与实际时间之间存在差异。

这个差异会引起接收器估计的距离与实际距离之间的误差。

为了减小时钟差带来的误差,可以使用差分定位技术来修正时间误差,并利用接收器内部的时间校准机制来提高时钟的准确性。

四、多径效应引起的信号衰减误差当GPS信号在传播过程中发生反射或折射时,会产生多径效应,导致接收器接收到的信号变弱或出现多个传播路径,从而影响定位精度。

为了减小多径效应带来的误差,可以采用抗多径干扰技术,如采用天线阵列、时延估计和信号处理算法等来抑制多径干扰。

五、精度限制引起的测量误差GPS接收器自身的精度限制也会导致定位误差。

接收器的硬件设计和信号处理算法的精度限制都会影响最终的定位精度。

为了减小精度限制带来的误差,可以采用高精度的接收器硬件设计和先进的信号处理算法,以提高定位的准确性。

六、综合多种减小误差方法为了进一步提高GPS定位的精度,可以综合应用上述减小误差的方法。

(3)定位误差的计算由于定位误差ΔD是由基准不重合误差和基准位移误差组合而成的,因此在计算定位误差时,先分别算出Δ B和ΔY ,然后将两者组合而得ΔD。

组合时可有如下情况。

1)Δ Y ≠ 0,Δ B=O时Δ D= Δ B (4.8)2)ΔY =O,Δ B ≠ O时Δ D= Δ Y (4.9)3)Δ Y ≠ 0, Δ B ≠ O时如果工序基准不在定位基面上Δ D=Δ y + Δ B (4.10)如果工序基准在定位基面上Δ D=Δ y ±Δ B (4.11)“ + ” ,“—” 的判别方法为:①设定位基准是理想状态,当定位基面上尺寸由最大实体尺寸变为最小实体尺寸 (或由小变大)时,判断工序基准相对于定位基准的变动方向。

②② 设工序基准是理想状态,当定位基面上尺寸由最大实体尺寸变为最小实体尺寸 (或由小变大)时,判断定位基准相对其规定位置的变动方向。

③③ 若两者变动方向相同即取“ + ” ,两者变动方向相反即取“—”。

-、定位误差及其组成图9-21a图9-21 工件在V 形块上的定位误差分析工序基准和定位基准不重合而引起的基准不重合误差,以表示由于定位基准和定位元件本身的制造不准确而引起的定位基准位移误差,以表示。

定位误差是这两部分的矢量和。

二、定位误差分析计算(一)工件以外圆在v形块上定位时定位误差计算如图9-16a所示的铣键槽工序,工件在v 形块上定位,定位基准为圆柱轴心线。

如果忽略v形块的制造误差,则定位基准在垂直方向上的基准位移误差(9-3)对于9-16中的三种尺寸标注,下面分别计算其定位误差。

当尺寸标注为B1时,工序基准和定位基准重合,故基准不重合误差ΔB=0。

所以B1尺寸的定位误差为(9-4)当尺寸标注为B2时,工序基准为上母线。

此时存在基准不重合误差所以△D应为△B与Δy的矢量和。

由于当工件轴径由最大变到最小时,和Δy都是向下变化的,所以,它们的矢量和应是相加。

故(9-5)当尺寸标注为B3时,工序基准为下母线。

此时基准不重合误差仍然是,但当Δy向下变化时,ΔB 是方向朝上的,所以,它们的矢量和应是相减。

故(9-6)通过以上分析可以看出:工件以外圆在V形块上定位时,加工尺寸的标注方法不同,所产生的定位误差也不同。

所以定位误差一定是针对具体尺寸而言的。

在这三种标注中,从下母线标注的定位误差最小,从上母线标注的定位误差最大。

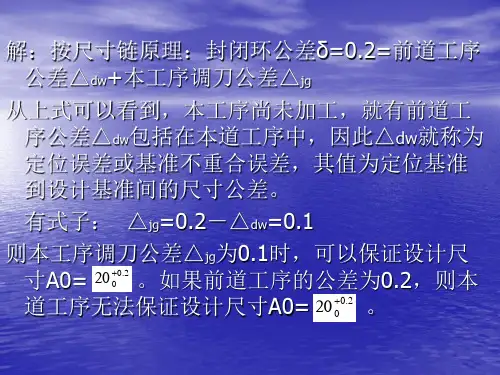

四.计算题:(共 10 分)如图所示套类工件铣键槽,要求保证尺寸94-0.20,分别采用图(b)所示的定位销定位方案和图(c)所示的V形槽定位方案,分别计算定位误差。

图(b )的定位误差:mmd Y oD 175.02)11.0060.0(30.02=+-+=+=∆δδmm dB 10.0220.02===∆δmm B Y D 275.010.0175.0=+=∆+∆=∆图(C )的定位误差mm dY 141.0290sin220.02sin2===∆αδmm dB 10.0220.02===∆δmm B Y D 041.010.0141.0=-=∆-∆=∆4.4 定位误差分析与计算在机械加工过程中,使用夹具的目的是为保证工件的加工精度。

那么,在设计定位方案时,工件除了正确地选择定位基准和定位元件之外,还应使选择的定位方式必须能满足工件加工精度要求。

因此,需要对定位方式所产生的定位误差进行定量地分析与计算,以确定所选择的定位方式是否合理。

4.4.1 定位误差产生的原因和计算造成定位误差 Δ D 的原因可分为性质不同的两个部分:一是由于基准不重合而产生的误差,称为基准不重合误差Δ B;二是由于定位副制造误差,而引起定位基准的位移,称为基准位移误差Δ Y。

当定位误差Δ D≤1/3δK(δK 为本工序要求保证的工序尺寸的公差)时,一般认为选定的定位方式可行。

(1) 基准不重合误差的计算由于定位基准与工序基准不重合而造成的工序基准对于定位基准在工序尺寸方向上的最大可能变化量,称为基准不重合误差,以 ΔB 表示。

如图4.36所示的零件简图,在工件上铣一通槽,要求保证的工序尺寸为A、B、C,为保证B尺寸,工件用以K1面或以K2面来定位,都可以限制工件在B尺寸方向上的移动自由度。

但两种定位方式的定位精度是不一样的。

由于加工过程中,是采用夹具上定位件的定位表面为基准来对刀的。

当以K1面为定位基准时,如图 4.37(a)所示B就为确定刀具与夹具相互位置的对刀尺寸,在一批工件的加工过程中 B的位置是不变的。

当以K2面为定位基准时,如图4.37(b)所示B′为确定刀具与夹具相互位置的对刀尺寸,由于工序基准是K1面,与K2面不重合。

当一批工件逐个在夹具上定位时,受尺寸L±Δl的影响,工序基准K1面的位置是变动的,K1的变动影响工序尺寸B的大小,给B造成误差。

由图 4.37(a)可知ΔB=0由图 4.37(b)可知ΔB=Lmax-Lmin=2Δl (4.1)当工序基准的变动方向与工序尺寸方向有一夹角时,基准不重合误差等于定位基准与工序基准间距离尺寸公差在工序尺寸方向上的投影,即Δ B= (Smax-Smin)cos β β是基准不重合误差变化方向与工序尺寸方向上夹角( 2)基准位移误差和计算由于定位副的制造误差而造成定位基准对其规定位置的最大可能变动位移,称为基准位移误差,用ΔY 来表示。

显然不同的定位方式和不同的定位副结构,其定位基准的移动量的计算方法是不同的。

下面分析几种常见的定位方式产生的基准位移误差的计算方法。

1)工件以平面定位工件以平面为定位基准时,若平面为粗糙表面则计算其定位误差没有意义;若平面为已加工表面则其与定位基准面的配合较好,误差很小,可以忽略不计。

即工件以平面定位时,ΔY=0 (4.2)2)工件以圆孔在圆柱销、圆柱心轴上定位或工件以外圆柱面在圆孔上定位工件以圆孔在圆柱销、圆柱心轴上定位,其定位基准为孔的中心线,定位基面为内孔表面。

如图4.38所示,设工件的圆孔为ФD +δ D ,定位件的轴径尺寸为Фd -δ d 。

由于定位副配合间隙的影响,会使工件上圆孔中心线(定位基准)的位置发生偏移,当孔的尺寸为最大值,轴径尺寸为最小值时,其中心的可能偏移量即基准位移误差Δ y最大。

Δ Y =ФDmax一Фdmin= δ D + δ d十Xmin…………………………(4.3)Xmin--定位所需最小间隙(设计时确定),mm。

Xmin=ФDmin-Фdmax其定位基准可以在任意方向上偏移,即Δ Y误差的对任意方向的工序尺寸都有影响当工件用水平圆柱心轴定位时,相反,工件以外圆柱面在圆孔上定位,其Δ Y的计算为Δ Y= ( δ D+ δ d+Xmin)/2 (4.4)相反,工件以外圆柱面在圆孔上定位,其Δ Y的计算为Δ Y =ФDmax一Фdmin= δ D + δ d十Xmin (4.5)不过δ D 是定位件圆孔的极限尺寸,δ d 是工件外圆柱面的极限尺寸.而其Δ Y误差同样对任意方向的工序尺寸都有影响3)工件以外圆柱面在v形块上定位工件以外圆柱面在 v形块上定位时,其定位基准为工件外圆柱面的轴心线,定位基面为外圆柱面。

若不计 V形块的制造误差,由于V形块的对中性则Δ Y(对称面水平方向上)=0 (4.6)而由于工件基准面的形状和尺寸误差时,工件的定位基准会在对称面上产生偏移,如图4.39所示,即在Z向的基准位移量可由下式计算Δ Y = OOˊ=δ d/2sin(α/2) (4.7)其中δ d——工件定位基面的直径公差,mm;α——V形块的夹角,( ° )。

ΔY的误差变化方向在V形块的对称面上第四节定位误差机械加工中,工件的误差通常由定位误差(ΔD),安装误差和调整误差组成。

所谓安装误差是指夹具在机床上安装时由于夹具相对于机床的位置不准确而引起的误差,以表示。

而调整误差是指刀具位置调整的不准确或引导刀具的误差而引起的工件误差,以表示。

通常把这二项误差统称为调安误差,以表示。

第三是加工过程误差,它包括机床运动误差和工艺系统变形、磨损等因素引起的误差,以表示。

只有加工误差不超过给定工序公差,工件才合格。

即(9-2)在对定位方案合理性进行分析时,可假定上述允许的最大误差各不超过工件工序尺寸公差的1/3。

(二)工件以内孔在圆柱心轴上定位的定位误差计算工件与过盈配合的圆柱心轴定位时,由于无径向间隙,所以无基准位移误差。

在这里只分析间隙配合的定位误差。

1.定位时孔与轴固定单边接触如果定位心轴水平放置,由于工件的自重作用,使工件与心轴一直在上母线处接触。

如图12-17所示,铣平面工序的定位基准为孔的中心线。

已知孔径为、定位心轴轴径为,最小间隙为。

则基准位移误差(9-7)图9-22 固定单边接触定位误差计算下面分别计算四种标注方式时的定位误差。

当标注尺寸,工序基准与定位基准重合时(见图9-22a)。

ΔB=0,所以定位误差为当标注尺寸为时,工序基准与定位基准不重合,。

所以ΔD(H2)应为ΔB与Δy的矢量和。

因为在定位基准由一个极端位置O1变到另一个极端位置O2时,方向是向下的,而与此同时,工序基准(内孔上母线)相对于定位基准(孔心)的变化是向上的,所示Δy与ΔB方向相反当标注尺寸为H3时,仍为,与同向当标注尺寸为H4时,,此时与无关,它们两个可以同时取得最大值。

所以定位孔与轴可以在任意方向上接触此种情况下,定位基准可以在任意方向上变动,其最大变动量为孔径最大与轴径最小时的间隙即最大间隙,所以其中、、分别为定位孔、轴的尺寸公差和孔轴配合的最小间隙。

而基准不重合误差则根据定位情况的不同而定,由此可计算(三)工件在一面两销上的定位误差计算如图9-18所示,夹具主定位面水平放置。

工件以一面两销定位的基准位移误差包括两类,即图示平面内任意方向移动的基准位移误差和转动的基准位移误差(简称转角误差)。

图9-23 一面两销定位的基准位移误差基准位移误差等于圆柱销与孔的可能产生的最大间隙,即(9-9)由于工件可以在平面内任意转动,所以转角误差(9-10)式中分别为两工件直径公差;分别为两定位销直径公差;、分别为圆销和孔定位副的最小间隙和削边销(工作面)、孔定位副的最小间隙。