福特QOS质量运行系统

- 格式:pdf

- 大小:1.07 MB

- 文档页数:211

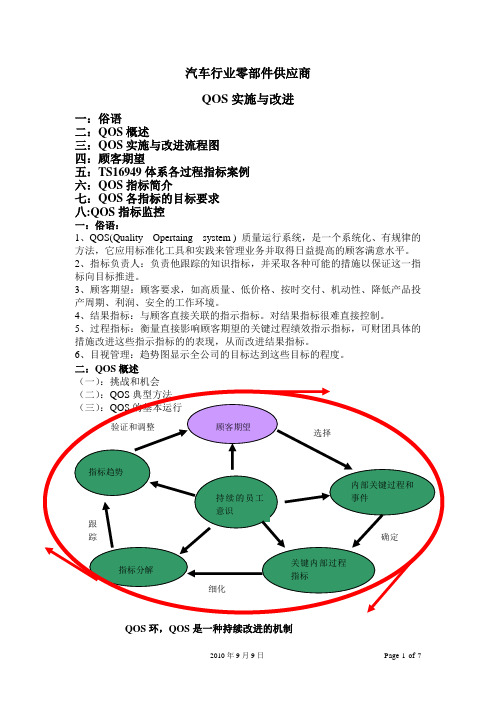

汽车行业零部件供应商QOS实施与改进一:俗语二:QOS概述三:QOS实施与改进流程图四:顾客期望五:TS16949体系各过程指标案例六:QOS指标简介七:QOS各指标的目标要求八:QOS指标监控一:俗语:1、QOS(Quality Opertaing system ) 质量运行系统,是一个系统化、有规律的方法,它应用标准化工具和实践来管理业务并取得日益提高的顾客满意水平。

2、指标负责人:负责他跟踪的知识指标,并采取各种可能的措施以保证这一指标向目标推进。

3、顾客期望:顾客要求,如高质量、低价格、按时交付、机动性、降低产品投产周期、利润、安全的工作环境。

4、结果指标:与顾客直接关联的指示指标。

对结果指标很难直接控制。

5、过程指标:衡量直接影响顾客期望的关键过程绩效指示指标,可财团具体的措施改进这些指示指标的的表现,从而改进结果指标。

6、目视管理:趋势图显示全公司的目标达到这些目标的程度。

二:QOS概述QOS环,QOS是一种持续改进的机制(四):管理承诺1、要成功实施QOS,需要得到最高管理者的有效承诺和参与2、管理小组的组成:最高管理者的跨职能小组3、管理小组的职责:①确定战略目标、制定方针②使每个员工都朝同一个目标前进③作为交流沟通的中心④实施并管理业务计划⑤授权改进小组⑥提供资源(五):关注过程:QOS关注的过程与16949是一致的。

(六):QOS基本要素●成本目标和指标●指标和期望(七):以数据为依据-层叠到各层次通过领导小组,QOS把这些操作目标层叠在组织所有的相关职能和层次,而实际表现数据在在感受力层层向上制程目标评估和有效抉择。

(八):指标和量化指标1、指标●表现的指示器:指标是量化的指示,用于确定公司的表现(利润、市场份额等)和内部过程满足顾客期望的程度。

●持续改进的催化剂:指标是QOS的焦点,是持续改进的催化剂,公司以改进由指标反应的业绩,不断增加顾客满意度。

2、指标的类型●结果指标:●过程指标3、量化值●随时跟踪指标的表现●对指标提供量测单位●按时间绘制趋势图(九):目视管理QOS采用目视管理工具,对趋势的表示、分析、措施和测量的影响作为管理评审、持续改进的管理和组织内部沟通的基础。

福特汽车公司—顾客特殊要求与TS16949条款对照●提供已热处理的产品和热处理加工服务的组织和分承包方必须证实符合“福特汽车公司制造标准W -HTX ”。

所有热处理过程必须根据“福特热处理系统评鉴指南”来进行年度评审。

●供方必须在供方现场保持该评审报告和其它符合W -HTX 的证据,并根据要求提供给STA ;福特或供方的热处理评审能符合W -HTX ,并不能减少供方对其所提供的产品的质量所承担的全部责任。

●为减少脆化的风险,被热处理的钢材成分必须符合“福特工程材料规范WSS -M99A3-A ”的要求。

组织应有一个过程,以保证按顾客要求的时间安排及时评审、发放和实施所有顾客工程标准/规范及其更改。

工程规范4.2.3.17.3.53●组织必须通过满足Q1持续改善的要求来证实顾客满意的提高,并在组织的QOS (质量运行系统)中被证实。

●组织必须在它的QOS 开发中使用“QOS 评审”-“QOS 评审”可以在网站上获得,除非STA 批准其他的方式。

●最高管理者应以增强顾客满意为目的,确保顾客的要求得到确定并予以满足。

●应利用质量方针、质量目标、审核结果、数据分析、纠正和预防措施以及管理评审持续改进质量体系有效性以顾客为关注焦点5.28.2.48.5.15●规定的保存期限要求可能会根据“福特汽车公司法律顾问办公室”的指示而进行更改。

管理评审输入必须也包括“Q1制造现场评审”的结果。

管理评审的输入应包括以下方面的信息:a 、审核结果b 、顾客反馈……等管理评审输入5.6.28但是可以是一系列的会议,且涵盖每个月的绩效衡量。

效性。

组织必须在24小时内将组织生产中断的的信息通知福特接收产品的工厂、采购人员和STA 工程师。

问题的真实情况必须传达给福特,并且采取紧急的行动以保证对福特的产品供应。

组织应制定应急计划,以便在紧急情况下(如公共事业的供应中断、劳动力短缺、关键设备故障和外部退货等)满足顾客的要求。

应急计划6.3.212●组织必须有“精实制造实施计划”的证据。

TTO Tool Try-Out 工装设备试运行(J1) Job 1 整车投产DFMEA Design Failure Mode Effects Analysis 故障模式影响分析设计DVP Design Verification Plan 设计验证计划DVP&R Design Verification Plan & Report 设计验证计划和结果FMEA Failure Mode Effects Analysis 故障模式影响分析FPDS Ford Product Development System 福特产品开发系统GYR Green-Yellow-Red 绿-黄-红MRD Material Required Date 物料要求到厂日OTT OK-TO-TOOL 可以开模TKO Tooling-Kick-Off 工装启动OEM original Equipment Manufacturer 设备最初制造厂FtF/F2F Face To Face 面对面会议PV Production Validation 产品验证OTS Off-Tooling-Sample 完全工装样件QOS Quality Operating System 质量运作体系TS-16949 Technical Specification – 16949 技术规范-16949APQP Advanced Product Quality Planning 先期产品质量计划IPD In Plant Date 进厂日PPM Parts per Million (applied to defective Supplier parts) 零件的百万分比率(适用于供应商不合格零件)PPAP Production Part Approval Process 生产件批准程序Pre-PV Pre -Production Validation 产品预先验证1PP- First Phase of Production Prove-Out 第一次试生产3C Customer(顾客导向)、Competition(竞争导向)、Competence(专长导向)4S Sale, Sparepart零配件, Service, Survey信息反馈5S 整理,整顿,清理,清洁,素养8D- 8 DisciplineABS Anti-lock Braking SystemAIAG 美国汽车联合会ANPQP Alliance New Product Quality ProcedureApportionment 分配APQP Advanced Product Quality PlanBacklite Windshield 后窗玻璃Benchmark Data 样件资料bloodshot adj.充血的, 有血丝的BMW Bavarian Motor WorksCertified Purchasing manger 认证采购经理人制度CB- Confirmation Build 确认样车制造CC- Change CutOff 设计变更冻结CC\SC- critical/significant characteristicCCR Concern & Countermeasure RequestCCT Cross Company TeamCharacteristics Matrix 特性矩阵图COD Cash on Delivery 货到付现预付货款(T/T in advance) CP1- Confirmation Prototype 1st 第一次确认样车CP2- Confirmation Prototype 2nd 第二次确认样车Cpk 过程能力指数Cpk=Zmin/3CPO Complementary Parts orderCraftsmanship 精致工艺Cross-functional teams 跨功能小组CUV Car-Based Ultility VehicleD1:信息收集;8DD2:建立8D小组;D3:制定临时的围堵行动措施,避免不良品流出;D4:定义和证实根本原因,避免再发;D5:根据基本原因制定永久措施;D6:执行和确认永久措施;D7:预防再发,实施永久措施;D8:认可团队和个人的贡献。

章节(条款)4.35.1.1 5.1.26.1.2.37.1.3.17.1.5.3 .2 7.2.17.5.3.2 .18.18.2.1 8.2.3.1 .18.2.3.1 .28.2.3.1 .3 8.3.1.18.3.2.18.3.48.3.4.48.4.1.3 8.4.2.18.4.2.2 8.4.2.38.4.2.4 8.5.1.2 8.5.2 8.6.18.6.2 8.6.3 8.6.6 8.7.1.19.1 9.1.1.19.1.2 9.1.2.19.2.2.39.3.1.1 9.3.210.2.1 10.2.2 10.2.5更多免费质量管理相关资料,请微信搜索公众号“体系君”,或扫码关注。

要求(具体描述)Determining the scope of the quality management systemCorporate Responsibility:The organization shall comply with Basic Working Conditions in the Global Terms and Conditions and the related Supplier Social Responsibility and Anti-CorruptionRequirements Web-Guide .组织应遵守基本的全球条款和工作条件条件,相关供应商的社会责任和反腐败要求。

The organization is also encouraged to adopt and enforce a similar code with Ford’s Policy组织还应鼓励采取和实施类似ford的代码与政策.Customer focus:The organization shall demonstrate enhanced customer satisfaction by meeting the continuous improvement requirements of Q1, as demonstrated in the organization’s QOS (Quality Operating System).组织必须通过满足Q1持续改善的要求来证实顾客满意的提高,并在组织的QOS(质量运行系统)中被证实。

福特QOS质量运行系统1卓亚咨询2内容纲要Course Outline一. QOS 是什么?二. 实施步骤一:工厂管理委员会的形成三. 实施步骤二:工厂管理委员会典礼四. 步骤三:客户期望五. 实施步骤四:六. 实施步骤五:量化指标和过程七. 实施步骤六:数据资料的管理八. 实施步骤七:工作计划的形成九.审核和评价十. 推动开展QOS3QOS-Quality Operating System 质量运行系统由福特总部发行的一致性生产质量运行系统,涵盖所有生产厂区(车身、涂装、整车。

)的要求?以ISO9001、ISO/TS16949为基础,结合其它管理方法(TQM 、Six-sigma )?目的在推行一致性的福特组装厂最佳质量系统,以达到监控并持续改善新车的出厂质量4为福特公司和其供应商提供有效性应用QOS 的策略。

福特公司要求供应商如何根据顾客的要求,建立战略性目标,并通过对指标的分解,建立指标系统,落实到流程和岗位,并通过对指标的评估、分析和改进来实现整个经营系统的改善。

5■挑战和机遇●顾客期望我们的顾客日益增长的需要……产品和服务的多样化缩短产品投产周期以及增强生产、交付和服务的灵活性由此产生日益增长的内部要求……针对目前顾客期望监控我们的绩效迅速诠释顾客期望,转化为新的产品和服务●竞争压力我们的竞争对手与我们一样清楚顾客的期望我们的顾客需要减少汽车供应商数量6●QOS 的反应去迎接这些挑战,我们必须……能够迅速获得正确信息开发人的潜能实施过程确保永无止境的持续改进的过程这些内部需求导致了更本性的变革,例如:跨功能方式管理注重过程数据资料的应用由多功能小组的力量摒弃陈旧的模式应对这些要求,你必须以最快的时间和最低的成本生产出最好的产品和服务。

这就是QOS 的目的。

7绩效和确定战略性的重要改进机会。

)北美30%分额世界范围17%分额未来属于能同时抓住成熟和新兴市场的公司。

我们将在世界范围内积极追求战略性的、有利润的增长实现世界范围内的增长90%/3-12月服务期85%/2-6年服务期顾客一次次购买我们的产品,并向他人推荐我们是对我们的销售和服务作出的最终评价。

APQP Advanced Product Quality Planning 产品先期策划AIMS Automated Issues Matrix System 自动化问题矩阵系统APR Annual Percentage Rate 年度百分率ASN Advanced Shipping Notice 提前发货通知BIW Body In White 白车身BOM Bill of Material 材料单BP Business Plan 商务计划BU Build Up 组建CC Change Cutoff/Critical Characteristics 量产切换阶段/关键特性CCL Conveyance Contents List 运输货物内容条款清单CCA Covisint connection and Administration convisint连接与管理CDS Component Design Specification 零件设计规格CMMS Common Manufacturing Management System. 共同制造管理系统CP Confirmation Prototype 确认原型CP-C Confirmation Prototype – Craftsmanship 技术确认CP-F Confirmation Prototype - Functional 功能确认CB/IB Continuous Build/Integrated Build 连续安装/整装CPE Chief Program Engineer 主要项目工程师CPSC Corporate Product System Classification 公司产品系统分类DFA Design for Assembly 装配性设计DFM Design for Manufacturing 生产性设计DFMEA Design Failure Mode and Effects Analysis 设计失效模式及后果分析DMAR Design/Manufacturing Assembly Readiness 设计/制造装配准备DV Design Verification 设计确认DVP Design Verification Plan 设计确认计划DVPR Design Verification, Plan and Report 设计确认、计划及报告DVPSOR Design Verification, Plan and Sign-off Report 设计确认、计划及完成报告EAO European Automotive Operations 欧洲汽车运行EASI Engineering and Supply Information 工程及供应资料ESTA Early Sourcing Target Agreement 早期选点目标协议ESWP Early Sourcing Workplan. 早期选点工作计划FAP Ford Automotive Procedure 福特汽车程序FCPA Ford Consumer Product Audit 福特消费者产品评审FDVS Ford Design Verification System 福特设计确认体系FEU Field Evaluation Unit 现场评估单元FMA Failure Mode Analysis 失效模式分析FMEA Failure Mode Effects Analysis 失效模式效果分析FPDS Ford Product Development System 福特产品开发系统GEMSS Global Engineering Management Support System 全球工程管理支持系统GSEC Global Supplier Electronic Communication 全国供应商电子信息系统HTFB Hard Tooling Functional Build 工装功能验证IR Implementation Ready 准备实施IPD In Plant Date 交货日期J1 Job#1 Achieved 达到量产KO Kick-Off 项目启动LR Launch Readiness 投产准备就绪LS Launch Sign Off 投产签收MMSA Material Management System Assessment 物料管理评估系统MP&L Material Planning and Logistics 材料计划及后勤MRD Material Required Date 材料需求日期MY Model Year 模范年OCM Operating Committee Meeting 营业委员会议OPD Ongoing Product Development 制作中产品开发PA Program Approval 项目批准PD Program Definition/Product Development 项目定义/产品开发PFMEA Process Failure Mode and Effect Analysis 过程失效模式及效果分析PH Proportions and Hardpoints 比率和硬点PIST Percentage of Inspection Points Satisfying Tolerance 检测点合格率PMT Program Module Team 项目模块组队POP Pay on production 线上直供PPM Program and Pre-Production Management 项目及生产前管理PR Product Readiness 产品准备PS Final Program Status 最终项目状态PSW Parts Submission Warrant 零件提交保证PV Production Validation/Plan View 生产确认/平面图PVT Plant Vehicle Team 车间车型队QOS Quality Operating System. 质量操作系统QR Quality Reject 质量不合格品R&R Repeatability and Reliability 重复性及可靠性SC Significant Characteristics 重要特性SCM Supply Chain Management 供应链管理SC Strategic Confirmation 战略确认SI Strategic Intent 战略目的SIM Supplier Improvement Metrics 供应商改进指标SOW Satement Of Work 工作表SPC Statistical Process Control 统计过程控制ST Surface Transfer 表面转换STA Supplier Technical Assistance 供应商技术协助TBD To-Be-Determined 待定TGR Things Gone Right 运行正常TGW Things Gone Wrong 运行出错TTO Tool Try-Out 试生产VTTO Vendor Tool Try Out 供应商工装调试VO Vehicle Office/Vehicle Operations 车辆办公室/车辆运行WAM Web Access Module 网络访问模数1PP First Phase of Production Prove-Out 首期生产验证。

1PP (First Phase of Production Prove-Out) 第一阶段生产验证AIAG (Automotive Industry Action Group) 车辆工业行动团体AIMS (Automated Issues Matrix System) 自动问题追踪系统APQP (Advanced Product and Quality Planning) 先期产品开发计划AWS (Analytical Warranty System) 索赔分析系统C&E (Cause and Effect) 因果图CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) CAD &CAMCC (Critical Characteristic) 关键特性CP (Confirmation Prototype) 验证原型车Cpk (Process Capability Index) 初期制程能力指数CPU (Cost Per Unit) 每台费用CPV (Capacity Planning Volume) 计划产能数量CTQ Critical to Quality 关键特性DCP (Dynamic Control Planning) 动态控制系统DDL (Direct Data Link) 数据直接链接DFMEA (Design Failure Modes & Effects Analysis) 设计不良模式效应分析DMAIC (Define, Measure, Analyze, Improve, Control -- 6 Sigma Problem solving) 定义,量测,分析,改善,管制--六个标准差问题解决方法DPMO (Defect per Million Opportunities) 每百万机会中不良DPU (Defect per Unit) 每台不良DTD (Dock-To-Dock) 码头到码头DVP&R (Design Verification Plan and Report) 设计验证计划与报告ES (Engineering Specifications) 工程规范FCPA (Ford Consumer Product Audit) 福特顾客产品稽核FMEA (Failure Mode and Effects Analysis) 不良模式效应分析FSN (Ford Supplier Network) 福特供货商网络FSP (Ford Supplier Portal) 福特供货商网站FSS (Full Service Supplier) 全服务供货商FTT (First-Time-Through) 首次合格率GAGE R&R (Gage Repeatability & Reproducibility) 量具再生与再现性HIC (High Impact Characteristic) 高影响特性JIT (Just In Time) 及时生产KPIV (Key Process Input Variable) 关键输入变量KPOV (Key Process Output Variable) 关键输出变数LRR (Launch Readiness Review) 上线准备完成审核MP&L (Material Planning and Logistics) 材料规划及物流MS (Material Specifications) 原料规格MSA (Measurement Systems Analysis) 量测系统分析NIST (National Institute of Standards and Technology) 国家技术标准研究院np Chart (Chart for monitoring defective-nonconforming individual products) 不良数管制图OEE (Overall Equipment Effectiveness) 设备综合效率PD (Product Development) 产品开发PEO (Product Engineering Office) 产品工程办公室PFMEA (Process Failure Modes & Effects Analysis) 制程不良模式效应分析PMT (Program Module Team) 计划模块小组PPAP (Production Part Approval Process) 生产性零尽审核流程Ppk (Performance of process) 长期制程能力PSW (Part Submission Warrant) 零件自主保证书PVA (Percent Value Add) 有增值的比例PVT (Plant or Product Vehicle Team) 车辆产品小组QOS (Quality Operating System) 质量操作系统QR (Quality Rejects) 不良拒收RPN (Risk Priority Number) 风险优先系数SC (Significant Characteristic) 重要特性SDS (System Design Specification) 系统设计规格SEI (Software Engineering Institute) 软件工程协会SFMEA (System Failure Mode and Effects Analysis) 系统不良模式效应分析SIM (Supplier Improvement Metrics) 供货商改进指标SMED (Single Minute Change of Die) 换模时间SPC (Statistical Process Control) 统计制程管制SREA (Supplier Request for Engineering Approval) 供货商设变需求申请单STA (Supplier Technical Assistance) 供货商质量辅导TGW (Things Gone Wrong) 造成的错误件TPM (Total Productive Maintenance) 全面生产维护VO (Vehicle Operations) 福特装配厂VOC (Voice of the Customer) 顾客声音WERS (Worldwide Engineering Release System) 全球工程发布体系统YC (Potential Critical Characteristic) 潜在关键特性YRT Rolled Throughput Yield 作业的制程合格件产出YS (Potential Significant Characteristic) 潜在重要特性1PP (First Phase of Production Prove-Out) 第一阶段生产验证AIAG (Automotive Industry Action Group) 车辆工业行动团体AIMS (Automated Issues Matrix System) 自动问题追踪系统APQP (Advanced Product and Quality Planning) 先期产品开发计划AWS (Analytical Warranty System) 索赔分析系统BTS (Build-To-Schedule) 按排程生产C&E (Cause and Effect) 因果图。

1

卓亚咨询

2

内容纲要Course Outline

一. QOS 是什么?

二. 实施步骤一:工厂管理委员会的形成三. 实施步骤二:工厂管理委员会典礼四. 步骤三:客户期望五. 实施步骤四:

六. 实施步骤五:量化指标和过程七. 实施步骤六:数据资料的管理八. 实施步骤七:工作计划的形成九.审核和评价十. 推动开展

QOS

3

QOS-Quality Operating System 质量运行系统

•由福特总部发行的一致性生产质量运行系统,涵盖所有生产厂区(车身、涂装、整车。

)的要求•以ISO9001、ISO/TS16949为基础,结合其它管理方法(TQM 、Six-sigma )•目的在推行一致性的福特组装厂最佳质量系统,以达到监控并持续

改善新车的出厂质量

4

为福特公司和其供应商提供有效性应用QOS 的策略。

福特公司要求供应商如何根据顾客的要求,建立战略性目标,并通过对指标的分解,建立指标系统,落实到流程和岗位,并通过对指标的评估、分析和改进来实现整个经营系统的改善。

5

■挑战和机遇●顾客期望

我们的顾客日益增长的需要……

产品和服务的多样化缩短产品投产周期

以及增强生产、交付和服务的灵活性

由此产生日益增长的内部要求……

针对目前顾客期望监控我们的绩效

迅速诠释顾客期望,转化为新的产品和服务●竞争压力

我们的竞争对手与我们一样清楚顾客的期望我们的顾客需要减少汽车供应商数量

6

●QOS 的反应

去迎接这些挑战,我们必须……

能够迅速获得正确信息开发人的潜能

实施过程确保永无止境的持续改进的过程

这些内部需求导致了更本性的变革,例如:

跨功能方式管理注重过程

数据资料的应用由多功能小组的力量摒弃陈旧的模式

应对这些要求,你必须以最快的时间和最低的成本生产出最好的产品和服务。

这就是QOS 的目的。

7

绩效和确定战略性的重要改进机会。

)

北美30%分额

世界范围17%分额

未来属于能同时抓住成熟和新兴市场的公司。

我们将在世界范围内积极追求战略性的、有利润的增长

实现世界范围内的增长

90%/3-12月服务期85%/2-6年服务期顾客一次次购买我们的产品,并向他人推荐我们是对我们的销售和服务作出的最终评价。

福特2000提高了我们的能力,以达到顾客满意第一的目标。

领先的顾客满意度

45%员工多样性80%可回收利用良好的团体公民义务意味着良好的经营。

福特在公众中的声誉,以供在环境、社区、艺术和教育方面的积极参与和明显作用而得到加强。

领先的团体公民义务

不变成本低于毛收入2%税前利润的12%成本是利润率的基础,利润率是我们创建产品、我们成长、我们股东分红和我们对付不景气能力的来源低成本生产商

500TGW//3个月服务期2000TGW/6年的服务顾客喜欢购买和租赁的高档轿车或卡车是我们建立领导地位的基础

实现世界级优质产品30个月进入市场15天内订单交付在技术和支持爆炸的年代,领先地位在不断改变——我们需要站在最前列

以过程领导获得敏捷

95%领导成员调查福特公司就是世界范围内员工和每个授权人员形成了公司的生量

经授权人典型战略目标定义

策略

8

●跨功能管理

负责经营的高层管理,必须把指标人在其职能范围内所做的改变努力(以满足多功能的目标)当做机会,而不是干涉。

●注重过程

QOS 关注过程绩效,并以此驱使持续改进。

●目视管理

目视管理使所有阶层的管理者运用趋势图、柏拉图和其他数据总结,以确定问题和监控对公司目标和目的的进程。

目视管理工具有协助于在高度纷杂的环境中保持注意力。

●持续改进小组

跨功能问题解决和员工参与小组开展QOS 定义的持续改进工作。

●授权

授权意味着“拥有”—控制和责任之间的平衡状态。

授权可以使公司让那些以前可能从未感到有作用的人振奋起来

对于传统上大部分决定的管理者,授权可能使他们感到非常焦虑不安。

9

客户满意度

指标

10

■QOS 与管理烟囱

这种过程模式和大多数企业的组织结构不一样,这些企业一般采用“部门”或“职能”结构,把“预算内的表现”做为衡量表现的原则(如果不是唯一的衡量手段)。

但是,企业表现的活动和过程通常不是以这种结构组成。

•有效QOS 依赖于小组和系统间的内部联系•QOS 授权与组织中每个人

•由QOS 组长的协作,打破“烟囱”方式运行。

•QOS 授权跨功能小组,通过培养基于数据决策,而不是感

情用事。

•QOS 注重于关键过程

11

QOS 环。

QOS 是一种持续改进的机制

12

QOS 循环

QOS 致力于满足顾客期望

基于顾客期望确定关键过程以关键过程选取指标指标绩效的时间追踪

QOS 建立了内部指标和外部绩效之间的关联持续调整QOS ,以改善顾客满意度。

13

●一个驱使持续过程改进的体系

●用于处罚的报告单

●运用数据有效决策的体系●一个产生数据的方法●针对特殊和普通原因问题●仅集中于特殊原因问题●实施预防措施的手段●仅是一个发现和解决的程序●用于将过程指标与顾客期望相关联●仅限于结果指标

●广泛用于福特和世界上许多公司●仅针对供应商●用于制造和非制造领域●仅使用于生产制造管理●一个完整的跨功能体系●一个烟囱系统●一种经商的方法●仅仅是福特的程序●全公司范围内的管理运行体系●质量控制程序QOS 是:

QOS 不是:

14

QOS 过程是一种经商方法。

QOS 中的“Q ”表示的不仅是质量部门。

“质量操作系统”中的“质量”是一个形容词,重点应放在“操作系统”上。

QOS 影响所有的业务部门(销售、工程、质量、生产、维修、人力资源、财务等等),是一个全面操作系统。

15

■QOS 实践和方法●措施导向顾客聚集

对与客户期望相一致了关键过程及结果指标的现有数据分析和综合,以便快速评估,并采取措施,改善客户满意度。

●标准化的管理做法

一套标准化的管理实践和系统标准,通过全面的系统方法获得最大业绩。

●标准化的工具和方法

一套标准化的工具和方法,在生产制造和非制造领域里实施突破性改进,这些

16

17

致的。

18

19

20

■指标和量化指标●指标

绩效的指示器

指标是量化的指示,用语确定公司的表现(利润、市场分额等)和内部过程满足顾客期望的程度。

持续改进的催化剂

指标是QOS 的焦点,它们是持续改进努力的催化剂。

公司以改进由指标反应的业绩,不断增加顾客满意度。