6S培训记录

- 格式:doc

- 大小:30.00 KB

- 文档页数:3

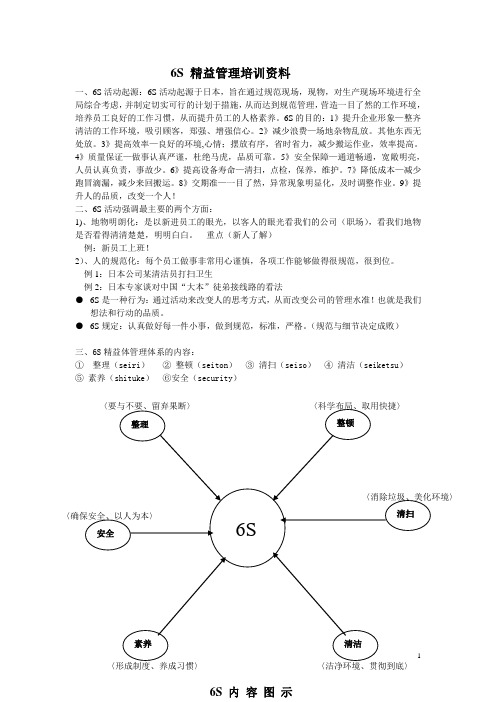

6S培训内容第一篇:6S培训内容6S培训内容6S理论起源于日本丰田汽车集团的5S管理理论,因日语的罗马拼音的第一个字母均为“S”,故统称为“5S”。

1955年,日本的5S 的宣传口号为“安全始于整理,终于整理整顿”。

当时只推行了前两个S,其目的仅为了确保作业空间和安全。

后因生产和品质控制的需要而又逐步提出了3S,也就是清扫、清洁、素养,从而使应用空间及适用范围进一步拓展,到1986年,日本的5S著作逐渐问世,从而对整个现场管理模式起到了冲击的作用,并由此掀起了5S的热潮。

5S管理理论引入我国后,海尔集团又引进“安全”这个因素,遂发展成为当今的“6S”精益管理理论。

一、整理1、整理的含义将必需物品与非必需物品分开,在岗位上只放置必需物品。

所谓必需物品,是指经常使用的物品,如果说没有它,会影响正常的工作。

而非必需物品则分为两种:一种是使用周期较长的物品;另一种是对目前生产无任何作用的,需要报废的。

2、目的:腾出空间、防止误用。

3、作用:(1)可以使现场无杂物,增大作业空间面积,提高工作效率。

(2)消除混料差错,提高产品质量。

(3)减少浪费,包括物品和空间的浪费。

(4)使员工心情舒畅,境加饱满的工作热情。

4、整理推行要领(1)对现场进行全面的检查。

(2)区分必需品和非必需品。

(3)清理非必需品。

(4)非必需品的处理。

5、特别说明方面:整理是一个永无止境的过程,现场每天都在变化,在有的岗位和区域昨天的必需品在今天可能是多余的,今天的需要与明天的需求必有所不同,整理贵在日日做,不是打扫除。

二、整顿1、整顿的含义将必需物品置于任何人都能立即取到和立即放回的状态—即寻找时间为零,放回时间为零。

2、整顿的目的(1)工作场所一目了然。

(2)消除寻找物品、工具的时间。

(3)井井有条的工作秩序。

3、整顿的作用(1)提高工作效率。

(2)减少寻找物品、工具的时间。

(3)异常情况(如丢失、损坏)能马上发现。

(4)非担当者也能明白要求和做法。

班组安全教育——现场“6S"管理培训资料工厂推进现场“6S”管理制度的作用(好处):1、改善和提升企业形象;2、提升员工归属感;3、效率效益提高;4、品质有保障;5、保障安全;6、降低成本;7、提高员工执行能力;8、确保交货期。

6S现场管理整理:区分物品的用途,清除不要用的东西整顿:必需品分区放置,明确标识,方便取用清扫:清除垃圾和脏污,并防止污染的发生清洁:维持前3S的成果,制度化,规范化素养:养成良好习惯,提高整体素质安全:确保安全,关爱生命,以人为本“6S”:现场检查表项目判定重点整理1.工作台上的消耗品、工具、计测器等无用或暂无用物品须取走2。

生产线上不应放置多余物品及无掉落的零件3.地面不能直接放置成品、零件以及掉有零部件4。

不良品应放置在不良品区内5。

作业区应标明并区分开6.工区内物品放置应有整体感,整齐划一,横平竖直7.不同类型、用途的物品应分开管理8.私人物品不应在工区出现9.电源线应管理好,不应杂乱无章或抛落地上10。

设备操控架、标识牌等应设定状态,使用后恢复11.纸板、托架、塑胶箱应按平行、垂直放置12。

没有使用的工具、刃物应放置在工具架上13。

工具架上长期不使用的模具、工具、刃物和经常使用的物品应区分开14.测量工具的放置处应无其他物品放置15。

设备上不能放置多余物品16。

作业工具放置的方法是否易放置17。

作业岗位不能放置不必要的工具,作业区内不使用落地风扇等物应及时收置18。

工具架上不能放置工具以外的杂物19。

零件架、工作台、清洁柜、垃圾桶应在指定标志场所按水平直角放置20.周转车辆应放在指定区域,液压车应放置在指定区域或托架下整顿21。

消耗品、工具、计测器应在指定标志场所按水平直角放置22。

周转车、推车、液压车应在指定标志场所水平直角放置23。

零件、零件箱应在指定标志场所水平直角整齐放置24.成品箱应在指定标志场所整齐放置25.零件应与编码相对应,编码不能被遮住,编码方向一致26。

6s培训内容----------------------------精品word文档值得下载值得拥有----------------------------------------------培训内容如何通过整理提高工作效率一、为什么要整理目前工作中存在的问题1、要做的工作太多,脑中乱成一团,无法集中精力干好眼前的工作。

2、虽然制定了工作计划,但不能按计划完成过工作。

3、办公桌上乱成一团,经常找不到重要文件或需要较长时间才能翻到。

4、电脑桌面乱七八糟,桌面满的一点空隙都买有了,保存在电脑里的资料找不到,许多资料没有名字和日期,找起来费时费力。

5、忘性大,由于不小心造成失误多。

6、工作速度慢,经常把时间浪费在找东西上,总是把工作往后拖。

二、如何整理1、文件及办公桌整理:达到想要的东西伸手就能拿到并方便使用。

分类丢弃还原保管取出丢弃:学会整理最重要的一环是学会丢弃,确认没有用的东西,立即丢掉,如果觉得有用先分类再保管。

----------------------------精品word文档值得下载值得拥有--------------------------------------------------------------------------------------------------------------------------------------------------------------------------- ----------------------------精品word文档值得下载值得拥有----------------------------------------------丢弃的判断准则:1) 是否是已办文件2) 是否是重复文件3) 是否今后不再用到文件还原:用后、取后还原把文件放在该放的位置分类:正在办理状态:与目前手头工作有关的、或是看过后决定保留的文件。

车间现场6s培训记录

车间现场6S培训记录是一种用于记录和跟踪员工参与6S(整理、整顿、清扫、清洁、素养、安全)培训活动的文档。

这些记录对于确保员工理解并能够实施6S原则至关重要,同时也有助于提升车间的整体运作效率和安全性。

培训记录通常包括以下内容:

1. 培训日期和时间:详细记录每次培训的具体日期和时间,以便于追踪和安排后续培训。

2. 培训地点:指明培训是在车间内部还是外部进行的,以及具体的培训场所。

3. 培训主题:列出每次培训的主题,如“工作台的5S管理”、“地面标识与通道清洁”等。

4. 培训师:记录负责培训的人员姓名,包括内部讲师或外部专家。

5. 参与人员:列出参加培训的所有员工的姓名和职位,确保每个人都能参与到培训中。

6. 培训内容概述:简要描述培训的主要内容,包括理论教学、案例分析、实操演练等。

7. 培训效果评估:对培训效果进行初步评估,可能包括员工的反馈、测试成绩或实际工作中的应用情况。

8. 后续行动计划:根据培训结果,制定改进措施和后续跟进计划,以确保6S原则得到有效实施。

9. 签名确认:培训结束后,由培训师和参与人员签名确认,以保证培训的真实性和完整性。

通过维护详尽的6S培训记录,管理层可以确保每个员工都接受了必要的培训,并且可以根据记录中的反馈和评估结果不断优化培训计划。

这不仅有助于提高员工的工作效率和质量意识,还能够促进车间现场的持续改进和安全生产。

检验科6s管理培训记录

以下是检验科6S管理培训记录的大致内容:

培训主题:6S管理在检验科的实施与运用

培训日期:XXXX年XX月XX日

培训地点:XX会议室

参与人员:检验科全体员工

一、培训背景

随着医疗技术的不断发展,检验科的工作压力逐渐增大,为了提高工作效率、保证医疗质量、降低安全风险,实施6S管理至关重要。

本次培训旨在使全体员工掌握6S管理的理念、方法及实施技巧,为推进科室6S管理打下基础。

二、培训内容

6S管理概述:讲解6S管理起源、定义、目的及意义,使员工对6S管理有初步了解。

6S管理在检验科的应用:结合检验科实际情况,分析6S管理在科室中的具体运用,包括整理、整顿、清扫、清洁、素养和安全等方面。

实施方法与技巧:详细讲解如何制定工作计划、规范工作流程、营造科室文化等,以推动6S管理的有效实施。

案例分享:分享其他科室成功实施6S管理的案例,以便员工更好地理解和掌握6S管理的实际操作。

现场答疑:解答员工在培训过程中提出的问题,针对科室具体情况给予指导和建议。

三、总结与展望

本次培训加深了全体员工对6S管理的认识和理解,掌握了实施方法和技巧,为今后科室全面推行6S管理奠定了基础。

希望全体员工能够将所学知识运用到日常工作中,持续改进,不断提高科室工作效率和医疗质量。

以上是一份检验科6S管理培训记录的示例,具体内容可根据实际情况进行调整和补充。

6S管理培训资料第一篇:6S管理培训资料6S管理培训资料何谓6S?6S即:一、整理:整理是区分哪些是有用的、哪些是少用的、哪些是用不着的东西,然后将无用的东西清除出现场,只留下有用的和必要的东西。

目的:将空间腾出来活用,塑造清爽的工作场所。

二、整顿把要用的东西(如工具、器材、物料、文件)等的位置固定下来,定方法摆放整齐,明确标示,使大家一目了然,以便在需要时能够立即找到。

目的:不浪费时间找东西,清除过多的积压物品,工作场所清楚明了,工作环境整整齐齐、干干净净。

三、清扫所谓清扫就是清除职场内的脏污,并防止污染的发生;经常打扫,保持清洁。

目的:清除脏污,保持职场干干净净,明明亮亮。

四、清洁维持整理、整顿、清扫后的没有脏污的清洁状态,将上面3S实施的做法制度化、规范化、维持其成果。

目的:通过制度化来维持成果。

五、安全所有的运作都必须考虑安全问题,严格遵守安全规则;文明生产,安全生产。

目的:提高安全意识,减少事故损失,提高经济效率。

六、素养所谓素养就是人人以身作则,遵守规章制度,积极向上,养成良好的习惯。

目的:提升人的品质,成为对任何工作都持认真态度的人。

6S指引1、个人行为规范1.1讲究公共卫生,不乱扔垃圾,不随地吐痰,不乱写乱画,污染公司环境;1.2保持良好的仪表,穿着干净,整洁;按要求配戴厂牌。

1.3保持饱满的工作热情,以积极的态度对待工作;工作时注意力集中,不开小差,不打瞌睡,不擅离职守,不谈笑嬉戏。

1.4公私分明,不使用公司的资源处理私人的事务,爱惜及保护公司的财物,不盗窃、占有公司的财物。

1.5遵守纪律、遵守公司规章制度,遵守工业安全规则、防火安全规则。

1.6服从公司或上级的工作安排,坚守岗位,按要求上班或加班,有事提前请假。

1.7节约公司的资源,如关灯、关水龙头等。

2、工作环境2.1有条理地将待加工品、半成品、成品等分区域存放,摆放整齐,且摆放不能超出区域线,保持通道畅通,不得在通道上存放物品;2.2有安全、整洁、美观的意识,保持作业台、工具、工件周围物品等井井有条,不需要的东西、废弃物品及时清理。

腾龙磁带厂(Nice Pion Industrial Ltd)

“6S”培训记录

一、安全(safe)

在生产过程中努力改善劳动条件,克服不安全因素,防止事故发生,使生产在保证劳动者安全健康和企业财产安全前提下顺进行。

安全实施观念:安全在于长期的谨慎、事故源于瞬间的麻痹。

实施安全的目的:使员工的身体健康有保障、企业财产不受损失,创造一种以人为本的安全观,使员工有一种归属感。

二、整理(seiri)

将事务理出一些条理出来,使事务整理简单化;

将工作场所中的物品、机器设备清楚地区分为需要品和不需要品;

需要品加以妥善保管、不需要品则报废或移转它用。

整理实施观念:

“虽留之无用,弃之可惜”以观念,须予以突破。

“所有的东西都是有用的”的说法应有疑。

需要:什么地方、什么时间需要使用的物品,因此首先考虑物品区域,时间的规划。

不需要:除需要品以外的物品。

整理目标:使物尽其用,减少浪费;

腾出宝贵的空间;

创造出清爽、舒适、有效率的工作场所。

三、整顿(seiton)

将整理后留下的需要品或腾了的空间作一整体性的规划;

防止意外事故的发生。

清除无谓的寻求,缩短的前置作业时间,使文件、物品或工具随时保持在立即可取的状态。

整顿的实施观念:

物有定位、减少意外、易取易放;

塑造一个一目了然的工作场所。

整顿的目标:减少换线时是,做好生产前的准备工作;

提高生产线的作业效率;

创造出一目了然的工作场所。

四、清扫(seiso)

彻底将自己的工作环境四周打扫干净,而且要保持干净状态。

清扫的目的是籍着清扫的动作完成以下工作:

a)作工作四周的检查;

b)清除因污垢、体乱而引起的产品变异、机器设备故障或灾害;

c)清扫是一种用心的行动。

清扫的实施观念:

a)工欲善其事、必先利其器;

b)清扫是一种防患于未然的工作;

c)清扫的用意在于减少机器设备故障及维护品质;

d)清扫不是部门主管或干部的责任,是要大家一起来。

清扫的目标:

a)清扫体乱与污染源;

b)降低机器设备故障率

c)实施操作人员自主保养制度;

d)保护品质。

五、清洁(seiktsu)

维持清扫的成果,使自己之所负责的工作区域、机器设备保持在干净再干净、无污垢的状态。

容易发生污垢、灰尘……等的机械设备、物品设法扑灭污染源。

清洁的实施观念;

a) 高效率、高品质的产品必定在“清洁”工作场所才能产生出来的;

b) 清洁是一种用心的行为,而不在他的表面功夫;

c) 清洁是一种随时随地工作,而不是下班后的工作。

清洁的目标:

a)防止品质的慢性不良;

b)提高产品及工厂的形象;

c)杜绝各种浪费源头;

d)提升作业效率,进行现场改善活动。

六、素养(shitske)

是“人性”为出发点,透过安全、整理、整顿、清扫、清洁等合理化的改善活动,培养上下一体的共同管理语言,使全体人员养成守标准、守规则的习惯,进而促成全面管理的提升;

以改造“人心”为主,因此必须不断的透过教育训练与沟通的过程来建立起实施安全,整理、整顿、清扫、清洁的基本观念与正确如方法如此才不会徒劳无功。

素养的实施观念:

唯有素养的养成,才能奠定管理的根基;

素养是要在工作场上,建立共同的管理语言。

素养的目标:

即希望从教育训练着手而以完成习惯化为依据。

教育训练实施6S过程建立自主管理观念自动自发遵照规则习惯化

、、、。