铸造设备及其自动化_6.pptx

- 格式:pptx

- 大小:2.76 MB

- 文档页数:39

铸造设备及其自动化-6一:引言本文档旨在对铸造设备及其自动化进行详细介绍和解释。

铸造设备是用于铸造工艺过程中的各种操作的工具、设备和机器,通过自动化技术的应用可以提高生产效率和产品质量。

本文将从铸造设备的分类、工作原理、操作方法、维修保养等方面进行详细阐述。

二:铸造设备分类根据铸造工艺和形状的不同,铸造设备可以分为以下几类:1. 垂直注塑机:垂直注塑机是用于注塑成型的设备,通过向模具中注入熔融的金属材料,实现产品的成型。

2. 砂型铸造设备:砂型铸造设备主要用于砂型铸造工艺,包括砂型制备、砂箱制造和砂型铸造等工序。

3. 金属型铸造设备:金属型铸造设备包括压铸机、热压机、真空熔模等,用于制造金属模具和铸件。

4. 连铸设备:连铸设备用于铸造连续形态的铸件,例如连铸机、直接浇铸机等。

5. 熔炼设备:熔炼设备用于将金属原料加热熔化,得到熔融的金属材料,例如电炉、燃气炉等。

三:铸造设备工作原理铸造设备的工作原理根据不同的设备类型而异。

以下是几种常见铸造设备的工作原理:1. 垂直注塑机工作原理:垂直注塑机通过液压或电机驱动,将熔融的金属注入模具中,通过压力和冷却,使金属材料凝固成型。

2. 砂型铸造设备工作原理:砂型铸造设备主要包括砂型制备、砂型填充和砂型振实等工序,通过模具的开合和振动,使金属材料充分填充砂型,并形成所需的铸件形状。

3. 金属型铸造设备工作原理:金属型铸造设备通过将金属材料注入金属模具中,并经过压力或热压,使金属材料充分填充模具中的空腔,最终得到所需的铸件。

四:铸造设备操作方法1. 垂直注塑机操作方法:操作人员需要掌握注塑机的启动和关闭程序,设定注入速度和压力等参数,定期检查设备的液压系统和冷却系统,及时清理模具和机器内的残留物。

2. 砂型铸造设备操作方法:操作人员需要掌握砂型制备的工艺流程、砂型填充和振实的技术要点,定期检查砂型设备的振动系统和加热系统,及时更换砂型材料,并保持清洁。

3. 金属型铸造设备操作方法:操作人员需要熟悉金属型铸造的工艺要求,掌握金属材料的熔化和注入过程,定期维护设备的压力系统和温控系统,确保金属模具的质量和使用寿命。

铸造设备及自动化引言概述:铸造是一种重要的制造工艺,用于生产各种金属零件。

随着科技的发展和工业的进步,铸造设备及自动化技术得到了广泛应用和发展。

本文将从五个方面详细阐述铸造设备及自动化的相关内容。

一、铸造设备的种类和功能1.1 压铸机:压铸机是一种常用的铸造设备,用于将熔化的金属注入到模具中,形成所需的零件。

它具有高效、精确的特点,可用于生产各种复杂形状的零件。

1.2 砂型铸造设备:砂型铸造设备主要包括模具、砂箱、砂型制备设备等。

它适用于生产中小型零件,具有成本低、生产周期短的优势。

1.3 熔炼设备:熔炼设备用于将金属材料加热至熔点,以便进行下一步的铸造操作。

常见的熔炼设备有电炉、燃气炉等。

二、铸造设备的自动化技术2.1 机械手:机械手是铸造设备自动化的重要组成部分,可实现自动化的搬运和操作。

它具有高速度、高精度的特点,能够提高生产效率和产品质量。

2.2 传感器技术:传感器技术在铸造设备中起到了重要的作用,可以实时监测和控制铸造过程中的温度、压力、流量等参数,保证铸件的质量。

2.3 控制系统:铸造设备的自动化离不开先进的控制系统,通过编程和控制算法,实现设备的自动操作和监控。

三、铸造设备的优势和应用领域3.1 高效生产:铸造设备的自动化使得生产过程更加高效,大大提高了生产效率和产量。

同时,自动化还能减少人工操作的错误和疲劳,提高了产品质量。

3.2 灵活性和适应性:铸造设备的自动化使得生产过程更加灵活,能够适应不同形状和规格的铸件生产。

同时,自动化还能够快速调整生产参数,适应市场需求的变化。

3.3 应用领域广泛:铸造设备及自动化技术广泛应用于汽车、航空航天、机械制造等行业,满足了不同行业对高质量、高效率的铸件的需求。

四、铸造设备的发展趋势4.1 智能化:随着人工智能和物联网技术的发展,铸造设备将更加智能化,能够实现更高级的自动化操作和监控。

4.2 精度和质量的提升:铸造设备的自动化将进一步提高产品的加工精度和质量,减少缺陷和废品的产生。

铸造设备及自动化一、引言铸造设备及自动化是指在铸造过程中使用的各种设备和自动化技术,以提高生产效率、降低成本、提高产品质量和稳定性。

本文将详细介绍铸造设备及自动化的标准格式文本,包括设备分类、功能特点、技术参数等内容。

二、设备分类铸造设备按照其用途和工作原理可以分为以下几类:1. 熔炼设备:包括电炉、燃气炉、感应炉等,用于将金属材料熔化成液态金属。

2. 浇注设备:包括浇注机、浇注罐、浇注枪等,用于将熔融金属倒入铸型中。

3. 压铸设备:包括压铸机、压铸模具等,用于将熔融金属注入模具中进行压力铸造。

4. 成型设备:包括造型机、模具等,用于制作铸造模具和铸型。

5. 清理设备:包括喷砂机、抛丸机等,用于清理铸件表面的氧化皮和砂粒。

6. 检测设备:包括X射线检测仪、超声波检测仪等,用于对铸件进行质量检测。

三、功能特点铸造设备及自动化的功能特点如下:1. 高效生产:铸造设备及自动化能够实现高效的生产过程,提高生产效率,减少人工操作。

2. 精确控制:通过自动化技术,铸造设备能够实现精确的温度、压力和流量控制,确保产品质量的稳定性。

3. 节约能源:铸造设备及自动化采用先进的能源管理技术,能够有效降低能源消耗,提高能源利用率。

4. 环保节能:铸造设备及自动化采用环保材料和工艺,减少对环境的污染,符合可持续发展的要求。

5. 智能化管理:铸造设备及自动化配备了智能化管理系统,能够实现远程监控和数据分析,提高管理效率。

四、技术参数铸造设备及自动化的技术参数如下:1. 熔炼设备:熔炼温度范围、熔炼能力、熔炼效率、能源消耗等。

2. 浇注设备:浇注速度、浇注压力、浇注精度、浇注重量等。

3. 压铸设备:压铸力、压铸速度、压铸精度、压铸周期等。

4. 成型设备:成型速度、成型精度、成型尺寸范围等。

5. 清理设备:清理效率、清理方式、清理介质等。

6. 检测设备:检测精度、检测速度、检测范围等。

五、应用领域铸造设备及自动化广泛应用于各个行业,包括汽车制造、航空航天、机械制造、电子电器等。

压铸机及周边设备自动化设备培训教学PPT课件目录CONTENCT •设备概述与原理•设备安装与调试技巧•操作维护与保养知识培训•自动化技术应用实例分析•安全生产管理与环境保护要求•培训效果评估与持续改进计划01设备概述与原理压铸机基本结构及功能压铸机主体结构包括合模机构、压射机构、液压系统、电气控制系统等部分。

压铸机功能实现金属液的高速压射成型,生产各种精密压铸件。

关键部件介绍如压铸型、压室、冲头、浇口套等,及其在压铸过程中的作用。

熔化炉定量给汤机喷雾机取件机周边设备种类与用途用于金属材料的熔化和保温,提供压铸生产所需的液态金属。

精确控制每次压铸的金属液量,确保产品质量稳定。

对压铸件进行喷雾冷却,缩短生产周期,提高生产效率。

自动或半自动取件,减轻工人劳动强度,提高生产安全性。

01020304自动化生产线机器人应用传感器及检测技术信息化管理系统自动化设备在压铸生产中应用实时监控压铸过程中的温度、压力、速度等参数,确保产品质量稳定。

用于取件、打磨、去毛刺等后处理工序,提高生产效率和产品质量。

实现压铸生产流程的自动化,包括上料、压铸、下料、检测等环节。

实现压铸生产过程的信息化管理,提高生产管理水平。

压铸机工作原理自动化设备工作原理操作流程安全操作规程工作原理及操作流程简介通过液压系统驱动合模机构和压射机构,实现金属液的高速压射成型。

包括设备启动、参数设置、模具安装、生产监控、故障排除等步骤。

通过电气控制系统驱动各执行机构,实现自动化生产线的协同工作。

强调设备操作过程中的安全注意事项,确保人员和设备安全。

02设备安装与调试技巧现场选址布局规划考虑设备尺寸、重量及操作空间需求,合理规划设备安装区域。

确保设备周边无障碍物,方便操作人员通行及设备维修。

根据设备工作环境要求,选择适当的照明、通风和防尘设施。

仔细阅读设备安装说明书,了解设备结构、性能及安装要求。

按照厂家提供的安装顺序进行安装,确保设备安装牢固、平稳。

[练习]铸造设备及自动化铸造设备及自动化1.铸造车间一般有哪些部门组成,其中生产部门又可以细分为哪些部门,答:铸造车间:1.生产部门 2.辅助部门 3.行政部门 4.仓库 5.配套生活设施生产部门:1.造型工部 2.制芯工部 3.熔炼工部 4.清理工部 5.砂处理工部 2.铸造车间的工作制度及其特点。

答:1.阶段工作工作制:在同一地点,不同时间完成不同的工序。

{优点:简单灵活;缺点:生产周期长,占地面积较大} 适用于手工单件小批量生产,并在地面上浇注的铸造车间。

2.平行工作制:在不同地点,同一时间完成不同的工序。

{优点:生产率高,车间面积利用率高; 缺点:投资大,占地面积大} 适用于采用铸型输送器的机械化铸造车间。

3铸造车间生产纲领的概念及其确定方法。

答:概念:车间一年内生产合格铸件的品种和数量。

确定方法:1.精确纲领 2.折算纲领 3.假定纲领4.我国铸造车间设计的方法通常为两阶段设计法,具体包括那两个阶段,答:1.扩大初步设计 2.施工设计5.什么事紧实度,型砂紧实度的表示方法有哪些,答:概念:型砂被紧实的程度,即型砂中砂砾间排列的紧实程度。

确定方法:1.容重 2.表面硬度法 3.紧实率6.铸造工艺对型砂紧实度的要求是什么,如何满足, 答:1.保证铸型有足够的强度便于搬运和抵抗金属液的静压力和膨胀力; 2.保证有足够的透气性; 3.在保证透气性的前提下,尽可能提高紧实度。

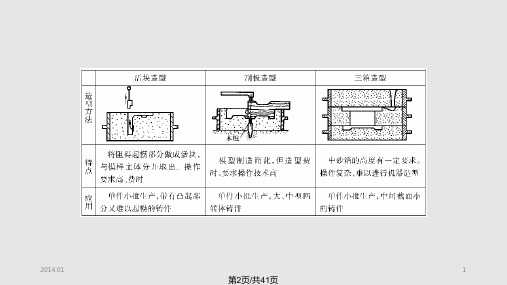

如何满足:1. 背砂/面砂-粗砂/细砂 2.扎通气孔 3.减少发气量 7.造型时紧实型砂的方法(实砂方法)有哪些,各有何特点,通常用于什么场合,答:1.压实法:利用外力使型砂高度降低,使型砂得到紧实。

特点:1.无振动,无噪音;2.生产率高 3.紧实度分布于加压方法有关。

2.震机法:把砂箱,型板提高到一定高度,做自由下落,与工作台发生撞击,靠惯性力层层压实。

特点:紧实度分布符合工艺要求,但顶部的型砂无法紧实。

3.抛砂法:用高速旋转的叶片将型砂成团抛出。