FANUC_0i-D_数控系统基本连接

- 格式:doc

- 大小:784.50 KB

- 文档页数:9

数控系统是最畅销的机床操纵系统之一。

目前,在国内利用的FANUC数控系统要紧有0系统和0i系统。

针对广大用户的实际情形,本文简要表达这两种系统的连接及调试,把握了这两种系统,其它FANUC系统的调试那么迎刃而解。

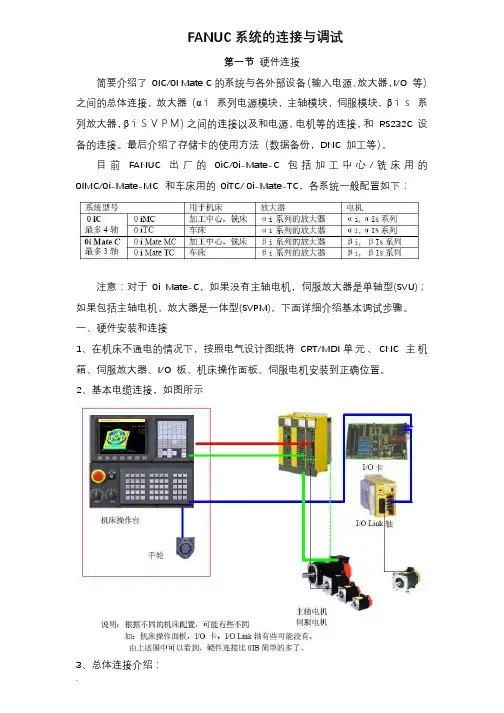

1系统与机床的连接0i系统的连接图如以下图,0系统和其他系统与此类似。

图中,系统输入电压为DC42V±10%,约7A。

伺服和主轴电动机为AC200V(不是220V)输入。

这两个电源的通电及断电顺序是有要求的,不知足要求会显现报警或损坏驱动放大器。

原那么是要保证通电和断电都在CNC的操纵之下。

具体时序请见“连接说明书(硬件)”。

其它系统如 0 系统 , 系统电源和伺服电源均为 AC200V 输入。

伺服的连接分 A 型和 B 型 , 由伺服放大器上的一个短接棒操纵。

A 型连接是将位置反馈线接到 CN C 系统;B 型连接是将其接到伺服放大器。

Oi 和近期开发的系统用 B 型。

0系统大多数用 A 型。

两种接法不能任意利用 , 与伺服软件有关。

连接时最后的放大器的 JX1B 需插上FANUC提供的短接插头 ,若是遗忘会显现 #401 报警。

另外 , 假设选用一个伺服放大器操纵两个电动机 , 应将大电动机电枢接在M 端子上 , 小电动机接在 L 端子上 , 不然电动机运行时会听到不正常的嗡嗡声。

FANUC系统的伺服操纵可任意利用半闭环或全闭环 , 只需设定闭环型式的参数和改变接线 , 超级简单。

主轴电动机要的操纵有两种接口 : 模拟 (0~1OVDC) 和数值 ( 串行传送 ) 输出。

模拟口需用其它公司的变频器及电动机。

用FANUC主轴电动机时 , 主轴上的位置编码器 ( 一样是 1024 条线 ) 信号应接到主轴电动机的驱动器上 (JY4 口 ) 。

驱动器上的 JY2 是速度反馈接口 , 二者不能接错。

目前利用的 I/0 硬件有两种 : 内装 I/0 印刷板和外部 I/0 模块。

I/0 板经系统总线与 CPU 互换信息;I/0 模块用 I/O LINK 电缆与系统连接 , 数据传送方式采纳串行格式 , 因此可远程连接。

FANUC 0i-D系统参数设定的基本方法

任务内容

FANUC 0i-D/0i Mate-D数控系统参数的类型

典型参数的表达方式

参数的显示与搜索

用MDI方式设定参数

数控系统上电全清

FANUC 0i-D数控系统具有丰富的机床参数。

数控系统参数是数控系统用来匹配数控机床及其功能的一系列数据,数控系统硬件连接完成后,要对其进行系统参数的设定和调整才能保证数控机床正常运行,达到机床加工功能要求和精度要求;同时,参数设置在数控机床调试与维修中起着重要的作用。

一、FANUC 0i-D/0i Mate-D数控系统参数的类型

1、按照数控系统参数的控制功能分

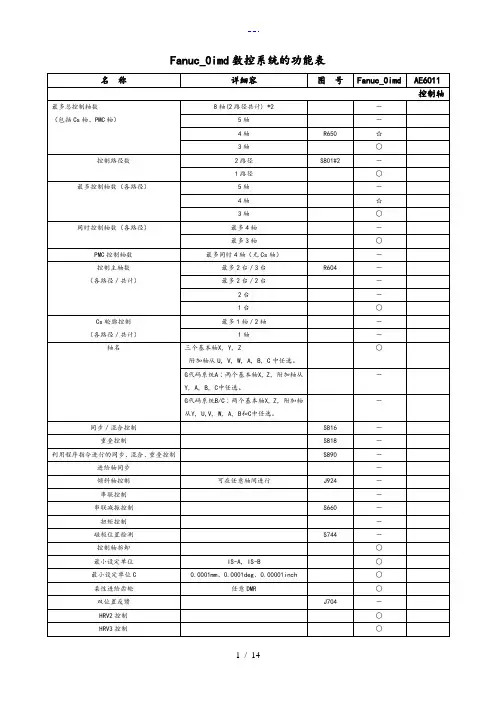

根据数控系统各参数的控制功能,FANUC 0i-D/0i Mate-D数控系统参数类型及其功能见表1:

表1 FANUC 0i-D/0i Mate-D数控系统参数控制功能类型。

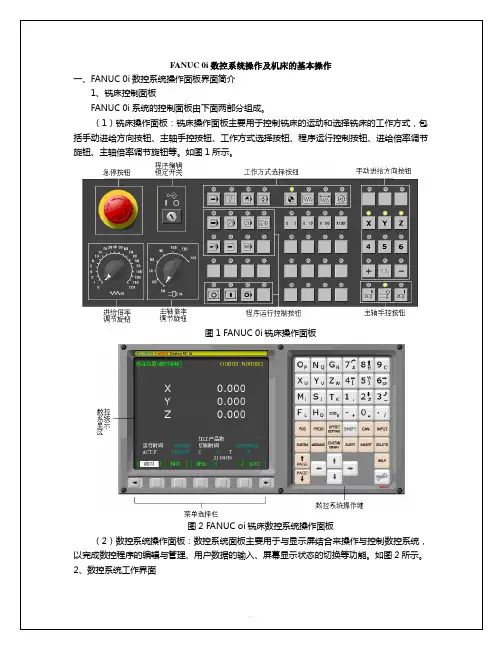

FANUC 0i数控系统操作及机床的基本操作一、FANUC 0i数控系统操作面板界面简介1、铣床控制面板FANUC 0i系统的控制面板由下面两部分组成。

(1)铣床操作面板:铣床操作面板主要用于控制铣床的运动和选择铣床的工作方式,包括手动进给方向按钮、主轴手控按钮、工作方式选择按钮、程序运行控制按钮、进给倍率调节旋钮、主轴倍率调节旋钮等。

如图1所示。

图1 FANUC 0i铣床操作面板图2 FANUC oi铣床数控系统操作面板(2)数控系统操作面板:数控系统面板主要用于与显示屏结合来操作与控制数控系统,以完成数控程序的编辑与管理、用户数据的输入、屏幕显示状态的切换等功能。

如图2所示。

2、数控系统工作界面数控系统的工作状态不同,数控系统显示的界面也不同,一般数控系统操作面板上都设置工作界面切换按钮,工作界面包括加工界面、程序编辑界面、参数设定界面、诊断界面、通信界面等。

特别注意:有时只有选择特定的工作方式,并进入特定的工作界面,才能完成特定的操作。

(1)加工界面用于显示在手动、自动、回参考点等方式机床的运行状态,包括各进给轴的坐标、主轴速度、进给速度、运行的程序段等,如图3所示。

图3 FANUC 0i 数控铣床加工界面(2)程序编辑界面用于编辑数控程序并对数控程序文件进行相应文件的管理,包括编辑、保存、打开等功能,如图4所示。

图4 FANUC 0i 数控铣床程序编辑界面(3)参数设定界面用于完成对机床各种参数的设置,包括刀具参数、机床参数、用户数据、显示参数、工件坐标系设定等,如图5所示。

图5 FANUC 0i 数控铣床参数设定界面二、FANUC 0i数控系统操作面板介绍FANUC 0i 铣床数控系统操作面板除显示屏幕以外,包括以下几个键区:菜单选择键、数字字母键等。

数控系统操作面板是FANUC 0i铣床数控系统的主要人机界面,主要完成操作人员对数控系统的操作、数据的输入和程序的编制等工作。

FANUC 0i数控系统的操作面扳如图6所示。

发那科(FANUC)CNC系统与机床的连接及调试发那科计算机数控系统是最畅销的机床控制系统。

目前在国内主要使用0系统和0i系统,针对广大用户的实际情况,本文简要叙述这两种系统的连接及调试,掌握了这两种系统,其它FANUC系统的调试则迎刃而解。

1.调机步骤:⑴.接线:按照设计的机床电柜接线图和系统连接说明书(硬件)中(书号:B-61393或B-63503)绘出的接线图仔细接线。

⑵.拔掉CNC系统和伺服(包括主轴)单元的保险,给机床通电。

如无故障,装上保险,给机床和系统通电。

此时,系统会有#401等多种报警。

这是因为系统尚未输入参数,伺服和主轴控制尚未初始化。

⑶.设定参数:①. 系统功能参数(既所谓的保密参数):这些参数是订货时用户选择的功能,系统出厂时FANUC已经设好,0C和0i不必设。

但是,0D(0TD和0MD)系统,须根据实际机床功能设定#932--#935的参数位。

机床出厂时系统功能参数表必须交给机床用户。

②. 进给伺服初始化:将各进给轴使用的电机的控制参数调入RAM区,并根据丝杠螺距和电机与丝杠间的变速比配置CMR和DMR。

方法如下:·设参数SVS,使显示器画面显示伺服设定屏(Servo Set)。

0 系统设参数#389/0位=0;0i系统设参数#3111/0位=1。

然后在伺服设定屏上设下列各项:·初始化位置0。

此时,显示器将显示P/S 000报警,其意义是要求系统关机,重新启动。

但不要马上关机,因为其它参数尚未设入。

应返回设定屏继续操作。

·指定电机代码(ID)。

根据被设定轴实际使用的电机型号在“伺服电机参数说明书(B—65150)”中查出其代码,设在该项内。

·AMR设0。

·设定指令倍比CMR。

CMR=命令当量/位置检测当量。

通常设为1。

但该项要求设其值的1倍,所以设为2。

·设定柔性变速比(N/M)。

根据滚珠丝杠螺距和电机与丝杠间的降速比设定该值。

FANUC0iD系统数控机床串行主轴调试雷楠南【摘要】分析了FANUC0iD系统数控机床串行主轴硬件连接方法、主轴系统参数配置,探讨了主轴启动、停止控制,正、反转控制,速度倍率信号处理的PMC梯形图程序编制.【期刊名称】《黄河水利职业技术学院学报》【年(卷),期】2019(031)001【总页数】6页(P32-37)【关键词】FANUC0iD系统;串行主轴;主轴调试;参数配置;PMC梯形图;程序编制【作者】雷楠南【作者单位】三门峡职业技术学院, 河南三门峡 472000【正文语种】中文【中图分类】TH150 引言FANUC0iD系统串行主轴是指采用串行总线控制的交流主轴驱动系统,属于感应电机变频调速系统范畴。

由于其主电机采用的是驱动器生产厂家配套的专用感应电机,所以可根据精确的数学模型,通过闭环矢量控制实现大范围、精确调速和转矩、位置控制[1]。

FANUC0iD 系统的串行主轴采用 I/O Link总线和协议,同时接受数控系统(简称CNC)和可编程机床控制器(简称PMC)的控制。

FANUC串行主轴有6种控制运行方式,分别为速度控制、主轴定向、同步控制、刚性攻螺纹、主轴Cs轮廓控制、主轴定位控制[2]。

速度控制运行方式是串行主轴的基本运行方式,其他5种运行方式均是基于速度控制方式进行,且都需要主轴电机或主轴位置检测反馈。

FANUC串行主轴调试,主要是通过参数设置及PMC程序编制调试进行的。

因此,了解串行主轴的控制方式、结构配置,对于主轴调试时确定、设置相关参数具有重要意义。

笔者试从串行主轴的硬件连接、结构配置方式、相关参数设置以及串行主轴控制的PMC梯形图程序编制等几方面探讨FANUC0iD系统串行主轴的调试,以期为广大一线技术人员提供参考。

1 FANUC0iD系统串行主轴硬件连接与调试参数设置1.1 FANUC0iD系统串行主轴硬件连接FANUC串行主轴系统主要包括主轴驱动装置、主轴电机、主轴传动机构及速度/位置检测装置等。

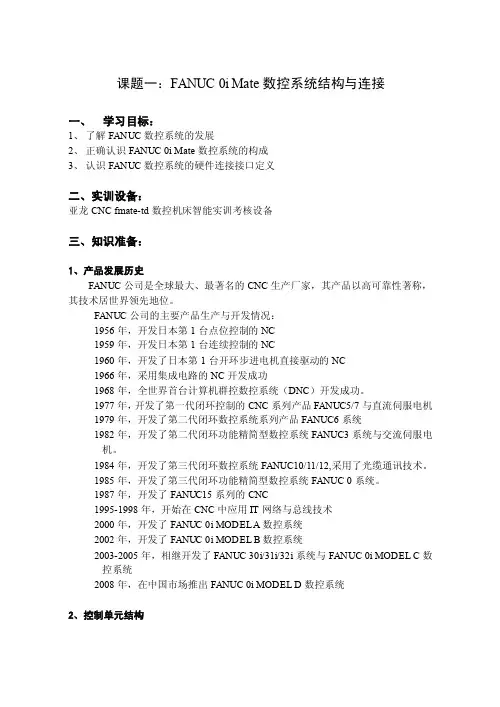

课题一:FANUC 0i Mate数控系统结构与连接一、学习目标:1、了解FANUC数控系统的发展2、正确认识FANUC 0i Mate数控系统的构成3、认识FANUC数控系统的硬件连接接口定义二、实训设备:亚龙CNC fmate-td数控机床智能实训考核设备三、知识准备:1、产品发展历史FANUC公司是全球最大、最著名的CNC生产厂家,其产品以高可靠性著称,其技术居世界领先地位。

FANUC公司的主要产品生产与开发情况:1956年,开发日本第1台点位控制的NC1959年,开发日本第1台连续控制的NC1960年,开发了日本第1台开环步进电机直接驱动的NC1966年,采用集成电路的NC开发成功1968年,全世界首台计算机群控数控系统(DNC)开发成功。

1977年,开发了第一代闭环控制的CNC系列产品FANUC5/7与直流伺服电机1979年,开发了第二代闭环数控系统系列产品FANUC6系统1982年,开发了第二代闭环功能精简型数控系统FANUC3系统与交流伺服电机。

1984年,开发了第三代闭环数控系统FANUC10/11/12,采用了光缆通讯技术。

1985年,开发了第三代闭环功能精简型数控系统FANUC 0系统。

1987年,开发了FANUC15系列的CNC1995-1998年,开始在CNC中应用IT网络与总线技术2000年,开发了FANUC 0i MODEL A数控系统2002年,开发了FANUC 0i MODEL B数控系统2003-2005年,相继开发了FANUC 30i/31i/32i系统与FANUC 0i MODEL C数控系统2008年,在中国市场推出FANUC 0i MODEL D数控系统2、控制单元结构正面LCD存储卡接口软键反面图FANUC 0i D/0i mate D系统接口图3、FANUC(1)、FANUC伺服系统的构成如果说CNC控制系统是数控机床的大脑和中枢,那么伺服和主轴驱动就是数控机床的四肢,他们是大脑的执行机构。

数控铣床面板操作与对刀(一) Fanuc-Oi MD数控系统简介图2-1 Fanuc-Oi MD数控系统CRT/MDI面板Fanuc Oi Mate-MD数控系统面板由系统操作面板和机床控制面板三部分组成。

1 系统操作面板系统操作面板包括CRT显示区 MDI编辑面板。

如图2-1。

(1) CRT显示区:位于整个机床面板的左上方。

包括显示区和屏幕相对应的功能软键(图2-2)。

(2)编辑操作面板(MDI面板):一般位于CRT显示区的右侧。

MDI面板上键的位置(如图:2-3)和各按键的名称及功能见表2-1和表2-2。

图2-2 Fanuc Oi Mate-MD数控系统CRT显示区1 功能软键 2 扩展软键图2-3 MDI面板表2-1 Fanuc Oi MD系统MDI面板上主功能键与功能说明序号按键符号名称功能说明1位置显示键显示刀具的坐标位置。

2程序显示键在“edit”模式下显示存储器内的程序;在“MDI”模式下,输入和显示MDI数据;在“AOTO”模式下,显示当前待加工或者正在加工的程序。

3参数设定/显示键设定并显示刀具补偿值工件坐标系已经及宏程序变量。

4系统显示键系统参数设定与显示,以及自诊断功能数据显示等。

5报警信息显示键显示NC报警信息6图形显示键显示刀具轨迹等图形。

表2-2 Fanuc Oi MD系统MDI面板上其他按键与功能说明序按键符号名称功能说明号用于所有操作停止或解除报警,CNC复1复位键位。

2帮助键提供与系统相关的帮助信息。

在“Edit”模式下,删除以输入的字及3删除键CNC中存在的程序。

4输入键加工参数等数值的输入。

5取消键清除输入缓冲器中的文字或者符号。

在“Edit”模式下,在光标后输入的字6插入键符。

在“Edit”模式下,替换光标所在位置7替换键的字符。

8上档键用于输入处在上档位置的字符。

9光标翻页键向上或者向下翻页10程序编辑键用于NC程序的输入。

11光标移动键用于改变光标在程序中的位置。

实验三 FANUC Oi-D数控系统基本连接

一.实验目的

1.了解数控系统的各基本单元。

2.了解数控系统的硬件连接。

二.实验内容

1.FANUC 0i MateD数控系统基本组成与连接。

2.电气图形符号、部件功能。

3.电气控制原理与对应的操作过程。

三.实验设备

1.FANUC 0i Mate-TD数控车床。

2.万用表、十字/一字螺丝刀(中、小型各一套)

四.实验要点

1.数控车系统组成、电气关系。

2.数控车床伺服控制系统的组成与连接。

3.机床各电气控制部件实体与电气图形符号对应关系等。

五.实验具体要求

1.在进行实物识别时,最好不要给机床及数控系统上电。

只有在需

要验证控制过程及各控制部件的响应状态时,才给机床和系统上电,并告知小组其他同学,此时不要触碰任何电气控制部件,避免意外触电。

2.对机床进行基本操作,观察与验证各控制部件的工作过程与状态。

六.相关知识与技能

FANUC Oi-D系统可控制4个进给轴和一个伺服主轴(或变频主轴)。

它包括基本控制单元、伺服放大器、伺服电机等。

FANUC 0i Mate-D系统可控制3个进给轴和1个伺服主轴(或变频主轴

)。

它包括基本控制单元、伺服放大器、伺服电机和外置I/O模块。

1.FANUC 0i Mate TD数控车实训电控柜

2.FANUC 0i D/0i Mate D 控制单元接口图

上图为0i-MD系统控制单元背板连接布置图,各连接器接口作用见下表:

3.FANUC Oi/0i MateD整个系统间的部件连接

4.FANUC I/O LINK连接(1) 0i Mate 用I/0 单元

(2) 0i 用I/0 单元

5.系统电源的接通顺序

按如下顺序接通各单元的电源或全部同时接通。

(1)机床的电源(200VAC)。

(2)伺服放大器的控制电源(200VAC)。

(3)I/O设备;显示器的电源;CNC控制单元的电源(24VDC)。

6.系统电源的关断顺序

按如下顺序关断各单元的电源或全部同时关断。

(1)I/O设备;显示器的电源;CNC控制单元的电源(24VDC)。

(2)伺服放大器的控制电源(200VAC)。

(3)机床的电源(200VAC)。

七.实验步骤

(一)系统电源的连接

1.NC控制单元电源的连接

在系统基本单元的CP1插头上接入DC24V的电源,NC系统就会启动,有画面显示。

2.伺服模块电源的连接

在伺服模块的CXA19A插头上接入DC24V电压,伺服模块接通控制电源,正常启动,通过光缆与NC通讯;

在各个伺服模块的L1、L2、L3端子上同时接入交流200V的电压,伺服模块的动力电源接通。

3.I/O模块电源的连接

I/O模块的CPD1插头上接入DC24V的电源,I/O模块启动,通过I/O Link与NC通讯。

(二)系统与伺服放大器的连接

1.系统通过光缆连接到各个伺服单元,数据通讯速度大大提高;

2.伺服单元的CX30插头上接入急停信号。

3.伺服单元的CX29插头上接入控制驱动主电源的接触器线圈。

(三)系统与主轴的连接

1.如果是伺服主轴,基本单元的JA41插头连接到主轴驱动的JA7B

插头;

2.如果是变频主轴,基本单元的JA40插头连接到变频器的指令输入

口;在变频器R、S、T端子上接入220V/380V电压,端子上接入正、反转信号,U、V、W端子上接入电机动力线。

3.主轴位置编码器连接在系统基本单元的JA41插头上。

(四)系统与外围I/O设备的连接

1.系统基本单元的JD51A插头通过I/O LINK电缆连接到外置I/O

模块。

I/O LINK是一个串行接口,将NC、单元控制器、分布式I/O、机床操作面板等连接起来,并在各设备间高速传输I/O信号(位数据)。

2.手轮连接到I/O模块上的JA3插头上,最多接3个手轮。

(五)系统的通电

通电前的线路检查

①用万用表ACV档测量AC200V是否正常:断开各变压器次级,用

万用表ACV档测量各次级电压是否正常,如正常将电路恢复。

②用万用表DCV档测量开关电源输出电压是否正常(DC24V):断开

DC24V输出端,给开关电源供电,用万用表DCV档测量其电压,如正常即可进行下一步。

③断开电源,用万用表电阻档测量各电源输出端对地是否短路。

④按图纸要求将电路恢复。

八.思考题

1.指出实验设备上数控系统各部分元器件的名称,分析其功用?

2.伺服驱动器有哪些信号与数控系统相连?分别起什么作用?

3.数控系统内置可编程控制器起什么作用?

如有侵权请联系告知删除,感谢你们的配合!。