FANUC数控系统硬件的连接

- 格式:ppt

- 大小:15.53 MB

- 文档页数:76

实验三 FANUC Oi-D数控系统基本连接一。

实验目的1。

了解数控系统的各基本单元。

2.了解数控系统的硬件连接。

二。

实验内容1。

FANUC 0i MateD数控系统基本组成与连接。

2。

电气图形符号、部件功能.3。

电气控制原理与对应的操作过程。

三.实验设备1。

FANUC 0i Mate—TD数控车床。

2。

万用表、十字/一字螺丝刀(中、小型各一套)四.实验要点1。

数控车系统组成、电气关系。

2。

数控车床伺服控制系统的组成与连接。

3.机床各电气控制部件实体与电气图形符号对应关系等。

五。

实验具体要求1。

在进行实物识别时,最好不要给机床及数控系统上电。

只有在需要验证控制过程及各控制部件的响应状态时,才给机床和系统上电,并告知小组其他同学,此时不要触碰任何电气控制部件,避免意外触电.2.对机床进行基本操作,观察与验证各控制部件的工作过程与状态。

六。

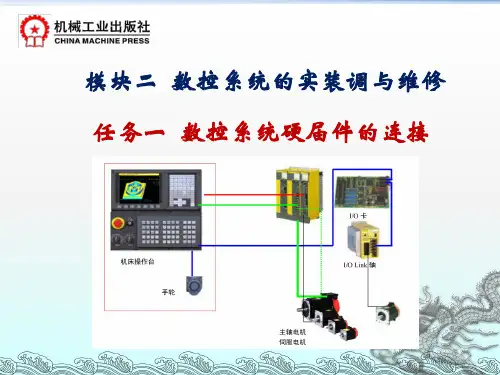

相关知识与技能FANUC Oi—D系统可控制4个进给轴和一个伺服主轴(或变频主轴)。

它包括基本控制单元、伺服放大器、伺服电机等。

FANUC 0i Mate-D系统可控制3个进给轴和1个伺服主轴(或变频主轴)。

它包括基本控制单元、伺服放大器、伺服电机和外置I/O模块。

1。

FANUC 0i Mate TD数控车实训电控柜2。

FANUC 0i D/0i Mate D 控制单元接口图上图为0i—MD系统控制单元背板连接布置图,各连接器接口作用见下表:3。

FANUC Oi/0i MateD整个系统间的部件连接4。

FANUC I/O LINK连接(1)0i Mate 用I/0 单元(2)0i 用I/0 单元5。

系统电源的接通顺序按如下顺序接通各单元的电源或全部同时接通。

(1)机床的电源(200VAC)。

(2)伺服放大器的控制电源(200VAC)。

(3)I/O设备;显示器的电源;CNC控制单元的电源(24VDC)。

6.系统电源的关断顺序按如下顺序关断各单元的电源或全部同时关断.(1)I/O设备;显示器的电源;CNC控制单元的电源(24VDC)。

FANUC数控系统接线与调试介绍FANUC数控系统是一种专门用于控制机床运动的系统,它由主控器、显示器、操作面板、电机驱动器和各种传感器等组成。

接线和调试是使用FANUC数控系统的关键步骤之一,它涉及到对各个组件进行正确的连接和配置,以确保系统能够正常运行。

在接线和调试过程中,需要注意以下几个方面:1.主控器接线:主控器是FANUC数控系统的核心部件,它负责控制机床的运动。

在接线时,需要将主控器与其他组件进行正确的连接。

主控器一般包含电源插座、信号接口和通讯接口等接口,需要根据相关接口的要求进行正确的接线。

2.显示器和操作面板接线:显示器和操作面板是FANUC数控系统的用户界面,用于显示和设置机床的相关信息。

在接线时,需要将显示器和操作面板与主控器进行正确的连接。

一般情况下,显示器和操作面板通过数据线连接到主控器的相应接口上。

3.电机驱动器接线:电机驱动器是负责控制机床电机运动的组件。

在接线时,需要将电机驱动器与电机进行正确的连接,并将电机驱动器与主控器进行正确的连接。

电机驱动器一般包含电源插座、信号接口和通讯接口等接口,需要根据相关接口的要求进行正确的接线。

4.传感器接线:传感器是用于检测机床运动状态的重要组件。

在接线时,需要将传感器与主控器进行正确的连接。

传感器一般包含信号接口和电源插座等接口,需要根据相关接口的要求进行正确的接线。

在接线完成后,需要对FANUC数控系统进行调试,以确保系统能够正常运行。

调试过程中,需要注意以下几个步骤:1.系统软件安装与配置:首先需要进行系统软件的安装和配置,包括操作系统和数控系统软件。

安装完成后,还需要对系统软件进行相应的配置,以适应机床的具体要求。

2.系统参数设置:系统参数设置是调试过程中的一个重要环节,它包括对主控器、显示器、操作面板、电机驱动器和传感器等各个组件的参数进行设置。

通过设置系统参数,可以使系统更好地适应机床的特性和工作要求。

3.运动轴校准:运动轴校准是调试过程中的一个重要环节,它包括对机床各个运动轴的位置、速度和加速度等参数进行校准。

发那科(FANUC)CNC系统与机床的连接及调试发那科计算机数控系统是最畅销的机床控制系统。

目前在国内主要使用0系统和0i系统,针对广大用户的实际情况,本文简要叙述这两种系统的连接及调试,掌握了这两种系统,其它FANUC系统的调试则迎刃而解。

1.调机步骤:⑴.接线:按照设计的机床电柜接线图和系统连接说明书(硬件)中(书号:B-61393或B-63503)绘出的接线图仔细接线。

⑵.拔掉CNC系统和伺服(包括主轴)单元的保险,给机床通电。

如无故障,装上保险,给机床和系统通电。

此时,系统会有#401等多种报警。

这是因为系统尚未输入参数,伺服和主轴控制尚未初始化。

⑶.设定参数:①. 系统功能参数(既所谓的保密参数):这些参数是订货时用户选择的功能,系统出厂时FANUC已经设好,0C和0i不必设。

但是,0D(0TD和0MD)系统,须根据实际机床功能设定#932--#935的参数位。

机床出厂时系统功能参数表必须交给机床用户。

②. 进给伺服初始化:将各进给轴使用的电机的控制参数调入RAM区,并根据丝杠螺距和电机与丝杠间的变速比配置CMR和DMR。

方法如下:·设参数SVS,使显示器画面显示伺服设定屏(Servo Set)。

0 系统设参数#389/0位=0;0i系统设参数#3111/0位=1。

然后在伺服设定屏上设下列各项:·初始化位置0。

此时,显示器将显示P/S 000报警,其意义是要求系统关机,重新启动。

但不要马上关机,因为其它参数尚未设入。

应返回设定屏继续操作。

·指定电机代码(ID)。

根据被设定轴实际使用的电机型号在“伺服电机参数说明书(B—65150)”中查出其代码,设在该项内。

·AMR设0。

·设定指令倍比CMR。

CMR=命令当量/位置检测当量。

通常设为1。

但该项要求设其值的1倍,所以设为2。

·设定柔性变速比(N/M)。

根据滚珠丝杠螺距和电机与丝杠间的降速比设定该值。