镁合金化成处理工艺

- 格式:ppt

- 大小:753.00 KB

- 文档页数:39

镁合金外壳制作工艺流程本文档旨在介绍镁合金外壳制作的工艺流程,以帮助读者了解该过程的步骤和操作要点。

1. 材料准备首先,需要准备以下材料和设备:- 镁合金材料- 模具- 手动或自动剪切机- 冷却液- 研磨机和磨料2. 切割和预加工2.1 切割将镁合金材料根据需求的尺寸使用手动或自动剪切机进行切割。

确保切割时刀具锋利,避免产生过多的切割痕迹。

2.2 预加工在切割完成后,对镁合金外壳的边缘和表面进行预加工。

使用研磨机和适当的磨料对切割边缘进行修整,以确保边缘光滑且无毛刺。

3. 模具制作和注塑成型3.1 模具制作根据所需的外壳形状和尺寸,制作适用的模具。

如果需要,可以寻求专业模具制作厂商的帮助。

3.2 注塑成型将处理好的镁合金材料放入模具中,然后使用注塑设备将其加热并注入模具中。

确保模具充满,并使镁合金材料完全填充模具的每一个细节。

4. 冷却和固化注塑成型完成后,将模具放置在冷却液中,以降低温度并加快固化过程。

确保完全固化后才移除模具。

5. 后处理在固化完成后,进行必要的后处理步骤,如去除模具痕迹、打磨表面等,以提高外壳的质量和外观。

6. 检验和质量控制最后,对制作好的镁合金外壳进行检验和质量控制。

检查外壳的尺寸、表面质量和强度等参数,确保符合设计要求和标准。

以上为镁合金外壳制作的简要工艺流程介绍,其中的具体细节和步骤可能因使用的设备和具体要求而有所不同。

在实际操作过程中,请遵循相关安全规范和操作指南,并根据实际情况适当调整工艺流程。

(字数:243)。

镁合金化成处理工艺及时间

镁合金化成处理是一种将镁合金表面涂上一层氧化层的处理方法,旨在提高镁合金的耐腐蚀性、耐磨性和表面硬度等性能。

常用的化成处理方法包括硫酸化成、铬酸化成、磷酸化成等。

化成处理的时间和具体工艺因材料、要求和生产批次不同而有所差异。

一般来说,化成处理时间在15分钟至1小时之间,处理温度在30℃至70℃之间。

具体的操作流程如下:

1.清洗:将待处理的镁合金表面清洗干净,除去油污和杂质。

2.浸泡:将镁合金置于化成液中,浸泡时间根据要求和工艺不同,一般为15分钟至1小时。

3.清洗:将镁合金从化成液中取出,用清水彻底清洗干净表面。

4.干燥:将清洗干净的镁合金放置于通风干燥处,使其完全干燥。

需要注意的是,化成处理后的镁合金表面会形成一层氧化层,这层氧化层虽然可以增强镁合金的耐腐蚀性和硬度,但也会阻碍表面涂层的附着力,因此在进行化成处理后,需要及时进行涂层或其他后续处理。

- 1 -。

镁合金压铸件的表面处理技术镁合金压铸件的表面一般需要依次进行预处理(清理、脱脂、酸洗等)、镀膜、涂装(喷漆、喷塑、镀金属等)等处理,通常所说的镁合金压铸件的表面处理指的是镀膜这道工艺,其主要作用是在压铸件表面形成与油漆、塑料或金属附着性能好的具有耐腐蚀性的保护膜层。

目前,在镁合金压铸领域中主要采用的是湿法表面处理方法,也就是,使用处理溶液进行的表面处理方法。

现有的表面处理技术不尽相同,我们根据成膜条件,将镁合金压铸件的表面处理技术归纳为化学成膜和阳极氧化成膜二大类,下面分别予以介绍。

1.化学成膜化学成膜技术主要是指镁合金压铸件通过在化学溶液中进行一定时间的接触、利用工件与化学处理液之间的化学反应在工件表面形成保护膜层的一类表面处理技术。

主要包括铬化、磷化、锌置换和化学腐蚀等处理技术。

1)铬化处理铬化处理就是工作在以铬酸或重铬酸盐等为主体的处理溶液中进行浸渍,使表面产生氧化镁、氧化铬或铬酸盐保护膜层的表面处理技术。

典型的处理规范如表1所示。

通常含铬离子处理液的成膜性较好,对工件的表面质量要求不高,对厚、薄工件均适用。

铬化处理膜层均匀,厚度通常为0.5-3μm,可使工件的耐腐蚀性可以提高数十倍。

镁合金的铬化处理研究开展得较多,较为成熟,但由于铬离子对人体和环境的副作用较大,所以其应用已在逐渐减少。

2.磷化处理磷化处理就是工件在以磷酸或磷酸盐为主体的溶液中进行浸渍或采用喷枪进行喷淋,使表面产生完整的磷酸盐保护膜层的表面处理技术。

典型的处理规范如表2所示。

磷化处理液的成膜性不如铬化处理液的好,对工件的表面质量要求较高,通常不太适合于表面质量差的薄壁压铸件(壁厚小于2mm)的表面处理。

磷化处理膜层的厚度较大,作为油漆底层,可使漆膜的粘附力、耐潮湿性和耐蚀能力提高几十倍至几百倍。

镁合金磷化处理的研究较少,目前的应用十分有限。

3.锌置换处理锌置换处理就是工件在以锌盐为主体的溶液中(通常加入焦磷酸盐)进行浸渍,使表面进行锌置换,从而产生完整的保护膜层的表面处理技术。

Jitech(吉特克)无铬环保化成系列技术资料镁合金皮膜化成工艺说明书2010年12月更新深圳市吉同镁合金表面技术有限公司电话:(+86-755)22061792传真:(+86-755)28116737网址:电子邮件:avayin@技术部:tech@业务部:sales@1.工艺流程:脱脂→水洗×2→皮膜预处理→超声波水洗→水洗×1→漂白去灰→水洗×2→皮膜处理→水洗×2→吹干/甩干→烘干5%JT-T0310%JT-SM10%NaOH10%JT-PA/PC10%JT-JB0.1%JT-PBJT-PD(仅开槽时用) 55~75℃45℃~55℃RT75℃~95℃RT~45℃120~150℃5分~10分1~3分3分~7分5~10分30秒~3分20~30分超声波超声波重工流程一:皮膜不良→皮膜预处理→超声波水洗→水洗×1→漂白去灰→水洗×2→皮膜处理→水洗×2→吹干/甩干→烘干45℃~55℃RT75℃~95℃RT~45℃120~150℃1~2分3分~7分5~10分30秒~3分20~30分超声波重工流程二:皮膜不良→漂白去灰→水洗×2→皮膜处理→水洗×2→吹干/甩干→烘干75℃~95℃RT~45℃120~150℃5~10分30秒~3分20~30分2.各工序的说明:1)脱脂:用5%JT-T03水溶液作为脱脂液。

处理温度55℃以上,使用时加超声波辅助清洗5~10分钟。

脱脂效果可以看素材表面的挂水状况。

对于表面油污严重的工件,要提高作业温度并延长脱脂的处理时间。

2)水洗:自来水(据当地的水质情况,建议用纯水)。

用2段清洗,每段各清洗1分钟。

防止脱脂液带入皮膜预处理液。

保持打气与溢流。

3)皮膜预处理:用10%的JT-SM水溶液,也叫酸洗活化。

清洗工件表面较深层的脱模剂及氧化物、污染物。

处理温度:45℃~55℃,处理时间:1~3分钟。

镁合金熔化工艺设备:压铸工厂内,一套典型的溶化设备包括下列项目:1、可将镁锭预热到150O C以上的预热熔炉;2、加锭到熔化炉中的设备;3、一个熔化系统;4、熔炉的坩埚为中碳钢,外包一层耐热钢;5、料液的传输采用电加热的不含镍耐热钢管完成;6、将料液加入压铸机内可通过下列各设备进行,如手动给汤、虹吸管、气泵、活塞泵、电磁泵等;7、熔炉上配有盖子,上面有必需的温度测量、液面控制、输料管、给汤泵、保护气体系统,以及用来检查及清洁熔炉的开口。

镁合金的熔化前准备工作:压铸界的朋友都知道,熔融金属接触到或与水混合时,不论何种金属,水立即变成蒸汽,引起所谓的井喷式爆炸。

镁不仅与水反应,同时产生热量和氢气,根据水量的多少,反应还可以引起氢气爆炸,导致严重灾难,因此,必须小心让镁锭干燥和注意可能与熔融镁发生接触的物品,压铸时保持干燥。

为此,镁锭在未预热到150O C前,切不可放入熔融的镁合金中。

毫不夸张地说,以下讲到的压铸处理中的安全问题,完全取决于水清除的控制情况。

镁合金的预热温度为150 –350O C,水的沸点为100O C,所以最低为150O C,随着温度的升高,镁合金的化学性质越来越活跃,很容易发生化学变化(氧化)。

当镁合金加热到350O C 时,应加保护气体保护。

镁合金熔炉:镁合金可在用电热丝、油或气加热的熔炉中溶化。

因气价低廉,美国普遍使用气热炉。

然而,因为气热炉上垢块会导致坩埚磨损及水气形成的弊端,正大量使用电热炉。

在欧洲,电热炉占主导地位。

电热炉操作简单,能精确控制温度。

在熔炉内部和发热元件附近都安装了热电炉来防止过度加热。

一、新开炉装料1、现在镁合金主要有AZ91D、AM60B、AM50A、AS41B等种类,以AZ91D镁合金料为常用,镁合金锭一般规格为4-12公斤/锭,这里以每锭7公斤的AZ91D压铸镁合金料为例,介绍新开炉装料的方法。

首先取30块干燥的镁合金锭料,其中15块料以1/3、2/3的比例切开,另外15块料以1/2的比例切开。

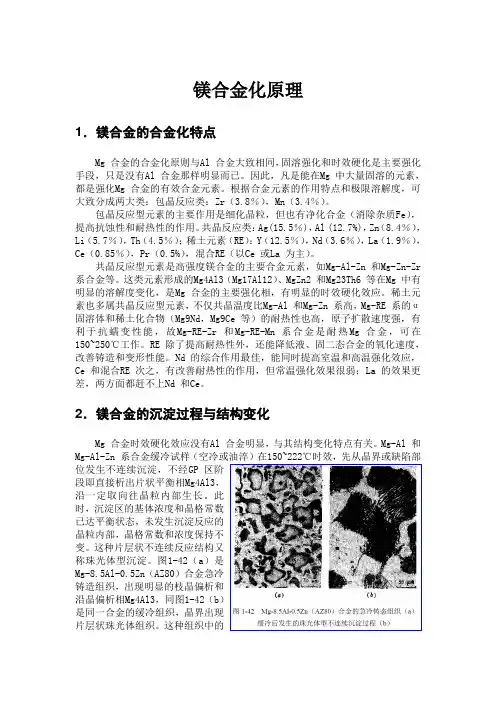

镁合金化原理1.镁合金的合金化特点Mg 合金的合金化原则与Al 合金大致相同,固溶强化和时效硬化是主要强化手段,只是没有Al 合金那样明显而已。

因此,凡是能在Mg 中大量固溶的元素,都是强化Mg 合金的有效合金元素。

根据合金元素的作用特点和极限溶解度,可大致分成两大类:包晶反应类:Zr(3.8%),Mn(3.4%)。

包晶反应型元素的主要作用是细化晶粒,但也有净化合金(消除杂质Fe),提高抗蚀性和耐热性的作用。

共晶反应类:Ag(15.5%),Al (12.7%),Zn(8.4%),Li(5.7%),Th(4.5%);稀土元素(RE):Y(12.5%),Nd(3.6%),La(1.9%),Ce(0.85%),Pr(0.5%),混合RE(以Ce 或La 为主)。

共晶反应型元素是高强度镁合金的主要合金元素,如Mg-Al-Zn 和Mg-Zn-Zr 系合金等。

这类元素形成的Mg4Al3(Mg17Al12)、MgZn2 和Mg23Th6 等在Mg 中有明显的溶解度变化,是Mg 合金的主要强化相,有明显的时效硬化效应。

稀土元素也多属共晶反应型元素,不仅共晶温度比Mg-Al 和Mg-Zn 系高,Mg-RE 系的α固溶体和稀土化合物(Mg9Nd,Mg9Ce 等)的耐热性也高,原子扩散速度强,有利于抗蠕变性能,故Mg-RE-Zr 和Mg-RE-Mn 系合金是耐热Mg 合金,可在150~250℃工作。

RE 除了提高耐热性外,还能降低液、固二态合金的氧化速度,改善铸造和变形性能。

Nd 的综合作用最佳,能同时提高室温和高温强化效应,Ce 和混合RE 次之,有改善耐热性的作用,但常温强化效果很弱;La 的效果更差,两方面都赶不上Nd 和Ce。

2.镁合金的沉淀过程与结构变化Mg 合金时效硬化效应没有Al 合金明显,与其结构变化特点有关。

Mg-Al 和Mg-Al-Zn 系合金缓冷试样(空冷或油淬)在150~222℃时效,先从晶界或缺陷部位发生不连续沉淀,不经GP 区阶段即直接析出片状平衡相Mg4Al3,沿一定取向往晶粒内部生长。

镁合金挤压工艺流程

镁合金挤压工艺流程是指将镁合金材料通过挤压工艺加工成所需形状的流程。

一般来说,该工艺流程包括以下几个步骤:

1. 材料准备:首先需要选择适合挤压的镁合金材料,然后将其切割成一定长度的坯料,以备后续加工。

2. 加热预处理:将坯料加热至一定温度,进行预处理,以提高其塑性和可挤压性。

3. 模具设计:根据所需产品的形状和尺寸,设计出合适的模具,并对其进行制造和调试。

4. 挤压加工:将预处理后的坯料放入挤压机中,利用一定压力将其挤压成模具所设计的形状。

5. 冷却处理:挤压成型的镁合金材料还需要进行冷却处理,以消除应力和改善其性能。

6. 表面处理:根据需求,可对挤压成型的镁合金材料进行表面处理,如喷涂、抛光、氧化等。

7. 成品检验:最后,需要对挤压成型的镁合金制品进行质量检验,确保其满足设计要求和产品标准。

通过以上工艺流程,可以生产出各种形状和尺寸的高质量镁合金制品,广泛应用于汽车、航空航天、电子等领域。

- 1 -。