AZ31B 镁合金挤压工艺研究

- 格式:doc

- 大小:185.50 KB

- 文档页数:3

AZ31镁合金板材的限制性模压工艺研究中期报告

中期报告:AZ31镁合金板材的限制性模压工艺研究

研究背景:AZ31镁合金是一种具有良好可加工性和高强度的轻质材料,被广泛应用于航空航天、汽车、电子等领域。

其中,板材常用于结构件的制造,而限制性模压(SPM)工艺是一种替代传统冷轧加工的新技术,能够实现高效率的材料成形。

研究目的:探究AZ31镁合金板材限制性模压工艺的可行性,并优化工艺参数。

研究内容:

1.实验设计

选取板材厚度、阳极氧化层厚度、模具间隙、模具温度等因素进行组合实验设计,通过统计分析得到主要因素和交互作用。

2.材料制备

采用真空电弧熔炼-铸态轧制-热轧制备AZ31镁合金板材,取样制备阳极氧化层。

3.限制性模压加工

采用硬合金模具进行模压加工,记录压力、温度等参数,得到板材的力学性能和表面质量。

研究进展:

1.实验结果分析

通过方差分析(ANOVA)得出最优组合方案为板材厚度为1mm、阳极氧化层厚度为10μm、模具间隙为0.05mm、模具温度为160℃,对应材料的屈服强度和延伸率分别为174MPa和17.5%。

2.优化参数探究

根据实验结果,进行模具温度与间隙的交互作用分析,确定最佳阈值为模具温度为150℃,间隙为0.1mm。

3.力学性能评估

采用拉伸试验和显微组织观察等方法,评估板材的力学性能和表面质量,发现其较高的屈服强度和延伸率在实际应用中能够获得更好的机械性能。

结论与展望:

AZ31镁合金板材的限制性模压工艺是可行的,并且在适当的参数范围内能够得到优化的力学性能和表面质量。

未来,需要进一步探究工艺的稳定性和应用范围,以及材料的微观组织与力学性能之间的关系。

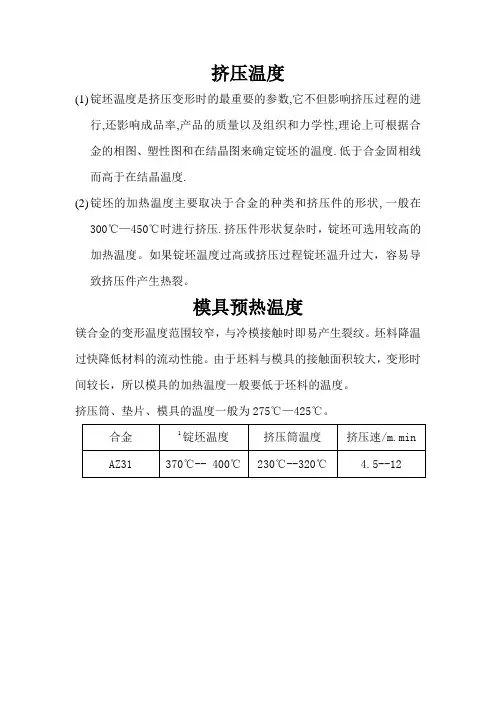

挤压温度

(1)锭坯温度是挤压变形时的最重要的参数,它不但影响挤压过程的进

行,还影响成品率,产品的质量以及组织和力学性,理论上可根据合金的相图、塑性图和在结晶图来确定锭坯的温度.低于合金固相线而高于在结晶温度.

(2)锭坯的加热温度主要取决于合金的种类和挤压件的形状,一般在

300℃—450℃时进行挤压.挤压件形状复杂时,锭坯可选用较高的加热温度。

如果锭坯温度过高或挤压过程锭坯温升过大,容易导致挤压件产生热裂。

模具预热温度

镁合金的变形温度范围较窄,与冷模接触时即易产生裂纹。

坯料降温过快降低材料的流动性能。

由于坯料与模具的接触面积较大,变形时间较长,所以模具的加热温度一般要低于坯料的温度。

挤压筒、垫片、模具的温度一般为275℃—425℃。

AZ31B 镁合金挤压工艺研究黄光胜, 汪凌云, 范永革金属成形工艺Vol. 20 №. 5 2002:11-14镁及镁合金是所有金属结构材料中最轻的,其密度只有1. 74g/ cm3 ,是铝的2/ 3 ,比钢轻78.1 %。

与其它金属材料以及工程塑料相比,镁合金具有很高的比强度和比钢度。

镁合金已被誉为21 世纪的金属,近年来在汽车、航空航天、电子工业领域获得了迅速的发展,而且发展前景越来越好[1 ,2 ] 。

作为一种新兴金属材料,镁的现有使用状况远没有充分发挥镁合金材料的潜在优势,镁合金在实际工业应用方面的发展远不及铝合金和钢铁工业,其规模只有铝业的1/ 50 ,钢铁工业的1/ 160[3 ] 。

其主要原因是: (1) 作为工程材料,大多数的镁结构件都来自压铸这一种加工方式,限制了产品品种和类型; (2) 应用范围小,镁压铸件的80 %来自汽车工业,而且90 %又是室温使用的结构件,且主要局限于小体积零件。

由于镁的晶体结构为密排六方,塑性不及面心立方结构的铝,塑性成形能力差[4 ] ,因而镁合金在压铸成形领域优先得到重视和发展。

变形镁合金与铸造镁合金相比,有更优良的综合力学性能,因此为了推动镁合金在航空、航天、汽车、摩托车等领域内的大量应用,发展我国的镁工业,必须大力开发变形镁合金及其生产工艺。

对镁合金的挤压工艺进行了生产性试验研究。

1 实验方法及挤压参数的确定1. 1 实验方法试验合金为AZ31B ,其成分为表1。

在油炉中熔炼,所用原料为Mg(1 级) ,Al (1 级) ,Zn (1级) ,Al-10 %Mn 中间合金。

熔炼过程中采用熔剂保护,石墨模铸造。

棒材与型材铸锭尺寸为<108mm ×250mm ,管材铸锭的尺寸为( <117mm/ <35mm) ×260mm。

铸锭均匀化处理温度为400 ℃,保温时间为12h。

铸锭均匀化处理后,车外皮,再挤压。

棒材与型材在1250t 卧式挤压机上成形,管材在600t 的立式挤压机上成形。

Science and Technology &Innovation ┃科技与创新2018年第07期·57·文章编号:2095-6835(2018)07-0057-03AZ31B 镁合金笔记本外壳冲压工艺技术研究高孝书,赵雪妮(陕西科技大学,陕西西安710021)摘要:研究了AZ31B 镁合金笔记本外壳冲压成形工艺,分析了单工艺参数和多工艺参数对冲压成形性能的影响,确定了工艺参数对冲压成形深度影响的先后顺序。

研究表明,采用正交优化后的工艺参数组合能显著提高AZ31B 镁合金笔记本外壳的冲压成形性能。

关键词:AZ31B 镁合金;笔记本外壳;冲压;正交优化中图分类号:TG27文献标识码:ADOI :10.15913/ki.kjycx.2018.07.057本文选用1.0mm 厚AZ31B 镁合金板材作为研究对象,运用DEFORM 和DYNAFORM 有限元数值模拟与热冲压试验相结合的手段,研究了影响冲压成形性能的单工艺参数以及多工艺参数的组合。

1单工艺参数的影响分析1.1凸模圆角的影响本文研究了凸模圆角半径R p =0.75mm 、1.5mm 、3mm 、6mm 、12mm 的冲压成形情况,直壁圆角半径R c =4mm ,压边力F =9800N ,板材温度T b =250℃,凸模温度T p =100℃,由图1和图2可见,凸模圆角半径(R p )越大,最大冲压成形深度越大,镁合金的冲压成形性能越好。

1.2凹模直壁圆角的影响如图2所示,凹模直壁圆角半径R c =1mm 、3mm 、5mm 、7mm 、9mm 、11mm 、13mm ,冲压成形深度总体上随凹模直壁圆角半径的增大而增大,在R c =9mm 时,最大冲压成形深度达到最大值,继续增大凹模直壁圆角半径,冲压成形性能降低,从而验证了Chen Fuh-kuo 等提出存在最佳凹模直壁圆角半径的论断。

1.3凸凹模间隙的影响运用DEFORM 对凸凹模间隙Z =1.0mm 、1.1mm 、1.2mm 、1.3mm 、1.4mm 、1.5mm 的成形情况进行模拟计算。

第4期(总第143期)2007年8月机械工程与自动化M ECHA N ICAL EN GI NEER IN G & AU T O M A T IO N N o.4A ug.文章编号:1672-6413(2007)04-0081-03AZ 31B 镁合金正挤压成形工艺研究*王向东,张宝红,张治民(中北大学材料科学和工程学院,山西 太原 030051)摘要:研究了A Z31B 镁合金正挤压工艺与模具的设计,试验结果表明A Z31B 镁合金经400℃保温16h 均匀化退火后,在挤压温度为250℃~450℃、挤压比为20的工艺条件下,能挤出具有较高表面质量的制品,而且随着锭坯温度的增加,变形抗力峰值减少,较挤压前能获得比较致密的组织和良好的力学性能。

关键词:A Z 31B 镁合金;正挤压;模具中图分类号:T G376.2 文献标识码:A*国家自然科学基金资助项目(50605059)收稿日期:2007-01-23;修回日期:2007-03-07作者简介:王向东(1982-),男,江苏江阴人,硕士研究生。

0 引言进入20世纪90年代以来,由于镁合金具有一系列的优点,在美、英、日、德等发达国家,镁合金以其巨大的发展势头在航空、汽车、电子通讯等广阔的领域中不断得到开发与应用。

与铸造镁合金相比[1],变形镁合金在组织上更细、成分上更均匀、内部更致密,更具有发展前途和潜力,通过变形可以生产出尺寸多样的管、棒、板、型材及锻件产品,并可以通过材料组织的控制和热处理工艺的应用,获得更高的强度、更好的延展性和更多样化的力学性能,从而满足更多样化结构件的需求。

变形镁合金的塑性变形主要有模锻、挤压、轧制等方法,其中挤压是最基本的方法,与其它塑性变形方法相比,经过挤压加工的镁合金产品具有较高的强度、较好的延展性和力学性能。

本研究就是以AZ31B 变形镁合金铸棒为例,采用正挤压加工方法形成镁合金棒材,同时,对其挤压工艺与模具设计进行了初步的研究和探讨。

AZ31B镁合金板材温成形冲压性能研究的开题报告一、研究背景AZ31B镁合金是一种轻质高强度金属材料,广泛应用于航空航天、汽车制造、电子以及医疗设备等领域。

然而,由于其晶粒细小、易氧化等特性,AZ31B镁合金常常难以进行加工成形。

因此,在进行AZ31B镁合金加工成形之前,需要对其温成形冲压性能进行深入研究,以提高其加工成形能力和工艺稳定性。

二、研究目的和意义本研究将以AZ31B镁合金板材为对象,采用温成形和冲压工艺研究其力学行为和变形机理,以揭示其内部微观结构和宏观性质之间的关系。

通过研究AZ31B镁合金板材的温成形冲压性能,可以为制定镁合金板材的成形加工工艺提供科学依据,同时为深入开发和利用AZ31B镁合金的应用提供技术支持。

三、研究内容和方法1.研究内容:(1)AZ31B镁合金板材的制备;(2)AZ31B镁合金板材的温度对力学行为的影响;(3)AZ31B镁合金板材在不同温度下的冲压力学行为;(4)AZ31B镁合金板材温成形和冲压变形机理的分析和研究。

2.研究方法:(1)使用工业纯氧将原料粉末在惰性气氛下进行球磨处理,然后使用真空感应熔炼法制备AZ31B镁合金板材;(2)采用万能试验机,通过单调拉伸、剪切实验等探究AZ31B镁合金板材的温度依存性;(3)使用冲压机进行冲压实验,分析AZ31B镁合金板材冲压时的力学行为;(4)通过综合分析实验结果及其金相显微镜观察等手段,深入研究AZ31B镁合金板材的变形机理与内部结构演化规律。

四、预期研究结果通过本研究,预计可以得到AZ31B镁合金板材的力学行为和变形机理数据,进一步分析该材料在温成形和冲压加工过程中的力学响应,并探讨其内部微观结构和宏观性质之间的关系。

这些结果将为AZ31B镁合金的制造和应用提供更为丰富和精细的科学依据。

AZ31镁合金挤压-轧制薄板组织及性能的研究的开题报告

一、研究背景

AZ31镁合金是一种常用的轻质高强度材料,其具有良好的耐腐蚀性、导热性和

抗磨损性等特点,在航空、汽车、电子等领域都有广泛应用。

其中,AZ31镁合金挤压-轧制薄板的制备工艺备受关注,因其制备过程简单,能够在保证高强度的同时获得较为良好的塑性,因此具有广泛的应用前景。

二、研究目的

本研究旨在通过对AZ31镁合金挤压-轧制薄板的组织和性能进行分析,探究挤压-轧制工艺对AZ31镁合金薄板的影响规律,为该类薄板的制备提供可靠的理论依据和

实验数据支持。

三、研究内容

1. 采用挤压和轧制工艺制备AZ31镁合金薄板;

2. 通过扫描电镜、X射线衍射和硬度测试等手段,对挤压-轧制薄板的显微组织

和力学性能进行分析;

3. 探究挤压-轧制工艺对AZ31镁合金薄板组织和力学性能的影响规律。

四、研究方法

1.采用挤压和轧制工艺制备薄板;

2.利用扫描电镜观察薄板显微组织;

3.利用X射线衍射分析AZ31镁合金的晶体结构;

4.利用硬度测试分析挤压-轧制薄板的力学性能。

五、研究意义

通过对AZ31镁合金挤压-轧制薄板的组织和性能研究,可以更深入地理解挤压-

轧制工艺对AZ31镁合金组织和力学性能的影响。

为该类薄板的制备提供实验数据支持,为进一步完善AZ31镁合金材料设计提供理论依据。

硕士学位论文2电磁超声能场对铸轧板坯微观组织和织构的影响因此,其织构分布比普通铸轧板更加散漫,取向极密度更低,晶粒的取向聚集现象更少,但其柱面织构分布却比普通铸轧镁板略高,这是因为在铸轧过程中产生的再结晶组织增加晶粒的柱面取向。

2.4本章小结由t/。

由1/。

图2.11两种铸轧镁合金带坯的柱面取向分布通过复合能场铸轧实验和普通铸轧实验制备了两种AZ31B镁合金铸轧带坯,对比分析两种带坯的微观组织和织构,可得如下结论:(1)复合能场可以使镁合金带坯晶粒明显细化和均匀化。

普通铸轧得到的镁合金带坯平均晶粒尺寸(直径)为75.851.tm,枝晶网胞发达;复合能场铸轧得到的镁合金带坯平均晶粒尺寸(直径)为40.501.tm,大部分晶粒为椭球状的等轴晶,有细小的再结晶组织存在。

(2)织构测试表明:两种的镁合金带坯在铸轧过程中均形成以基面织构和柱面织构为主的原始织构。

铸轧带坯在复合能场作用下,原始织构的强度降低,各织构组分分布更均匀,锥面织构组分提高,择优取向较弱。

硕士学位论文3AZ31B镁合金温轧的组织、织构和力学性能演变形量的增加而提高,并基本呈现出RD方向最大,450方向次之,TD方向最小的现象。

复合能场铸轧镁板三个方向的屈服强度、抗拉强度和延伸率始终高于普通铸轧镁板,各向异性程度小于普通铸轧镁板。

而热轧镁板的初始屈服强度、抗拉强度都较高,但在后续温轧中增加缓慢。

(4)三种镁合金板材的延伸率变化规律各不相同:复合能场铸轧镁板的延伸率前四个道次温轧时稳定增加,在第五道次大幅度增加,第六七道次减小;普通铸轧镁板延伸率前两个道次略有减小,然后逐渐增加,最后两道次减小;商用热轧镁板的初始延伸率较大,但在前四道次温轧中逐渐减小,第五道次开始缓慢增加。

(5)在温轧过程中,复合能场铸轧镁板第五道次温轧板材表现出细小均匀的微观组织和散漫的织构分布,其综合力学性能超过同道次的热轧镁板。

AZ31镁合金型材挤压的分析研究

1、镁合金棒材质量对挤压型材质量的影响

铸态熔炼镁棒的质量对挤压型材的质量有决定性影响,如果镁棒有缩松、夹杂、偏析和组织成份等缺陷,会严重影响型材的表面质量和力学性能。

2、挤压筒和镁棒温度对挤压型材质量的影响

挤压筒和镁棒温度过高将使挤压型材的表面出现烧损、横裂纹和各种划痕等缺陷。

降低挤压筒温度和镁棒的预热温度可减少裂纹和划痕的形成,并能减轻型材的表面氧化,但如果不降低挤压速度,则可能加大挤压设备的磨损,增加折旧成本。

3、挤压速度对挤压型材质量的影响

不论挤压镁合金还是铝合金,材料本身的变形能力决定了挤压速度的大小,也决定了挤压时的工作温度。

在金属镁合金挤压过程中,金属材料变形本身会释放大量挤压热,所以在模具中金属变形时的实际工作温度并不会降低。

但是由于镁合金熔点低、易氧化,所以挤压速度过快又会引起型材表面快速升温,导致表面烧损,如果挤压速度超过镁合金材料本身变形能力,则会出现表面裂纹等缺陷。

挤压速度过低,挤压热释放少模具温度低,容易发生挤不动的现象,并降低产量,增加生产成本。

4、模具预热温度对挤压型材质量的影响

模具预热温度过低将导致镁棒温度快速下降,发生挤不动现象,设备磨损严重;而温度过高也会使型材表面出现烧损、横裂纹和黑褐色。

出现挤不动现象时,有两种方法解决模具内残料问题,一是用铝合金将剩余的镁合金挤出来,然后在碱液中溶解并清洗模具;另一种是将残余镁合金和模具一起加热再继续挤压。

5、细小晶粒度对挤压型材质量的影响

通过对挤压型材各种情况下产品显微组织分析和力学性能检测,可以看出晶粒越细小、产品力学性能越好。

AZ31变形镁合金挤压成形工艺研究摘要:选择AZ31 变形镁合金,设计了实心棒材、矩形和圆形截面薄壁空心型材试样,对坯料加热、模具预热、润滑剂、挤压比、挤压速度及挤压力等工艺问题与工艺参数,进行了系统的试验研究,总结了成形规律和确定工艺参数的方法,对生产应用将起到重要的参考作用。

关键词:AZ31 镁合金挤压成形工艺研究目前,国内的变形镁合金有MB1、MB2(Az31)、MB3、MB5、MB6、MB7、MB8、MB11、MB14和MB15 等。

变形镁合金的塑性变形,主要有模锻、挤压、轧制等方法,其中,挤压是最基本的方法,它不仅是获得作为进一步加工零件的棒材的方法,也是将棒材成形为零件和复杂型材的方法。

作者选择AZ31 变形镁合金为原材料,设计了实心棒材、矩形和圆形截面薄壁空心型材试样,对挤压过程及工艺参数进行了系统试验研究。

研究内容及结果论述如下。

1. 挤压前坯料的加热1.1 加热温度镁具有密排六方晶格,室温下只有基面{0 0 0 1}产生滑移,因此镁及镁合金在常温下进行塑性成形很难;加热至200℃以上时,第一类角锥面{1 0 1 1}产生滑移,塑性得到较大的提高;225℃以上时第二类角锥面{1 0 1 2}也可能产生滑移,塑性进一步提高。

因此镁合金宜在200℃以上成形。

镁合金状态图是确定镁合金挤压温度的首要依据。

从镁合金状态图中可以得到某种镁合金的熔化温度和合金中有第二相析出时温度。

于是可以得到挤压温度范围在这两个温度范围内,但这只是一个粗略的温度范围。

为了比较准确的确定该种镁合金的挤压温度范围,需要对这种镁合金的塑性图和变形抗力图以及再结晶图加以分析研究。

从镁合金的塑性图可以得到在某个温度范围内其塑性最高。

于是坯料的加热温度范围可以选择在这个温度范围之内。

Mg-Al-Zn 合金状态图是确定镁合金挤压温度的首要依据。

AZ31 的熔化温度是603℃。

2、从230℃开始,合金中有第二相析出。

因此,AZ31 的挤压温度范围一定在230~603℃范围内。

AZ31镁合金挤压成形微观组织演化的试验研究与数值模拟一、概述镁合金作为轻质、高强度的材料,在航空航天、汽车制造和电子产品等多个领域具有广泛的应用前景。

镁合金在成形过程中存在固有的缺陷和较低的力学性能,限制了其应用范围。

随着挤压成形技术的不断发展,通过改变模具结构、坏料形状及润滑条件等参数,可以有效地改善镁合金的成形性能并扩大其应用领域。

为了更深入地了解镁合金挤压成形过程中的微观组织演化行为,本文采用实验研究方法与数值模拟相结合的方式,系统地对AZ31镁合金的挤压成形微观组织演化进行了研究。

通过对实验数据进行数值模拟,旨在揭示挤压温度、应变速率和变形速度等工艺参数对微观组织演化的影响规律,并建立相应的本构模型。

研究结果有助于优化镁合金挤压成形工艺,指导实际生产。

1. 镁合金的应用及重要性随着科技的进步和工业的发展,对金属材料的需求日益增长,特别是高性能轻质合金材料。

镁合金作为轻质、高强度、优良的导电和导热性能于一体的轻质合金,在航空、航天、汽车制造、电池工业及通讯等领域具有广泛的应用前景和战略意义。

镁合金的应用不仅可以降低对石油资源的依赖,减少环境污染,而且能够提高相关产品的性能和使用寿命,因此研究镁合金的应用及重要性显得尤为重要。

在众多的轻质合金中,镁合金以其低密度、高比强度和刚度、优异的减震性能以及良好的电磁屏蔽性能等优点,受到广泛关注。

特别是在航空航天领域,采用镁合金可以大幅减轻飞行器的重量,提高燃油经济性和运载能力。

在汽车制造业中,镁合金的应用则有助于提高汽车的工作效率、降低能耗以及环保减排。

镁合金在电子器件、电池和通讯器材等领域的应用也都展现出巨大的市场潜力和发展前景。

镁合金在加工过程中也存在一些挑战,如流动性差、难以热处理强化等,这些因素限制了镁合金在一些领域的广泛应用。

深入研究镁合金挤压成形过程中的微观组织演化规律,对于揭示其塑性变形机制和提高镁合金的综合性能具有重要意义。

镁合金作为一种具有广泛应用前景和重要价值的轻质合金材料,其研究不仅有助于推动相关领域的技术进步,还可为国家的战略发展提供有力支持。

收稿日期:2005-08-06第一作者简介:陈 林(1982-),男,安徽宣城人,重庆大学材料学院硕士研究生,主要研究方向为变形镁合金冲压成形研究。

AZ31B 镁合金板材冲压成形性能研究陈 林,汪凌云,卢志文(重庆大学材料科学与工程学院,重庆400044)摘要:由于镁合金板材的冲压产品具有较好的力学性能和表面质量而成为镁合金材料应用的一个趋势。

然而,目前它的许多成形性能参数尚未研究,这也影响了镁合金冲压成形工艺的设计。

为了研究镁合金薄板的冲压成形性能,试验得到了一些成形性能参数,并为镁合金冲压成形的有限元模拟提供了重要的试验参数。

关键词:镁合金;冲压成形性能;应变强化指数;厚向异性系数中图分类号:TG1467.22 文献标识码:A 文章编号:1007-7235(2006)01-0031-04Research to property of AZ 31B magnesium alloy sheet drawingC HEN Lin,WA NG Ling 2yun,LU Zhi 2wen(College of Ma ter ials Science and Engineering,Chongqing University,Chongqing 400044,China)Abstr act :Product of drawn magnesium allo y sheet will be a trend of the use of it because o f i t .s excellent mechanic pro perty.How 2ever ,many parameter of forming property of o f magnesiu m haven .t been researched,and it impede seriously the stamping forming en 2geering.In this paper,so me typical experiment w as studied and so me importan t parameters have been concluded.These result can al 2so be the essential parameters that used in finite element simulatio n of s tamping forming o f magnesium alloy.Key wor ds :mag nesi um alloy;stamping formability;wo rk-hardening exponential;the coefficien t of normal aniso rtopy镁合金是结构材料中密度最低的金属,具有比强度高、刚度好、电磁界面防护性强等特点,被誉为/21世纪绿色工程金属结构材料0,在航空航天,汽车、电子信息、民用家电等领域均已得到广泛的应用,并且具有广阔的应用前景和开发潜力。

AZ31B 镁合金挤压工艺研究黄光胜, 汪凌云, 范永革金属成形工艺Vol. 20 №. 5 2002:11-14镁及镁合金是所有金属结构材料中最轻的,其密度只有1. 74g/ cm3 ,是铝的2/ 3 ,比钢轻78.1 %。

与其它金属材料以及工程塑料相比,镁合金具有很高的比强度和比钢度。

镁合金已被誉为21 世纪的金属,近年来在汽车、航空航天、电子工业领域获得了迅速的发展,而且发展前景越来越好[1 ,2 ] 。

作为一种新兴金属材料,镁的现有使用状况远没有充分发挥镁合金材料的潜在优势,镁合金在实际工业应用方面的发展远不及铝合金和钢铁工业,其规模只有铝业的1/ 50 ,钢铁工业的1/ 160[3 ] 。

其主要原因是: (1) 作为工程材料,大多数的镁结构件都来自压铸这一种加工方式,限制了产品品种和类型; (2) 应用范围小,镁压铸件的80 %来自汽车工业,而且90 %又是室温使用的结构件,且主要局限于小体积零件。

由于镁的晶体结构为密排六方,塑性不及面心立方结构的铝,塑性成形能力差[4 ] ,因而镁合金在压铸成形领域优先得到重视和发展。

变形镁合金与铸造镁合金相比,有更优良的综合力学性能,因此为了推动镁合金在航空、航天、汽车、摩托车等领域内的大量应用,发展我国的镁工业,必须大力开发变形镁合金及其生产工艺。

对镁合金的挤压工艺进行了生产性试验研究。

1 实验方法及挤压参数的确定1. 1 实验方法试验合金为AZ31B ,其成分为表1。

在油炉中熔炼,所用原料为Mg(1 级) ,Al (1 级) ,Zn (1级) ,Al-10 %Mn 中间合金。

熔炼过程中采用熔剂保护,石墨模铸造。

棒材与型材铸锭尺寸为<108mm ×250mm ,管材铸锭的尺寸为( <117mm/ <35mm) ×260mm。

铸锭均匀化处理温度为400 ℃,保温时间为12h。

铸锭均匀化处理后,车外皮,再挤压。

棒材与型材在1250t 卧式挤压机上成形,管材在600t 的立式挤压机上成形。

挤压温度定为400 ℃,挤压筒和模具温度比挤压温度低,取380 ℃。

为满足组织和力学性能要求,一般挤压比λ≥8 ,棒材的λ为10 ~25 ,管材、型材的λ为10 ~45。

选择挤压速度为1 ~2. 5 m/ min。

对铸锭和挤压出的棒材、管材、型材取样,在OLYMPUS 金相显微镜上进行微观组织观察。

在WE2100 万能材料试验机上对棒材、管材、型材进行室温力学性能测试。

1. 2 挤压参数的确定(1)挤压温度的确定。

挤压温度是挤压参数中最活跃的因素,它不但影响挤压过程的进行,还影响收得率、产品的质量以及力学性能等。

从理论上考虑,应根据合金的相图、塑性图、和再结晶图[5 ] ,即挤压温度应低于合金的固相线高于再结晶温度,并且是塑性较好的温度,但实际上远比此复杂,尤其对镁合金而言,它易烧、易爆,需要格外注意。

根据以上因素综合考虑,将镁合金的挤压温度定为300~450 ℃[6 ] ,挤压筒、垫片、模具的温度一般比挤压温度低25 ℃,以补偿由于摩擦热、变形热而引起的温升。

考虑到以上情况, 对AZ31B 而言, 取挤压温度为400 ℃。

(2)挤压速度的确定。

选择挤压速度的原则是,在保证制品不产生表面裂纹毛刺和扭拧、弯曲、波浪、间隙、扩(并) 口以及尺寸等重量问题的前提下,当挤压机能力允许时,速度越快越好。

但挤压速度的确定同挤压温度一样,也十分复杂。

挤压速度的大小受合金、状态、毛料、尺寸、挤压方法、挤压力、工具、制品复杂程度、挤压温度、模孔数量、润滑条件等的影响[7 ,8 ] 。

因此综合考虑,AZ31B 的挤压速度定为1~2. 5m/ min。

(3)挤压比的确定。

为使镁合金在挤压过程中达到正常的加工效果,必须使断面减缩率保持在一定的范围内[6 ] 。

试验的挤压比确定为:棒材的λ为10~25 ,管材、型材的λ为10~45 。

2 试验结果2. 1 铸锭组织铸锭的铸态组织如图1 ,基体为α固溶体,在基体上存在大量粗大枝晶, 少量的第二相Mg17Al12呈骨骼状分布于枝晶间和晶界处。

均匀化处理后的组织如图2 ,在基体上的枝晶数量大大减少,在枝晶之间以及基体上还存在着少量的Mg17Al12 第二相,Mg17Al12 相是在均匀化处理冷却过程中析出。

枝晶数目的减少,说明在均匀化过程中,凝固期间产生的枝晶偏析减少,枝晶与基体的成分分布更均匀。

图1 AZ31B 铸锭显微组织图2 AZ31B 铸锭均匀化后显微组织2. 2 挤压材的组织与性能表2 AZ31B 棒材、管材、型材的室温力学性能试验中共挤出了11 种规格的棒材、管材和型材,其力学性能见表2。

加工态纵向面的组织如图3所示,该组织为等轴晶,是典型的再结晶组织。

由于加工温度高,在加工过程中已发生了动态再结晶。

图3 挤压材纵向显微组织3 分析与讨论镁合金在凝固过程中,当熔融的金属凝固成铸锭时,其化学成分与组织是不均匀的。

在铸造过程中,由于快速冷却和非平衡结晶的结果,常在铸锭中造成晶内偏析及区域偏析,并在铸锭内形成很大的内应力[8 ] 。

由于偏析和在晶界以及枝晶间存在Mg17Al12 第二相,使镁合金的热塑性降低,加工性能变坏。

在400 ℃×15h 的均匀化处理过程中,通过原子扩散,可在很大程度上消除晶内偏析和内应力。

改善了铸锭化学成分与组织的不均匀性,提高其工艺塑性。

滑移沿原子密度最大的面和此面上原子密度最大的方向进行滑移时,所需能量最小,因此只有原子排列最密或较密的面以及这些面上原子排列最密或较密的方向才能发生滑移[9 ] 。

室温下,镁的塑性变形限于基面{0001} < 112 -0 > 滑移及锥面{101 -2} <1 > 孪生[4 ,5 ] ;高温下,纯镁可沿{101 -1} < 112 -0 >滑移[5 ] 。

因此与铝晶体的12 个几何滑移系及5个独立滑移系相比,镁塑性比铝差。

所以为使镁合金能实现塑性变形,笔者采用了热挤压,通过提高温度来激活{101 -1} < 112 -0 > 滑移系,增加镁合金的塑性。

金属在挤压变形区中处于强烈的三向压应力状态可以充分发挥其塑性,提高其变形能力,获得大变形量,因此,对于镁合金这类塑性较差的金属,挤压成形是最容易实现的塑性变形[10 ] 。

挤压时的应力状态为三向压缩,应变状态为两向缩短一向伸长。

在一般冷挤压以及温挤压时,沿挤压方向的晶粒应该是拉长。

但实际情况是沿挤压方向的晶粒是等轴状晶粒(图3) ,这说明在挤压过程中发生了动态再结晶。

在塑性变形过程中总存在一定的加工硬化,因此金属变形的流变应力会随应变的增加而增加。

当变形温度很低时应力基本上随应变呈线性增长。

当较高温度(0. 5 T m) 变形时,材料处于高塑性状态,这样就会同时进行着加工硬化和动态软化两个矛盾的过程。

加工硬化是由于在外加应力作用下增大了位错密度和由于位错之间的交互作用而形成各种稳定、非稳定的位错组态,动态软化包括位错密度的降低和位错重新排列成低能量状态组织[11 ] 。

在热变形过程中,主要的软化过程为动态回复和动态再结晶。

镁合金的层错能低[4 ] ,因此400 ℃下挤压时,其回复过程并不很强,主要是动态再结晶。

加工温度较高,在加工过程中发生了动态再结晶,从图3 中可知,加工态的组织为细小的等轴晶,因此挤压材呈现出良好的力学性能。

4 结论(1) 铸锭经400 ℃×12h 的均匀化处理后,进行热挤压,其挤压温度为400 ℃,挤压速度为1~2.5m/ min ,挤压比为10~45 。

共挤出了11 种规格的棒材、管材、型材(工字型、槽型、角形、方形、T 形等) 。

(2) 压出的棒材、管材、型材有较好的力学性能,抗拉强度σb 在275~285MPa 之间,屈服强度σ0. 2 在220~225MPa 之间,延伸率δ在15 %~17 %之间。

(3) Z31B 镁合金在400 ℃挤压时,发生了动态再结晶,其挤压材的显微组织为细小的等轴晶。

参考文献[1 ] Kojima Y. Platform Science and Technology for Advanced Magnesium Alloy[J ] . Material Science Forum , 2000 , (350~351) : 3 - 18.[2 ] E Aghion , B Bronfin. Magnesium alloys Development towards the 21’st Century[J ] . Material Science Forum , 2000 , (350-351) : 19 - 28.[3 ] Robert E , Bob Brown. MagCon 2000 , 2’nd Australasian Magnesium Conference[J ] . Light metal age , 2000 , 58(9/10) : 44 - 46.[4 ] Cahn RW. 非铁合金的结构与性能[M] . 丁道云等译. 北京: 科学出版社, 1999 :109 - 115.[5 ] John Wiley. Magnesium and its alloys [M] . USA: Sons ,Inc. , 1960 :108 - 125.[6 ] M M Avedesian , H Baker , etc. . ASM Speicalty Handbook Magnesium and Magnesium Alloys[M] . ASM International , 1999 :165 - 166.[7 ]王祝堂, 田荣璋. 铝合金及其加工手册[M] . 湖南: 中南工业大学出版社, 1989 :4692479.[8 ]《轻金属材料加工手册》编写组. 轻金属材料加工手册(上册) [M] . 北京: 冶金工业出版社, 1980 :200 - 203.[9 ]汪凌云. 实用金属塑性成形物理冶金学[M] . 重庆: 科学技术文献出版社重庆分社, 1990 :4 - 19.[10 ]谢建新, 刘静安. 金属挤压理论与技术[M] . 北京:冶金工业出版社, 2001 :1 - 7.[11 ]毛卫民, 赵新兵. 金属的再结晶与晶粒长大[M] . 北京:冶金工业出版社, 1994 :197 - 213.。