钳工实训课题四方体、五方体锉配工艺过程

- 格式:doc

- 大小:612.50 KB

- 文档页数:6

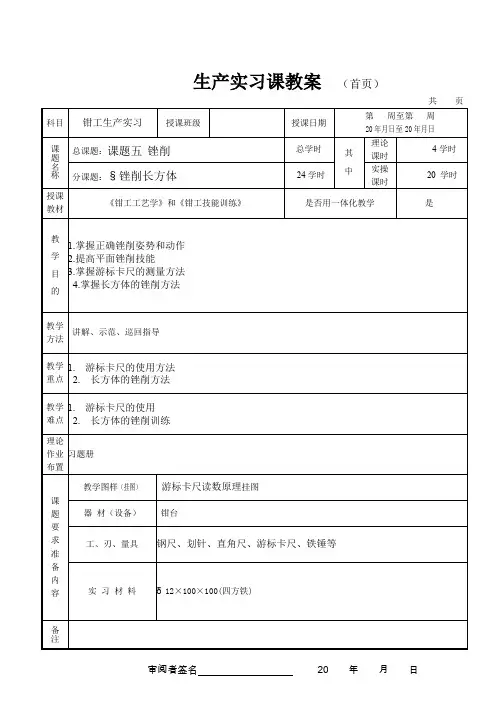

《钳工工艺与技能训练》教案实训教学课题 项目5任务2锉削长方体锉削长方体教学学时6学时学时教学目标知识目标:(一)巩固锉削姿势,提高锉削熟练程度;(一)巩固锉削姿势,提高锉削熟练程度;(二)正确使用相关量具,掌握相关测量方法;(二)正确使用相关量具,掌握相关测量方法; (三)掌握长方体加工方法及加工精度。

能力目标:(一)能根据已知条件判断长方体的加工方法;(一)能根据已知条件判断长方体的加工方法;(二)提高动手操作、分析和解决问题的能力。

情感目标:(一)增强观察能力和联系实际解决问题的能力;(一)增强观察能力和联系实际解决问题的能力; (二)增强团队协作精神,提高学习兴趣;(二)增强团队协作精神,提高学习兴趣; (三)培养学生精益求精的工匠精神。

教学重、难点教学重点:长方体的加工步骤;长方体的加工步骤;教学难点:平面度及垂直度的控制。

教学方法理实一体化教学、示范法、任务驱动法理实一体化教学、示范法、任务驱动法教学过程授课步骤时间分配 师生互动 (学生反馈) 教学效果(教师点评)一、强调安全操作规程、技能训练要求 约10分钟分钟 二、上节课授课内容回顾 约10分钟分钟三、引入新课大国工匠核潜艇下水过程大国工匠核潜艇下水过程约10分钟分钟四、分组实践操作1、该班学生人数为30人,都是男生。

5人一组,分成6个小组,发布任务;约5分钟分钟2、教师进行“入门指导”、教师进行“入门指导” 2.1、平面锉削要领、平面锉削要领 正确姿势和动作正确姿势和动作2.2、检查平面度的方法、检查平面度的方法 刀口尺对光检查刀口尺对光检查 透光均匀透光均匀 用塞尺检查平面度值用塞尺检查平面度值平面上米字形多个方位检查平面上米字形多个方位检查 2.3、长方体加工步骤、长方体加工步骤先平面、后平行面、再垂直面先平面、后平行面、再垂直面 大面控制小面约20分钟分钟 示范讲解示范讲解3、将待加工毛坯按照加工先后顺序分成7个工序,分别为:个工序,分别为:① 检查来料尺寸、去毛刺检查来料尺寸、去毛刺 约2分钟分钟学生操作,教师指导教师指导② 加工第一面、检查平面度加工第一面、检查平面度约40分钟分钟学生操作,教师指导 ③ 加工第一面的平行面、检查平面度和与第一面的平行度,保证尺寸第一面的平行度,保证尺寸约30分钟分钟学生操作,教师指导 ④ 加工已加工面的垂直面、检查平面度和与第一面的垂直度与第一面的垂直度约30分钟分钟学生操作,教师指导 ⑤ 加工第四面,检查平面度和与第一面的垂直度,并保证尺寸垂直度,并保证尺寸 约30分钟分钟学生操作,教师指导 ⑥ 修整两个端面,保证尺寸修整两个端面,保证尺寸 约15分钟分钟 学生操作,教师指导 ⑦ 全面精度复检、修棱去毛刺全面精度复检、修棱去毛刺 约5分钟分钟学生操作,教师指导4、学生自评、互评、学生自评、互评约13分钟分钟 教师点评教学反思本次教学采用理实一体化教学模式,很好地结合示范法和任务驱动法进行了项目教学。

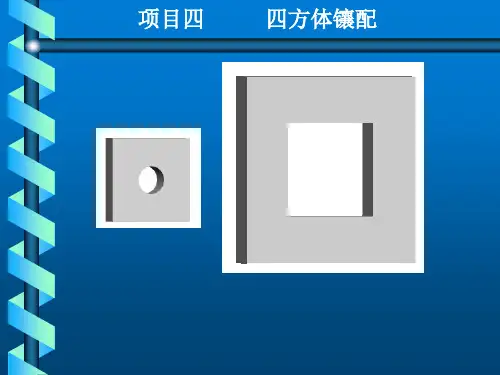

项目六综合练习—锉配四方体(9课时)Ⅰ、学习目标1、掌握四方体的锉削方法和工具使用时的注意事项。

2、会排孔。

3、会检查锉配误差。

4、会修整四方体。

Ⅱ、工作任务1、坯料制作。

2、小方块制作。

3、外四方体制作。

4、试配及修整。

Ⅲ、任务活动过程任务一四方体坯料制作1.毛坯制作:利用65*100的一块钢板,制作两块尺寸分别为60.5mm*60.5mm和24.5mm*24.5mm的钢板上钉钉。

注意:长方体各边必须平行或垂直;各平面必须锉平,并达到一定的表面质量(R a≤3.2um);尺寸公差均为±0.05制作步骤:1.先锉平A、B二平面,并保证两平面各自的直线度、平面度及它们之间的垂直度。

2.划线。

以A面为基准,划出高度60.5mm。

(e线)以B面为基准,划出高度60.5mm。

(d线)3.以e线为依据,锯割下坯料,并锉平E平面,保证E平面与B平面的垂直度,长度为62.5±0.05mm。

4.以d线为依据,锯割下坯料一,并锉平D面,保证D面与A面的垂直度,宽度尺寸为60.5±0.05mm。

5.锉平坯料二的D面,保证与A`平面的垂直度。

6.划线:以D平面基准,划出高度24.5mm。

7.以f线为依据,锯割下坯料二。

任务二小方块制作1.先检查小方块毛坯的尺寸,然后加工好其中两个相邻平面,保证这两个平面的平面度、垂直度及表面粗糙度。

2.以加工好的两平面为基准,分别锉削其余两个平面,使之达到尺寸精度mm(二处),同时,保证这两个平面的平面度及与两个基准平面的垂直24003.0度,另外还要使这两个平面达到一定的表面粗糙度(R a≤3.2um)。

任务三外四方体制作1.根据图纸要求,先制作好60±0.05*60±0.05的坯料。

2.根据图纸要求,利用高度游标尺划线。

并用已制作好小方块,来检查所划的线是否符合要求。

注意:一定要根据实际尺寸来划线,否则中间孔的尺寸可能偏差会有点大。

四方体、五方组合体五方组合体装配图五方组合体件1五方组合体件2五方组合体件3五方组合体配分表1.参考工艺(1)加工件21)首先钻铰ø8H7,选择合适的芯轴装入孔中,使其配合间隙为最小。

及180°±2′ 20尺寸的加工方法如图10所示,将被加工平面放 2)加工200.003置于平板上,对芯轴上素线进行测量(厚度两侧要同时进行测量),旋转5次锉削该加工平面直至达到尺寸精度要求。

加工尺寸时同时要通过正弦规保证角度值。

(2)加工件1与件3外形尺寸,不但要保证尺寸精度及较高的位置精度,还要保证件1与件3的80尺寸一致,目的是配作孔时利于精度的保证。

1)加工件1下端两孔的图10 加工示意图其中一孔,要保证两个方向尺寸误差控制在±0.05以内。

2)配作件3的孔①用精密平口钳对80方向上进行夹紧,用0级刀口直角尺对两件侧面进行调整,使两件的侧面对齐后紧固平口钳。

②用ø8中心钻配钻件3孔,只需将件3锪出定心锥孔即可。

③将工件从平口钳上取出,完成钻孔、铰孔。

④翻转件1,同样方法配作件3另一孔。

3)将芯轴装配进件1与件3孔中,使其相连接,然后将件1和件3整体翻转,以件3孔为基准配作件1的另一孔,方法同上。

(3)加工件3角度面角度值和对称度通过正弦规来保证。

将件2放置于件3上,对件1进行比较,当高度加工到一致时为合格。

注意此时最好是将件2、件3配合后的高度尺寸略高于件1,目的是利于装夹时能使配合间隙达到最好。

(4)将件1与件3用芯轴连接,平口钳将三件夹紧配作件1上端ø8的孔。

注意:本课件要装配好以后再对间隙进行检测。

装配不上不于检测。

长沙职业技术学院之邯郸勺丸创作教案系别:机械工程系课程名称:钳工实训授课班级:主讲教师:程鹏年学期长沙职业技术学院课程教学进度计划表年学期主讲教师签字:程鹏主讲教师所在系教研主任签字:教师所在系负责人签字:年月日注:1、“课程考核及成绩评定法子”一栏要填上考试还是考查,考试次数,平时成绩和各次考试成绩所占比例等有关事项。

2、此表一式四份(一份任课教师留存、一份向学生公布、一份教师所在系留存、一份交教务处存档)。

教务处制长沙职业技术学院教学计划教案编写时间:注:1、本页内容针对所讲授课程的总体情况填写;2、预留版面不敷可另附页。

长沙职业技术学院教案(课次)总第课时技能训练图:长沙职业技术学院教案(课次)总第课时技能训练图:加工工艺:1.按图样要求锉削好外廓甚而,达到尺寸60±0.02mm,80±0.05mm,及垂直度和平等度要求。

2.按要求划出凹凸形体加工线,并钻工艺孔4-Ø3mm。

3.加工凹形面(1)按划线锯去垂直一角,粗,细锉两垂直而根据80mm处实际尺寸,通过控制60mm的尺寸误差值(本处应控制在80mm处实际尺寸减去20°-0.05mm的范围内),从而包管达到20°-0.05mm的尺寸要求;同样根据60mm处的实际尺寸,通过控制40mm的尺寸要求;同样根据60mm处的实际尺寸,通过控制40mm的尺寸误差(本处应控制在1/2×60处的实际尺寸加10+0.025-0.05 范围内),从而包管在取得尺寸20°-0.05mm同时,又能包管其对称度在0.10mm内。

(2)按划线锯去另一垂直角,用上述方法控制并锉对尺寸20°°-0.05mm的尺寸要求可直接丈量锉对。

4.加工凹形面。

(1)用钻头钻出排孔,并锯除凹形面的多余部分,然后粗锉至接触线条。

(2)细锉凹形顶端面,根据80mm处的实际尺寸,通过控制60mm的尺寸误差值,从而包管达到凸形件端面的配合精度要求。

四方体、五方组合体

五方组合体装配图

五方组合体件1

五方组合体件2

五方组合体件3

五方组合体配分表

1.参考工艺

(1)加工件2

1)首先钻铰ø8H7,选择合适的芯轴装入孔中,使其配合间隙为最小。

及180°±2′ 20尺寸的加工方法如图10所示,将被加工平面放 2)加工200

.0

03

置于平板上,对芯轴上素线进行测量(厚度两侧要同时进行测量),旋转5次锉削该加工平面直至达到尺寸精度要求。

加工尺寸时同时要通过正弦规保证角度值。

(2)加工件1与件3外

形尺寸,不但要保证尺寸精

度及较高的位置精度,还要

保证件1与件3的80尺寸一

致,目的是配作孔时利于精

度的保证。

1)加工件1下端两孔的图10 加工示意图

其中一孔,要保证两个方向尺寸误差控制在±0.05以内。

2)配作件3的孔

①用精密平口钳对80方向上进行夹紧,用0级刀口直角尺对两件侧面进行调整,使两件的侧面对齐后紧固平口钳。

②用ø8中心钻配钻件3孔,只需将件3锪出定心锥孔即可。

③将工件从平口钳上取出,完成钻孔、铰孔。

④翻转件1,同样方法配作件3另一孔。

3)将芯轴装配进件1与件3孔中,使其相连接,然后将件1和件3整体翻转,以件3孔为基准配作件1的另一孔,方法同上。

(3)加工件3角度面角度值和对称度通过正弦规来保证。

将件2放置于件3上,对件1进行比较,当高度加工到一致时为合格。

注意此时最好是将件2、件3配合后的高度尺寸略高于件1,目的是利于装夹时能使配合间隙达到最好。

(4)将件1与件3用芯轴连接,平口钳将三件夹紧配作件1上端ø8的孔。

注意:本课件要装配好以后再对间隙进行检测。

装配不上不于检测。