PCBA外观检验标准_(IPC-A-610E 完整)

- 格式:doc

- 大小:615.00 KB

- 文档页数:37

ipca610e标准IPC-A-610E标准是电子组装行业中广泛使用的标准,它规定了电子组件的外观和可靠性验收标准。

IPC-A-610E标准对于电子制造商和组装商来说,是非常重要的,因为它可以帮助他们确保产品的质量,提高客户满意度,降低产品退货率。

本文将对IPC-A-610E标准进行详细介绍,包括标准的内容、应用范围以及对电子组装行业的意义。

IPC-A-610E标准包含了大量的图例和文字描述,用于指导电子组件的外观验收。

它主要包括了外观验收的标准、可靠性验收的标准以及验收的分类。

外观验收主要包括焊接、引脚、连接器、印刷电路板等方面,而可靠性验收则包括了焊点、引脚、连接器的可靠性等方面。

IPC-A-610E标准还将验收分为了三个类别,分别是类1、类2和类3,分别对应了不同的产品应用环境和要求。

IPC-A-610E标准的应用范围非常广泛,它适用于各种类型的电子组件,包括了表面安装技术(SMT)、插件组件、印刷电路板等。

不论是在消费类电子产品、工业控制设备还是航空航天领域,IPC-A-610E标准都有着重要的应用价值。

通过严格遵守IPC-A-610E标准,可以确保电子产品的质量和可靠性,提高产品的市场竞争力。

IPC-A-610E标准对于电子组装行业来说,意义重大。

首先,它可以帮助制造商和组装商明确产品的外观和可靠性验收标准,提高产品的一致性和稳定性。

其次,IPC-A-610E标准还可以帮助制造商和组装商降低产品的缺陷率,提高产品的可靠性和稳定性。

最后,严格遵守IPC-A-610E标准可以提高客户的满意度,增强品牌的信誉度,从而提升企业的竞争力。

总之,IPC-A-610E标准是电子组装行业中非常重要的标准,它对于电子制造商和组装商来说具有重要的指导意义。

通过严格遵守IPC-A-610E标准,可以提高产品的质量和可靠性,降低产品的缺陷率,提升客户的满意度,增强企业的竞争力。

因此,我们应该充分认识IPC-A-610E标准的重要性,积极推动其在电子组装行业中的应用,为行业的发展贡献力量。

精心整理文件批准ApprovalRecord页脚内容1、目的Purpose:建立PCBA外观检验标准,为生产过程的作业以及产品质量保证提供指导。

2、适用范围Scope:2.1本标准通用于本公司生产任何产品PCBA的外观检验(在无特殊规定的情况外)。

包括公司内部生产和发外加工的产品。

2.2特殊规定是指:因零件的特性,或其它特殊需求,PCBA的标准可加以适当修订,其有效性应超越通用型的外观标准。

3、3.13.2产3.3【沾锡】(Wetting):系焊锡沾覆于被焊物表面,沾锡角愈小系表示焊锡性愈良好。

【沾锡角】(WettingAngle)被焊物表面与熔融焊锡相互接触的各接线所包围的角度(如附件),一般为液体表面与其它被焊体或液体的界面,此角度愈小代表焊锡性愈好。

【不沾锡】(Non-Wetting)被焊物表面无法良好附着焊锡,此时沾锡角大于90度。

【缩锡】(De-Wetting)原本沾锡的焊锡缩回。

有时会残留极薄的焊锡膜,随着焊锡回缩,沾锡角则增大。

【焊锡性】熔融焊锡附着于被焊物上的表面特性。

页脚内容4、引用文件ReferenceIPC-A-610E机板组装国际规范5、职责Responsibilities:无6、工作程序和要求ProcedureandRequirements6.1检验环境准备6.1.1照明:室内照明800LUX以上,必要时以(三倍以上)(含)放大照灯检验确认;6.1.2ESD防护:凡接触PCBA必需配带良好静电防护措施(配带干净手套与防静电手环接上静电7.14芯片状(Chip)零件的最大焊点(三面或五面焊点)页脚内容。

ipc-a-610e标准IPC-A-610E标准。

IPC-A-610E标准是IPC(国际电子行业协会)发布的一项电子组装标准,旨在规范电子组件的外观和质量要求,为电子制造业提供了重要的参考依据。

本标准作为电子行业的通用标准,被广泛应用于电子制造和组装过程中,对于提高产品质量、降低生产成本、提升企业竞争力具有重要意义。

IPC-A-610E标准主要涵盖了电子组件的外观要求、焊接质量、包装要求等内容,通过详细的图表和规范,对于电子组件的各项指标进行了具体规定,为电子制造过程中的质量控制提供了重要的参考依据。

本标准的发布,不仅为电子制造企业提供了统一的质量标准,也为客户提供了明确的产品验收标准,有助于提高产品的一致性和稳定性。

在IPC-A-610E标准中,对于电子组件的外观要求进行了详细的描述,包括焊接表面的平整度、焊点的形状和尺寸、焊接位置的正确性等方面。

通过对外观的要求,可以直观地判断电子组件的质量,避免因外观不良而导致的性能问题。

同时,本标准还对焊接质量进行了严格的规定,包括焊接的均匀性、焊接的牢固度、焊接的表面质量等方面,确保焊接质量符合标准要求,提高了产品的可靠性和稳定性。

此外,IPC-A-610E标准还对电子组件的包装要求进行了详细的规定,包括包装材料的选择、包装方式的要求、包装标识的规定等内容。

通过对包装的要求,可以有效地保护电子组件免受外部环境的影响,确保产品在运输和储存过程中不受损坏,保证产品的质量和完整性。

总的来说,IPC-A-610E标准作为电子制造行业的重要标准,对于提高产品质量、降低生产成本、提升企业竞争力具有重要意义。

通过严格遵守本标准的要求,可以有效地提高产品的一致性和稳定性,降低产品的不合格率,提高企业的生产效率和竞争力。

因此,电子制造企业应当充分重视IPC-A-610E标准的执行,加强对标准内容的学习和理解,不断提高产品质量,满足客户的需求,赢得市场的信赖和认可。

总之,IPC-A-610E标准的发布和执行,对于推动电子制造行业的发展,提高产品质量,降低生产成本,提升企业竞争力具有重要的意义。

文件批准Approval Record文件修订记录Revision Record:1、目的Purpose:建立PCBA外观检验标准,为生产过程的作业以及产品质量保证提供指导。

2、适用范围Scope:2.1本标准通用于本公司生产任何产品PCBA的外观检验(在无特殊规定的情况外)。

包括公司内部生产和发外加工的产品。

2.2 特殊规定是指:因零件的特性,或其它特殊需求,PCBA的标准可加以适当修订,其有效性应超越通用型的外观标准。

3、定义Definition:3.1标准【允收标准】 (Accept Criterion):允收标准为包括理想状况、允收状况、拒收状况等三种状况。

【理想状况】 (Target Condition):此组装情形接近理想与完美的组装结果。

能有良好组装可靠度,判定为理想状况。

【允收状况】 (Accept Condition):此组装情形未符合接近理想状况,但能维持组装可靠度故视为合格状况,判定为允收状况。

【拒收状况】(Reject Condition):此组装情形未能符合标准,其有可能影响产品的功能性,但基于外观因素以维持本公司产品的竞争力,判定为拒收状况。

3.2 缺陷定义【致命缺陷】(Critical Defect):指缺陷足以造成人体或机器产生伤害,或危及生命财产安全的缺陷,称为致命缺陷,以CR表示的。

【主要缺陷】(Major Defect):指缺陷对制品的实质功能上已失去实用性或造成可靠度降低,产品损坏、功能不良称为主要缺陷,以MA表示的。

【次要缺陷】(Minor Defect):系指单位缺陷的使用性能,实质上并无降低其实用性,且仍能达到所期望目的,一般为外观或机构组装上的差异,以MI表示的。

3.3焊锡性名词解释与定义:【沾锡】(Wetting) :系焊锡沾覆于被焊物表面,沾锡角愈小系表示焊锡性愈良好。

【沾锡角】 (Wetting Angle) 被焊物表面与熔融焊锡相互接触的各接线所包围的角度(如附件),一般为液体表面与其它被焊体或液体的界面,此角度愈小代表焊锡性愈好。

文件批准A p p r o v a l R e c o r d文件修订记录Revision Record:1、目的Purpose:建立PCBA外观检验标准,为生产过程的作业以及产品质量保证提供指导。

2、适用范围Scope:2.1本标准通用于本公司生产任何产品PCBA的外观检验(在无特殊规定的情况外)。

包括公司内部生产和发外加工的产品。

2.2 特殊规定是指:因零件的特性,或其它特殊需求,PCBA的标准可加以适当修订,其有效性应超越通用型的外观标准。

3、定义Definition:3.1标准【允收标准】 (Accept Criterion):允收标准为包括理想状况、允收状况、拒收状况等三种状况。

【理想状况】 (Target Condition):此组装情形接近理想与完美的组装结果。

能有良好组装可靠度,判定为理想状况。

【允收状况】 (Accept Condition):此组装情形未符合接近理想状况,但能维持组装可靠度故视为合格状况,判定为允收状况。

【拒收状况】(Reject Condition):此组装情形未能符合标准,其有可能影响产品的功能性,但基于外观因素以维持本公司产品的竞争力,判定为拒收状况。

3.2 缺陷定义【致命缺陷】(Critical Defect):指缺陷足以造成人体或机器产生伤害,或危及生命财产安全的缺陷,称为致命缺陷,以CR表示的。

【主要缺陷】(Major Defect):指缺陷对制品的实质功能上已失去实用性或造成可靠度降低,产品损坏、功能不良称为主要缺陷,以MA表示的。

【次要缺陷】(Minor Defect):系指单位缺陷的使用性能,实质上并无降低其实用性,且仍能达到所期望目的,一般为外观或机构组装上的差异,以MI表示的。

3.3焊锡性名词解释与定义:【沾锡】(Wetting) :系焊锡沾覆于被焊物表面,沾锡角愈小系表示焊锡性愈良好。

【沾锡角】 (Wetting Angle) 被焊物表面与熔融焊锡相互接触的各接线所包围的角度(如附件),一般为液体表面与其它被焊体或液体的界面,此角度愈小代表焊锡性愈好。

文件批准Approval Record文件修订记录Revision Record:1、目的Purpose:建立PCBA外观检验标准,为生产过程的作业以及产品质量保证提供指导。

2、适用范围Scope:2.1本标准通用于本公司生产任何产品PCBA的外观检验(在无特殊规定的情况外)。

包括公司内部生产和发外加工的产品。

2.2 特殊规定是指:因零件的特性,或其它特殊需求,PCBA的标准可加以适当修订,其有效性应超越通用型的外观标准。

3、定义Definition:3.1标准【允收标准】 (Accept Criterion):允收标准为包括理想状况、允收状况、拒收状况等三种状况。

【理想状况】 (Target Condition):此组装情形接近理想与完美的组装结果。

能有良好组装可靠度,判定为理想状况。

【允收状况】 (Accept Condition):此组装情形未符合接近理想状况,但能维持组装可靠度故视为合格状况,判定为允收状况。

【拒收状况】(Reject Condition):此组装情形未能符合标准,其有可能影响产品的功能性,但基于外观因素以维持本公司产品的竞争力,判定为拒收状况。

3.2 缺陷定义【致命缺陷】(Critical Defect):指缺陷足以造成人体或机器产生伤害,或危及生命财产安全的缺陷,称为致命缺陷,以CR表示的。

【主要缺陷】(Major Defect):指缺陷对制品的实质功能上已失去实用性或造成可靠度降低,产品损坏、功能不良称为主要缺陷,以MA表示的。

【次要缺陷】(Minor Defect):系指单位缺陷的使用性能,实质上并无降低其实用性,且仍能达到所期望目的,一般为外观或机构组装上的差异,以MI表示的。

3.3焊锡性名词解释与定义:【沾锡】(Wetting) :系焊锡沾覆于被焊物表面,沾锡角愈小系表示焊锡性愈良好。

【沾锡角】 (Wetting Angle) 被焊物表面与熔融焊锡相互接触的各接线所包围的角度(如附件),一般为液体表面与其它被焊体或液体的界面,此角度愈小代表焊锡性愈好。

(IPC-A-610E 完整)本文档旨在提供PCBA外观检验规范,参考IPC-A-610E标准。

以下是针对PCBA外观检验的一些重要要点。

1. 引言PCBA外观检验旨在验证印刷电路板组件的外观质量,确保其符合质量标准和设计要求。

2. 检验标准PCBA外观检验应根据IPC-A-610E标准进行,该标准详细描述了各种外观检验项和接受/拒绝标准。

3. 检验项以下是常见的PCBA外观检验项:3.1. 焊接质量- 接头焊接:检查焊点是否平整,无焊露、焊球和焊洞等缺陷。

- 焊膏覆盖:检查焊膏是否覆盖整个焊盘,无空焊、漏焊等问题。

- 焊接位置:检查焊接元件是否正确安装在焊盘上。

- 焊接偏斜:检查焊盘是否水平、焊点是否垂直。

3.2. 元件质量- 元件安装:检查元件是否正确安装,无歪斜、漏装等问题。

- 元件损坏:检查元件是否完整,无破损、变形等问题。

- 元件位置:检查元件位置是否准确,无偏移、旋转等问题。

3.3. 非焊接质量- 印刷电路板:检查印刷电路板表面是否有划痕、腐蚀、破损等问题。

- 印刷标记:检查印刷电路板上的标记是否清晰可见。

- 线路走向:检查印刷电路板线路走向是否正确。

4. 接受/拒绝标准PCBA外观检验的接受/拒绝标准应根据IPC-A-610E标准进行判定。

根据具体情况,确定各项检验标准的可接受程度。

结论PCBA外观检验对确保产品质量至关重要。

通过遵循IPC-A-610E标准,可以确保PCBA外观质量符合要求,增强产品可靠性和可信度。

请注意,本文档仅为参考,具体的PCBA外观检验规范应根据实际情况和项目要求进行定制。

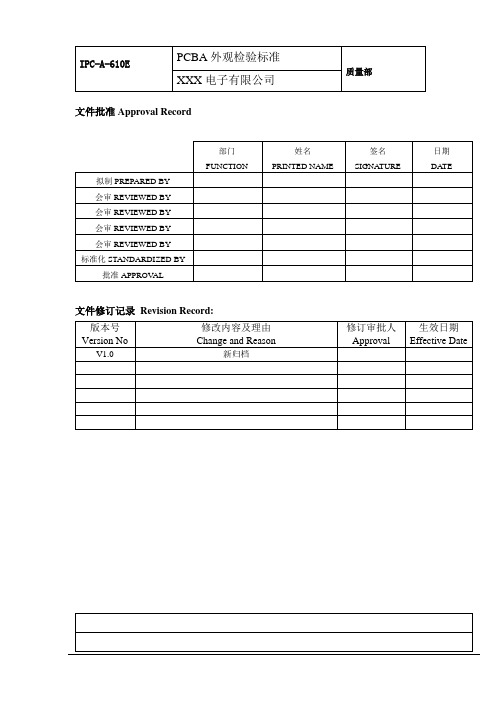

文件批准Approval Record

文件修订记录Revision Record:

1、目的Purpose:

建立PCBA外观检验标准,为生产过程的作业以及产品质量保证提供指导。

2、适用范围Scope:

2.1本标准通用于本公司生产任何产品PCBA的外观检验(在无特殊规定的

情况外)。

包括公司内部生产和发外加工的产品。

2.2 特殊规定是指:因零件的特性,或其它特殊需求,PCBA的标准可加以

适当修订,其有效性应超越通用型的外观标准。

3、定义Definition:

3.1标准

【允收标准】 (Accept Criterion):允收标准为包括理想状况、允收状况、拒收状况等三种状况。

【理想状况】 (Target Condition):此组装情形接近理想与完美的组装结果。

能有良好组装可靠度,判定为理想状况。

【允收状况】 (Accept Condition):此组装情形未符合接近理想状况,但能维持组装可靠度故视为合格状况,判定为允收状况。

【拒收状况】(Reject Condition):此组装情形未能符合标准,其有可能影响产品的功能性,但基于外观因素以维持本公司产品的竞争

力,判定为拒收状况。

3.2 缺陷定义

【致命缺陷】(Critical Defect):指缺陷足以造成人体或机器产生伤害,或危及生命财产安全的缺陷,称为致命缺陷,以CR表示的。

【主要缺陷】(Major Defect):指缺陷对制品的实质功能上已失去实用性或造成可靠度降低,产品损坏、功能不良称为主要缺陷,以MA

表示的。

【次要缺陷】(Minor Defect):系指单位缺陷的使用性能,实质上并无降低其实用性,且仍能达到所期望目的,一般为外观或机构组装

上的差异,以MI表示的。

3.3焊锡性名词解释与定义:

【沾锡】(Wetting) :系焊锡沾覆于被焊物表面,沾锡角愈小系表示焊锡性愈良好。

【沾锡角】 (Wetting Angle) 被焊物表面与熔融焊锡相互接触的各接线所包围的角度(如附件),一般为液体表面与其它被焊体或液体的界

面,此角度愈小代表焊锡性愈好。

【不沾锡】 (Non-Wetting)被焊物表面无法良好附着焊锡,此时沾锡角大于90度。

【缩锡】 (De-Wetting)原本沾锡的焊锡缩回。

有时会残留极薄的焊锡膜,随着焊锡回缩,沾锡角则增大。

【焊锡性】熔融焊锡附着于被焊物上的表面特性。

4、引用文件Reference

IPC-A-610E 机板组装国际规范

5、职责Responsibilities:

无

6、工作程序和要求Procedure and Requirements

6.1检验环境准备

6.1.1照明:室内照明 800LUX以上,必要时以(三倍以上)(含)放大照灯检验确认;

6.1.2 ESD防护:凡接触PCBA必需配带良好静电防护措施(配带干净手套与

防静电手环接上静电接地线);

6.1.3检验前需先确认所使用工作平台清洁。

6.2本标准若与其它规范文件相冲突时,依据顺序如下:

6.2.1本公司所提供的工程文件、组装作业指导书、返工作业指导书等提出的特殊需求;

6.2.2本标准;

6.2.3最新版本的IPC-A-610B规范Class 1

6.3本规范未列举的项目,概以最新版本的IPC-A-610B规范Class 1为标准。

6.4若有外观标准争议时,由质量管理部解释与核判是否允收。

6.6涉及功能性问题时,由工程、开发部或质量管理部分析原因与责任单位,并于维修后由质量管理部复判外观是否允收。

7、附录Appendix:

7.1沾锡性判定图示

图示:沾锡角(接触角)的衡量

7.2芯片状(Chip)零件的对准度 (组件X方向)

7.3芯片状(Chip)零件的对准度 (组件Y方向)

7.4圆筒形(Cylinder)零件的对准度

7.5鸥翼(Gull-Wing)零件脚面的对准度

7.6鸥翼(Gull-Wing)零件脚趾的对准度

7.7鸥翼(Gull-Wing)零件脚跟的对准度

7.8 J 型脚零件对准度

7.9鸥翼(Gull-Wing)脚面焊点最小量

7.10鸥翼(Gull-Wing)脚面焊点最大量

7.11 J型接脚零件的焊点最小量

7.12 J型接脚零件的焊点最大量工艺水平点

)

7.14芯片状(Chip)零件的最大焊点(三面或五面焊点)

7.15焊锡性问题 (锡珠、锡渣)

7.16卧式零件组装的方向与极性

7.18零件脚长度标准

Wh Lh

7.20立式电子零组件浮件

7.22机构零件(Jumper Pins、Box Header)组装外观(1)

(2)

7.24零件脚折脚、未入孔、未出孔

7.27零件破损(2)

7.28零件破损(3)

7.30零件面孔填锡与切面焊锡性标准(2)

7.31焊锡面焊锡性标准

7.32焊锡性问题(空焊、锡珠、锡渣、锡尖)。