模具设计评审 表

- 格式:xls

- 大小:103.00 KB

- 文档页数:2

模具验收协议项目名称:甲方:乙方:(甲方)(乙方)签字:签字:日期:日期:(一)模具委托加工信息委托加工模具清单模具交付地:(二)模具要求A 产品要求1.乙方根据甲方提供的数据为依据进行模具开发制作,同时乙方配合甲方进行产品的装配调整,最终通过甲方认可。

2.对表面有皮纹或喷砂的产品,必须符合最终客户提供的标准要求。

3.在乙方进行模具初步审核时,分型线必须得到甲方认可,同时分型线处的模具滑块必须配合良好,出现的分型线必须小于-——0.05mm均可。

4.乙方应参与甲方产品的设计优化,模具可行性分析并及时反馈修改意见。

5.乙方提交的设计方案(产品,模具)必须得到甲方的认可批准。

6.对于产品不许出现顶白,拉伤或由于模具冷却不好出现的缩痕,变形后收缩或因浇口设置问题出现的冷料,熔体流动分布不均,熔接痕等问题。

B模具与设备接口要求1.模具模板尺寸要求:见甲方提供的设备数据。

2.模具浇口定位环要求:见甲方提供的数据。

3. 模具接头要求:见甲方提供的设备数据。

(1)水管和油管接头(2)热流道电源接头(3)热电偶接头型号(4)上下模滑块接头C模具材料制造的模具必须满足大批量生产的能力(如模具在正常维修和保养的状态下,应不小于采购信息中模具使用寿命要求)钢材满足模具使用寿命要求。

D模具的抽芯及顶出1.大型模具顶出系统必须采用液压油缸系统。

2.顶针(顶块)顶出复位顺畅,且有防转措施,顶出复位弹簧。

3.油缸轴和相应的连接件必须做好防转措施,以便防止在使用过程中螺纹退出。

4.模具有机械式滑块必须有复位措施。

5.大型模具的顶出及抽芯必须采用位置控制,但不得采用油缸上的磁性信号来控制顶出或抽芯位置,顶出控制至少需在顶出的对角位置安装信号开关。

6.模具应保证在不使用脱模剂的情况下顺利脱模,且机械取件方便,注塑出的产品外观不能因模具问题而产生飞边,缩痕,熔接痕,表面波纹,翘曲变形,顶白等缺陷,产品表面无因强制脱模产生的拉白现象。

模具设计评审表评审日期:_项目名称:塑料原料:客户:零件名:缩短率:模具编号零件号:产品表面要求:模具设计师:产品版本:模腔数:评审人员:一般要求(注: =无; No=不经过;OK=经过 )NO OK 1)能否认真阅读过名辰技术要乞降项目资料.技术要求编号: MC-HW080125-OKSGM3082)产品能否放过缩短率 , 能否已镜像,产品数据能否最新版本. 产品版本号 :3) 产品注塑 / 油漆缺点能否剖析.附缺点地区图:4)模具成型可行性能否剖析 .5)缩印风险区能否已有客户确认 .附风险地区图 :6)融接线风险区能否已有客户确认.附风险地区图 :7)翘曲变形风险区能否已有客户确认.附风险地区图 :8)分型线能否正确 , 客户能否同意 .附客户同意记录 :9)模具基准角能否正确 .( 动模视图右下角 )10)流道大小和形式能否正确 .主流道尺寸 :分流道尺寸 :11)浇口尺寸和形状能否正确 ,能否在产品非外观侧 .浇口尺寸 :12)浇口能否经过模流剖析 .13)分流道前端能否有冷料穴 .14)冷却水道能否均衡 .15)顶杆排布能否均衡 , 合理 .16)吊装机构能否正确 .17)能否有楔紧块.OK18)排气槽能否足够 ( 导套底部 , 流道尾端 , 分型面 ).19)扁顶针能否有在型芯底部做锥形导向.20)双节顶针避空高度能否大于顶出距离.21)能否有冷料井 , 拉料针是不是 Z 形或锥形倒钩 .22)能否有隔水片 , 能否适合 .23)模架尺寸能否切合客户注塑机的安装孔和格林柱尺寸.注塑机型号:24)定位圈尺寸和形状能否正确 .定位圈尺寸 :25)浇口套球头半径和进胶口直径能否正确.26)隔热板螺丝能否足够 .27)底板尺寸能否正确 .底板长 X宽 X模具总厚 :28)定模板强度能否足够 .定模板长 X宽 X厚:29)动模板强度能否足够 .动模板长 X宽 X厚:30)顶针板强度能否足够 , 螺丝能否足够 .顶针板长 X宽 X厚:31)模架底板和顶针板之间能否有收紧螺丝孔.32)导柱导套型号和长度能否正确.33)顶针板导柱导套型号和长度能否正确34)支撑柱数目 / 直径能否足够 .35)垃圾钉数目能否足够 , 排布能否均衡 , 能否与顶针螺丝干预 .36)水管接头沉孔尺寸能否正确,间距能否足够, 接头闷头螺纹能否标准 .37)冷却水道 , 螺丝 , 顶杆能否干预 .NG OK37)支撑柱和顶杆能否干预 .38)吊环孔和模架精定位能否干预 .39)吊环孔能否对称 .40)能否有锁模块(2 块 )锁模块螺丝直径:41)能否有撬模槽42)产品顶出距离能否足够顶出距离 :43)模具材质能否在图纸中注明 .型腔资料 :型芯资料 :44)标准件型号能否在图纸中注明 .45)能否有保护脚 ( 支撑柱 ).46)能否有油缸,安装地点能否够 .47)能否有浇口放大图 .48)油(气)路能否标示49)水道能否有出入标示 .滑块和斜顶1)滑块进入动模型芯中 , 双侧穿插面能否有斜度 .2)滑块座尺寸和形状能否正确 .3)滑块镶件尺寸能否正确 .4)滑块压紧块尺寸和形状能否正确.5)斜导柱尺寸能否正确 .6)导滑块尺寸能否正确 .7)背部和底部耐磨片尺寸能否正确.8)斜导柱角度能否小压紧面 2 度9)滑块限位形式能否正确10)大滑块能否有中心导滑块 .11)模架导柱有效长度能否比斜导柱长.12)滑块能否有冷却水道 .13)滑块与顶杆能否干预 .14)大滑块能否有起吊孔 .15)斜顶能否有导向铜套 , 尺寸能否正确 . (长斜顶需用上下两个铜套)16)斜顶滑槽靴能否标准件 , 尺寸能否适合 .17)斜顶能否有冷却 .18)滑块能否有顶针装置 .19)斜顶能否有顶针装置 .20)斜顶角度能否小于 15 度21)斜顶行程能否足够 .热流道1)热流道能否名辰认同品牌 .热流道品牌 :2)热流道型号能否切合 <模具技术要求 >.热流道型号 :3)热电偶能否切合 <模具技术要求 >(J 型 ).4) 热流道能否经模流剖析,能否适合.附剖析报告:5)热流道图纸能否有检查 .6)定模能否有导柱导套 ( 便于安装热流道 ) .7)导柱有效长度能否比热流道喷嘴长.8)用于热流道安装的导柱导套能否和动模复位杆干预.9)油路排布能否正确 .10)吊环能否和插座盒干预 .三维检查清单NG OK1)能否按客户供给的 2D尺寸检查过 3D 尺寸 .2)缩短率能否正确 .缩短率 :3)能否做产品预变形 .预变形量 :4)能否做过拔模角办理 .最小拔模角 :5)能否有倒钩办理 .6)模具三维造型能否切合模具构造图.7) 模具全部穿插面能否有斜度,且大于 2 度.8)能否检查过模具薄铁 , 尖铁 .9)分型面能否便于 CNC加工 .10)圆角能否便于 CNC加工 .11)非胶位处 , 同意倒角处 , 能否已倒角 .12)排气槽能否足够和正确 .13)主分型面外头能否避空 .主分型面宽度 :14)模具精定位耐磨块部署能否合理/足够.15)模具等高块部署能否合理 / 足够 .16)直径小于 3mm的顶针 , 配合长度能否为 15mm,直径大于 3mm的顶针和扁顶针 , 配合长度能否为 30mm,直径小于 3mm的顶针做双节顶针 .17)扁顶针能否在型芯底部做锥形导向.18)多腔模具能否布局合理 .19)圆顶杆有斜面 / 曲面时能否已做止转定位 .20)如有滑块时 , 滑块进入定模部分能否有做穿插斜度或避空.21)顶针板上的顶针避空孔能否比顶针直径大单边mm.22)有楔紧块时 , 镶块在模板 (A,B 板 ) 上能否避空 .23)型芯侧能否有零件号、版本号、日期章等标记.评审日期:_一般要求( 注: =无; No=不经过; OK=经过 )NO OK50)定位环,锁模块,垃圾钉,限位柱,回针弹簧,支撑柱高度干预,吊模块,模具边锁,中托斯底部攻牙,回针单边避空,若回针增添起吊牙顶针板需要做定位,模具防尘板,各个零零件刻字,模脚51)导排气槽,尼龙开闭器排气槽,模仁吊装工艺螺丝,模仁排气,撬模槽,均衡块,模具能否需要隔热板,能否知足几台吨位信息,52)滑块行程检查 ( 滑块底部顶针做先复位或许做防撞针)53)天地侧装顶针板强迫复位机构需要注意能否和天地侧滑块行程干预。

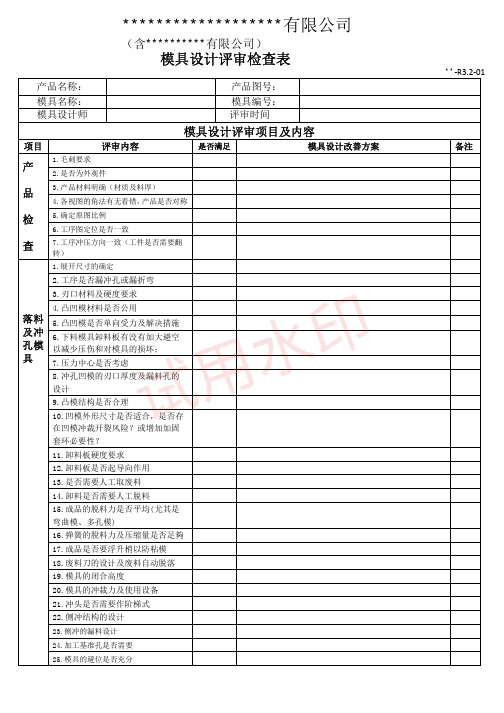

**-R3.2-01产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注产 品 检 查1.毛刺要求2.是否为外观件3.产品材料明确(材质及料厚)4.各视图的角法有无看错,产品是否对称5.确定原图比例6.工序图定位是否一致7.工序冲压方向一致(工件是否需要翻转)落料及冲孔模具1.展开尺寸的确定2.工序是否漏冲孔或漏折弯3.刃口材料及硬度要求4.凸凹模材料是否公用5.凸凹模是否单向受力及解决措施6.下料模具卸料板有没有加大避空以减少压伤和对模具的损坏;7.压力中心是否考虑8.冲孔凹模的刃口厚度及漏料孔的设计9.凸模结构是否合理10.凹模外形尺寸是否适合,是否存在凹模冲裁开裂风险?或增加加固套环必要性?11.卸料板硬度要求12.卸料板是否起导向作用13.是否需要人工取废料14.卸料是否需要人工脱料15.成品的脱料力是否平均(尤其是弯曲模、多孔模)16.弹簧的脫料力及压缩量是否足夠17.成品是否要浮升梢以防粘模18.废料刀的设计及废料自动脱落19.模具的闭合高度20.模具的冲裁力及使用设备21.冲头是否需要作阶梯式22.侧冲结构的设计23.侧冲的漏料设计24.加工基准孔是否需要25.模具的避位是否充分产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注拉 深 模 具 1.凸凹模材料及硬度是否合理2.凸模的设计方式是否合理3.凹模的设计方式是否合理4.压边圈的设计方式及材料硬度、厚度要求是否合理5.顶杆排步方式是否合理6.顶针板的厚度硬度要求7.预冲孔的设计依据及漏料方式是否合理8.模具的支撑是否排步均匀9.模具是否需要拉延筋及位置10.模具的排气孔的设计有没有考虑11.模具是否选用适用的设备12.拉伸凹模是否需要跟型13.是否需要预冲工艺孔14.有没有加回弹余料15.后工序是否定位可靠16.模具是否需要限位17.预冲孔的设计依据及漏料方式是否合理?18.零件折弯是否单向受力,材料是否会发生流动,如何解决?19.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?20.产品的定位是否会因材料流动而变形?21.成品是否需要浮升销以防粘模?22.后工序的定位是否进行考虑?23.是否考虑模具是否适合叉车运输产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注成型、折 弯 模 具 1.定位支撑是否可靠2.折弯线是否全部是直线3.模具设计是否考虑材料反弹补偿4.凸凹模侧向受力是否有抵消5.折弯是否单向受力,材料是否会发生流动,如何解决6.产品的定位是否因材料流动而变形?7.凸凹模的材料及硬度要求8.凸凹模间隙是否准确?9.卸料力是否满足?10.卸料是否需要人工脱料11.成品是否要浮升梢以防粘模12.搬运吊环设计有无必要,强度是否满足?13.闭合高度是否符合?14.安装T型槽是否需要?15.凹模模芯及顶出孔设计是否合理?16.使用设备规格是否合理17.模具安装方式及规格是否与设备工作台相符18.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?19.后工序的定位是否进行考虑?20.是否考虑模具是否适合叉车运输21.其他产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注产品检查1.毛刺要求2.是否为外观件3.产品材料明确(材质及料厚)4.各视图的角法有无看错,产品是否对称5.确定原图比例全 自 动 模 具 1. 料带设计是否是最理想的?2. 定位导正孔尺寸是否适中?3.模具设计是否考虑材料反弹补偿4. 确认最小冲头尺寸,是否强度足够?5.折弯是否单向受力,材料是否会发生流动,如何解决6.产品的定位是否因材料流动而变形?7.凸凹模的材料及硬度要求8.凸凹模间隙是否准确?9.卸料力是否满足?10. 折弯R/T比值,是否过小?11.成品是否要浮升销以防粘模12产品重要尺寸是否考虑如何保证,比如放回弹,加调整,下料取经验值等13.闭合高度是否符合?14. 压力弹簧数量,强度,排配是否合理?15. 模具结构是否恰当,导向件数量,强度是否足够?16.导位针结构型式,排配,数量是否合理17. 成形工站是否需要调节装置,装置是否可靠及便于调节,是否与导柱等干涉. 18.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?19. 零件强度是否足够,易损件是否有足够备件20.是否考虑模具是否适合叉车运输。

模具方案评审表模具厂名称模具厂参加评审人员模具使用方名称使用方参加评审人员产品名称使用材料名称产品重量(单件) 产品投影面积使用注塑机规格成型收缩率产品颜色注塑机最大注塑量(Kg)注塑机最大锁模力(t)模具最大厚度(mm)模具最小厚度(mm)定位圈直径(mm) 喷嘴尺(Rmm) 顶出孔直径(mm)每模型腔数模具结构形式注塑机拉杆间距纵向(cm×cm) 产品是否涂装使用模具方提供物品比如(3D数模) 横向(cm×cm) 是否评审分类评审项目可能问题点改善方案评审人产品成型件1.是否研究过对成型制件外观有影响的缩痕、熔接线位置、流痕、拔模钭度、裂纹、冷料穴等影响产品表观质量的因素?2.对产品成型件的机能等无影响的前提下,是否使模具结构加工变得简便些?3.塑料材料的收缩率正确否?4.局部壁厚是否过厚或过薄?塑料成型机床1.塑料成型机床的注射量、注射压力、锁模力是否足够?2.能否把模具安装上预定的机床上,螺钉夹固状态;压板位置状态;定位圈直径;喷嘴R;顶出孔位置和模具的最大、最小厚度等是否合适。

模具质量1.是否充分研究过模架、型腔、型芯的材料,硬度是否满足要求?2.模具外形大小,型腔型芯及动模垫板,能否满足强度要求?3.模具是否满足合适的寿命要求?4.是否充分研究过模具的滑动机构和尖锐细小细长机构?基本结构分型面1.分型面适当否?2.型腔位置布局是否合理?3.分模线是否影响产品外观?4.产品是否粘定模.浇注1.选用浇口适当否?2.主浇道和浇道尺寸大小适系统当否?3.浇口位置和大小适当否?4.浇口形式能满足表观质量否.抽芯机构1.产品上的孔和其它部位的抽拔机构适当否?2.侧抽、镶拼模、凸凹型芯、齿条气缸,油缸运动可靠,是否满足强度要求?3. 接口是否统一?是否符合模具使用方的设备要求?顶出机构1.相对成型制件能否须利顶出产品,包括:顶杆、脱料板压缩空气及其它机构?2.顶杆数量、位置是否适当?3.钭顶是否可靠.温控系统1.加热装置使用方法容易否?2.温油、温水、冷却水等以什么方式循环?3.冷却水孔的大小、接头、位置、数量适当否.模具工艺性1.能否保证质量的前提下,廉价、迅速地制造.2.能否把加工极困难的零件,设计得更简单一些.3.模具吊装、翻面吊环孔大小、数量满足否,吊装平稳否.4.便于拆卸的撬杠槽,气杠、备用螺钉等是否考虑.5.模具组装时镶件、顶杆以及不互换的另件需刻上编号.6.对2D制图的画法、尺寸标注、应满足维修工人容易看懂.7.有无多余视图,必要之处是否充分表达出来.8.尺寸在现场勿须复杂计算,数字是否清晰无误地填写在适当的位置上.。

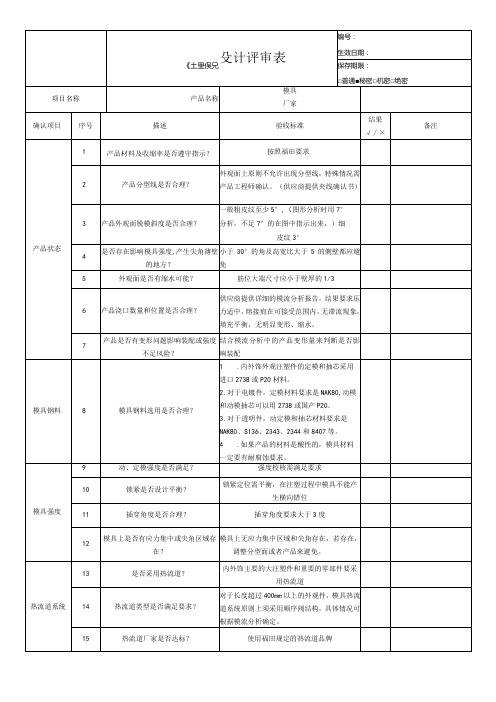

零件号数模版本号

图纸版本号

零件类别

材料信息

材料牌号材料供应商公司

工作年限

模具材料牌号钢材采购周期类似零件收缩率验证结果

模具设计收缩率

OK

NOK

N/A

排气槽

斜顶

门板以上的大型模具单个回路<=1.5m 热处理排气系统

Moldflow 冷却分析

产品端末端和料流交汇处有排气

镶件、排气针水路

流动阻力从1个系統分成多个回路时要考虑流动阻力最小,参照

SGM模具SOR标准(09版)

图示量化说明变形区域,必须有PDT批准的Backup方案

不能有尖角,零件壁厚均匀翘曲变形

冷却系统

司筒针的脱模角度设定为0.25゜

需符合筋厚比原则

分型面

参照SGM模具SOR标准(09版)斜顶、直顶、镶件

成型部件

是否是顺序阀

分型线抛光针对细皮纹抛光到600号砂纸关键位置

水路接头标准化满足Moldflow 冷却分析的各项指标要求

水路有效长度

不应放在容易与对手件干涉或产生异响的区域

分型线不可分在零件R 角处

或是否获得SGM QD/Design/外观工程师/SQE 批准

模具结构不可有“薄铁”、“尖角”材料供应商提供,填写具体值

超出许可须用双杆

斜导柱需要做淬火处理

动模采用镶件的方式,抛光时,将镶件安装到定模,

镶件与定模的产品面一起抛光(外观面)

型腔

开模方向都至少有3°脱模斜度全部要设计排气槽R角壁厚处理

关键尺寸100%符合初版GD&T 和DTS 图纸要求要兼顾外观状态顶出系统

顶出

斜顶杆衬套

软、硬模零件数据差异不大

如有尺寸相关EWO ,也请补充说明,模具做预留

顶针端部不要深入B面超过0.5mm 电镀级ABS+PC≤200mm 电镀级ABS≤250mm boss肉厚

外观

一膜一腔 一膜多腔外饰件 内饰件 电镀件 皮纹件 油漆件 高光件 匹配件

IP 手套箱搭桥区域、前除霜面板区域可控制在

120mm

IP 中控区域,储物盒等

皮纹深度相关,所有可视面按照皮纹面处理

外观面无法做到,一票否决

基于模流分析结果确认

基于壁厚2.8mm~3.2mm

材料供应商收缩率范围模具等级分型线不可在A 面

或外分是否获得SGM QD/Design/外观工程师/SQE 批

准

外分 内分变形区域水井(翻水)

门板以上大模具〉=20mm

分型线处模具配合阶差

填写实际值和后备方案

在SGM的认可清单中选取流道的流长

顶出系统是否会导致零件被顶出变形,粘模,顶白,顶杆(块)印等问题?

水路到产品表面的距离

斜顶杆需要做淬火处理

斜顶杆最大角度模具强度型芯或型腔面

皮纹面浇口位置

软模零件尺寸

斜顶杆直径斜顶座斜顶行程滑块

S : 侧向抽芯量 S1 : 滑块单次行程α : 滑块斜面锁紧角 β : 滑块斜导柱倾角

S1 = S + 3mm (Min.)α = β +(2°~5° ) β<=25°

和注塑机匹配处和反复插接处须用快速接头

须用集水块模具复位杆滑块

采用机械限位机构模具设置4根复位杆,当模具尺寸超过1200mm 时,需

设置6根复位杆

隔水片尖端距制品表面水井直径的1~1.5倍,建议水井

为独立水路

滑块限位热处理

水路间距斜顶(或顶杆)运动到底,要保证3mm 间隙

要保证运动结束时与产品有3mm 间隙

运动干涉分析参照Moldflow 进出水温差控制

溢边值水路直径的3~5倍

水路直径的1.5~3倍BOSS柱顶针后续浇口容易切除,不可对外观面产生损伤

Moldflow 填充分析

分型线位置

模具插穿角度冷料井建议双衬套导向

热流道

每个冷流道的转角,都须有冷料井

模具设计评审资质分型线处最小插穿角度为7°模具供应商

浇口

IP 、DP <=15° ,其余<=12°

流道

脱模斜度

浇注系统

冷流道满足Moldflow 填充分析的各项指标要求皮纹每增加0.015mm 深度,

沿开模方向上在原有脱模斜度上至少增加1°采用标准件

浇口类型

冷流道长度需控制在80mm 以内检验项目是否自动脱浇口

顺序阀须采用圣万提(Synventive )热流道基本要求

能否满足GMW15424(2013版)

Mold Design Checklist

零件基本信息

模具设计工程师

模具类型模具钢材信息分型线

GM材料标准

模具收缩率分析结果确认零件名称

姓名

备注模具设计评审须提交:1、Mold Design Checklist;2、Moldflow Checklist; 3、Moldflow分析ppt;4、填充动画;

TKO之前必须提交:1、Mold Design Checklist;2、Moldflow Checklist; 3、TKO表单Approval Reject。