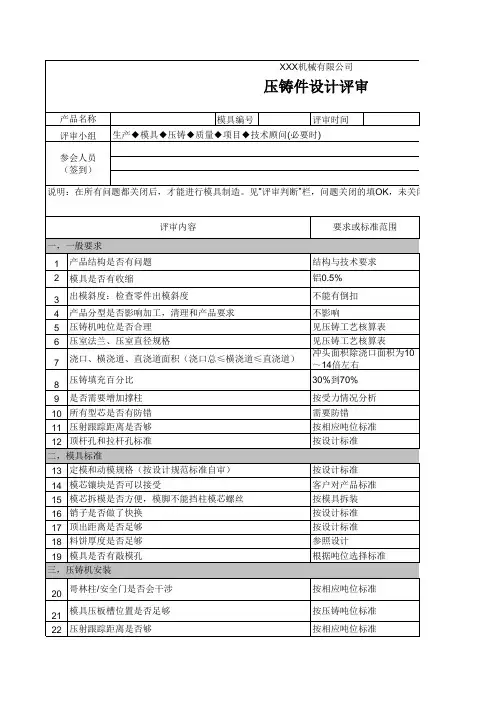

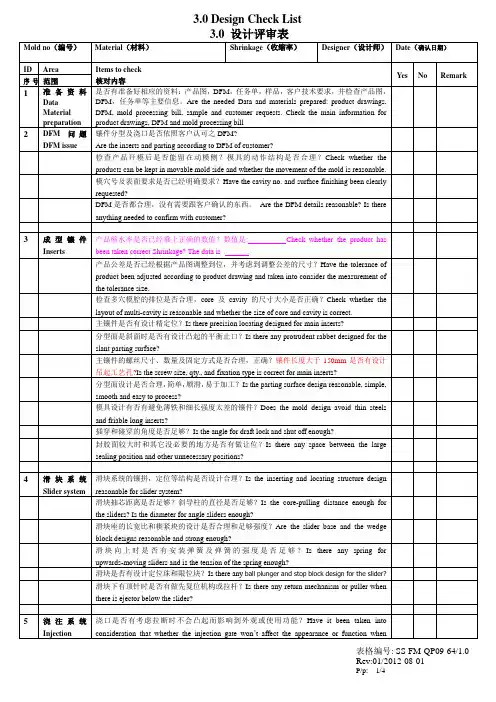

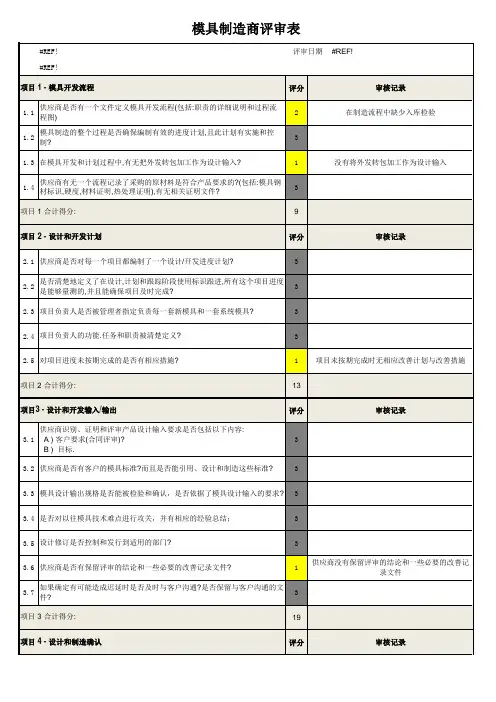

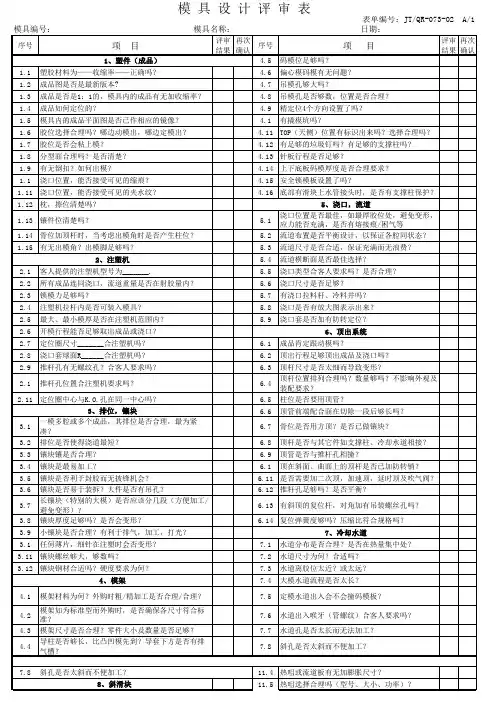

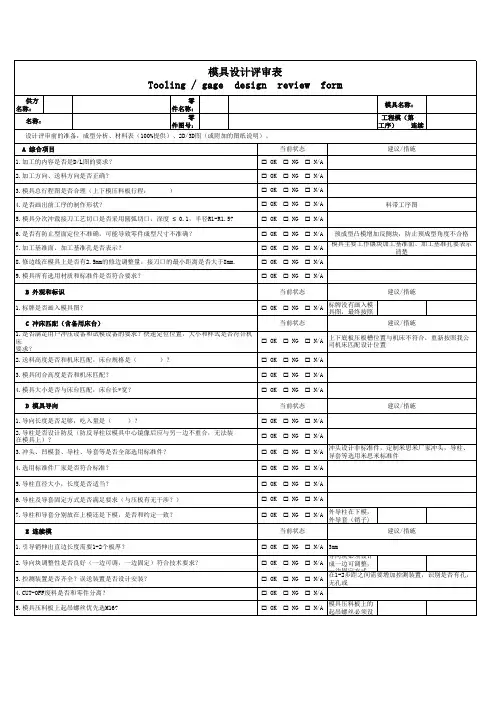

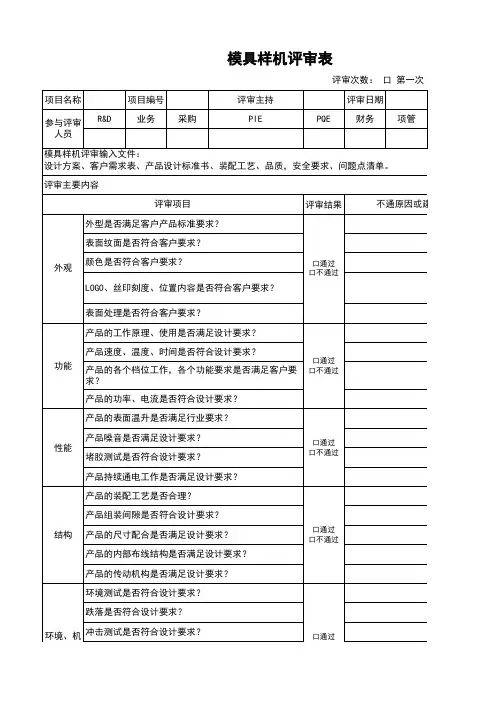

模具设计评审表-

- 格式:doc

- 大小:301.50 KB

- 文档页数:10

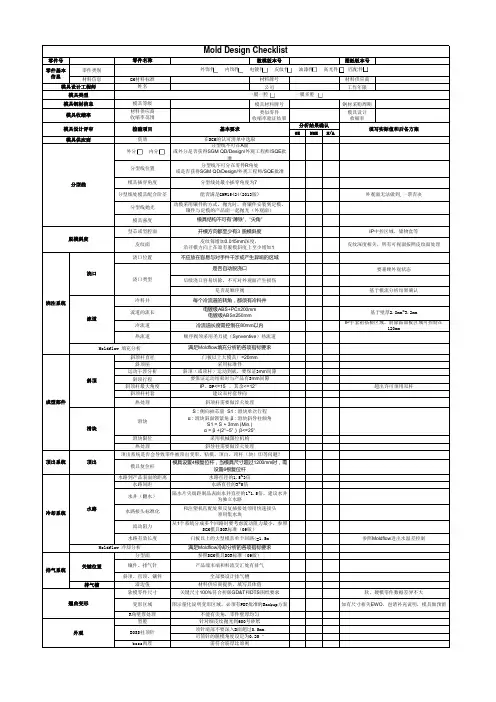

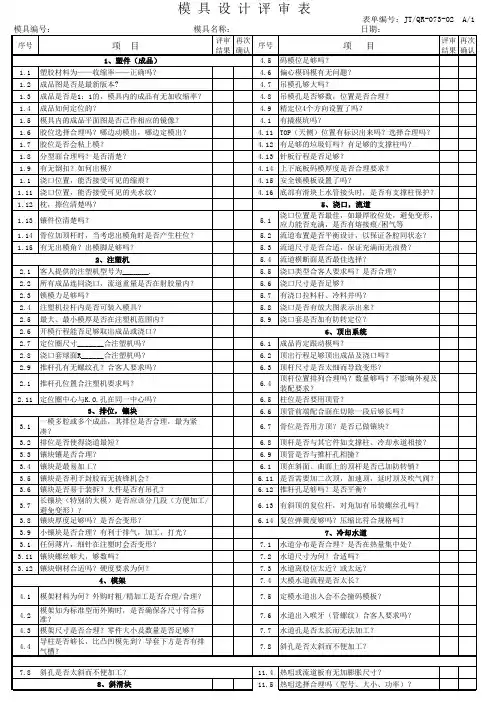

零件号数模版本号图纸版本号零件类别材料信息材料牌号材料供应商公司工作年限模具材料牌号钢材采购周期类似零件收缩率验证结果模具设计收缩率OKNOKN/A排气槽斜顶门板以上的大型模具单个回路<=1.5m 热处理排气系统Moldflow 冷却分析产品端末端和料流交汇处有排气镶件、排气针水路流动阻力从1个系統分成多个回路时要考虑流动阻力最小,参照SGM模具SOR标准(09版)图示量化说明变形区域,必须有PDT批准的Backup方案不能有尖角,零件壁厚均匀翘曲变形冷却系统司筒针的脱模角度设定为0.25゜需符合筋厚比原则分型面参照SGM模具SOR标准(09版)斜顶、直顶、镶件成型部件是否是顺序阀分型线抛光针对细皮纹抛光到600号砂纸关键位置水路接头标准化满足Moldflow 冷却分析的各项指标要求水路有效长度不应放在容易与对手件干涉或产生异响的区域分型线不可分在零件R 角处或是否获得SGM QD/Design/外观工程师/SQE 批准模具结构不可有“薄铁”、“尖角”材料供应商提供,填写具体值超出许可须用双杆斜导柱需要做淬火处理动模采用镶件的方式,抛光时,将镶件安装到定模,镶件与定模的产品面一起抛光(外观面)型腔开模方向都至少有3°脱模斜度全部要设计排气槽R角壁厚处理关键尺寸100%符合初版GD&T 和DTS 图纸要求要兼顾外观状态顶出系统顶出斜顶杆衬套软、硬模零件数据差异不大如有尺寸相关EWO ,也请补充说明,模具做预留顶针端部不要深入B面超过0.5mm 电镀级ABS+PC≤200mm 电镀级ABS≤250mm boss肉厚外观一膜一腔 一膜多腔外饰件 内饰件 电镀件 皮纹件 油漆件 高光件 匹配件IP 手套箱搭桥区域、前除霜面板区域可控制在120mmIP 中控区域,储物盒等皮纹深度相关,所有可视面按照皮纹面处理外观面无法做到,一票否决基于模流分析结果确认基于壁厚2.8mm~3.2mm材料供应商收缩率范围模具等级分型线不可在A 面或外分是否获得SGM QD/Design/外观工程师/SQE 批准外分 内分变形区域水井(翻水)门板以上大模具〉=20mm分型线处模具配合阶差填写实际值和后备方案在SGM的认可清单中选取流道的流长顶出系统是否会导致零件被顶出变形,粘模,顶白,顶杆(块)印等问题?水路到产品表面的距离斜顶杆需要做淬火处理斜顶杆最大角度模具强度型芯或型腔面皮纹面浇口位置软模零件尺寸斜顶杆直径斜顶座斜顶行程滑块S : 侧向抽芯量 S1 : 滑块单次行程α : 滑块斜面锁紧角 β : 滑块斜导柱倾角S1 = S + 3mm (Min.)α = β +(2°~5° ) β<=25°和注塑机匹配处和反复插接处须用快速接头须用集水块模具复位杆滑块采用机械限位机构模具设置4根复位杆,当模具尺寸超过1200mm 时,需设置6根复位杆隔水片尖端距制品表面水井直径的1~1.5倍,建议水井为独立水路滑块限位热处理水路间距斜顶(或顶杆)运动到底,要保证3mm 间隙要保证运动结束时与产品有3mm 间隙运动干涉分析参照Moldflow 进出水温差控制溢边值水路直径的3~5倍水路直径的1.5~3倍BOSS柱顶针后续浇口容易切除,不可对外观面产生损伤Moldflow 填充分析分型线位置模具插穿角度冷料井建议双衬套导向热流道每个冷流道的转角,都须有冷料井模具设计评审资质分型线处最小插穿角度为7°模具供应商浇口IP 、DP <=15° ,其余<=12°流道脱模斜度浇注系统冷流道满足Moldflow 填充分析的各项指标要求皮纹每增加0.015mm 深度,沿开模方向上在原有脱模斜度上至少增加1°采用标准件浇口类型冷流道长度需控制在80mm 以内检验项目是否自动脱浇口顺序阀须采用圣万提(Synventive )热流道基本要求能否满足GMW15424(2013版)Mold Design Checklist零件基本信息模具设计工程师模具类型模具钢材信息分型线GM材料标准模具收缩率分析结果确认零件名称姓名备注模具设计评审须提交:1、Mold Design Checklist;2、Moldflow Checklist; 3、Moldflow分析ppt;4、填充动画;TKO之前必须提交:1、Mold Design Checklist;2、Moldflow Checklist; 3、TKO表单Approval Reject。

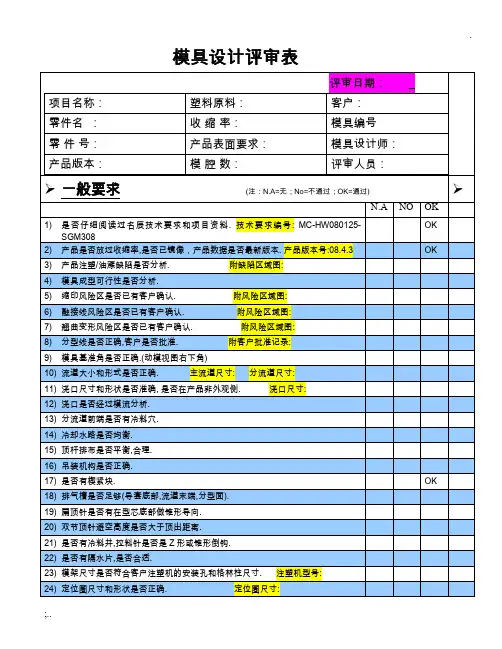

塑料原料:收缩率:产品表面要求:模腔数:客户:模具编号模具设计师:评审人员:N.A项目名称:零件名:零件号:产品版本:一般要求(注:N.A=^; No=不通过;OK=®过)1)是否仔细阅读过名辰技术要求和项目资料技术要求编号:MC-HW080125-SGM3082产品是否放过收缩率,是否已镜像,产品数据是否最新版本产品版本号:08.4.33)产品注塑/油漆缺陷是否分析.附缺陷区域图:4)模具成型可行性是否分析.5)缩印风险区是否已有客户确认.附风险区域图:6)融接线风险区是否已有客户确认.附风险区域图:7)翘曲变形风险区是否已有客户确认.附风险区域图:8)分型线是否正确,客户是否批准.附客户批准记录:9)模具基准角是否正确.(动模视图右下角)10)流道大小和形式是否正确.主流道尺寸:分流道尺寸:11)浇口尺寸和形状是否准确,是否在产品非外观侧.浇口尺寸:12)浇口是否经过模流分析.13)分流道前端是否有冷料穴.14)冷却水路是否均衡.15)顶杆排布是否平衡,合理.16)吊装机构是否正确.17)是否有楔紧块.18)排气槽是否足够(导套底部,流道末端,分型面).19)扁顶针是否有在型芯底部做锥形导向.20)双节顶针避空高度是否大于顶出距离.21)是否有冷料井,拉料针是否是Z形或锥形倒钩.22)是否有隔水片,是否合适.23)模架尺寸是否符合客户注塑机的安装孔和格林柱尺寸.注塑机型号: 24)定位圈尺寸和形状是否正确.定位圈尺寸:25)浇口套球头半径和进胶口直径是否正确.26)隔热板螺丝是否足够.27)底板尺寸是否正确.底板长X宽X模具总厚:28)定模板强度是否足够.定模板长X宽X厚:29)动模板强度是否足够.动模板长X宽X厚:30)顶针板强度是否足够,螺丝是否足够.顶针板长X宽X厚:31)模架底板和顶针板之间是否有收紧螺丝孔.32)导柱导套型号和xx是否正确.33 )顶针板导柱导套型号和xx是否正确34)支撑柱数量/直径是否足够.35)垃圾钉数量是否足够,排布是否平衡,是否与顶针螺丝干涉.36)水管接头沉孔尺寸是否正确,间距是否足够,接头闷头螺纹是否标准.37)冷却水路,螺丝,顶杆是否干涉.NO OK OK OK OK N.A NG OK岫有锁模块(2块)锁模块螺丝直径:41)是否有撬模槽42)产品顶出距离是否足够顶出距离:43)模具材质是否在图纸中注明.型腔材料:型芯材料:44)标准件型号是否在图纸中注明.45)是否有保护脚(支撑柱).46)是否有油缸,安装位置是否够.47)是否有浇口放大图.48)油(气)路是否标示49)水路是否有进出标示.滑块和斜顶1)滑块进入动模型芯中,两侧穿插面是否有斜度.2)滑块座尺寸和形状是否正确.3)滑块镶件尺寸是否正确.4)滑块压紧块尺寸和形状是否正确.5)斜导柱尺寸是否正确.6)导滑块尺寸是否正确.7)背部和底部耐磨片尺寸是否正确.8)斜导柱角度是否小压紧面2度9)滑块限位形式是否正确10)大滑块是否有中心导滑块.11)模架导柱有效xx是否比斜导柱xx.12)滑块是否有冷却水路.13)滑块与顶杆是否干涉.14)大滑块是否有起吊xx.15)斜顶是否有导向铜套,尺寸是否正确.(长斜顶需用上下两个铜套)16)斜顶滑槽靴是否标准件,尺寸是否合适.17)斜顶是否有冷却.18)滑块是否有顶针装置.19)斜顶是否有顶针装置.20)斜顶角度是否小于15度21)斜顶行程是否足够.热流道1)热流道是否名辰认可品牌.热流道品牌:2)热流道型号是否符合<模具技术要求>.热流道型号: 3)热电偶是否符合<模具技术要求>(J型).4)热流道是否经模流分析,是否合适.附分析报告:5)热流道图纸是否有检查.6)定模是否有导柱导套(便于安装热流道).7)导柱有效xx是否比热流道喷嘴xx.8)用于热流道安装的导柱导套是否和动模复位杆干涉9)油路排布是否正确.10)吊环是否和插座盒干涉.三维检查清单3)是否做产品预变形.预变形量:4)是否做过拔模角处理.最小拔模角:5)是否有倒钩处理.6)模具三维造型是否符合模具结构图.7)模具所有穿插面是否有斜度,且大于2度.8)是否检查过模具xx尖铁.9)分型面是否便于CNC加工.10)圆角是否便于CN6口工.11)非胶位处,允许倒角处,是否已倒角.12)排气槽是否足够和正确.13)主分型面外围是否避空.主分型面宽度:14)模具精定位耐磨块布置是否合理/足够.15)模具等高块布置是否合理/足够.16)直径小于3mm的顶针,配合长度是否为15mm,直径大于3mm的顶针和扁顶针,配合长度是否为30mm,直径小于3mm的顶针做双节顶针.17)扁顶针是否在型芯底部做锥形导向.18)多腔模具是否布局合理.19)圆顶杆有斜面/曲面时是否已做止转定位.20)若有滑块时,滑块进入定模部分是否有做穿插斜度或避空.21)顶针板上的顶针避空孔是否比顶针直径大单边0.25 mm.22)有楔紧块时,镶块在模板(A,B板)上是否避空.23)型芯侧是否有零件号、版本号、日期章等标志.评审意见。