冷缩中间接头

- 格式:doc

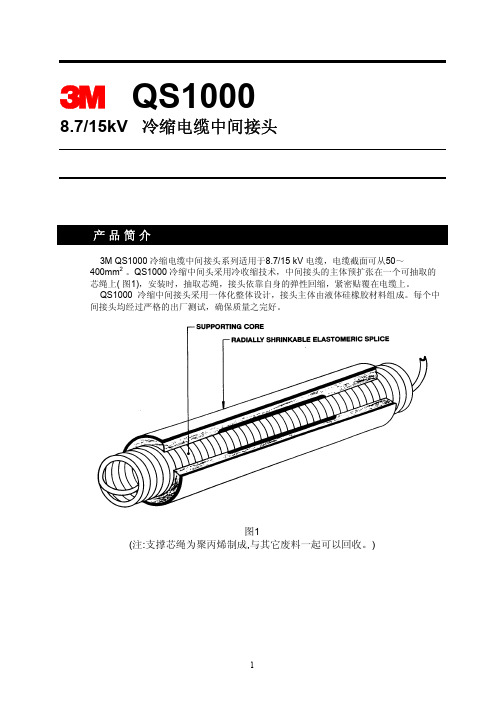

- 大小:277.50 KB

- 文档页数:2

10kV电缆冷缩中间接头制作技术及施工电缆接头是电力设施中的重要组成部分,可起到固定、锁紧进出线的作用,同时能提升电力线路整体的防震动、防尘及防水能力。

电缆接头包括终端头与中间接头两种,电缆冷缩中间接头因电缆剥切长度较短,对施工环境、工艺质量要求更加严苛,常常因施工者的一些不规范施工习惯,导致留下隐患。

中间接头的制作及施工质量会对整条线路电力供应的连续性与安全性产生影响,因此要合理优化制作工艺与施工技术。

1 10kV冷缩电缆中间接头制作工艺应用的重要性这些年来随着冷缩电缆中间接头制作工艺的不断发展和应用领域的不断扩大,研究冷缩电缆中间接头制作工艺应用对国计民生都有重要的影响,对于高压电缆行业的发展起到非常非常重要的作用。

10kV冷缩电缆中间接头制作工艺应用高压电缆行业中有很多优点,对于整个高压电缆行业都有深刻的影响。

由于高压电缆行业是具有高技术含量的行业,其市场的需求量巨大,产品的综合性能也非常的强,所以需要认真的推广和发展电缆中间接头制作工艺技术,争取给整个冷缩电缆行业带来颠覆性的影响。

10kV冷缩电缆中间接头制作工艺应用于冷缩电缆行业中对于冷缩电缆行业制造,比如电缆的制造有很大的影响,能够极大的推动这些冷缩电缆行业的发展。

对于整个国家的冷缩电缆行业都有着重要的影响。

当然,国家对于这一方面也是非常的重视的,由于冷缩电缆中间接头制作工艺的特殊性,所以对于未来10kV冷缩电缆中间接头制作工艺的发展来说前景非常的光明。

2 10kV冷缩电缆中间接头制作工艺10kV冷缩电缆中间接头的制作过程非常的复杂,工艺非常多,下面我将10kV冷缩电缆中间接头制作过程中用到的工艺详细的进行说明描述。

在制作10kV冷缩电缆中间接头的过程中对电缆导线进行切割是必须的第一步骤,也是至关重要的一步。

切割的时候不能把铜芯切断,切割的目的是便于进行后面的操作。

切割后的电缆导线需要进行铜芯线的处理,这个工艺过程中可以将10kV冷缩电缆套件中的外件套、内件套、绝缘层、应力管等热缩管分别套入切割后的两端电缆导线中,然后进行线芯处理工作。

10kV电缆冷缩中间接头制作作业标准一、概述电缆冷缩中间接头是用于连接不同电缆段的绝缘部分,通过冷缩技术将接头固定在一起,使电缆能够正常传输电力。

本文将介绍10kV电缆冷缩中间接头的制作作业标准。

二、材料准备1. 接头套管:选用符合规定的绝缘套管,材质应为热缩材料,具有良好的绝缘性能。

2. 粘结材料:采用符合规定的冷缩胶,确保接头的绝缘性能和机械强度。

3. 助剂:为了保证接头制作的质量和可靠性,需要使用冷缩助剂来辅助完成接头制作。

三、工具准备1. 剥皮刀:用于剥离电缆外皮,露出绝缘层。

2. 热风枪:用于加热冷缩套管,使其缩紧到接头上。

3. 电缆剥线钳:用于剥离电缆绝缘层,露出导体。

4. 终端压接钳:用于压接电缆终端或连接接头。

5. 测试仪器:用于对接头进行绝缘电阻和导通电阻测试。

四、制作步骤1. 清洁工作区:确保工作区域清洁整洁,避免灰尘和杂质污染接头。

2. 剥离外皮:使用剥皮刀将电缆外皮剥离,露出电缆绝缘层。

3. 清理导体:用电缆剥线钳轻轻剥离绝缘层,将导体露出,并清理导体表面的氧化物和污垢。

4. 定位套管:将接头套管完整地套在电缆上,确保绝缘套管的位置正确。

5. 压接导体:使用终端压接钳将导体压接,确保导体与接头的连接牢固可靠。

6. 加热套管:使用热风枪均匀加热套管,使其缩紧到接头上,并与电缆绝缘层相结合。

7. 检查接头:完成接头制作后,需对接头进行可视检查,确保接头外观完整,无明显缺陷。

8. 测试接头:使用绝缘电阻和导通电阻测试仪器,对接头进行绝缘性能和导通性能测试,确保接头质量合格。

9. 记录作业信息:对每个接头的制作过程和测试结果进行记录,以便后期维护和管理。

五、质量控制1. 确保选用符合规定的材料和工具,并对其进行质量检查和管理。

2. 在制作过程中,严格按照规定的步骤操作,确保接头制作质量。

3. 对每个接头进行可视检查和电性能测试,确保接头符合规定的要求。

4. 记录每个接头的制作过程和测试结果,以便追溯和检查。

10kV电缆冷缩中间接头制作作业标准

1. 材料准备:

a. 10kV电缆

b. 冷缩套管

c. 冷缩热缩配套胶

d. 剥线刀

e. 刮刀

f. 火焰枪

g. 螺丝刀

h. 手套

i. 安全帽

j. 护目镜

k. 绝缘胶带

l. 清洁剂

2. 检查电缆:

a. 检查电缆外观是否完好,是否有划痕或损伤。

b. 使用绝缘电阻测试仪测试电缆绝缘电阻,确保达到要求。

3. 制作接头:

a. 使用剥线刀剥掉电缆两端的绝缘层,露出导体。

b. 使用刮刀清理导体表面的氧化物或污垢。

c. 在电缆两端导体上涂抹适量的冷缩热缩配套胶。

d. 将冷缩套管套在电缆两端导体上,确保完全覆盖导体。

e. 使用火焰枪对冷缩套管进行加热,直到套管完全收缩,与电缆绝缘层紧密贴合。

f. 使用绝缘胶带将接头处绝缘。

4. 整理接头:

a. 用清洁剂清洗接头和周围区域,去除灰尘和油污。

b. 使用螺丝刀检查接头上的螺丝是否牢固,如有松动或缺损应进行修复或更换。

5. 检测接头:

a. 使用高压测试仪对接头进行高压测试,确保接头的绝缘性能符合要求。

6. 记录和报告:

a. 记录接头的制作人员、制作日期和测试结果。

b. 提供接头制作报告给相关部门和客户。

以上为10kV电缆冷缩中间接头制作作业标准的基本步骤,具体操作时应严格按照相关安全规范执行,以确保工作的质量和安全。

10kV交联电缆冷缩中间头常见的故障原因分析及防范措施摘要:10kV交联电缆设计中,冷缩中间接头是其中的一项重要内容。

由于冷缩中间接头有着较短的电缆剥切长度,其制作时有着严格的施工规范,经常会由于施工者的不规范行为,给冷缩中间头留下安全隐患,影响到电缆的正常运转。

本文则主要研究10kV交联电缆冷缩中间头常见的故障、引发故障的原因以及如何有效地预防。

冷缩中间接头由于现场施工简单,而且有效克服热缩材料存在的不足,在电力系统有着较为广泛的应用。

但是冷缩中间接头对于施工工艺有着更为严格的要求,例如,中间接头剥切长度偏短。

由于冷缩中间头对于施工质量有着较高的要求,在施工中容易出现一些故障,影响到其正常地运作。

认真分析冷缩中间头常见的故障、分析原因,更好地采取有效地预防措施,保证接头的稳定性。

一、冷缩中间头常见的故障、原因和防范措施(一)剥切问题在对电缆半导体进行屏蔽层的剥切时,由于剥切的刀痕较深,导致绝缘层表明出现损伤,进而积存气隙。

防范措施有:完成电缆绝缘层的剥切之后,对主绝缘层的表面进行仔细的打磨,一般是使用细砂纸打磨,让绝缘层表明保持光滑,没有刀痕,保证其绝缘性能。

电缆半导体完成剥切之后,由于没有及时将残留的半导体清除干净,使其残留在绝缘层表明;或者是在清洗擦拭过程中,没有严格按照相应的工艺要求进行,而是来回擦洗,留下较多的隐患,容易出现闪络放电的情况。

防范措施有:电缆接头在进行剥切或者制作过程中,保持接头的清洁,避免由于接头清洁问题,影响到接头的施工质量。

进行绝缘层清洗时,需要使用清洗溶剂,并沿着线芯朝着半导体屏蔽层方向清洗,不能使用清洗过半导体的清洗纸去清洗绝缘层表面。

剥切时需要控制制作时间,避免电缆长时间暴露在空气之中,受到空气中的水分、杂质、灰尘、气体等方面的侵入,影响其性能。

因此,施工之前需要做好准备,确保施工过程不间断。

(二)电场畸变、放电问题完成电缆线芯的压接之后,连接管出现压坑变形的情况,尖端有棱角,导致局部存在集中高强度的电磁场,出现尖端放电的情况。

10kV电缆冷缩中间接头制作作业标准主要包括以下内容:

1. 材料准备:根据设计要求,准备冷缩套管、绝缘套管、界面填料、绝缘填料等各种所需材料。

2. 设备准备:准备热风枪、剥线钳、绝缘剥皮剪、绝缘剥线钳、钢丝刷等所需设备。

3. 材料检查:对即将使用的冷缩套管、绝缘套管等材料进行外观检查和尺寸检查,确保其符合要求。

4. 线缆准备:用绝缘剥皮剪和绝缘剥线钳依照设计要求剥去电缆绝缘层,确保裸露的导体长度和裸露电缆长度符合要求。

5. 清洁处理:使用钢丝刷等工具清洁导体表面,确保表面干净无杂质。

6. 接头组装:根据设计要求,将绝缘套管、冷缩套管等材料按顺序套在导体上,并将界面填料和绝缘填料填充至套管内。

7. 加热处理:使用热风枪对接头进行加热,使冷缩套管收缩并与导体、绝缘套管密封稳固。

8. 绝缘性能测试:对制作好的接头进行绝缘电阻测试、介质损耗测试、局部放电测试等,确保接头的绝缘性能符合要求。

9. 记录报告:对接头制作过程中的各项参数和测试结果进行记录和整理,形成接头制作作业报告。

以上是一般的10kV电缆冷缩中间接头制作作业标准,具体标准还需根据项目和用户要求进行调整和制定。

第 1 页共 1 页。

冷缩中间接头制作工艺流程冷缩中间接头制作可是个挺有趣的事儿呢。

咱先说说材料准备吧。

这材料可得准备齐全喽,就像做饭得把食材都备齐一样。

冷缩中间接头套件那是必须的,里面各种小部件都有它的用处,可不能少。

还有电缆,得根据实际需求选好合适规格的电缆,这电缆就像是路,电就得沿着它走呢。

工具也不能少呀,像剥线钳这种,得把电缆皮剥开,就像给电缆脱衣服似的,这个剥线钳要是不好使,那可就麻烦了,剥的时候就得小心翼翼的,不然把电缆芯给伤着了,那可就像人受伤了一样,会影响后面的工序呢。

接下来就是清理电缆了。

这电缆啊,在外面可能沾了不少灰尘啊、脏东西之类的。

咱就得把它清理干净,就好比要给一个小宝贝洗澡一样,得仔仔细细的。

用干净的布把电缆表面擦得干干净净的,让它清清爽爽的准备接受下一步的操作。

然后是剥切电缆了。

这一步可不能马虎,按照规定的尺寸,用剥线钳把电缆的外护套、铠装层、内护套一层一层地剥开。

这就像剥洋葱一样,一层一层的,但是可不能像剥洋葱那样把自己弄哭了哦。

剥的时候得注意尺寸,要是剥多了或者剥少了,那这个接头就做不好啦。

每一层剥开之后呢,还得把一些毛刺之类的东西清理掉,不然这些小毛刺可能会捣乱,让电走得不顺溜呢。

再就是套入冷缩接头了。

把冷缩中间接头套件里的一些部件先套到电缆上,这个时候得按照顺序来,就像穿衣服要先穿内衣再穿外衣一样。

套的时候要保证位置合适,不能歪歪扭扭的,不然等会儿冷缩的时候就不均匀了。

接着就是连接电缆芯了。

把电缆芯按照规定的连接方式连接好,这就像是把两根小管道接起来一样,要接得牢固,让电可以顺畅地从一根电缆芯流到另一根电缆芯。

连接好之后呢,还得做好绝缘处理,这绝缘就像是给电穿上了一层防护服,不让它乱跑。

最后就是冷缩啦。

把之前套好的冷缩中间接头慢慢地冷缩到位,这个过程就像是看着一个小魔法发生一样。

冷缩的时候要看着点,确保它能完全包裹住连接的部分,这样这个冷缩中间接头就制作好啦。

这整个过程啊,就像是精心打造一个小作品,每一步都很关键,要是哪一步没做好,那这个接头可能就会出问题,所以得认真对待哦。

冷缩式10KV中间接头安装工艺15kV 三芯电缆冷缩式中间接头制作工艺流程1.电缆附件点检查2.剥开电缆电缆的绝缘外径为选型决定因素,导体截面为参考。

3.切除电缆主绝缘(1)按1/2接管长+5mm的尺寸切除电缆主绝缘。

(2)从开剥长度较长的一端电缆套入冷缩接头主体,较短的一端套入铜屏蔽编织网套4.导线压接(1)将导线各穿入压接管1/2,用压钳将导线连接在一起。

(2)压接后如有尖角,毛刺应对接管表面挫平打光并且清洗。

按常规方法清洗电缆主绝缘(用所配的CC-3清洁剂)。

切勿使溶剂碰到半导电屏蔽层。

如果主绝缘表面有残留半导电颗粒或刀痕,须先用不导电的氧化铝(最大粒度120)。

砂纸打磨处理,不能使打磨后的主绝缘外径小于接头选用范围。

(3)在进行下一步骤前,主绝缘表面必须保持干燥,如有必要用干净的不起毛布进行擦拭。

(4)将P55/R混合剂涂抹在半导体屏蔽层与主绝缘交界处,然后把其余混合剂均匀涂抹在主绝缘表面及接管上。

5.量出中心点和尺寸校验点(1)在半导电屏蔽层上距离屏蔽层端口X处做一记号,此处为接头收缩起始点。

(2)将冷缩接头对准定位标记,逆时针抽掉芯绳使接头收缩,在接头完全收缩后5min内校验冷缩头主体上的中心标记到校验点E的距离是否确实为300mm,如有偏差,尽快左右移动接头以进行调整。

注意:由于冷缩接头为整体预制式结构,必须进行中心点校验,并且做到准确无误。

(3)照此步骤完成第二、三个接头的安装。

7.套上铜编织网套(1)用PVC胶带把铜网套绑扎在接头主体上。

(2)用两只恒力弹簧将铜网套固定在电缆铜屏蔽带上。

(3)将铜网套的两端修齐整,在恒力弹簧前各保留10mm。

(4)半重叠绕包两层PVC胶带,将弹簧包覆住。

(5)按同样方法完成另两相的安装。

(1)用PVC胶带将三芯电缆绑扎在一起。

(2)绕包一层Scotch 2228防水带,涂胶合剂的一面朝外,将电缆衬垫层包覆住。

(1)在编织线两端各80mm的范围将编织线展开。

10kV电缆冷缩中间接头制作作业标准1. 前言10kV电缆冷缩中间接头作为电力设备的必要组成部分,起着电缆绝缘和电力传输的作用。

为了确保中间接头的质量和性能达到设计要求,在制作作业中需要遵循以下标准。

2. 材料2.1 电缆:选用符合电缆规范要求的合格电缆。

2.2 填充物:选择符合规范要求的防水、绝缘并能够耐腐蚀的填充物。

2.3 绝缘套管:选用合格的绝缘套管,并依据不同电缆直径选配合适规格的绝缘套管。

2.4 密封管:选用合适规格和材质的密封管。

3. 制作作业3.1 清洁电缆:用去污水或其他清洁剂清洗电缆表面,并擦干水分。

3.2 打开电缆:电缆在安装前需根据线路设计要求剥下适当长度的绝缘层,以方便进行终端头装配。

3.3 缩管终端头:选用匹配电缆绝缘直径的绝缘套管,套在电缆的绝缘层上,并使用火焰烤枪在绝缘套管上均匀加热,使其缩短至电缆绝缘直径大小,使绝缘套管与电缆绝缘完全贴合是为了达到绝缘的作用。

3.4 填充:用填充物将电缆中心圆柱形空洞填满,使其绝缘效果好。

将填充物加入到接头拼装处,确保填满线芯并没有任何气泡。

3.5 连接:将电缆的中心导体与另一端中心导体相接,固定好并进行焊接。

此步骤的主要目的是导通电流。

3.6 套密封管:在中间接头上套上合适规格的密封管,密封管应能够完全覆盖填充物和两端的绝缘套管,确保密封管不影响电缆的绝缘等级。

3.7 缩管密封管:使用火焰烤枪加热密封管,使其缩短至合适的大小,以密封接头,并固定保护接头。

4. 检测要求4.1 外观检验:检查接头表面是否平整,表面是否有裂纹、气泡、污渍等现象。

4.2 电气性能测试:接头制作完成后需对电气性能进行测试,包括接头绝缘电阻、介质损耗角正切、接头局部放电等指标,确保接头性能达到设计要求。

4.3 水密性实验:将制作好的中间接头放入水中浸泡,检查接头密封性能,确保接头能够防水,避免水分进入接头,造成电线绝缘与故障等问题。

4.4 力学性能测试:经过制作和测试的中间接头必须符合规定的力学性能指标,可以承受一定的拉伸力和抗压力,避免电线断裂、连接松动等问题。

冷缩中间接头

今天我们带大家来了解下冷缩中间接头,说到冷缩中间接头的话就不得不说下其被套电缆的结构简介,比如说:10kv电缆的结构是由导体、绝缘层、半导体层、铜屏蔽层、填充材料、内护套、钢铠、外护套。

如下图所示:

以上简单的说了下电缆的主要结构,接下来我们来说说冷缩中间接头的主要构成附件有哪些?

1、冷缩中间连接;

2、防水复合带;

3、铠装带;

4、地线;

5、铜编织网;

6、防水密封胶;

7、恒力弹簧;

8、乳胶手套;

9、清洁纸;10、硅脂膏;11、半导电带;12、PVC透明带;13、PVC胶带;14、白棉手套;15、电缆专用擦纸;16、砂布条;17、小卷尺;18、创可贴;19、合格证;20、安装说明书。

同样如下图所示:

上述分别讲述了冷缩电缆和冷缩中间接头的主要构成部分,接下来说说冷缩中间接头的特点。

冷缩中间接头采用的是冷缩技术,不需要动用明火以及特殊的工具,也没有逐件套入的麻烦,在使用时只需要轻轻抽取管内的白色塑料支撑条,接地采用的是恒力弹簧,也不需要焊接或者铜绑线的方式来进行安装,总的来说在施工时能够做到省时、省力、省空间。

其实说到冷缩中间接头无非是因为其与电缆本体相比,冷缩中间接头是薄弱的环节,大部分电缆线路故障会发生在此处,而这时冷缩中间接头质量的好坏直接影响着电缆线路的安全运行。

当然除了冷缩中间接头质量的好坏影响着电缆线路的安全运行,还有在冷缩中间接头施工操作时也尤为的重要。

比如说整个施工环节需在天气晴朗、空气干燥、无飞扬的尘土、无飞扬的纸屑环境下进行。

在操作前需事先核对好所需要的冷缩中间接头型号规格以及配件是否齐全,整个过程需要做到一气呵成。

且在操作前施工人员需要认真阅读厂家所附带的安装说明书,需要阅读了解清楚之后方可进行安装。

等到制作安装试运行好之后,施工人员需要对其场地进行清理。

综上所述其实影响电缆线路的安全运行除了产品的质量外,很大一部分取决于施工时施工人员的施工手法是否得当,在施工操作时是否处理的完美。

以上就是冷缩中间接头的全部内容了,如对冷缩中间接头有感兴趣的,欢迎前来咨询与了解!。