最新磨削机理

- 格式:ppt

- 大小:8.68 MB

- 文档页数:36

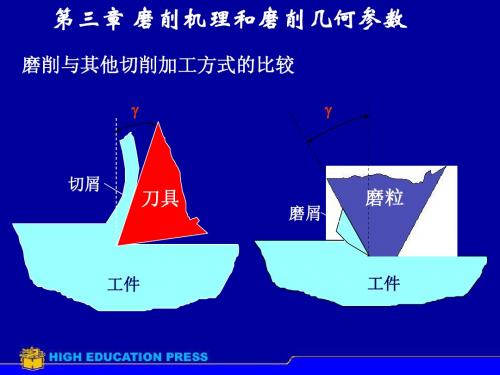

磨削机理与磨削几何参数磨削是一种常用的金属加工方法,通过磨削可以使工件达到很高的精度和光洁度。

磨削机理和磨削几何参数是影响磨削效果的重要因素。

磨削机理主要包括切削、剥离和抛光三个阶段。

在切削阶段,砂轮的砂粒与工件表面发生摩擦,形成一定的切削力,将工件上的金属颗粒切削下来。

在剥离阶段,砂轮与工件表面发生较大的压力,工件表面的金属颗粒被砂轮剥离掉。

在抛光阶段,砂轮与工件表面摩擦产生热量,使工件表面金属软化并流动,从而得到光洁的表面。

磨削几何参数是指影响磨削过程的参数,包括砂轮直径、砂轮转速、进给速度和切削深度等。

砂轮直径决定了磨削时的切削区域范围,砂轮直径越大,切削区域越大。

砂轮转速决定了砂轮与工件之间的相对速度,速度越高,磨削效率越高。

进给速度决定了切削过程中工件的移动速度,进给速度越大,切削深度越大。

切削深度决定了工件被磨削的厚度,切削深度越大,磨削效果越明显。

在磨削过程中,磨削机理和磨削几何参数相互作用,相互影响。

通过合理选择磨削几何参数,可以使磨削机理更好地发挥作用,提高加工效率和加工质量。

例如,在磨削硬度较高的工件时,可以选择较小的切削深度,以减小工件表面的热影响区域,防止表面裂纹的生成。

在磨削精度要求较高的工件时,可以选择较小的砂轮直径和较高的砂轮转速,以提高磨削精度和表面光洁度。

综上所述,磨削机理和磨削几何参数是磨削过程中需要考虑的重要因素。

通过合理选择磨削几何参数,可以使磨削机理更好地发挥作用,提高加工效率和加工质量。

磨削是一种常用的金属加工方法,通过磨削可以使工件达到很高的精度和光洁度。

磨削机理和磨削几何参数是影响磨削效果的重要因素。

磨削机理主要包括切削、剥离和抛光三个阶段。

在切削阶段,砂轮的砂粒与工件表面发生摩擦,形成一定的切削力,将工件上的金属颗粒切削下来。

切削过程中,砂轮表面的砂粒承受着很大的压力,与工件表面的金属发生高速切削,产生较大的切削力和切削温度。

随着砂轮的旋转和进给运动,切削液润滑剂浸润在砂轮与工件之间,冷却砂轮和工件,减小切削温度。

磨削加工原理

磨削加工是一种常见的金属加工方法,通过磨削工具对工件进

行切削,以达到精密加工的目的。

磨削加工原理是在磨削过程中,

磨料颗粒不断接触工件表面,将工件表面的金属材料逐渐磨除,从

而形成所需的形状和尺寸。

磨削加工原理的关键在于磨料颗粒与工件表面的接触。

在磨削

过程中,磨料颗粒以一定的速度和压力接触工件表面,通过不断的

摩擦和冲击作用,磨削掉工件表面的金属材料。

这种磨削过程需要

一定的能量输入,通常是通过旋转的磨削工具或者工件本身的旋转

来提供。

磨削加工原理的另一个重要方面是磨削工具的选择和使用。

不

同的磨削工具适用于不同的工件材料和加工要求。

常见的磨削工具

包括砂轮、砂带、砂纸等,它们的磨料颗粒大小、形状和硬度都会

影响磨削加工的效果。

此外,磨削工具的转速、进给速度、磨削压

力等参数也会对磨削加工产生影响。

在磨削加工原理中,还需要考虑磨削过程中产生的热量和磨屑。

磨削过程中,由于摩擦和冲击作用,会产生大量的热量,如果不能

及时散去,会对工件和磨削工具造成损坏。

同时,磨削过程中产生的磨屑也需要及时清除,以免对加工质量产生影响。

总的来说,磨削加工原理是通过磨料颗粒不断接触工件表面,将工件表面的金属材料逐渐磨除,从而实现精密加工的目的。

在实际应用中,需要根据工件材料和加工要求选择合适的磨削工具和加工参数,同时要注意散热和清屑,以确保磨削加工的效果和质量。

3.6 磨削过程及磨削机理

一、磨削过程及切屑形成机理

磨粒微小切削刃不规则,磨削过程复杂磨粒形状、大小各异,一般

都有钝圆半径,磨粒以较大

的负前角进行切削。

切削刃排列不规则,随机

分布状态。

磨削过程大致分为三个阶段:1.滑擦阶段

工件表层产生弹

性变形和热应力

2.刻划阶段

产生塑性变形沟痕

隆起现象和热应力

3.切削阶段

切削厚度、切应力

和温度达一定值,

材料明显滑移形成切屑。

二、磨削加工的特点

1.磨削过程复杂,单位磨削力很大

磨粒形状及分布不合理,切削厚度小,挤压摩擦严重,单位能耗大。

2.切深抗力大

磨粒负前角,

F p /F

c

=2~3,

系统弹性变形,最后进行几次光磨。

3.磨削速度高、磨削温度高

35~50 m/s, 挤压摩擦严重,单位能耗大,砂轮导热性差,瞬时高温可达800~1000℃,要用切削液。

4.砂轮有自锐性

部分地恢复砂轮的切削能力,仍需对砂轮进行修整。

5.可加工高硬度材料

除加工一般材料外,可加工淬硬钢、耐热钢、硬质合金等,但不宜精加工韧性较大的有色金属。

6.加工工艺范围广泛

可加工外圆面、内孔、平面、螺纹、齿形等成形面,不仅用于精加工,也可用于粗加工、毛坯去皮加工。

简述精密磨削机理精密磨削是一种高度精确的加工方法,它利用磨削工具对工作物高速旋转的方法,将磨料与工作表面摩擦磨损,从而实现对工件表面附加层的去除,以达到高精度、高光洁度的磨削效果。

下面将从三个方面来简述精密磨削机理。

一、精密磨削参数精密磨削参数包括磨削压力、速度、进给和磨削深度等,它们对于精密磨削效果的影响是至关重要的。

1. 磨削压力:磨削时,磨削压力是对工作物表面施加的力,它对磨料间作用力和摩擦力的影响是非常重要的。

磨削压力过大会引起工件热膨胀等现象,影响加工精度;而过小则会导致磨削效果不佳。

2. 速度:速度是精密磨削中的另一个重要参数,主要影响磨削表面质量和加工效率。

过低的速度会导致磨削表面光洁度不佳,而过高的速度则会使切削力和磨擦力增大,磨削表面的损伤严重。

3. 进给:进给是指磨削工件进给到磨削区内的速度,它对磨削表面的形状和精度有着直接的影响。

过小的进给速度会导致表面粗糙度增大,而过大的进给速度则会降低磨削表面的精度。

4. 磨削深度:磨削深度是指每个磨削轮一次切削能切除的工件材料的厚度,是磨削精度的重要因素之一。

适当的磨削深度不仅能够提高磨削效率,还能保证磨削表面的质量和精度。

二、磨削力在精密磨削中,磨削力起着关键的作用。

磨削力包括切削力和法向力两个方向的力。

切削力是沿着工件表面的力,是磨削过程中摩擦力和切削力的总和。

法向力是垂直于工件表面的力,作用于磨削轮和工件之间的接触面。

法向力的大小和方向对于精密磨削过程中的磨削力影响极大。

三、磨削热在高速磨削过程中,由于磨削面与切削刃瞬间之间的摩擦和接触,会引起加工界面的热变形和变色。

因此,控制磨削热的积累是保证精密磨削效果的关键。

合适的工作液和降低磨削温度的措施(如降低表面温度、改善切削液的散热、提高磨削速度等)都可以在一定程度上减少磨削热对加工质量的影响。

总之,了解各种精密磨削参数与机理的相互关系,才能够更好地运用磨削工艺,提高精密磨削的效率和质量。

硬脆材料的elid精密镜面磨削机理和技术的研究硬脆材料的ELID精密镜面磨削机理和技术的研究一、引言硬脆材料的磨削一直以来都是制约高精度加工的瓶颈之一。

传统的研磨技术在处理硬脆材料时容易产生较大的划痕和组织损伤,严重影响了工件的表面质量和性能。

近年来,电解抛光镜面磨削(ELID)技术在硬脆材料加工领域得到了广泛应用,具有磨削精度高、表面质量良好以及工件材料损伤小的优点。

本文将从机理和技术两个方面探讨硬脆材料的ELID精密镜面磨削。

二、ELID精密镜面磨削机理1. 基本原理ELID精密镜面磨削是在研磨过程中通过在磨粒、砂轮和工件间施加低电压直流电进行电化学反应,从而实现对硬脆材料表面的精密磨削。

磨削过程中,磨粒、砂轮和工件形成一个电解质层,该电解质层能够加速磨削产物的去除、减小热量的输送并改善磨削表面的质量。

2. 电化学反应机理ELID精密镜面磨削的关键在于砂轮表面形成了一层硬脆材料的致密抛光层。

这是通过电化学反应实现的,其中砂轮表面的氧化层在电解质中发生电离,生成OH-离子和氧化铁或氧化铁的混合物,进而与硬脆材料的表面发生反应形成致密抛光层。

3. ELID电解质的选择ELID磨削中的电解质是影响磨削效果的一个重要因素。

常用的电解质有硫酸、硝酸及其混合物等。

不同的电解质对于磨削表面的质量、磨削速度和电解质的消耗等方面都有影响。

三、ELID精密镜面磨削技术1. 砂轮制备技术ELID磨削中的砂轮具有较高的表面质量,其制备技术对于磨削效果和表面质量具有重要影响。

常见的砂轮制备技术包括经典ELID制备技术和局部ELID制备技术。

2. 加工参数优化不同硬脆材料的ELID精密镜面磨削过程中,加工参数的优化是关键。

加工参数包括电流密度、砂轮粒度、进给速度等,这些参数会直接影响砂轮磨削效率、磨粒尺寸和表面质量。

3. 先进监测技术ELID精密镜面磨削过程中的质量控制是确保加工效果的关键。

随着先进监测技术的发展,通过磨削力、磨削声音、表面温度等多参数监测,可以及时调整磨削参数,提高加工效率和表面质量。

elid磨削的基本原理一、引言ELID磨削是一种新型的超精密磨削技术,具有高效、高精度、低成本等优点,在制造业中得到了广泛的应用。

本文将详细介绍ELID磨削的基本原理。

二、ELID磨削的概述ELID磨削是Electrolytic In-process Dressing(电解内置修整)的缩写,是一种结合电化学反应和机械磨削的技术。

其基本原理是在砂轮和工件之间加入电解液,通过电解反应在砂轮表面形成极薄氧化膜,并利用氧化膜作为新的切削层进行磨削,同时不断修整砂轮表面,保持其形状和尺寸稳定。

三、ELID磨削的工艺流程1. 研磨液准备:将适量的电解液加入到配制好比例的水中,并充分搅拌均匀。

2. 砂轮安装:选择合适规格和形态的金刚石或CBN(立方氮化硼)制成的超硬质材料作为砂轮,并将其安装在机床上。

3. 工件安装:将待加工的工件安装在机床上,并调整加工参数,如磨削速度、进给量等。

4. 电解液喷洒:通过喷嘴将研磨液均匀地喷洒到砂轮和工件之间,形成一个电解液膜。

5. 电解反应:在电解液的作用下,砂轮表面形成一层极薄的氧化膜,并产生一定的氢气和氧气。

6. 磨削过程:利用氧化膜作为新的切削层进行磨削,同时不断修整砂轮表面,保持其形状和尺寸稳定。

7. 磨削结束:当达到所需精度时,停止加工并关闭机床。

将残余的电解液排出,并对机床进行清洗和维护。

四、ELID磨削的原理分析1. 电化学反应ELID磨削利用了电化学反应的原理。

在电解液中施加直流电压时,会发生一系列复杂的化学反应。

以金刚石为例,在碳酸钾水溶液中施加直流电压时,会发生以下反应:2K+ + 2e- → 2K(金属钾)2H2O + 2e- → H2↑ + 2OH-(水电解)CO3^2- + H+ → HCO3^-(碳酸氢根离子)4OH^- → O2↑ + 2H2O + 4e-(氧化反应)由上述反应可知,电解液中的钾离子和水分子会在砂轮表面形成一层极薄的氧化膜,并产生一定的氢气和氧气。