磨削机理与磨削几何参数

- 格式:ppt

- 大小:1.65 MB

- 文档页数:8

磨削机理与磨削几何参数磨削是一种常用的金属加工方法,通过磨削可以使工件达到很高的精度和光洁度。

磨削机理和磨削几何参数是影响磨削效果的重要因素。

磨削机理主要包括切削、剥离和抛光三个阶段。

在切削阶段,砂轮的砂粒与工件表面发生摩擦,形成一定的切削力,将工件上的金属颗粒切削下来。

在剥离阶段,砂轮与工件表面发生较大的压力,工件表面的金属颗粒被砂轮剥离掉。

在抛光阶段,砂轮与工件表面摩擦产生热量,使工件表面金属软化并流动,从而得到光洁的表面。

磨削几何参数是指影响磨削过程的参数,包括砂轮直径、砂轮转速、进给速度和切削深度等。

砂轮直径决定了磨削时的切削区域范围,砂轮直径越大,切削区域越大。

砂轮转速决定了砂轮与工件之间的相对速度,速度越高,磨削效率越高。

进给速度决定了切削过程中工件的移动速度,进给速度越大,切削深度越大。

切削深度决定了工件被磨削的厚度,切削深度越大,磨削效果越明显。

在磨削过程中,磨削机理和磨削几何参数相互作用,相互影响。

通过合理选择磨削几何参数,可以使磨削机理更好地发挥作用,提高加工效率和加工质量。

例如,在磨削硬度较高的工件时,可以选择较小的切削深度,以减小工件表面的热影响区域,防止表面裂纹的生成。

在磨削精度要求较高的工件时,可以选择较小的砂轮直径和较高的砂轮转速,以提高磨削精度和表面光洁度。

综上所述,磨削机理和磨削几何参数是磨削过程中需要考虑的重要因素。

通过合理选择磨削几何参数,可以使磨削机理更好地发挥作用,提高加工效率和加工质量。

磨削是一种常用的金属加工方法,通过磨削可以使工件达到很高的精度和光洁度。

磨削机理和磨削几何参数是影响磨削效果的重要因素。

磨削机理主要包括切削、剥离和抛光三个阶段。

在切削阶段,砂轮的砂粒与工件表面发生摩擦,形成一定的切削力,将工件上的金属颗粒切削下来。

切削过程中,砂轮表面的砂粒承受着很大的压力,与工件表面的金属发生高速切削,产生较大的切削力和切削温度。

随着砂轮的旋转和进给运动,切削液润滑剂浸润在砂轮与工件之间,冷却砂轮和工件,减小切削温度。

磨削加工参数-磨削加工的范围有哪些?磨削加工参数磨削加工是一种常用的精密加工方法,其加工参数对加工效果有着至关重要的影响。

以下是常用的磨削加工参数及其单位:1.磨削要素磨削速度v:砂轮旋转运动的线速度,单位为m/s。

工件速度vw:工件运动的线速度,单位为m/min。

轴向进给量fa:对平面磨削而言,指工作台每单行程或双行程后砂轮轴向移动量,单位为mm/单行程或mm/双行程,本“推荐表”采用mm/双行程为单位。

对外圆、内圆磨削而言,指工件每相对于砂轮的轴向移动量,单位为mm/r。

径向进给量fr:砂轮径向切入工件的深度,单位为mm。

Ra:以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm。

B:砂轮宽度,单位为mm。

2.平面磨削平面磨削是一种常见的磨削加工方法。

下表列出了三种不同硬度的钢材在淬火状态下的平面磨削参数:XXX淬火状态(硬度:40~45HRC)类别 Ra fr(mm) fa(mm/双行程) v(m/s) vw(m/min)砂轮粗磨 1.6 0.02~0.04 0.3B 25~30 15~25WA46K 精磨 0.8 0.01~0.015 0.1B 20~25 10~15WA60KGCr15钢淬火状态(硬度:61~65HRC)类别 Ra fr(mm) fa(mm/双行程) v(m/s) vw(m/min)砂轮粗磨 1.6 0.015~0.03 0.3B 15~20 15~25WA46K 精磨 0.8 0.005~0.01 0.1B 15~20 15~25WA60KT10钢淬火状态(硬度:58~64HRC)类别 Ra fr(mm) fa(mm/双行程) v(m/s) vw(m/min)砂轮粗磨 1.6 0.02~0.03 0.3B 25~30 15~25WA46K 精磨 0.8 0.005~0.01 0.1B 20~25 10~15WA60K3.外圆磨削外圆磨削是一种将工件放置于旋转的工作台上,通过砂轮的切削作用来加工工件外圆的方法。

磨削加工中的磨削参数磨削加工是工业制造中重要的加工方式之一,其广泛应用于汽车制造、航空航天、能源等众多领域。

磨削加工的主要功能是通过磨头或磨轮切削被加工物表面的材料,使其达到所需形状和尺寸。

磨削加工中磨削参数的选取对加工效率和产品的质量均有决定性影响,因此研究和掌握磨削参数的选取方法是磨削加工中的一项重要任务。

1. 磨削参数的种类磨削加工中常用的磨削参数包括磨料种类、磨粒尺寸、磨削速度、磨削深度、进给速度、接触时间等。

其中,磨削速度是指砂轮旋转的速度;磨削深度是指切削的深度,其与磨头的尺寸、磨头硬度、砂轮至被加工物的距离等因素有关;进给速度是指砂轮在被加工物表面穿切的速度,其与旋转速度、磨头形状、被加工物硬度等因素有关;接触时间是指砂轮与被加工物表面接触的时间,在磨削加工过程中,其中一个参数变化都会对加工效果产生影响。

2. 磨削参数的影响因素磨削参数的选取需要考虑多种因素,例如被加工物的性质、粘结材料的类型和砂轮的硬度等。

不同的材料需要选用不同的磨料,并且在磨削加工中还需要考虑材料的韧性、硬度和加工前表面的粗糙度等因素。

例如,在加工较硬的材料时,应使用较细的磨粒,旋转速度和进给速度应适当降低,以避免磨具损坏和加工效率低下。

3. 磨削参数的设计方法在确定磨削参数时,需要进行实验和分析评估,并且需要考虑到实际加工的情况。

在实验中,需要根据被加工物和砂轮的性质等因素,设计不同的实验方案,并且通过观测被加工物表面的状态、测量表面粗糙度和表面变形等指标来对磨削加工效果进行评估。

如果磨削效果不理想,则需要对磨削参数进行调整,并重新进行实验。

此外,为了避免磨削加工中磨削参数的误选所带来的不必要浪费和产品质量的降低,还可以应用计算机辅助加工技术,通过建立数值模型,对磨削参数进行模拟分析和优化设计,从而提高磨削加工的效率和质量。

4. 磨削加工中磨削参数的优化针对特定的磨削加工过程,通过对磨削参数不断调整和优化,可以达到更好的加工效果。

硬脆材料的elid精密镜面磨削机理和技术的研究硬脆材料的ELID精密镜面磨削机理和技术的研究一、引言硬脆材料的磨削一直以来都是制约高精度加工的瓶颈之一。

传统的研磨技术在处理硬脆材料时容易产生较大的划痕和组织损伤,严重影响了工件的表面质量和性能。

近年来,电解抛光镜面磨削(ELID)技术在硬脆材料加工领域得到了广泛应用,具有磨削精度高、表面质量良好以及工件材料损伤小的优点。

本文将从机理和技术两个方面探讨硬脆材料的ELID精密镜面磨削。

二、ELID精密镜面磨削机理1. 基本原理ELID精密镜面磨削是在研磨过程中通过在磨粒、砂轮和工件间施加低电压直流电进行电化学反应,从而实现对硬脆材料表面的精密磨削。

磨削过程中,磨粒、砂轮和工件形成一个电解质层,该电解质层能够加速磨削产物的去除、减小热量的输送并改善磨削表面的质量。

2. 电化学反应机理ELID精密镜面磨削的关键在于砂轮表面形成了一层硬脆材料的致密抛光层。

这是通过电化学反应实现的,其中砂轮表面的氧化层在电解质中发生电离,生成OH-离子和氧化铁或氧化铁的混合物,进而与硬脆材料的表面发生反应形成致密抛光层。

3. ELID电解质的选择ELID磨削中的电解质是影响磨削效果的一个重要因素。

常用的电解质有硫酸、硝酸及其混合物等。

不同的电解质对于磨削表面的质量、磨削速度和电解质的消耗等方面都有影响。

三、ELID精密镜面磨削技术1. 砂轮制备技术ELID磨削中的砂轮具有较高的表面质量,其制备技术对于磨削效果和表面质量具有重要影响。

常见的砂轮制备技术包括经典ELID制备技术和局部ELID制备技术。

2. 加工参数优化不同硬脆材料的ELID精密镜面磨削过程中,加工参数的优化是关键。

加工参数包括电流密度、砂轮粒度、进给速度等,这些参数会直接影响砂轮磨削效率、磨粒尺寸和表面质量。

3. 先进监测技术ELID精密镜面磨削过程中的质量控制是确保加工效果的关键。

随着先进监测技术的发展,通过磨削力、磨削声音、表面温度等多参数监测,可以及时调整磨削参数,提高加工效率和表面质量。

磨料磨削机理与工艺参数优化磨料磨削是一种常见的金属加工方法,具有广泛的应用范围。

磨削可以提高工件的表面质量和尺寸精度,同时还可以实现对工件形状和位置公差的控制。

磨削机理以及工艺参数的优化对于提高磨削加工效率和降低成本具有重要意义。

磨料磨削的机理主要包括切割机理、磨粒周期、磨粒形状和尺寸、磨削力学和热力学等方面。

切割机理是指磨粒与工件之间的相互作用,通过磨粒对工件表面的切削作用实现磨削加工。

磨粒周期是指磨削加工过程中,磨粒从切削区域进入切削区域所需的时间和距离。

磨粒的形状和尺寸直接影响磨削加工的效果,一般来说,磨粒越尖锐,切削效果越好。

磨削力学主要包括磨粒和工件之间的力学关系。

在磨削过程中,磨粒对工件的切削力和切削速度是决定切削效果的重要因素。

磨削力的大小与切削速度、磨粒尺寸和形状以及切削深度等参数有关。

磨削力的大小直接影响加工效率和工件表面质量。

磨削热力学主要包括金属材料在切削区域的塑性变形和热变形。

在磨削过程中,磨粒和工件表面之间的摩擦产生摩擦热,导致工件表面温度升高。

温度升高会导致金属材料的塑性变形,进而影响磨削加工的质量。

除了磨料磨削的机理,工艺参数的优化也是提高加工效率和降低成本的重要手段。

工艺参数包括切削速度、磨削深度、磨削力、磨石间隙和卸荷角等。

切削速度的选择应根据工件材料和磨料特性来确定。

磨削深度的选择应考虑工件材料的硬度和加工精度要求。

磨削力的大小直接影响磨削加工的效率和精度,应根据工件材料的硬度和切削速度来进行选择。

磨石间隙是指磨石与工件之间的间隙大小。

磨石间隙的大小决定刀具和工件之间的接触情况和切削力的大小。

过小的磨石间隙会导致磨石与工件之间的剧烈摩擦,影响加工效果。

过大的磨石间隙会导致磨削力过大,对切削刀具和工件造成不必要的损伤。

卸荷角是指切削工具离开工件表面时的角度。

卸荷角的选择应根据工件表面形状和加工要求来确定,以保证工件表面的平整度和粗糙度符合要求。

总之,磨料磨削的机理和工艺参数的优化对于提高磨削加工效果具有重要意义。

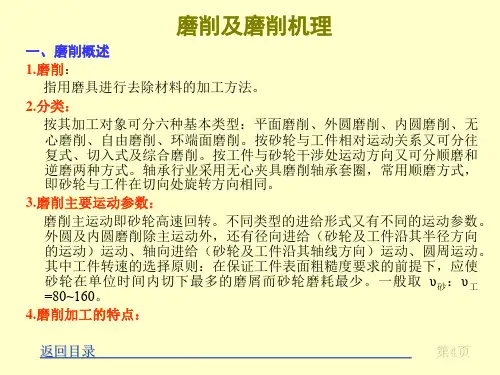

磨削原理3.7 磨削原理磨削是用砂轮作刀具磨削工件的主要方法之一。

它不仅能加工一可以加工一般刀具难以加工的材料磨削加工的精度可以达到IT60.02~1.25μm。

磨削加工不适合软的材料。

削工件的加工过程,是零件精加工加工一般材料(如钢、铸铁等),还的材料(如淬火钢、硬质合金等)。

~IT4,表面粗糙度Ra值可达适合磨削铝、铜等有色金属及较1.磨料:即砂轮中的硬质颗粒。

2.粒度粒度是指磨料颗粒的大小。

粒度号小的磨粒称为微粉,其号数越小,表示微粉从粗到细依次为W63、W50、W W7、W5、W3.5、W2.5、W1.5、W 度,粒度号W表示微粉,阿拉伯数字表示表示颗粒的大小为40~28μm。

砂轮的粒度对工件表面的粗糙度和磨削深度可以增加,磨削效率高,但表工作标表面上单位面积内的磨粒多,好的表面质量,但磨削效率比较低。

摩擦大,发热量大,易引起工件烧伤。

度号越大,表示磨料颗粒越小。

颗粒更表示磨料的颗粒也越小,亦即粒度越细W40、W28、W20、W14、W10、W1.0、W0.5。

微粉用显微镜测量其粒字表示磨粒的实际宽度尺寸。

例如W40度和磨削效率有较大的影响。

磨粒大,但表面质量差。

反之,磨粒小,在砂轮,磨粒切削刃的等高性好,可以获得较。

另外,粒度细砂轮与工件表面之间的。

3.结合剂结合剂用来将磨料粘合起来,使之影响砂轮的硬度、强度。

结合剂的名称及由于砂轮在高速旋转中进行磨削加击载荷以及强腐蚀性切削液的条件下工合剂本身的耐热、耐蚀性能,就成为结合使之成为砂轮。

结合剂的种类及其性质名称及其代号见表3-13。

削加工,而且又是在高温、高压、强冲下工作,所以磨料粘接的牢固程度,结为结合剂的重要要求。

4.硬度硬度是指砂轮表面上的磨粒在外力易脱落,表明砂轮的硬度低,反之,轮的硬度与磨料的硬度是两个不同的概成不同硬度的砂轮,它主要取决于结合艺。

根据GB/T2484—94标准,砂轮的硬、D、E、F、G、H、J、K、L、M、外力作用下脱落的难易程度。

问题:有摩擦力,磨粒顶端有磨损平面的磨削力解析公式 为了便于分析计算磨削力可以分为三个互相垂直的分力,即沿砂轮切向的切向摩擦力F t 、沿砂轮径向的法向摩擦力F n 、以及沿砂轮轴向的轴向摩擦力F a ,设磨粒的切削深度为α切入工件表面。

切削力x dF 垂直作用于磨粒锥面上,其分布范围如图1c 中虚线范围所示,由图1a 可以看出,x dF 分解为法向推力nx dF 和侧向推力tx dF 。

两侧的椎力tx dF 相互抵消,而法向推力则叠加起来使整个磨粒所受的法向力明显增大。

根据图1,作用在x x -截面内作用磨粒上的切削力x dF 可按下式求得:Ψd F dF s p x cos cos γ= (1-1)式中 p F ——单位磨削力(N/mm 2);s d ——砂轮直径(mm ) ;γ——磨粒半顶锥角 ;ψ——切削力方向与x 方向的夹角设图中磨粒为具有一定锥角的圆锥,中心线指向砂轮的半径,且圆锥母线长度为ρ,则接触面积:ψ=d d A γρsin 212 (1-2) 把式(1-2)带入式(1-1)得: ψψ=d F x dF p cos cos sin 212γγρ (1-3) 图1:磨粒上的作用力 因为:ψ=cos cos γx t dF dF (1-4)γsin x n dF dF = (1-5)将式(1-3)分别带入式(1-4)和式(1-5)得:ψψ=d dF t cos cos sin 2122γγρ (1-6) ψψ=d F dF p n cos cos sin 2122γγρ (1-7) 对其进行积分求得磨削力的近似公式为:γπαsin 42h F F p t = (1-8) γγπαtan sin 42h F F p n = (1-9) 又因为:2mh h =α (1-10) 切削力σs p Bl F ≈=B s ad σ (1-11) 把式(1-10)和式(1-11)带入式(1-9)即可得切削力的近似公式为: γσπsin 162m st h ad B F =γγσπtan sin 1622m sn h ad B F =。

3.6 磨削过程及磨削机理

一、磨削过程及切屑形成机理

磨粒微小切削刃不规则,磨削过程复杂磨粒形状、大小各异,一般

都有钝圆半径,磨粒以较大

的负前角进行切削。

切削刃排列不规则,随机

分布状态。

磨削过程大致分为三个阶段:1.滑擦阶段

工件表层产生弹

性变形和热应力

2.刻划阶段

产生塑性变形沟痕

隆起现象和热应力

3.切削阶段

切削厚度、切应力

和温度达一定值,

材料明显滑移形成切屑。

二、磨削加工的特点

1.磨削过程复杂,单位磨削力很大

磨粒形状及分布不合理,切削厚度小,挤压摩擦严重,单位能耗大。

2.切深抗力大

磨粒负前角,

F p /F

c

=2~3,

系统弹性变形,最后进行几次光磨。

3.磨削速度高、磨削温度高

35~50 m/s, 挤压摩擦严重,单位能耗大,砂轮导热性差,瞬时高温可达800~1000℃,要用切削液。

4.砂轮有自锐性

部分地恢复砂轮的切削能力,仍需对砂轮进行修整。

5.可加工高硬度材料

除加工一般材料外,可加工淬硬钢、耐热钢、硬质合金等,但不宜精加工韧性较大的有色金属。

6.加工工艺范围广泛

可加工外圆面、内孔、平面、螺纹、齿形等成形面,不仅用于精加工,也可用于粗加工、毛坯去皮加工。