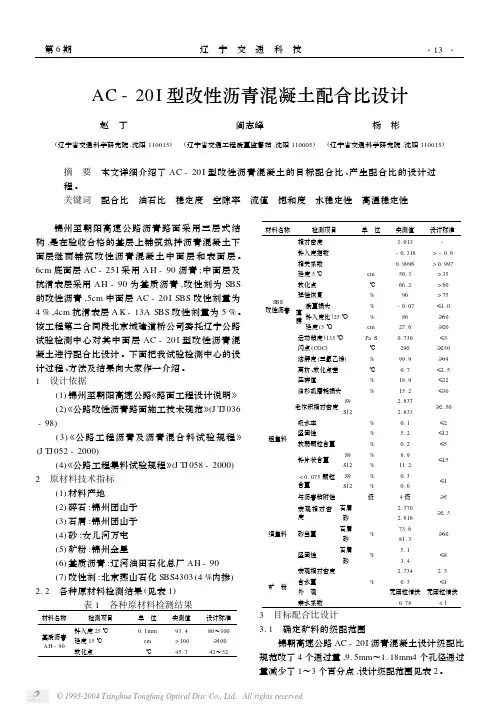

改性沥青 沥青马歇尔试验配合比

- 格式:xls

- 大小:247.50 KB

- 文档页数:1

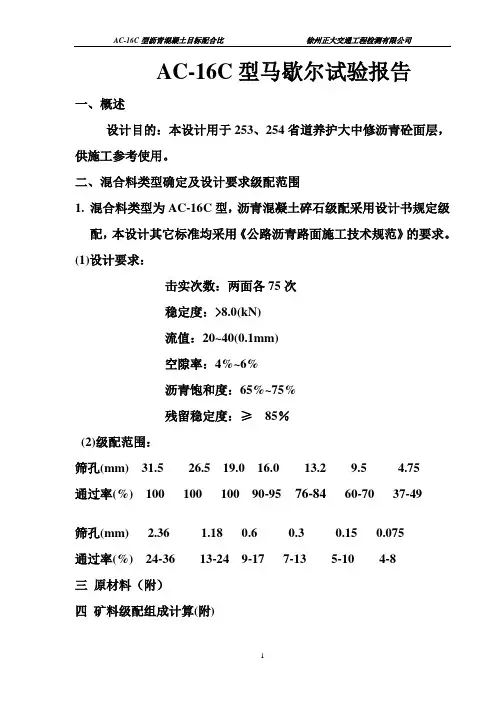

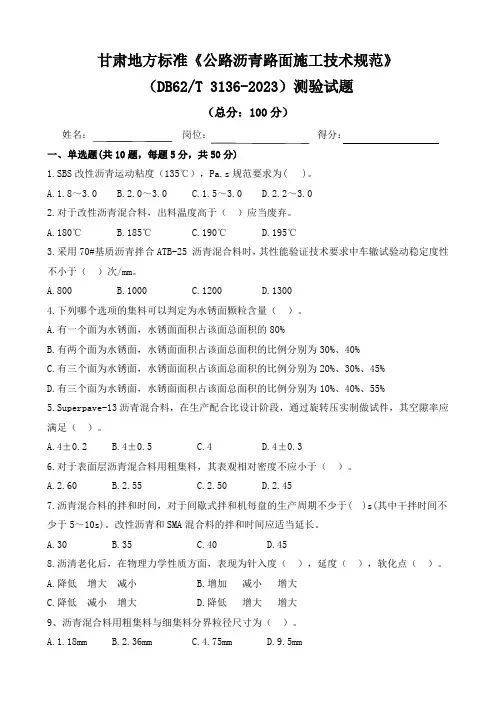

AC-16C型马歇尔试验报告一、概述设计目的:本设计用于253、254省道养护大中修沥青砼面层,供施工参考使用。

二、混合料类型确定及设计要求级配范围1.混合料类型为AC-16C型,沥青混凝土碎石级配采用设计书规定级配,本设计其它标准均采用《公路沥青路面施工技术规范》的要求。

(1)设计要求:击实次数:两面各75次稳定度:>8.0(kN)流值:20~40(0.1mm)空隙率:4%~6%沥青饱和度:65%~75%残留稳定度:≥85%(2)级配范围:筛孔(mm) 31.5 26.5 19.0 16.0 13.2 9.5 4.75通过率(%) 100 100 100 90-95 76-8460-70 37-49筛孔(mm) 2.36 1.18 0.6 0.3 0.15 0.075通过率(%) 24-36 13-24 9-17 7-13 5-10 4-8三原材料(附)四矿料级配组成计算(附)五马歇尔试验结果1.马歇尔试验物理---力学技术指标汇总表(附)2.最佳油石比的确定及其相对应的密度:a1=5.10%a2=4.60%a3=4.30%a4=4.50% OAC min=4.00% OAC max=5.00%OAC1=(a1+a2+a3+ a4)/4=4.63%OAC2=(OACmax+OACmin)/2=4.50%且OACmin<OAC1<OACmax OAC= (OAC1+ OAC2)/2=4.6% 最佳油石比OAC=4.6%六配合比设计结果:9.5mm-19.0mm碎石:21.0%4.75mm-16.0mm碎石:30.0%2.36mm-9.5mm碎石:8.5%机制砂: 37.0%矿粉: 3.5%七、目标配合比马歇尔试验结果八、目标配合比浸水马歇尔试验结果九、马歇尔指标与影响因素的关系注:当马歇尔试验指标达不到时,表中提供的途径可供参考。

表中“+”号表示指标随因素变量的增加而增加;“-”表示指标随因素变量的增加而减小。

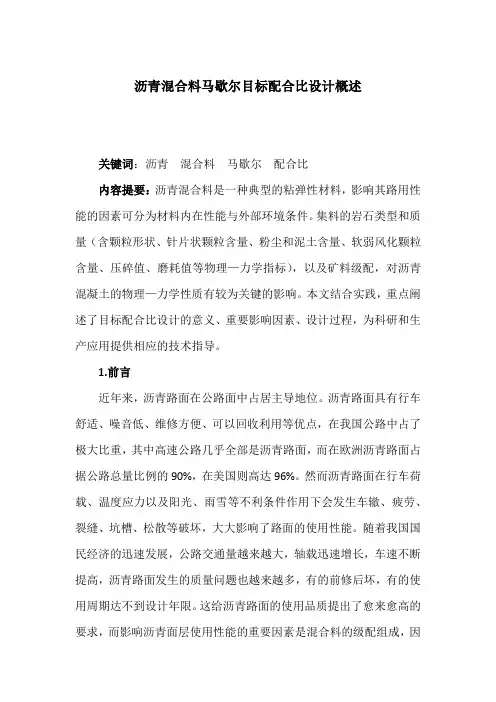

沥青混合料马歇尔目标配合比设计概述关键词:沥青混合料马歇尔配合比内容提要:沥青混合料是一种典型的粘弹性材料,影响其路用性能的因素可分为材料内在性能与外部环境条件。

集料的岩石类型和质量(含颗粒形状、针片状颗粒含量、粉尘和泥土含量、软弱风化颗粒含量、压碎值、磨耗值等物理—力学指标),以及矿料级配,对沥青混凝土的物理—力学性质有较为关键的影响。

本文结合实践,重点阐述了目标配合比设计的意义、重要影响因素、设计过程,为科研和生产应用提供相应的技术指导。

1.前言近年来,沥青路面在公路面中占居主导地位。

沥青路面具有行车舒适、噪音低、维修方便、可以回收利用等优点,在我国公路中占了极大比重,其中高速公路几乎全部是沥青路面,而在欧洲沥青路面占据公路总量比例的90%,在美国则高达96%。

然而沥青路面在行车荷载、温度应力以及阳光、雨雪等不利条件作用下会发生车辙、疲劳、裂缝、坑槽、松散等破坏,大大影响了路面的使用性能。

随着我国国民经济的迅速发展,公路交通量越来越大,轴载迅速增长,车速不断提高,沥青路面发生的质量问题也越来越多,有的前修后坏,有的使用周期达不到设计年限。

这给沥青路面的使用品质提出了愈来愈高的要求,而影响沥青面层使用性能的重要因素是混合料的级配组成,因而如何提高路面使用性能成为公路工作者关注的焦点。

2. 目标配合比设计的意义沥青混合料随着材料科学的不断发展,其用途也越来越广泛,已到了跨行业、跨学科、互相渗透的非常广泛的领域。

混合料配合比设计牵涉到几个方面的内容:(1)保证摊铺后的强度和所要求的其他性能和耐久性;(2)要满足施工工艺易于操作而又不遗留隐患的工作性;(3)在符合上述两项要求下选用合适的材料和计算各种材料用量;(4)对上述设计的结果进行试配、调整,使之达到工程的要求;(5)达到上述要求的同时,设法降低成本。

3. 目标配合比设计的重要影响因素3.1级配类型的选择选择合适的沥青混合料级配类型是确保沥青凝土路面面层质量的前提。

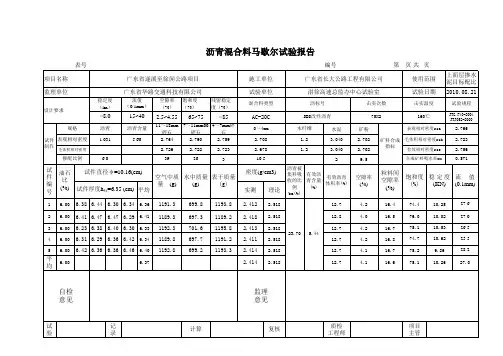

甘肃地方标准《公路沥青路面施工技术规范》(DB62/T 3136-2023)测验试题(总分:100分)姓名:岗位:得分:一、单选题(共10题,每题5分,共50分)1.SBS改性沥青运动粘度(135℃),Pa.s规范要求为( )。

A.1.8~3.0B.2.0~3.0C.1.5~3.0D.2.2~3.02.对于改性沥青混合料,出料温度高于()应当废弃。

A.180℃B.185℃C.190℃D.195℃3.采用70#基质沥青拌合ATB-25 沥青混合料时,其性能验证技术要求中车辙试验动稳定度性不小于()次/mm。

A.800B.1000C.1200D.13004.下列哪个选项的集料可以判定为水锈面颗粒含量()。

A.有一个面为水锈面,水锈面面积占该面总面积的80%B.有两个面为水锈面,水锈面面积占该面总面积的比例分别为30%、40%C.有三个面为水锈面,水锈面面积占该面总面积的比例分别为20%、30%、45%D.有三个面为水锈面,水锈面面积占该面总面积的比例分别为10%、40%、55%5.Superpave-13沥青混合料,在生产配合比设计阶段,通过旋转压实制做试件,其空隙率应满足()。

A.4±0.2B.4±0.5C.4D.4±0.36.对于表面层沥青混合料用粗集料,其表观相对密度不应小于()。

A.2.60B.2.55C.2.50D.2.457.沥青混合料的拌和时间,对于间歇式拌和机每盘的生产周期不少于( )s(其中干拌时间不少于5~10s)。

改性沥青和SMA混合料的拌和时间应适当延长。

A.30B.35C.40D.458.沥清老化后,在物理力学性质方面,表现为针入度(),延度(),软化点()。

A.降低增大减小B.增加减小增大C.降低减小增大D.降低增大增大9、沥青混合料用粗集料与细集料分界粒径尺寸为()。

A.1.18mmB.2.36mmC.4.75mmD.9.5mm10.车辙试验检验沥青混合料的()。

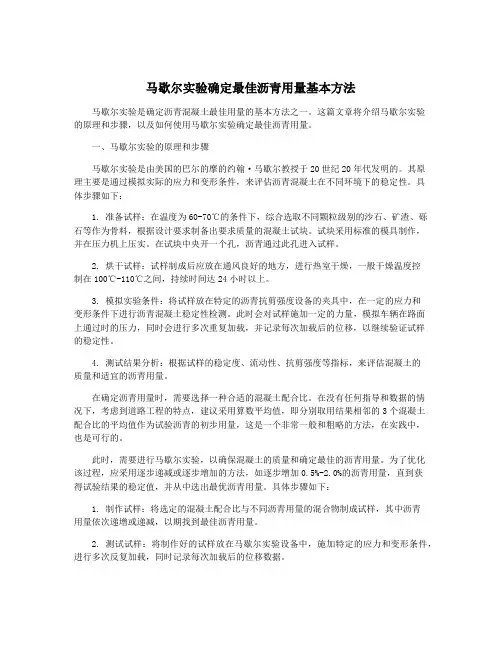

马歇尔实验确定最佳沥青用量基本方法马歇尔实验是确定沥青混凝土最佳用量的基本方法之一。

这篇文章将介绍马歇尔实验的原理和步骤,以及如何使用马歇尔实验确定最佳沥青用量。

一、马歇尔实验的原理和步骤马歇尔实验是由美国的巴尔的摩的约翰·马歇尔教授于20世纪20年代发明的。

其原理主要是通过模拟实际的应力和变形条件,来评估沥青混凝土在不同环境下的稳定性。

具体步骤如下:1. 准备试样:在温度为60-70℃的条件下,综合选取不同颗粒级别的沙石、矿渣、砾石等作为骨料,根据设计要求制备出要求质量的混凝土试块。

试块采用标准的模具制作,并在压力机上压实。

在试块中央开一个孔,沥青通过此孔进入试样。

2. 烘干试样:试样制成后应放在通风良好的地方,进行热室干燥,一般干燥温度控制在100℃-110℃之间,持续时间达24小时以上。

3. 模拟实验条件:将试样放在特定的沥青抗剪强度设备的夹具中,在一定的应力和变形条件下进行沥青混凝土稳定性检测。

此时会对试样施加一定的力量,模拟车辆在路面上通过时的压力,同时会进行多次重复加载,并记录每次加载后的位移,以继续验证试样的稳定性。

4. 测试结果分析:根据试样的稳定度、流动性、抗剪强度等指标,来评估混凝土的质量和适宜的沥青用量。

在确定沥青用量时,需要选择一种合适的混凝土配合比。

在没有任何指导和数据的情况下,考虑到道路工程的特点,建议采用算数平均值,即分别取用结果相邻的3个混凝土配合比的平均值作为试验沥青的初步用量,这是一个非常一般和粗略的方法,在实践中,也是可行的。

此时,需要进行马歇尔实验,以确保混凝土的质量和确定最佳的沥青用量。

为了优化该过程,应采用逐步递减或逐步增加的方法,如逐步增加0.5%-2.0%的沥青用量,直到获得试验结果的稳定值,并从中选出最优沥青用量。

具体步骤如下:1. 制作试样:将选定的混凝土配合比与不同沥青用量的混合物制成试样,其中沥青用量依次递增或递减,以期找到最佳沥青用量。

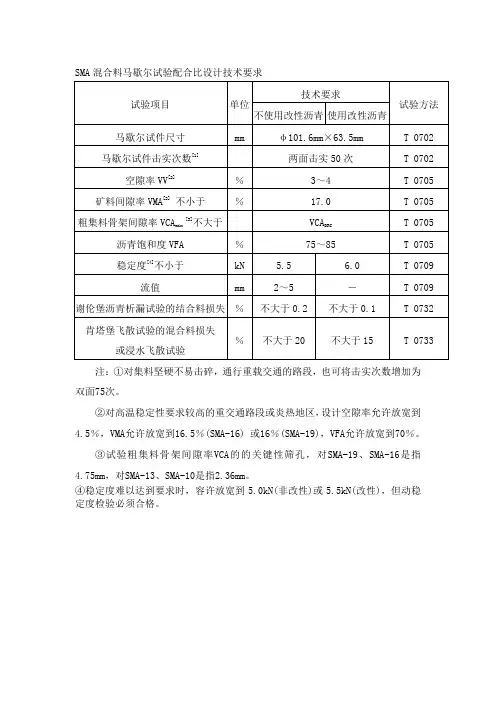

SMA-13沥青混合料目标配合比设计严谨求实科学管理精益求精质量至上编号: 试验报告样品名称:SMA-13沥青混合料目标配合比设计检验类别:委托试验委托单位:试验单位:批准日期:XX省交通建设质量监督试验检测中心试验报告主检: 审核: 审批:XX 省交通建设质量监督试验检测中心试验 报 告主检: 审核:审批:设计说明1.沥青混合料的级配采用SMA-13型级配。

根据委托要求,工程级配范围采用《公路沥青路面施工技术规范(JTG F40-2004)》中的SMA-13级配范围。

2.SMA-13沥青混合料的原材料均为委托单位来样,其组成为:(1)粗集料:清镇市万隆达矿产开发有限公司生产的玄武岩碎石。

(2)细集料:清镇市万隆达矿产开发有限公司生产的石灰石机制砂。

(3)沥青:厦门华特生产的SBS改性沥青。

(4)矿粉:茫顶石场生产的石灰石矿粉。

(5)水泥:贵定海螺盘江水泥有限公司生产的32.5级普通硅酸盐水泥。

(6)纤维:武汉优尼克工程纤维有限公司生产的絮状木质素纤维,用量为混合料质量的3‰。

3.按规范要求,混合料理论最大相对密度采用理论计算法。

4.混合料拌和时沥青的加热温度为180℃,集料的加热温度为190℃,试件的击实成型温度为170℃。

5.原材料和混合料的技术要求采用《公路沥青路面施工技术规范(JTG F40-2004)》之规定。

6.配合比设计试验及计算参数均以“JTG F40-2004《公路沥青路面施工技术规范》中附录C SMA混合料配合比设计方法”中的程序及公式计算。

7.试验结果:经室内配合比设计试验与相关验证,确定SBS改性沥青SMA-13混合料目标配合比设计的最佳油石比为6.0%,在进行生产配合比设计与试验时,其合成级配应尽可能与目标配合比级配曲线接近。

目标配合比的各级集料比例见有关设计图表。

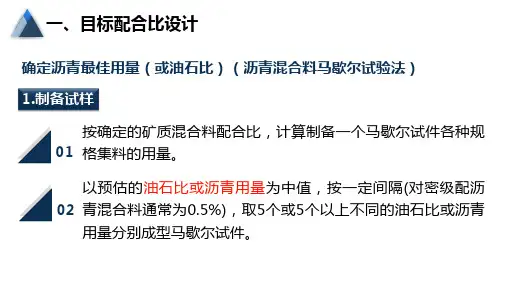

XX省交通建设质量监督试验检测中心2010年7月15日一.原材料试验矿料筛分曲线图如下:二. SMA-13沥青混合料技术要求1.设计矿料级配的确定(1)根据JTG F40-2004《公路沥青路面施工技术规范》要求,在工程设计级配范围内,调整各种矿料比例设计3组不同粗细的初试级配,3组级配的粗集料骨架分界筛孔的通过率处于级配范围的中值、中值±3%附近,矿粉数量均为10%左右。

沥青路面沥青混合料配合比设计指导书1、沥青混合料级配范围1)底面层沥青混合料级配范围AC-25级配范围表4-12)中面层沥青混合料级配范围中面层改性沥青混合料AC-20工程设计级配范围表4-2表面层改性沥青混合料AC-13工程设计级配范围表4-34-4,沥青、改性沥青混合料技术要求见表4-5、4-6,沥青混合料所有的密度测定统一采用表干法毛体积相对密度法。

密级配沥青混凝土混合料马歇尔试验技术标准表4-4表4-5改性沥青混合料技术要求表4-63、目标配合比设计配合比设计采用马歇尔试验配合比设计方法,同时,应采用GTM进行对照实验。

采用工程实际使用的材料,按照表4-1、2、3范围 ,确定矿料级配,选择5组不同的油石比分别进行拌和,按标准方法制件。

各结构层宜采用马歇尔试验确定的油石比低限,依确定最佳沥青用量以及目标配合比,供拌和机确定各冷料仓的供料比例、进料速度及试拌使用。

4、生产配合比设计选择适宜的拌和机振动筛筛孔尺寸,对筛分后进入拌和机热料仓的各种材料进行取样筛分,根据筛分试验结果进行矿料级配调配,使生产时的各种材料配合后的矿料级配满足目标配比的要求,以确定各热料仓的材料比例,供拌和机控制室使用。

同时检查各热料仓集料总量,尽量使各热料仓的供料大体平衡。

并取目标配合比设计的最佳沥青用量、最佳沥青用量±0.3%等三个沥青用量进行马歇尔试验和试拌,通过室内试验及从拌和机取样试验综合确定生产配合比的最佳沥青用量,由此确定的生产配合比的最佳沥青用量与目标配合比设计的结果的差值不宜大于±0.2%。

取各热料仓集料和矿粉,按生产配合比和最佳沥青用量,进行马歇尔试验,测得的各项指标应满足设计要求。

生产配合比不得超出目标配合比设计报告中给定的级配范围和油石比范围。

5、生产配合比验证1)矿料级配检验:拌和机正常生产后,在各热料仓下料口取料,进行筛分试验,验证实际生产级配曲线是否满足配合比设计级配范围要求。

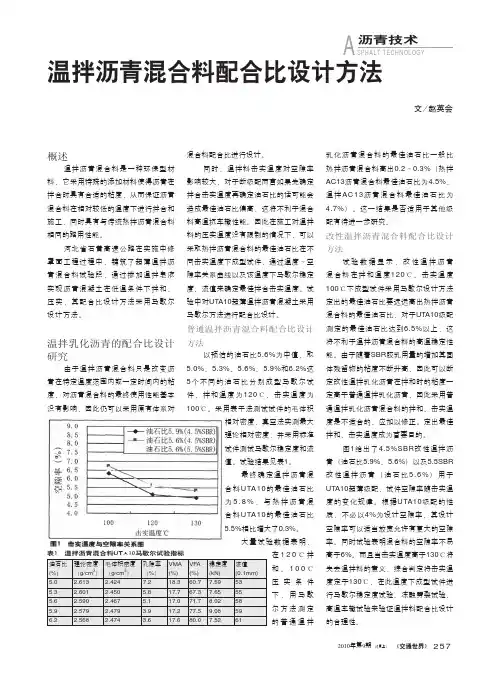

浅谈改性沥青的加工工艺及配合比设计摘要:改性沥青是一种添加了高分子聚合物的沥青,它可以显著提高沥青的低温性能、高温性能、水稳定性和抗老化能力,改善沥青路面的使用性能。

近年来,由于改性沥青具有较好的路用性能和经济效益,其在国内外得到广泛的应用。

改性沥青包括聚合物改性沥青、无机填料改性沥青以及纤维改性沥青等三种类型。

本文将着重介绍聚合物改性沥青、无机填料改性沥青和纤维改性沥青的加工工艺及配合比设计方法,以便在实际生产中有一定的参考意义。

关键词:改性沥青;加工工艺;配合比设计引言:沥青路面在我国交通运输行业中有着广泛的应用,在公路建设、养护和维修中发挥着重要的作用。

在实际的公路建设和养护过程中,由于各种因素的影响,沥青路面的使用寿命通常比其他路面要短一些。

因此,如何延长沥青路面的使用寿命,是我们需要考虑的重要问题之一。

一、聚合物改性沥青聚合物改性沥青是将一定分子量的聚合物加入到沥青中,使其成为一种新的沥青混合料。

聚合物改性沥青按加入量可分为少量加入和过量加入两种,前者简称为“小量法”,后者简称为“大量法”。

聚合物改性沥青的加工工艺与普通沥青基本相同,但其工艺过程却有所不同。

聚合物改性沥青在生产时首先将聚合物溶胀软化成弹性流体,然后将其添加到沥青中去。

加入聚合物改性沥青时要控制好温度,避免温度过高或过低。

对于小量法的改性沥青来说,如果加入量过大或加热温度过高,均会导致聚合物发生聚合反应,使其失去原有的弹性。

对于小量法的改性沥青来说,应在生产之前将其与基质沥青一起加热到规定的温度(一般为130~140℃),然后再通过泵将其注入到塑料容器中,并迅速搅拌均匀。

由于聚合物改性沥青中含有大量的活性基团和不饱和双键,其对空气敏感且易发生氧化和聚合反应。

因此在实际生产中应注意控制好加热温度和时间,避免其发生聚合反应。

同时在实际生产中也应注意选择合适的改性剂,从而使改性剂能更好地发挥作用。

对于大量法的改性沥青来说,由于聚合物已经完全溶胀在基质沥青中了,因此不会再发生聚合反应。

马歇尔沥青混合料配合比设计法马歇尔法是二战期间美国工程兵(USACE)在进行机场沥青路面设计的方法基础上不断完善而成的一种方法。

该方法一经问世,即用于美国工程兵军用机场路面和联邦航空局修筑的军事和民航机场路面。

此后,经沥青协会(AI)修订,该方法在道路沥青混合料路面设计中得到应用。

整个20世纪90年代,马歇尔法被美国和海外的许多公路部门采用。

不同组织都对这种方法进行了小的改动,并形成了自己的标准。

对于机场路面,在不同沥青用量下对混合料进行击实,击实功的大小取决于飞机的胎压。

对于商用机场,最常用的胎压为1400kPa,那么实验室混合料制件时就采用每边击实75次。

采用的压实功相当于交通荷载重复作用后混合料的压实密度。

设计过程包括实验室成形试件的密度——空隙率分析,以确定空隙率以及沥青填隙率(VFA)。

之后,将试样置于60℃(140℉)温度条件下,测定马歇尔稳定度(实验中所观察到的最大荷载)以及流值(对应最大荷载时试件的变形)。

综合评价这些数据,将其绘成一系列曲线,这些曲线包括:密度与沥青用量关系曲线、空隙率与沥青用量关系曲线、沥青填隙率(VFA)与沥青用量关系曲线、马歇尔稳定度与沥青用量关系曲线以及流值与沥青用量关系曲线。

设计沥青用量根据最大密度、4%的空隙率、75%的沥青填隙率和最大马歇尔稳定度所对应的4个沥青用量的平均值确定。

接着应检验该沥青用量下所对应的孔隙率和沥青填隙率(VFA)保证在规范范围内以及马歇尔稳定度最大于规范规定的最小值,流值不超过规定的最大值。

马歇尔法的配合比设计标准是根据对测试道路施加各种控制荷载以及在对一系列飞机荷载和环境因素综合作用下沥青混合料的性能决定的。

对于道路路面,使用时对该方法进行了改进。

如在沥青协会规范中,沥青用量应根据4%的孔隙率来选择。

试件每面的击实次数根据交通量的轻重不同分别采用35~75次。

然后,检查混合料的其他性能指标,如马歇尔稳定度、流值以及VAM否已满足规范的规定。

北美岩沥青改性沥青混合料配合比设计1 配合比设计方法沥青混合料是一种复杂的材料,它必须具有耐久性、行车舒适性,能够抵抗变形、开裂和水损坏,同时还要达到经济性和施工和易性等方面的要求。

沥青混合料配合比设计一般是通过集料的选择、胶结料的选择和最佳用油量的确定三方面来达到这些要求。

目前沥青混合料设计方法大致有三种:马歇尔设计法、Hveem 设计法和Superpave设计法。

①马歇尔设计方法马歇尔混合料设计方法是1939年左右由Bruce Marshall最先发展起来的,随后在美国工程兵部队的应用中得到完善。

该方法主要是通过满足合适的稳定度和流值条件下的密实度来控制和选择沥青用量。

由于其简易可行且十分经济,马歇尔设计方法可能是世界上应用最为广泛的混合料设计方法。

马歇尔混合料设计方法在我国得到了广泛的推广和应用。

②Hveem设计方法Hveem设计方法的最初概念是由Francis Hveem在20世纪20一-30年代提出的,它的主体思想可以概括为:考虑到集料对沥青的吸收,沥青混合料需要有一个最佳的沥青薄膜厚度;混合料需要足够的稳定度,而稳定度主要是由集料之间的内摩擦力和胶结料的粘附力提供的;足够薄的沥青薄膜厚度可以提高混合料耐久性。

目前Hveem设计方法在包括美国西部几个州的少数地方推广使用。

③Superpave设计方法Superpave沥青混合料设计方法是美国战略公路研究(SHRP)[拘--个重要成果,马歇尔和Hveem设计方法为它提供了体积设计的基础。

它将沥青胶结料和集料的选择纳入混合料设计过程中,同时考虑了交通和气候因素。

不同于马歇尔和Hveem设计法,它用旋转压实仪替代以往的压实设备,并且和预期交通量联系在一起。

Supcrpave的预期进展主要包括三个方面:体现交通荷载和环境条件的混合料设计新方法,新的沥青胶结料评价方法以及新的混合料分析方法。

结合试验的可操作性、可推广性以及对比试验的统一性,本研究选择了我国广泛推广的马歇尔设计法进行岩沥青关系沥青混合料的配合比设计。

沥青混合料生产配合比组成设计分项工程: SBS改性沥青下面层级配类型: AC—25Ⅰ改进型试验日期:二〇〇四年十二月吉林省交通建设集团盐通高速公路YT—YC21标生产配合比设计说明一、生产配合比组成设计依据1、盐通 YT-YC21标 AC-25I 改进型 SBS改性沥青下面层目标配合比。

2、公路沥青路面施工技术规范( JTJ032— 94)3、公路改性沥青路面施工技术规范( JTJ036— 98)4、公路工程沥青及沥青混合料试验规程( JTJ052— 2000)5、公路工程集料试验规程( JTJ058— 2000)6、江苏省高速公路建设指挥部沥青路面施工技术指导意见汇编二、原材料检测与确定1、沥青:采用江阴宝利 AH-90#SBS改性沥青,针入度为 74(0.1mm),延度为 41cm,软化点为 75℃。

检测结果符合规范要求;2、集料:采用镇江茅迪公司生产的石灰岩碎石,经过二次筛分,1 仓(0-3mm)2 仓(3-6mm)3 仓(6-11mm)4 仓( 11-24mm)5 仓(24-34mm)共计 5 仓。

5 仓毛体积相对密度为 2.687 ,表观相对密度为 2.721 。

4 仓毛体积相对密度为 2.690 ,表观相对密度为 2.722 。

3 仓毛体积相对密度为 2.691,表观相对密度为 2.727 。

2 仓表观相对密度为 2.714 。

1 仓表观相对密度为 2.718 。

3、填料:采用大丰市腾龙建材厂生产的石灰岩矿粉,矿粉表观相对密度为2.711 ,含水量为 0.39%,亲水系数为 0.74 。

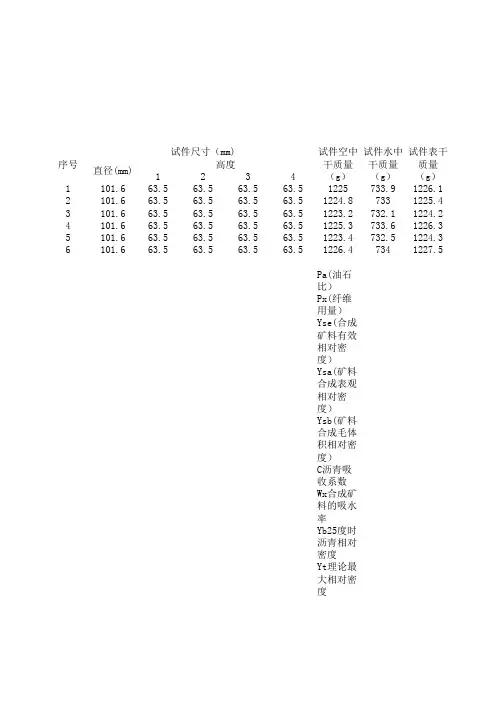

三、沥青混合料试验1、混合料级配试验: 5仓:4仓:3仓:2仓:1仓:矿粉 =8:28:22:16:22.5:3.52、沥青混合料马歇尔试验:在确定目标配合比为 4.2%基础上分别配制了3.6%,3.9%,4.2%,4.5%,4.8%五组油石比的混合料进行马歇尔试验。

3、沥青混合料最佳油石比选定:分别测定了五组试件的密度,稳定度,流值。