第四章砂型铸造工艺设计(1)

- 格式:ppt

- 大小:3.87 MB

- 文档页数:48

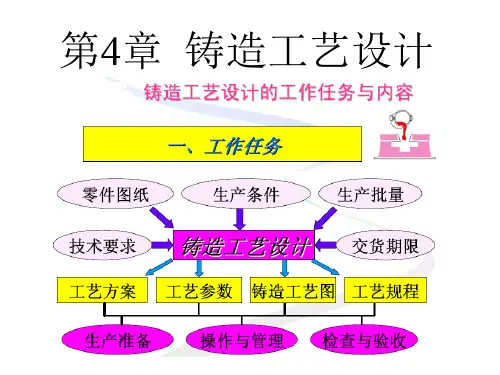

铸造工艺总汇-砂型铸造工艺设计图1 流涂装置示意图1一泄流阀, 2一涂料罐, 3一电动机, 4一搅拌杆, 5一滤网, 6一回收槽7一砂型, 8一流涂杆头, 9一控制开关, 10一软管, 11一泵5)静电喷涂法采用粉末涂料,借高压直流电形成强大静电场使粉末涂料微粒在喷枪头部的电晕放电区带电,在电场力和风力作用下向异极性砂芯(型)表面迅速集积成涂层,然后加热使涂料中粘结剂软化重熔建立涂层强度。

此法适用于尺寸较狭小的凹坑或狭缝不易徐敷上涂料的场合。

3.6 工艺分析与设计(工艺分析与参数查询)3.6.1浇注位置的确定根据对合金凝固理论的研究和生产经验,确定浇注位置时应考虑以下原则:1.铸件的重要部分应尽量置于下部。

2.重要加工面应朝下或呈直立状态。

3. 使铸件的大平面朝下,避免夹砂结疤类缺陷。

对于大的平板类铸件,可采用倾斜浇注,以便增大金属液面的上升速度,防止夹砂结疤类缺陷(见图1、2)。

倾斜浇注时,依砂箱大小,H值一般控制在200~400mm范围内。

图1具有大平面的铸件正确的浇注位置图2 大平板类铸件的倾斜浇注4.应保证铸件能充满。

对具有薄壁部分的铸件,应把薄壁部分放在下半部或置于内浇道以下,以免出现浇不到、冷却等缺陷。

图3为曲轴箱的浇注位置。

5.应有利于铸件的补缩。

6. 避免用吊砂、吊芯或悬臂式砂芯,便于下芯、合箱及检验。

7. 应使合箱位置、浇注位置和铸件冷却位置相一致这样可避免变合箱后或于浇注后再次翻转铸型。

此外,应注意浇注位置、冷却位置与生产批量密切相关。

图 3 曲轴箱的浇注位置a)不正确b)正确3.6.2 分型面的选择分型面是指两半铸型相互接触的表面。

除了地面软床造型、明浇的小件和实型铸造法以外,都要选择分型面。

分型面一般在确定浇注位置后再选择。

但分析各种分型面方案的优劣之后,可能需重新调整浇注位置。

生产中,浇注位置和分型面有时是同时确定的。

分型面的优劣,在很大程度上影响铸件的尺寸精度、成本和生产率。

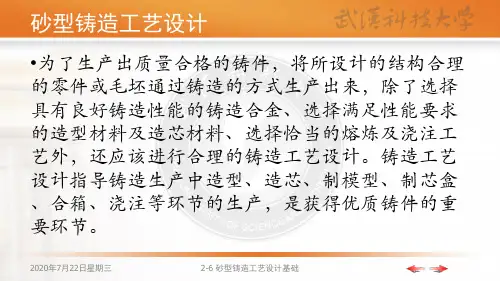

砂型铸造工艺设计砂型铸造是一种常用的金属铸造工艺,适用于生产各种大中小型铸件。

砂型铸造工艺设计的主要目的是确保铸件形状、尺寸和质量的准确性,同时提高生产效率和降低生产成本。

下面是一个砂型铸造工艺设计的示例。

首先,确定铸件的形状和尺寸。

这是工艺设计的基础,涉及到铸件的几何形状、尺寸和重量等参数。

根据铸件的设计图纸,确定铸件的准确尺寸。

然后,选择适当的砂型材料。

砂型材料是砂型铸造中非常重要的因素之一,直接影响到铸件表面质量和精度。

根据铸件的材料和需求,选择适当的砂型材料,如石英砂、粘土砂等。

接下来,设计合适的砂型。

砂型的设计涉及到铸件和模具的结构设计。

首先,根据铸件的形状、尺寸和结构特点,确定合适的砂型结构,包括上、下模、型芯等。

然后,结合砂型材料的特性,设计合理的砂型壁厚和腔型,以保证铸件表面的光洁度和尺寸精度。

在设计砂型的同时,需要考虑到浇注系统的设计。

浇注系统是指将熔化金属引导到砂型腔内的通道系统,包括浇杯、溢流槽、导流槽等。

合理设计浇注系统可以保证金属的顺利流入砂型腔,并且能够避免金属中的气体和杂质混入铸件中。

最后,进行铸造工艺参数的选择和优化。

包括浇注温度、浇注速度、浇注时间、浇注压力等。

通过合理选择和优化这些参数,可以在保证铸件质量的前提下提高生产效率,降低生产成本。

总之,砂型铸造工艺设计是铸造工艺中至关重要的一步,它直接影响到铸件的质量和生产效率。

只有通过科学合理地设计砂型铸造工艺,才能生产出满足要求的铸件。

砂型铸造工艺设计是铸造生产中重要的环节之一,对于确保铸件的质量、做工的精细度以及生产效率的提高具有重要意义。

在砂型铸造工艺设计过程中,不仅需要考虑铸件的形状尺寸和材料特性,还需要合理选择砂型材料、设计适当的砂型结构和浇注系统,优化铸造工艺参数等。

首先,砂型铸造工艺设计的第一步是确定铸件的形状和尺寸。

根据产品的设计图纸和要求,确定铸件的几何形状、尺寸和重量等参数。

这些参数的准确确定是工艺设计的基础,直接影响到最终铸件的形状和尺寸精度。

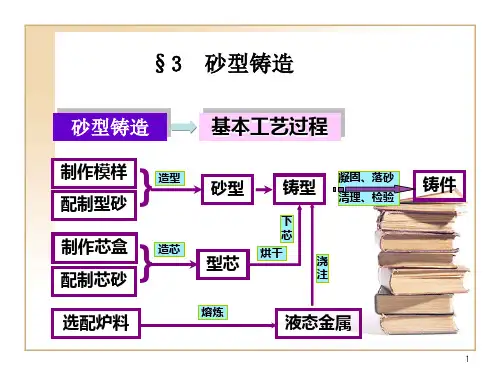

砂型铸造及铸造工艺设计砂型铸造是一种常用的铸造工艺,通过在砂型中,将液态金属倒入砂型中,待金属凝固后,即可获得所需铸件。

砂型铸造工艺设计是指在进行砂型铸造时,根据铸件的形状、尺寸和要求,设计出适合的砂型铸造工艺流程,确保铸件质量和生产效率。

砂型铸造工艺设计的具体步骤如下:第一步,确定铸件的形状和尺寸。

根据铸件的图纸和要求,确定铸件的形状和尺寸。

铸件的形状和尺寸直接影响到砂型的设计和制造,因此在确定铸件形状和尺寸时,需要考虑到铸件的可铸性和制造工艺。

第二步,选择适当的砂型材料。

常用的砂型材料有石英砂、石膏砂、黏土砂等。

选择适当的砂型材料需要考虑到砂型的耐火性、流动性和可塑性等方面的要求。

第三步,设计砂型结构。

根据铸件的形状和尺寸,设计出适合的砂型结构。

砂型结构包括上下模板、芯子和样板等。

上下模板用于固定砂型,芯子用于制造中空铸件,样板用于制造固定模板。

砂型结构的设计需要保证砂型的密实性和刚度,以确保铸件的精度和强度。

第四步,制造砂型。

根据砂型结构的设计,制造适合的砂型。

制造砂型的过程包括准备砂型材料、混合砂型材料、充填砂型、震动砂型、刮平砂型等。

制造砂型时需要注意砂型的密实性和表面平整度,以确保铸件的质量。

第五步,准备铸造设备和材料。

在进行砂型铸造之前,需要准备好铸造设备和材料。

铸造设备包括炉子、浇注设备、除渣设备等。

铸造材料包括金属液体和砂型材料。

第六步,进行砂型铸造。

在准备好铸造设备和材料之后,进行砂型铸造。

砂型铸造的过程包括熔炼金属、倒入砂型、待金属凝固、冷却铸件、取出铸件等。

在进行砂型铸造时,需要控制铸造温度、倒铸速度和铸造压力,以确保铸件的质量。

第七步,进行铸件的后处理。

在进行砂型铸造之后,需要对铸件进行后处理,包括去除砂型、修整表面、热处理等。

后处理的目的是提高铸件的机械性能和表面质量。

砂型铸造工艺设计需要综合考虑铸件的形状、尺寸和要求,选择适当的砂型材料和制造过程,并进行铸造和后处理。

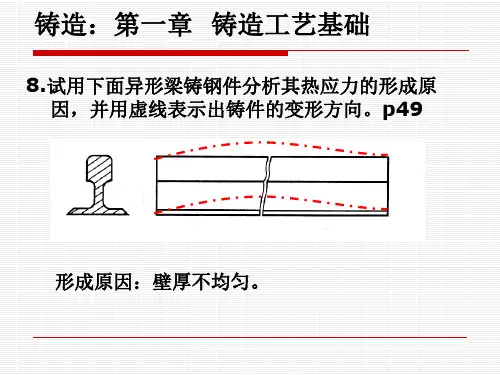

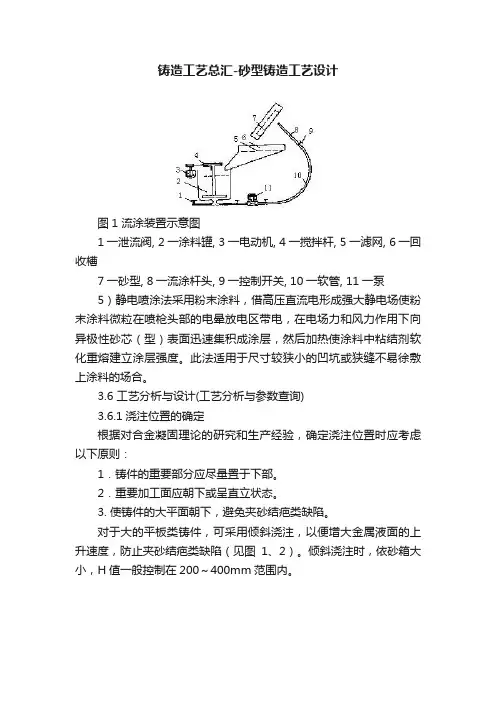

三、砂型铸造工艺设计简介1. 铸造工艺图(1)浇注位置的确定(2)分型面的确定 (3)工艺参数的确定 (4)铸造工艺图绘制举例本节其它知识点:铸件图铸造工艺设计铸造工艺设计是根据铸件结构特点、技术要求、生产批量、生产条件等,确定铸造方案和工艺参数,绘制图标和标注符号、编制工艺和工艺规程等。

它是进行生产、管理、铸件验收和经济核算的依据。

铸造工艺设计主要内容是绘制铸造工艺图和铸件图。

1.铸造工艺图铸造工艺图是表示铸型分型面、浇冒系统、浇注位置、型芯结构尺寸、控制凝固措施(冷 铁、保温衬板)等内容的图样。

(1)浇注位置的确定浇注位置是浇注时铸件在铸型中所处的位置。

由于浇注时气体、熔渣、砂粒等杂质会上浮,使铸件上部易出现气孔、夹渣、夹砂等缺陷,而铸件下部质量较好。

确定浇注位置应遵循“三下一上”的原则。

1)主要工作面和重要面应朝下或置于侧壁。

床身的导轨面要求组织致密,耐磨,所以导轨面朝下是合理的。

气缸套要求质量均匀一致,浇注时应使其圆周表面处于侧壁2)宽大平面朝下大平面长时间受到金属液的烘烤容易掉砂,在平面上易产生夹砂、砂眼、气孔等缺陷,故铸件的大平面应尽量朝下,如划线平台的平面应朝下。

3)薄壁面朝下铸件薄壁处铸型型腔窄,冷速快,充型能力差,容易出现浇不到和冷隔的缺陷。

如电机端盖薄壁部位朝下,避免冷隔、浇不到等缺陷。

4)厚壁朝上将厚大部分放于上部,可使金属液按自下而上的顺序凝固,在最后凝固部分便于采用冒口补缩,以防止缩孔的产生。

如将缸头的较厚部位置于顶部,便于设置冒口补缩。

1)尽可能使铸件全部或主要部分置于同一砂箱中,以避免错型而造成尺寸偏差。

如左图所示:(a)不合理,铸件分别处于两个砂箱中。

(b)合理,铸件处于同一个砂箱中,既便于合型,又可避免错型。

2)尽可能使分型面为一平面。

如左图所示:(a)若采用俯视图弯曲对称面作为分型面,则需要采用挖砂或假箱造型,使铸造工艺复杂化。

(b)起重臂按图中所示分型面为一平面,可用分模造型、起模方便。

砂型铸造工艺设计步骤1、设计铸件图根据零件图及相关技术要求设计铸件图,设计时涉及技术内容依次为零件铸造工艺性、铸件尺寸公差、机械加工余量、工艺肋、铸件最小铸出孔和槽。

2、设计铸造工艺图(1)铸造毛坯三维成形利用现代计算机辅助设计手段可以根据二维零件图绘制三维铸件实体,如果设计部门给出三维零件图,可在三维零件图基础上直接绘制三维铸件实体图。

通过三维实体图绘制,可以得到准确的铸造毛坯重量。

铸件形状复杂时,三维实体绘制显得更有必要。

(2)毛坯形体解析目的是多角度分析铸造毛坯空间形状和结构特点,发现铸件厚大断面和热节位置分布,计算毛坯分体几何模数(若工艺设计需要),为后续的铸造方案确定和工艺参数设计做准备。

(3)工艺方案和参数确定目的是确定铸件浇注位置、分型面、铸件线收缩率与模样放大率、起模斜度、非加工壁厚负余量、反变形量、工艺补正量、分型负数、浇冒口切割余量、铸件在砂型内冷却时间以及压铁重量计算和去压铁时间选择、起吊重量计算和铸件吊轴设计。

(4)砂芯设计目的是形成铸件内腔或复杂外轮廓形状,包括砂芯设置、砂芯固定、砂芯定位、芯头尺寸和间隙、砂芯负数、芯撑、芯骨以及砂芯排气、拼合与预装配设计。

(5)补缩系统设计目的是补充铸件凝固过程中的液态收缩,使铸造毛坯内部致密。

包括冒口配置、冒口补缩距离设计、补贴设计、冷铁设计以及冒口尺寸计算。

(6)出气孔设计目的是使铸件充型时型腔内气体(空气或铸型受热后产生的气体等)顺利排出,避免铸件内产生气孔缺陷。

(7)浇注系统设计目的是设计出合理的液态金属进入铸型型腔的通道。

(8)生成铸造工艺图(9)设计铸型装配图在成批生产的铸件或重要的单件上使用。

3、铸造工装设计在造型线上成批生产重要铸件时采用。

内容包括模样、模板、芯盒、砂箱以及其他工艺装备设计。

4、铸造工艺卡根据前述步骤产生的设计结果填写铸造工艺卡,用于指导工艺实施。

砂型铸造课程设计1前⾔1.1铸造⼯艺设计的概念铸铁件⼴泛的应⽤在装备制造业,冶⾦,建筑,农机,给排⽔以及国防⼯业各部门,如在机械制造业中,铸铁件所占⽐重约为机械重量的40%⾄80% 。

⽣产的铸件是多种多样的,质量有⼤有⼩,厚度可以薄到2mm,也可以达到500mm,可以是各种形状。

那么什么是铸造呢?铸造⼯艺设计⼜是怎么设计的呢?现代科学技术的发展,要求⾦属铸件具有⾼的⼒学性能、尺⼨精度和低的表⾯粗糙度值;要求具有某些特殊性能,如耐热、耐蚀、耐磨等,同时还要求⽣产周期短,成本低。

因此,铸件在⽣产之前,⾸先应进⾏铸造⼯艺设计,使铸件的整个⼯艺过程都能实现科学操作,才能有效地控制铸件的形成过程,达到优质⾼产的效果。

铸造⼯艺设计就是根据铸造零件的结构特点、技术要求、⽣产批量和⽣产条件等,确定铸造⽅案和⼯艺参数,绘制铸造⼯艺图,编制⼯艺卡等技术⽂件的过程。

铸造⼯艺设计的有关⽂件,是⽣产准备、管理和铸件验收的依据,并⽤于直接指导⽣产操作。

铸件的⽣产过程,也就是从零件图开始,⼀直到铸件成品检验合格⼊库为⽌,要经过很多道⼯序。

例如涉及到合⾦熔炼、造型、制芯材料的配制,⼯艺装备的准备,铸型的制造、合箱、浇注、落砂和清理等多⽅⾯⼯作。

⼈们把⼀个铸件的⽣产过程称为铸造⽣产⼯艺过程。

对于⼀个铸件,编制出铸造⽣产过程的技术⽂件就是铸造⼯艺设计。

这些技术⽂件必须结合⼯⼚的具体条件,是在总结先进经验的基础上,以图形、⽂字和表格的形式对铸件的⼯艺⽣产过程加以科学的规定[1]。

它是⽣产的直接指导性⽂件,也是技术准备和⽣产管理、制定进度计划的依据。

1.2设计依据在进⾏铸造⼯艺设计前,设计者应掌握⽣产任务和要求,熟悉⼯⼚和车间的⽣产条件,这些是铸造⼯艺设计的基本依据。

此外,要求设计者有⼀定的⽣产经验和设计经验,并应对铸造先进技术有所了解,具有经济观点和发展观点。

1.2.1⽣产任务1)铸造零件图样。

提供的图样必须清晰⽆误,有完整的尺⼨和各种标记。