砂型铸造工艺设计共36页文档

- 格式:ppt

- 大小:3.06 MB

- 文档页数:9

设计说明书题目:砂型铸造压工艺及模具设计年级、专业:姓名:学号:指导教师:完成时间:目录第一章、简介 (5)1.1.我国铸造技术发展现状 (5)1.2.我国铸造未来发展趋势 (5)第二章、铸造工艺方案的确定 (6)2.1.产品的生产条件、结构及技术要求 (6)2.2.零件铸造工艺性 (6)2.3.造型,造芯方法的选择 (7)2.4.浇注位置的确定 (8)2.5.分型面的确定 (9)2.6.砂箱中铸件数量及排列方式确定 (9)第三章、铸造工艺参数及砂芯设计 (11)3.1.工艺设计参数确定 (11)3.1.1.铸件尺寸公差 (11)3.1.2.机械加工余量 (11)3.1.3.铸造收缩率 (12)3.1.4.起模斜度 (12)3.1.5.最小铸出孔和槽 (12)3.1.6.铸件在砂型内的冷却时间 (13)3.1.7.铸件重量公差 (13)3.1.8.工艺补正量 (13)3.1.9.分型负数 (13)3.2.砂芯设计 (13)3.2.1.芯头的设计 (15)3.2.2.砂芯的定位结构 (16)3.2.3.芯骨设计 (17)3.2.4.砂芯的排气 (17)第四章、浇注系统及冒口、出气孔等设计 (18)4.1.浇注系统的设计 (18)4.1.1.选择浇注系统类型 (18)4.1.2.确定内浇道在铸件上的位置、数目、金属引入方向 (18)4.1.3.决定直浇道的位置和高度 (19)4.1.4计算浇注时间并核算金属上升速度 (20)4.1.5.计算阻流截面积 (20)4.1.6.计算直浇道截面积 (20)4.1.7.浇口窝的设计 (21)4.2.冒口的设计 (22)4.3.出气孔的设计 (22)第五章、铸造工艺装备设计 (23)5.1.模样的设计 (23)5.1.1.模样材料的选用 (23)5.1.2.金属模样尺寸的确定 (23)5.1.3.壁厚与加强筋的设计 (23)5.1.4.金属模样的技术要求 (23)5.1.5.金属模样的生产方法 (24)5.2.模板的设计 (24)5.2.1.模底板材料的选用 (24)5.2.2.模底板尺寸确定 (24)5.2.3.模底板与砂箱的定位 (24)5.3.芯盒的设计 (25)5.3.1.芯盒的类型和材质 (25)5.3.2.芯盒的结构设计 (25)5.4.砂箱的设计 (25)5.4.1.砂箱的材质及尺寸 (25)5.4.2.砂箱型壁尺寸及圆角尺寸 (25)5.4.3.砂箱排气孔尺寸 (26)第六章、砂型铸造设备选用 (27)6.1.造型工部设备选用 (27)6.2.制芯工部设备选用 (27)6.3.溶化工部设备选用 (27)6.4.砂处理工部设备选用 (27)6.5.清理工部设备选用 (27)总结 (28)参考文献 (29)第一章、简介1.1.我国铸造技术发展现状尽管近年来我国铸造行业取得迅速的发展,但仍然存在许多问题。

第四章砂型铸造工艺设计1.引言砂型铸造是一种常见的金属成型工艺,广泛应用于各种金属件的生产。

本章将介绍砂型铸造工艺的设计过程,包括模具设计、砂型制备、铸造工艺参数的确定等。

2.模具设计模具设计是砂型铸造工艺的基础,直接影响到铸件的质量和生产效率。

在模具设计中,需要考虑以下几个方面的因素:2.1铸件结构首先需要根据铸件的结构确定模具的形状和尺寸。

一般情况下,模具应该尽量符合铸件的外形,并考虑到铸件的收缩率和加工余量。

2.2浇注系统浇注系统是指从熔融金属到铸件腔室的流动路径。

浇注系统应该保证金属液能够均匀地填充整个铸件腔室,并避免产生气孔和夹杂物。

一般情况下,浇注系统包括浇口、浇杯、导流槽等。

2.3排气系统排气系统是指从砂型中排出空气和燃烧产物的通道。

排气系统应该保证空气能够顺利地从砂型中排出,避免产生气孔和夹杂物。

一般情况下,排气系统包括排气槽、排气孔等。

2.4垫块和芯垫块和芯是为了形成复杂形状的内部空间而使用的辅助构件。

垫块和芯应该和模具保持一定的间隙,并考虑到铸件的收缩率和加工余量。

3.砂型制备砂型制备是砂型铸造工艺的核心环节,直接影响到铸件的表面质量和尺寸精度。

在砂型制备中,需要注意以下几个方面的问题:3.1砂料的选择砂料的选择应该根据铸件的材质和尺寸来确定。

一般情况下,砂料应该具有一定的粘结力和抗压强度,并且易于流动和散落。

3.2砂型的填充砂型的填充应该保证砂料能够均匀地填充整个模具腔室,并且能够与铸件的表面接触紧密。

填充过程中需要注意控制填充速度和压实度,避免产生气孔和夹杂物。

3.3砂型的硬化砂型的硬化是指将填充好的砂料固化成为坚硬的砂型。

硬化过程中需要注意控制硬化时间和硬化温度,避免产生裂纹和变形。

4.铸造工艺参数的确定铸造工艺参数的确定是砂型铸造工艺的重要环节,直接影响到铸件的质量和生产效率。

在确定铸造工艺参数时,需要考虑以下几个方面的因素:4.1浇注温度浇注温度应该根据铸件的材质和尺寸来确定。

2020年第6期2020年12月!"设备与工艺FOUNDRY EQUIPMENT AND TECHNOLOGY Dec.2020 N〇6•铸造工艺•doi:10.16666/ki.issnl004-6178.2020.06.007某H T300主轴箱砂型铸造工艺设计谭宇函,丁旭,黄放,彭和宜(贵州大学机械工程学院,贵州贵阳550025)摘要:以某HT300主轴箱为研究对象,分析该主轴箱的实际工作条件、材料特性、结构特点以及工艺要 求,对主轴箱进行砂型重力铸造工艺设计。

浇注位置将轴孔水平放置,分型面选择中间最大截面处,内浇口位置设置在铸件质量要求相对不高的厚大底座处,采用阶梯式浇注系统,并在成形轴孔部位的砂芯处安置管状芯骨进行排气,在主轴孔热节处放置冷铁,铸件浇注位置最高处设置出气孔,在保证轴孔质量的前提下,造型简单,提高了工艺出品率,有效降低生产成本。

关键词:砂型铸造;HT300主轴箱;工艺设计;数值模拟中图分类号:TG242 文献标识码:A 文章编号% 1674-6694(2020)06-0025-05Design of Sand Casting Process for a HT300 Spindle BoxTAN Yu-han,DING Xu,HUANG Fang,PENG He-yi{School of Mechanical Engineering, Guizhou University, Guiyang Guizhou 550025 $ China) Abstract:Taking a HT300 headstock as the research object,the actual working conditions,material characteristics,structural characteristics and process requirements of the headstock are analyzed,and the sand gravity casting process design of the headstock is carried out. Place the shaft hole horizontally at the pouring position,choose the largest section in the middle of the parting surface,set the inner gate at the thick base where the quality of the casting is relatively low,adopt a stepped pouring system,and form the sand core at the shaft hole Place a tubular core bone for exhaust,place a cold iron at the hot section of the main shaft hole,and set an air outlet at the highest point of the casting position. Under the premise of ensuring the quality of the shaft hole,the shape is simple,the process yield is improved,and the production cost is effectively reduced LKey words:sand casting,HT300 spindle box,technological design,numerical simulation主轴箱是各类机床承载刀头运转的主要零部 件,其对于机床的加工精度和平稳性,以及机床的强度起决定性的作用,尤其是轴孔、钳口、滑动导轨 面不能有任何铸造缺陷。

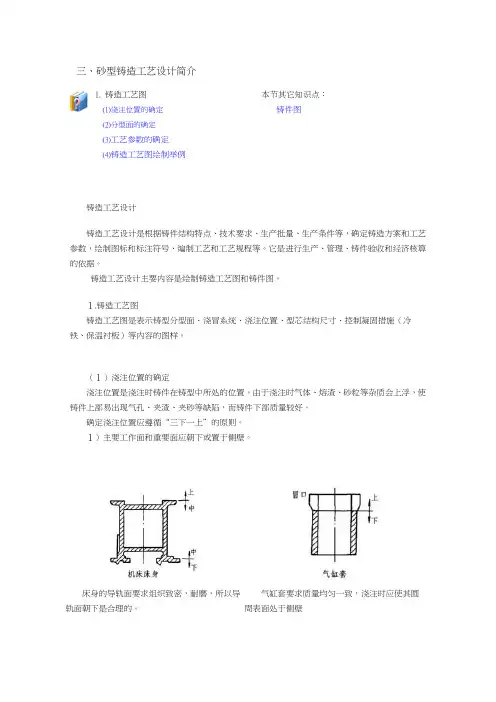

三、砂型铸造工艺设计简介1. 铸造工艺图(1)浇注位置的确定(2)分型面的确定 (3)工艺参数的确定 (4)铸造工艺图绘制举例本节其它知识点:铸件图铸造工艺设计铸造工艺设计是根据铸件结构特点、技术要求、生产批量、生产条件等,确定铸造方案和工艺参数,绘制图标和标注符号、编制工艺和工艺规程等。

它是进行生产、管理、铸件验收和经济核算的依据。

铸造工艺设计主要内容是绘制铸造工艺图和铸件图。

1.铸造工艺图铸造工艺图是表示铸型分型面、浇冒系统、浇注位置、型芯结构尺寸、控制凝固措施(冷 铁、保温衬板)等内容的图样。

(1)浇注位置的确定浇注位置是浇注时铸件在铸型中所处的位置。

由于浇注时气体、熔渣、砂粒等杂质会上浮,使铸件上部易出现气孔、夹渣、夹砂等缺陷,而铸件下部质量较好。

确定浇注位置应遵循“三下一上”的原则。

1)主要工作面和重要面应朝下或置于侧壁。

床身的导轨面要求组织致密,耐磨,所以导轨面朝下是合理的。

气缸套要求质量均匀一致,浇注时应使其圆周表面处于侧壁2)宽大平面朝下大平面长时间受到金属液的烘烤容易掉砂,在平面上易产生夹砂、砂眼、气孔等缺陷,故铸件的大平面应尽量朝下,如划线平台的平面应朝下。

3)薄壁面朝下铸件薄壁处铸型型腔窄,冷速快,充型能力差,容易出现浇不到和冷隔的缺陷。

如电机端盖薄壁部位朝下,避免冷隔、浇不到等缺陷。

4)厚壁朝上将厚大部分放于上部,可使金属液按自下而上的顺序凝固,在最后凝固部分便于采用冒口补缩,以防止缩孔的产生。

如将缸头的较厚部位置于顶部,便于设置冒口补缩。

1)尽可能使铸件全部或主要部分置于同一砂箱中,以避免错型而造成尺寸偏差。

如左图所示:(a)不合理,铸件分别处于两个砂箱中。

(b)合理,铸件处于同一个砂箱中,既便于合型,又可避免错型。

2)尽可能使分型面为一平面。

如左图所示:(a)若采用俯视图弯曲对称面作为分型面,则需要采用挖砂或假箱造型,使铸造工艺复杂化。

(b)起重臂按图中所示分型面为一平面,可用分模造型、起模方便。

支座砂型铸造工艺设计说明书第一章简介中华文明大致经历了石器时代、铜器时代和铁器时代三个历史阶段,这三种材质的工具和技术的创造创造,随着人类的繁衍,不断推动人类文明向高级阶段开展,金属的应用使人类文明产生了根本性的飞跃,而铸造技术的运用和金属的开展紧密联系在一起。

对古代很多务农的人来说,铸造技术是一门手艺。

据历史考证,我国铸造技术开始于夏朝初期,迄今已有5000多年。

到了晚商和西周初期,青铜的铸造技术得到了蓬勃开展,形成了灿烂的青铜文化,遗留到今天的有一批铸造工艺水平较高的铸造产品。

中国古代的铸造方法有:石型即用石头或石膏制作铸型;泥型古称“陶范〞;金属型古称“铁范〞;失蜡型有出蜡法、走蜡法、脱蜡法或刻蜡法;砂型这种方法是伴随泥型一起产生的。

中国古代铸造中的精品有:沧州铁狮,司母戊方鼎,四羊方尊,曾侯乙尊盘,永乐大铜钟,大型铜编钟,铜车马仪仗队等。

尽管近年来我国铸造行业取得迅速的开展,但仍然存在许多问题。

第一,专业化程度不高,生产规模小。

我国每年每厂的平均生产量是815t,远远低于美国的4606t和日本的4878t。

第二,技术含量及附加值低。

我国高精度、高性能铸件比例比日本低约20个百分点。

第三,产学研结合不够紧密、铸造技术根底薄弱。

第四,管理水平不高,有些企业尽管引进了国外的先进的设备和技术,但却无法生产出高质量铸件,究其原因就是管理水平较低。

第五,材料损耗及能耗高污染严重。

中国铸铁件能耗比美国、日本高70%~120%。

第六,研发投入低、企业技术自主创新体系尚未形成。

兴旺国家总体上铸造技术先进、产品质量好、生产效率高、环境污染少、原辅材料已形成商品化系列化供给,如在欧洲已建立跨国效劳系统。

生产普遍实现机械化、自动化、智能化〔计算机控制、机器人操作〕。

在大批量中小铸件的生产中,大多采用微机控制的高密度静压、射压或气冲造型机械化、自动化高效流水线湿型砂造型工艺。

砂处理采用高效连续混砂机、人工智能型砂在线控制专家系统, 制芯工艺普遍采用树脂砂热、温芯盒法和冷芯盒法。

铸造工艺总汇-砂型铸造工艺设计图1 流涂装置示意图1一泄流阀, 2一涂料罐, 3一电动机, 4一搅拌杆, 5一滤网, 6一回收槽7一砂型, 8一流涂杆头, 9一控制开关, 10一软管, 11一泵5)静电喷涂法采用粉末涂料,借高压直流电形成强大静电场使粉末涂料微粒在喷枪头部的电晕放电区带电,在电场力和风力作用下向异极性砂芯(型)表面迅速集积成涂层,然后加热使涂料中粘结剂软化重熔建立涂层强度。

此法适用于尺寸较狭小的凹坑或狭缝不易徐敷上涂料的场合。

3.6 工艺分析与设计(工艺分析与参数查询)3.6.1浇注位置的确定根据对合金凝固理论的研究和生产经验,确定浇注位置时应考虑以下原则:1.铸件的重要部分应尽量置于下部。

2.重要加工面应朝下或呈直立状态。

3. 使铸件的大平面朝下,避免夹砂结疤类缺陷。

对于大的平板类铸件,可采用倾斜浇注,以便增大金属液面的上升速度,防止夹砂结疤类缺陷(见图1、2)。

倾斜浇注时,依砂箱大小,H值一般控制在200~400mm范围内。

图1具有大平面的铸件正确的浇注位置图2 大平板类铸件的倾斜浇注4.应保证铸件能充满。

对具有薄壁部分的铸件,应把薄壁部分放在下半部或置于内浇道以下,以免出现浇不到、冷却等缺陷。

图3为曲轴箱的浇注位置。

5.应有利于铸件的补缩。

6. 避免用吊砂、吊芯或悬臂式砂芯,便于下芯、合箱及检验。

7. 应使合箱位置、浇注位置和铸件冷却位置相一致这样可避免变合箱后或于浇注后再次翻转铸型。

此外,应注意浇注位置、冷却位置与生产批量密切相关。

图 3 曲轴箱的浇注位置a)不正确b)正确3.6.2 分型面的选择分型面是指两半铸型相互接触的表面。

除了地面软床造型、明浇的小件和实型铸造法以外,都要选择分型面。

分型面一般在确定浇注位置后再选择。

但分析各种分型面方案的优劣之后,可能需重新调整浇注位置。

生产中,浇注位置和分型面有时是同时确定的。

分型面的优劣,在很大程度上影响铸件的尺寸精度、成本和生产率。