6、型腔铣削加工

- 格式:ppt

- 大小:2.96 MB

- 文档页数:32

第六章UG型腔铣加工第六章UG型腔铣加工6.1 型腔铣基本知识型腔铣用于粗加工型腔或型芯区域。

它根据型腔或型芯的形状,将要切除的部位在深度方向上分成多个切削层进行切削,每个切削层可指定不同的切削深度,并可用于加工侧壁与底面不垂直的部位,但在切削时,要求刀具轴线与切削层垂直,如下图所示。

平面铣和型腔铣操作都是在水平切削层上创建的刀位轨迹,用来去除工件上的材料余量。

这两种操作的共同点是:(1)两者的刀具轴都垂直于切削层平面。

(2)刀具的所用切削方法相同,都包含区域部分和轮廓部分的铣削(型腔铣中没有标准驱动铣Standard Drive)。

(3)切削区域的开始点控制和进刀/退刀选项相同。

可以定义每层的切削区域开始点,并提供了多种方式的进刀/退刀功能。

(4)其他参数选项(如切削参数选项、拐角控制选项、避让几何体选项等)基本相同。

这两种操作的不同点是:(1)平面铣用边界定义零件材料。

边界是一种几何实体,可用曲线/边界、面(平面的边界)、点来定义临时边界或永久边界。

而型腔铣可用任何几何体以及曲面区域和小面模型来定义零件材料。

(2)切削层深度的定义二者不同。

平面铣通过所指定的边界和底面的高度差来定义总的切削深度,并且有5种方式定义切削深度。

而型腔铣通过毛坯几何体和零件几何体来定义切削深度,通过切削层选项可以定义最多10个不同切削深度的切削区间。

正因为平面铣和型腔铣操作有一些相同点和不同点,故它们的用途有相似之处,也有不同之处,在本章里主要介绍型腔铣中与平面铣不同的地方。

平面铣用于直壁的、并且岛屿的顶面和槽腔的底面为平面的加工。

而型腔铣适用于非直壁的、岛屿的顶面和槽腔的底面为平面和曲面的加工。

在多数情况下,特别是粗加工,型腔铣可以替代平面铣。

型腔铣是模具粗加工的常用方法,对于模具型芯和型腔以及其他带有复杂曲面的零件的粗加工,多选用岛屿的顶平面和槽腔的底平面之间为切削层,在每一个切削层上,它根据切削层平面与毛坯和零件几何体底面的交线来确定切削范围。

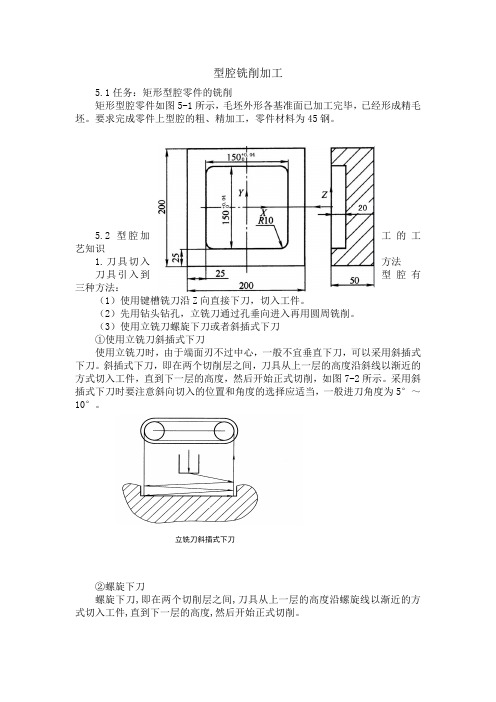

型腔铣削加工5.1任务:矩形型腔零件的铣削 矩形型腔零件如图5-1所示,毛坯外形各基准面已加工完毕,已经形成精毛坯。

要求完成零件上型腔的粗、精加工,零件材料为45钢。

5.2 型腔加工的工艺知识1.刀具切入方法 刀具引入到型腔有三种方法:(1)使用键槽铣刀沿Z 向直接下刀,切入工件。

(2)先用钻头钻孔,立铣刀通过孔垂向进入再用圆周铣削。

(3)使用立铣刀螺旋下刀或者斜插式下刀 ①使用立铣刀斜插式下刀使用立铣刀时,由于端面刃不过中心,一般不宜垂直下刀,可以采用斜插式下刀。

斜插式下刀,即在两个切削层之间,刀具从上一层的高度沿斜线以渐近的方式切入工件,直到下一层的高度,然后开始正式切削,如图7-2所示。

采用斜插式下刀时要注意斜向切入的位置和角度的选择应适当,一般进刀角度为5°~10°。

②螺旋下刀螺旋下刀,即在两个切削层之间,刀具从上一层的高度沿螺旋线以渐近的方式切入工件,直到下一层的高度,然后开始正式切削。

立铣刀斜插式下刀2.加工刀路设计精加工刀具路径图5-4精加工刀具路径3.刀具5.3子程序如果程序包含固定的加工路线或多次重复的图形,则此加工路线或图形可以编成单独的程序作为子程序。

这样在工件上不同的部位实现相同的加工,或在同一部位实现重复加工,大大简化编程。

子程序作为单独的程序存储在系统中时,任何主程序都可调用,最多可达999次调用。

当主程序调用子程序时它被认为是一级子程序,在子程序中可再调用下一级的另一个子程序,子程序调用可以嵌套4级,如图5-5所示。

1. 子程序的结构子程序与主程序一样,也是由程序名、程序内容和程序结束三部分组成。

于程序与主程序唯一的区别是结束符号不同,子程序用M99,而主程序用M30或M02结束程序。

例如:O □□□□; (子程序名) …;…; (子程序内容) …;M99; (子程序结束)2. 子程序的调用在主程序中,调用子程序的程序段格式为: M98 P ×××□□□□;×××表示子程序被重复调用的次数,□□□□表示调用的子程序名(数字)。

型腔铣加工特点及应用型腔铣加工是一种常用于加工机械零件中各种型腔的方法。

它与普通铣削加工相比,具有一些独特的特点和应用。

型腔铣加工的特点主要有以下几点:1. 加工高精度的型腔:型腔铣加工可以加工出形状复杂、尺寸精度要求高的型腔。

通过合理选择刀具形状和加工路径,可以加工出各种形状的内腔、外腔等。

2. 高效率的加工方式:型腔铣加工采用多刀齿同时切削的方式,可以大大提高加工效率。

与传统的单刀齿切削相比,型腔铣加工可以在一次进给中削除更多的金属。

3. 适用于各种材料的加工:型腔铣加工适用于各种金属和非金属材料的加工。

不同的材料可以选择不同的刀具和加工参数,实现高效加工。

4. 可实现高精度的定位加工:型腔铣加工可以通过使用配合销、夹具等定位装置,实现高精度的定位加工。

这样可以确保加工后的零件尺寸精度和形状精度。

5. 可加工的型腔种类多样:型腔铣加工可以加工的型腔种类非常多样,包括圆形、长方形、槽形、楔形、三角形、棱形等各种形状的型腔。

并且可以根据具体需求设计出各种特殊形状的型腔。

型腔铣加工具有广泛的应用领域,其中主要包括以下方面:1. 模具制造:型腔铣加工是制造模具的常用加工方式之一。

模具中常常包含各种复杂的型腔,通过型腔铣加工可以加工出高精度的模具。

2. 航空航天和汽车制造:在航空航天和汽车制造领域,零部件中常常包含各种形状复杂的型腔。

型腔铣加工可以高效地加工出这些复杂的型腔。

3. 电子产品加工:在电子产品制造中,型腔铣加工可以用于加工各种外壳和部件上的型腔,以满足产品的外观和功能要求。

4. 医疗器械制造:型腔铣加工可以用于加工各种医疗器械中的型腔,如体内植入物、手术器械等。

5. 艺术品制造:型腔铣加工可以用于制造各种艺术品中的型腔,以实现特殊的造型效果。

总之,型腔铣加工具有高精度、高效率、适用性广等特点,广泛应用于各个领域的零部件加工中。

随着加工技术和设备的不断进步,型腔铣加工将会有更广阔的应用前景。

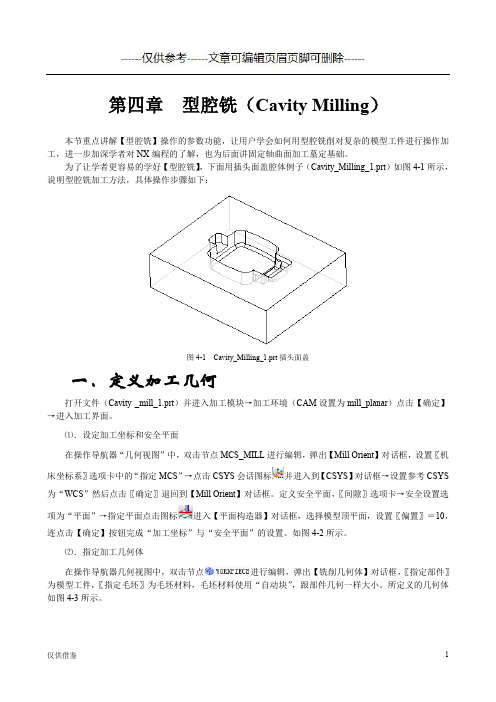

第四章型腔铣(Cavity Milling)本节重点讲解【型腔铣】操作的参数功能,让用户学会如何用型腔铣削对复杂的模型工件进行操作加工,进一步加深学者对NX编程的了解,也为后面讲固定轴曲面加工墓定基础。

为了让学者更容易的学好【型腔铣】,下面用插头面盖腔体例子(Cavity_Milling_1.prt)如图4-1所示,说明型腔铣加工方法,具体操作步骤如下:图4-1 Cavity_Milling_1.prt插头面盖一.定义加工几何打开文件(Cavity _mill_1.prt)并进入加工模块→加工环境(CAM设置为mill_planar)点击【确定】→进入加工界面。

⑴.设定加工坐标和安全平面在操作导航器“几何视图”中,双击节点MCS_MILL进行编辑,弹出【Mill Orient】对话框,设置〖机床坐标系〗选项卡中的“指定MCS”→点击CSYS会话图标并进入到【CSYS】对话框→设置参考CSYS 为“WCS”然后点击〖确定〗退回到【Mill Orient】对话框。

定义安全平面,〖间隙〗选项卡→安全设置选项为“平面”→指定平面点击图标进入【平面构造器】对话框,选择模型顶平面,设置〖偏置〗=10,连点击【确定】按钮完成“加工坐标”与“安全平面”的设置。

如图4-2所示。

⑵.指定加工几何体在操作导航器几何视图中,双击节点进行编辑,弹出【铣削几何体】对话框,〖指定部件〗为模型工件,〖指定毛坯〗为毛坯材料,毛坯材料使用“自动块”,跟部件几何一样大小。

所定义的几何体如图4-3所示。

图4-2 加工坐标与安全平面图4-3指定部件和毛坯几何体二.设定加工方法在模型的编程NC程序时,很多情况都要编很多的加工操作才可以完成把模型加工出来,在此当中,会反复出现不同的加工方法。

为了方便,一般我们都要预先设定好加工方法参数。

按下表4-1所示设定加工方法参数。

表4-1 加工方法参数三.创建刀具从【加工创建】工具条点击【创建刀具】图标,弹出【创建刀具】创建对话,按表4-2所示尺寸创建3把刀具。

1创建毛坯,如上图

2创建粗加工刀具

3创建刀具参数,直径为12,底圆半径为1

4创建半精加工刀具

5创建刀具参数,直径为10,底圆半径为1

6创建第三把刀具,直径为8,底圆半径为1

7粗加工调节部件余量为0.8

8半精加工调节部件余量为0.2

9精加工调节部件余量为0

10选择加工坐标系

11选择顶面中点为加工坐标系原点

12选择WORKPIECE

13进入WORKPIECE界面选择毛坯

14选择部件

15选择第三项,选择WORKPIECE_1

16选择加工面(平面)

17进入壁指令,选择壁

18选择切削区域,选择毛坯4个面

19进入第四项,选择WORKPIECE

20选择毛坯上表面为部件边界

21选择毛坯上表面为毛坯边界

22选择毛坯底面为底面

23选择毛坯4个面为修剪边界

24选择加工指令为粗加工

25进入界面如图

26刀轨如图

27进入半精加工操作指令

28进入操作界面

29刀轨显示

30结果如图

31进入精加工操作指令

32进入操作界面

33显示刀轨

34结果如图

35进入后处理操作

36程序如图。