数控车削循环指令的使用方法及操作

- 格式:doc

- 大小:22.00 KB

- 文档页数:1

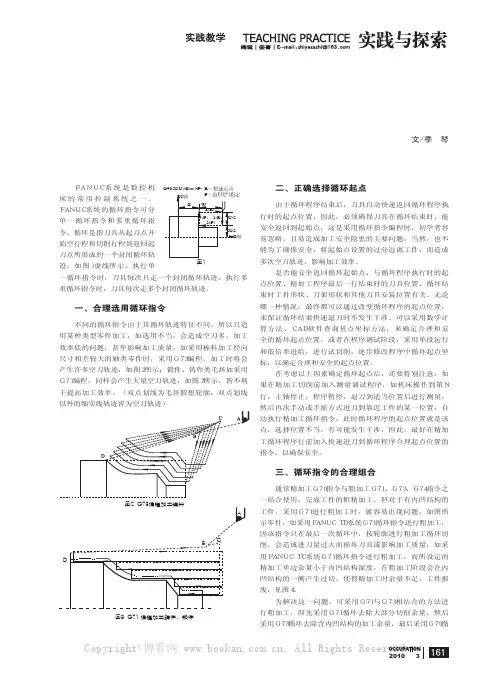

OCCUPATION161 2010 3FANUC 系统数控车循环指令应用技巧文/季 琴FANUC系统是数控机床的常用控制系统之一。

FANUC系统的循环指令可分单一循环指令和多重循环指令。

循环是指刀具从起刀点开始空行程和切削行程到返回起刀点所形成的一个封闭循环轨迹,如图1虚线所示。

执行单一循环指令时,刀具每次只走一个封闭循环轨迹,执行多重循环指令时,刀具每次走多个封闭循环轨迹。

一、合理选用循环指令不同的循环指令由于其循环轨迹特征不同,所以只适用某种类型零件加工,如选用不当,会造成空刀多,加工效率低的问题,甚至影响加工质量。

如采用棒料加工径向尺寸相差较大的轴类零件时,采用G73编程,加工时将会产生许多空刀轨迹,如图2所示;锻件、铸件类毛坯如采用G71编程,同样会产生大量空刀轨迹,如图3所示,皆不利于提高加工效率。

(双点划线为毛坯假想轮廓,双点划线以外的细实线轨迹皆为空刀轨迹)二、正确选择循环起点由于循环程序结束后,刀具自动快速返回循环程序执行时的起点位置,因此,必须确保刀具在循环结束时,能安全返回到起始点,这是采用循环指令编程时,初学者容易忽略,且易造成加工安全隐患的主要问题,当然,也不能为了确保安全,将起始点设置的过分远离工件,而造成多次空刀轨迹,影响加工效率。

是否能安全返回循环起始点,与循环程序执行时的起点位置、精加工程序最后一行结束时的刀具位置、循环结束时工件形状、刀架形状和其他刀具安装位置有关。

无论哪一种情况,最终都可以通过改变循环程序的起点位置,来保证循环结束快速退刀时不发生干涉。

可以采用数学计算方法、CAD软件查询基点坐标方法,来确定合理和安全的循环起点位置,或者在程序调试阶段,采用单段运行和低倍率进给,进行试切削,逐步修改程序中循环起点坐标,以确定合理和安全的起点位置。

在考虑以上因素确定循环起点后,还要特别注意:如果在精加工切削前加入测量调试程序,如机床操作到第N行,主轴停止,程序暂停,退刀到适当位置后进行测量,然后再次手动或手摇方式进刀到靠近工件的某一位置,自动执行精加工循环指令,此时循环程序的起点位置就是该点,选择位置不当,有可能发生干涉,因此,最好在精加工循环程序行前加入快速进刀到循环程序合理起点位置的指令,以确保安全。

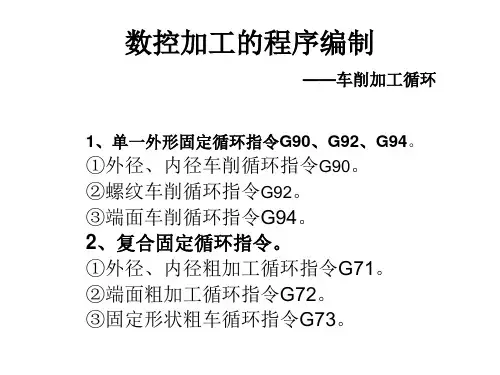

数控加工的程序编制——车削加工循环1、单一外形固定循环指令G90、G92、G94。

①外径、内径车削循环指令G90。

②螺纹车削循环指令G92。

③端面车削循环指令G94。

2、复合固定循环指令。

①外径、内径粗加工循环指令G71。

②端面粗加工循环指令G72。

③固定形状粗车循环指令G73。

外径、内径车削循环指令G901、圆柱面车削循环的编程格式:G90 X(U)Z(W) F ;圆锥面车削循环的编程格式:G90 X(U)Z(W)R F ;2、R表示快速进给,F为指定速度进给。

3、用增量坐标编程时地址U、W的符号由轨迹1、2的方向决定,沿负方向移动为负号,反之为正号。

4、用增量坐标编程时要注意R的符号,确定方法是锥面起点坐标大于终点坐标时为正,反之为负。

圆柱面车削循环(左)、圆锥面车削循环(右)螺纹车削循环指令G921、值螺纹车削循环的编程格式:G92 X(U)Z(W) F ;圆锥螺纹车削循环的编程格式:G92 X(U)Z(W)R F ;2、X(U)、Z(W)为终点坐标,F为螺纹的导程,R为螺纹大小端的差值,当X向切削起点坐标小于切削终点坐标时R为负,反之为正。

端面车削循环指令G941、值螺纹车削循环的编程格式:G92 X(U)Z(W) F ;圆锥螺纹车削循环的编程格式:G92 X(U)Z(W)R F ; 各地址代码的用法同G94。

螺纹车削循环,圆锥螺纹(a)、直螺纹(b)直端面车削循环(左)、圆锥面车削循环(右)外径、内径粗加工循环指令G711、格式:G71 U∆d Re;G71 P ns Q nf U∆u W∆w F;2、式中,ns 为精加工第一个程序段的顺序号;nf为精加工最后一个程序段的顺序号;∆u 为X轴方向的精加工余量;∆w 为Z轴方向的精加工余量;∆d为粗加工每次切削的被吃刀量;e为每次切削循环的退刀量。

端面粗加工循环指令G72格式:G71 U∆d Re;G71 P ns Q nf U∆u W∆w F;固定形状粗车循环指令G73格式:G71 U∆d Re;G71 P ns Q nf U∆u W∆w F;外径粗加工循环(左)、端面粗加工循环(右)固定形状粗车循环。

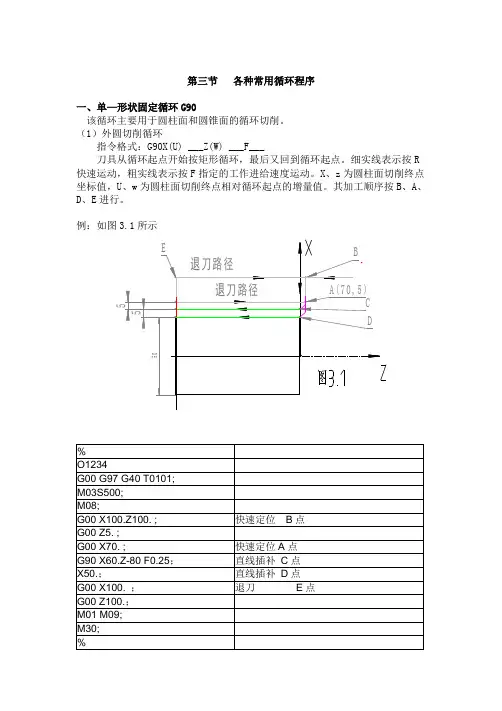

第三节各种常用循环程序一、单—形状固定循环G90该循环主要用于圆柱面和圆锥面的循环切削。

(1)外圆切削循环指令格式:G90X(U) ___Z(W) ___F___刀具从循环起点开始按矩形循环,最后又回到循环起点。

细实线表示按R 快速运动,粗实线表示按F指定的工作进给速度运动。

X、z为圆柱面切削终点坐标值,U、w为圆柱面切削终点相对循环起点的增量值。

其加工顺序按B、A、D、E进行。

例:如图3.1所示(2)锥面切削循环指令格式:G90X(U) ___Z(W) ___I___F___I为锥体大小端的半径差。

采用编程时,应注意I的符号,确定的方法是:锥面起点坐标大于终点坐标时为正,反之为负。

例:如图3.2所示二、外径粗车循环G71它适用于圆柱毛坯料粗车外径和圆筒毛坯料粗车内径。

△w是轴向精车留量;△u/2是径向精车留量。

△d是切削深度,e是回刀时的径向退刀量(由参数设定)。

(R)表示快速进给,(F)表示切削进给。

外径粗车循环的编程指令格式为(以直径编程):G71U(△d)R(△f) ;G71 P(ns)Q(nf)U(△u)W(△w)F— S---;程序段中各地址的定义为ns--循环程序中第—个程序段的顺序号,nf--循环程序中最后—个程序段的顺序号,△u--径向(X轴方向)的精车余量(直径值);△w--轴向(z轴方向)的精车余量;△d--每次吃刀深度(沿垂直轴线方向即AA’方向);△f--退刀距离上述程序指令的是工件内径轮廓时,G71就自动成为内径粗车循环,此时径向精车留量Au应指定为负值。

G71只能完成外径或内径粗车。

例:如图3.3所示三、端面粗车循环G72它适用于圆柱棒料毛坯端面方向粗车,从外径方向往轴心方向车削端面循环。

端面粗车循环指令格式为:G72 W(△d)R(△f);G72 P(ns)Q(nf)U(△u)W(△w)F—S-;G72程序段中的地址含义与G71的相同,但它只完成端面方向粗车。

程序段中各地址的定义为ns--循环程序中第—个程序段的顺序号,nf--循环程序中最后—个程序段的顺序号,△u--径向(X轴方向)的精车余量(直径值);△w--轴向(z轴方向)的精车余量;△d--每次吃刀深度(沿Z轴线方向);△f--退刀距离例:如图3.4所示四、固定形状粗车循环G73指令格式: G73 UΔi WΔk RdG73 Pns Qnf UΔu WΔw Ff Ss Tt指令功能:适合加工铸造、锻造成形的一类工件.指令说明:Δi 表示X轴向总退刀量(半径值);ΔK 表示Z轴向总退刀量;d 表示循环次数;ns 表示精加工路线第一个程序段的顺序号;nf 表示精加工路线最后一个程序段的顺序号;Δu 表示X方向的精加工余量(直径值);Δw 表示Z方向的精加工余量。

数控机床编程中的循环指令使用技巧数控机床是一种高精度、高效率的自动化加工设备,广泛应用于各种制造行业。

而在数控机床的编程过程中,循环指令的使用是一项重要的技巧。

循环指令可以简化程序编写过程,提高编程效率,并且能够实现一些常见的加工操作。

本文将介绍数控机床编程中循环指令的使用技巧,包括循环指令的基本语法、常见的循环指令应用场景以及注意事项。

首先,我们来了解一下循环指令的基本语法。

在数控机床编程中,循环指令通常由循环标号和循环命令组成。

循环标号是一个数字,用于标记循环的开始和结束。

循环命令是需要重复执行的一串指令。

下面是一个简单的循环指令示例:N10 G01 X10 Y10N20 G91 G01 X10 Y10 F100N30 G02 X20 Y20 I10 J10N40 G92 X0 Y0在上面的示例中,N10、N20、N30和N40分别是循环标号,G01、G91、G02和G92是常见的数控指令,X和Y是坐标值,I和J是圆弧指令中的偏移值。

通过定义循环标号,并在需要重复执行的指令前添加循环标号,就可以实现循环指令的效果。

其次,让我们来看一些常见的循环指令的应用场景。

循环指令在数控机床编程中有广泛的应用。

比如,在批量加工相同形状的工件时,可以使用循环指令来提高编程效率。

另外,循环指令还可以用于实现螺旋加工、孔加工、圆弧加工等复杂的加工操作。

通过合理地使用循环指令,可以简化程序编写过程,减少冗余的代码,并且提高加工的一致性和精度。

然而,在使用循环指令时,也需要注意一些问题。

首先,循环指令中的循环次数应该合理设置,过多的循环次数可能导致编程错误或者加工超时。

其次,循环指令中的坐标值和偏移值需要认真计算和调整,以确保加工结果的准确性。

此外,循环指令可能会导致机床的负载过高,因此在使用循环指令时需要根据机床的承载能力进行合理设置。

另外,为了更好地使用循环指令,还可以结合其他编程技巧来优化程序。

例如,可以使用子程序来封装重复执行的指令序列,然后通过循环指令来调用子程序。

第三节 各种常用循环程序一、单—形状固定循环G90该循环主要用于圆柱面和圆锥面的循环切削。

(1)外圆切削循环指令格式:G90X(U) ___Z(W) ___F___刀具从循环起点开始按矩形循环,最后又回到循环起点。

细实线表示按R 快速运动,粗实线表示按F 指定的工作进给速度运动。

X 、z 为圆柱面切削终点坐标值,U 、w 为圆柱面切削终点相对循环起点的增量值。

其加工顺序按B 、A 、D 、E 进行。

例:如图3.1所示5055退刀路径退刀路径A(70,5)B C DE% O1234G00 G97 G40 T0101; M03S500; M08;G00 X100.Z100. ; 快速定位 B 点 G00 Z5. ;G00 X70. ;快速定位A 点 G90 X60.Z-80 F0.25; 直线插补 C 点 X50.;直线插补 D 点 G00 X100. ; 退刀 E 点 G00 Z100.; M01 M09; M30; %(2)锥面切削循环指令格式:G90X(U) ___Z(W) ___I___F___I 为锥体大小端的半径差。

采用编程时,应注意I 的符号,确定的方法是:锥面起点坐标大于终点坐标时为正,反之为负。

例:如图3.2所示502050EXB C DZ同为工件坐标原点(0,0)% O1234G00 G97 G40 T0101; M03S500; M08;G00 X100.Z100. ; 快速定位 B 点 G00 Z5. ; G00 X100. ;G90 X30.Z-50,I-15. F0.25; 直线插补 C 点 X20.; 直线插补 D 点 G00 X100. ; 退刀 E 点 G00 Z100.; M01 M09; M30; %二、外径粗车循环G71它适用于圆柱毛坯料粗车外径和圆筒毛坯料粗车内径。

△w是轴向精车留量;△u/2是径向精车留量。

△d是切削深度,e是回刀时的径向退刀量(由参数设定)。

数控车削中几个复合循环指令应用的探讨

数控车削是一种高效、精度高的加工方式,其中循环指令是数控

加工程序设计中的重要组成部分。

特别是复合循环指令,在机械加工

中发挥着重要的作用。

下面将介绍几个常用的复合循环指令及其应用。

1. G84 细齿轮车削循环指令

该指令用于制作细齿轮,它包括多个复合循环指令。

该指令可以

通过设定分度角度和齿轮个数来实现对轴线的旋转,并且可以设置润

滑和切削时间,确保切削过程的稳定性和可靠性。

G84 指令适用于各

类数控车床和车铣复合加工中。

使用该指令,可以非常高效地加工出

高精度的细齿轮。

2. G71 组合加工循环指令

该指令是用于精确形状的镗削和钻孔,它包括多个复合循环指令。

该指令可以同时进行加工平行、圆形、角形、螺旋和等重复的零部件,从而提高镗削和钻孔的效率和精度。

通过设定加工深度、进给速度、

粗加工和精加工,可以灵活地控制加工过程,满足各种工件的加工要求。

3. G76 螺纹车削循环指令

该指令被广泛应用于高精度螺纹加工中。

该指令包括多个复合循

环指令,可以实现不同形状和尺寸的螺纹加工。

通过设定切削线速度、切削深度、后退距离等参数,能够有效地控制螺纹加工的过程。

在高

速转动的机床中,使用该指令可以显著提高螺纹加工效率和精度。

总之,复合循环指令是数控车削技术中非常重要的一部分。

通过

合理的选择和应用,可以提高加工效率和精度,降低加工成本。

对于

从事数控车削技术工作的工程师和技术人员来说,掌握复合循环指令

的使用方法是非常必要的。

数控车削循环指令的使用方法及操作

1.实训目的:

(1)掌握循环指令G71、G70的编程方法;

(2 ) 能够应用循环指令对轴类零件轮廓进行粗精加工;

(3)能够正确使用量具对倒角、锥度及相关尺寸进行检验。

2.零件图:

3.刀具的选择:

(1)T0101 90°硬质合金偏刀,粗车外轮廓,刀尖半径0.4mm;

(2)T0202 90°硬质合金偏刀, 精车外轮廓,刀尖半径0.2mm;

4.加工方案及工序::

(1) 加工方案:

采用三爪自定心卡盘装夹,零件伸出卡盘75mm,加工零件至尺寸要求。

加工前先对刀,建立工件坐标系,设置编程原点在右端面的轴线上。

(2)加工工序:

①:粗车外轮廓,X轴方向上留精车余量0.3mm,Z轴方向上留精车余量0.15mm。

选T0101,主轴转速500n/(r.min),进给量0.25mm/r。

②:精车外轮廓至各尺寸要求,选T0202,主轴转速800n/(r.min),

给量0.15mm/r。

5.注意事项:

(1)G71指令格式:

①△d为每刀的背吃刀量,半径值。

②e为退刀量,半径值。

③△u为X轴方向上留精车余量,直径值。

④△w为Z轴方向上留精车余量。

(2)在粗车循环中,当快速定位时不能把G00x,z写在一个程序段内。

6..结论:

通过本次实习能够让同学们熟练的掌握G71,G70编程格式,使用方法

以及在操作数控车床时容易出现的问题,及排除方法。