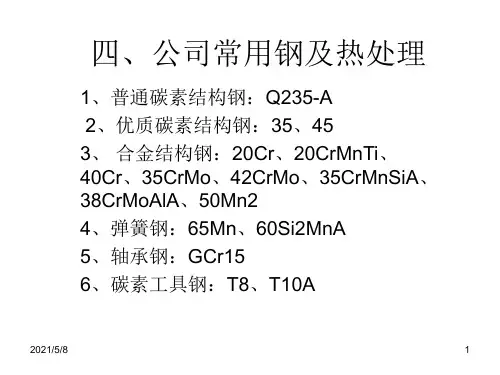

常用钢材热处理工艺参数定稿版

- 格式:docx

- 大小:345.21 KB

- 文档页数:59

常用材料热处理工艺参数

常用材料的热处理工艺参数取决于材料的组织性能要求、工艺性能要

求和使用条件等因素。

下面以几种常见的材料为例,介绍一些主要的热处

理工艺参数。

碳钢是一种普遍使用的金属材料,其热处理工艺参数包括淬火温度、

回火温度、保温时间等。

一般来说,碳钢的淬火温度在800℃至900℃之间,回火温度在150℃至500℃之间。

保温时间通常为1小时到3小时。

不锈钢是一类具有良好耐腐蚀性能的材料,其热处理工艺参数包括退

火温度、固溶温度和时效温度。

退火温度一般在800℃至900℃之间,固

溶温度在1000℃至1200℃之间,时效温度在500℃至700℃之间。

保温时

间通常为1小时到5小时。

铝合金是一种轻质高强度的材料,其热处理工艺参数包括固溶温度、

时效温度和时效时间等。

固溶温度一般在480℃至520℃之间,时效温度

在150℃至250℃之间。

时效时间一般为1小时至10小时。

铜合金是一种导电性能良好的材料,其热处理工艺参数包括固溶温度、时效温度和时效时间等。

固溶温度一般在800℃至950℃之间,时效温度

在300℃至550℃之间。

时效时间一般为1小时至10小时。

上述只是对于不同材料几种常见的热处理工艺参数进行了简单的介绍,实际工艺参数还需要根据具体材料的特性和要求进行调整。

同时,热处理

工艺参数的选择也应考虑到工艺设备和生产成本等因素。

在实际应用中,

可以通过试验和实践来确定最佳的热处理工艺参数。

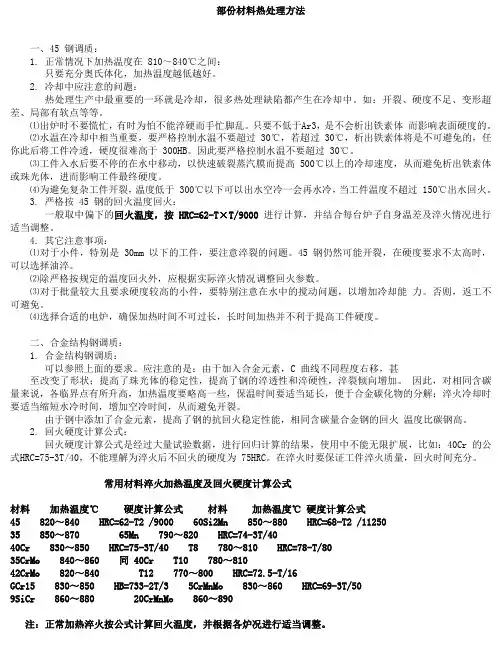

部份材料热处理方法一、45 钢调质:1. 正常情况下加热温度在 810~840℃之间:只要充分奥氏体化,加热温度越低越好。

2. 冷却中应注意的问题:热处理生产中最重要的一环就是冷却,很多热处理缺陷都产生在冷却中。

如:开裂、硬度不足、变形超差、局部有软点等等。

⑴出炉时不要慌忙,有时为怕不能淬硬而手忙脚乱。

只要不低于Ar3,是不会析出铁素体而影响表面硬度的。

⑵水温在冷却中相当重要,要严格控制水温不要超过 30℃,若超过 30℃,析出铁素体将是不可避免的,任你此后将工件冷透,硬度很难高于 300HB。

因此要严格控制水温不要超过 30℃。

⑶工件入水后要不停的在水中移动,以快速破裂蒸汽膜而提高 500℃以上的冷却速度,从而避免析出铁素体或珠光体,进而影响工件最终硬度。

⑷为避免复杂工件开裂,温度低于 300℃以下可以出水空冷一会再水冷,当工件温度不超过 150℃出水回火。

3. 严格按 45 钢的回火温度回火:一般取中偏下的回火温度,按 HRC=62-T×T/9000 进行计算,并结合每台炉子自身温差及淬火情况进行适当调整。

4. 其它注意事项:⑴对于小件,特别是 30mm 以下的工件,要注意淬裂的问题。

45 钢仍然可能开裂,在硬度要求不太高时,可以选择油淬。

⑵除严格按规定的温度回火外,应根据实际淬火情况调整回火参数。

⑶对于批量较大且要求硬度较高的小件,要特别注意在水中的搅动问题,以增加冷却能力。

否则,返工不可避免。

⑷选择合适的电炉,确保加热时间不可过长,长时间加热并不利于提高工件硬度。

二、合金结构钢调质:1. 合金结构钢调质:可以参照上面的要求。

应注意的是:由于加入合金元素,C 曲线不同程度右移,甚至改变了形状;提高了珠光体的稳定性,提高了钢的淬透性和淬硬性,淬裂倾向增加。

因此,对相同含碳量来说,各临界点有所升高,加热温度要略高一些,保温时间要适当延长,便于合金碳化物的分解;淬火冷却时要适当缩短水冷时间,增加空冷时间,从而避免开裂。

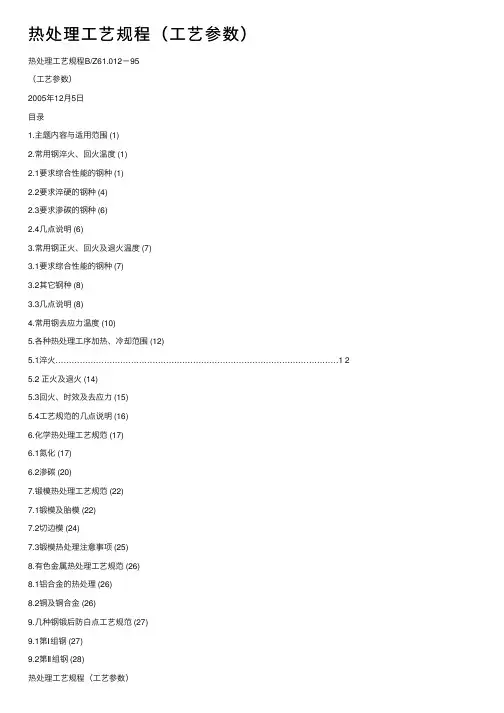

热处理⼯艺规程(⼯艺参数)热处理⼯艺规程B/Z61.012-95(⼯艺参数)2005年12⽉5⽇⽬录1.主题内容与适⽤范围 (1)2.常⽤钢淬⽕、回⽕温度 (1)2.1要求综合性能的钢种 (1)2.2要求淬硬的钢种 (4)2.3要求渗碳的钢种 (6)2.4⼏点说明 (6)3.常⽤钢正⽕、回⽕及退⽕温度 (7)3.1要求综合性能的钢种 (7)3.2其它钢种 (8)3.3⼏点说明 (8)4.常⽤钢去应⼒温度 (10)5.各种热处理⼯序加热、冷却范围 (12)5.1淬⽕……………………………………………………………………………………………1 2 5.2 正⽕及退⽕ (14)5.3回⽕、时效及去应⼒ (15)5.4⼯艺规范的⼏点说明 (16)6.化学热处理⼯艺规范 (17)6.1氮化 (17)6.2渗碳 (20)7.锻模热处理⼯艺规范 (22)7.1锻模及胎模 (22)7.2切边模 (24)7.3锻模热处理注意事项 (25)8.有⾊⾦属热处理⼯艺规范 (26)8.1铝合⾦的热处理 (26)8.2铜及铜合⾦ (26)9.⼏种钢锻后防⽩点⼯艺规范 (27)9.1第Ⅰ组钢 (27)9.2第Ⅱ组钢 (28)热处理⼯艺规程(⼯艺参数)1.主题内容与适⽤范围本标准为“热处理⼯艺规程”(⼯艺参数),它主要以企业标准《⾦属材料技术条件》B/HJ-93年版所涉及的⾦属材料和技术要求为依据(不包括⾼温合⾦),并收集了我公司⽣产常⽤的⼯具、模具及⼯艺装备⽤的⾦属材料。

本标准适⽤于汽轮机、燃⽓轮机产品零件的热处理⽣产。

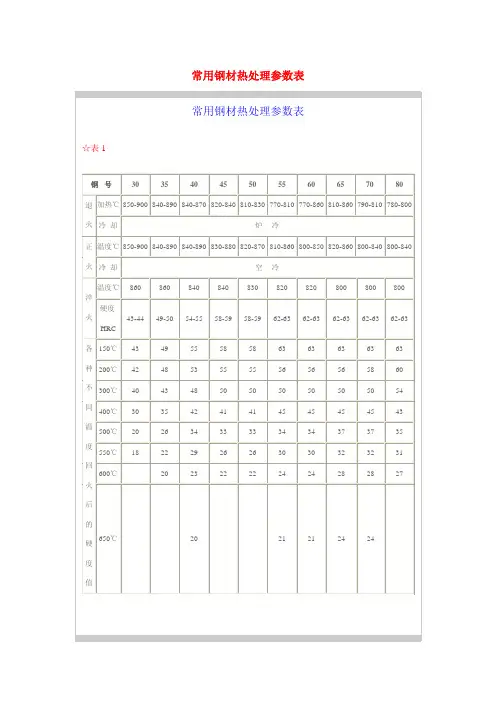

2.常⽤钢淬⽕、回⽕温度2.1 要求综合性能的钢种:表1注:①采⽤⽇本材料时,淬⽕温度为960~980℃,回⽕温度允许⽐表中温度⾼10~30℃。

②有效截⾯⼩于20mm者可采⽤空冷。

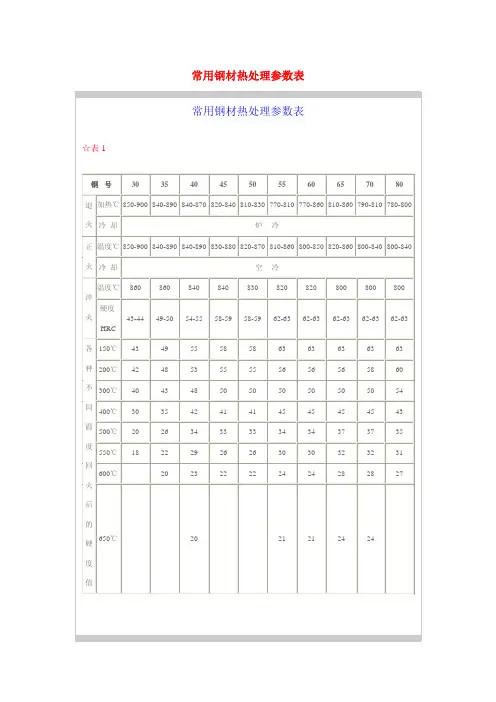

2.2要求淬硬的钢种(新HRC>30)表2注:①回⽕后油冷。

②淬⽕加热时要加以保护,以防脱碳。

③回⽕脆性区为500~510℃,严禁采⽤。

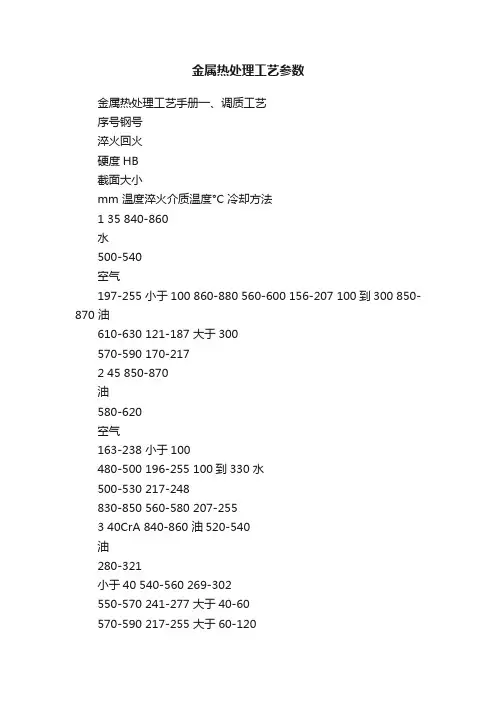

金属热处理工艺参数金属热处理工艺手册一、调质工艺序号钢号淬火回火硬度HB截面大小mm 温度淬火介质温度°C 冷却方法1 35 840-860水500-540空气197-255 小于100 860-880 560-600 156-207 100到300 850-870 油610-630 121-187 大于300570-590 170-2172 45 850-870油580-620空气163-238 小于100480-500 196-255 100到330 水500-530 217-248830-850 560-580 207-2553 40CrA 840-860 油520-540油280-321小于40 540-560 269-302550-570 241-277 大于40-60570-590 217-255 大于60-120590-610 192-233 大于1204 12Cr1MoV A 980-1000 740-760 空气131-163 小于1605 15CrMoA 900-920 油540-560空气207-241 小于160 570-590 170-207 小于2106 20CrMoA 880-900 水550-570空气220-270 小于100 570-590 197-241 小于200 630-640 163-1877 34CrMoA35CrMoA860-880 油550-570空气255-311 小于70580-600 241-302 大于70-100610-640 217-265510-530 241-2658 910111213二、钢的淬火和回火工艺序号钢号淬火回火硬度HRC 备注温度淬火介质温度°C 冷却方法1 35 840-860 盐水200-250 空气≥402 45 820-840 盐水350-400空气40-45 180-2503 60 810-830 水340-360 空气≥454 85 800-820 水400-440 空气37-425 35CrMoA 870-890 油180-200 空气40-556 35CrMo40Cr840-860 油400-450空气、油35-45180-200 40-507 50CrV 840-860 油430-450 空气、油42-478 65Mn 840-860 油360-400 空气46-509 GCr15 820-850 油160-180 空气58-6310 2Cr13 980-1000 油560-580油31-35小件空冷530-550 36-40510-530 41-4511 3Cr13 980-1020 油530-550空气36-40淬火后硬度HRc52-60 520-540 41-45380-400 46-5012 4Cr13 950-1000 油520-540空气43-49 淬火后硬度HRc52-60 540-560 35-42。

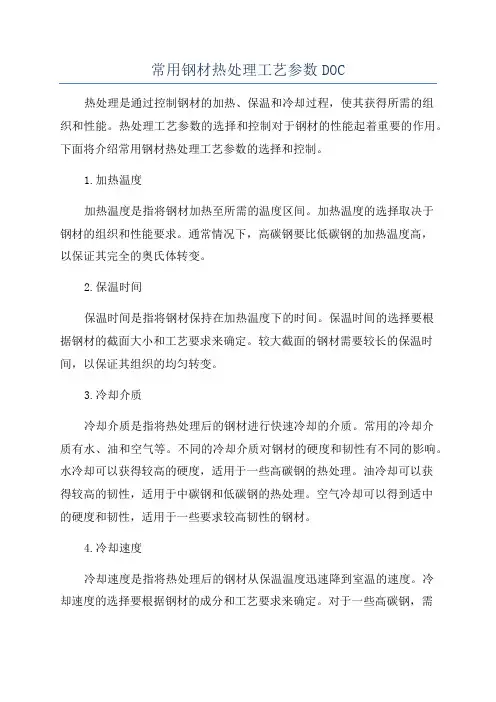

常用钢材热处理工艺参数DOC热处理是通过控制钢材的加热、保温和冷却过程,使其获得所需的组织和性能。

热处理工艺参数的选择和控制对于钢材的性能起着重要的作用。

下面将介绍常用钢材热处理工艺参数的选择和控制。

1.加热温度加热温度是指将钢材加热至所需的温度区间。

加热温度的选择取决于钢材的组织和性能要求。

通常情况下,高碳钢要比低碳钢的加热温度高,以保证其完全的奥氏体转变。

2.保温时间保温时间是指将钢材保持在加热温度下的时间。

保温时间的选择要根据钢材的截面大小和工艺要求来确定。

较大截面的钢材需要较长的保温时间,以保证其组织的均匀转变。

3.冷却介质冷却介质是指将热处理后的钢材进行快速冷却的介质。

常用的冷却介质有水、油和空气等。

不同的冷却介质对钢材的硬度和韧性有不同的影响。

水冷却可以获得较高的硬度,适用于一些高碳钢的热处理。

油冷却可以获得较高的韧性,适用于中碳钢和低碳钢的热处理。

空气冷却可以得到适中的硬度和韧性,适用于一些要求较高韧性的钢材。

4.冷却速度冷却速度是指将热处理后的钢材从保温温度迅速降到室温的速度。

冷却速度的选择要根据钢材的成分和工艺要求来确定。

对于一些高碳钢,需要较快的冷却速度以保证其组织的马氏体转变。

对于一些中碳钢和低碳钢,需要较慢的冷却速度以保留较高的韧性。

5.回火温度回火温度是指将热处理后的钢材加热至较低的温度,以降低其硬度和提高韧性。

回火温度的选择取决于钢材的性能要求。

通常情况下,高碳钢的回火温度要比低碳钢的回火温度高。

6.回火时间回火时间是指将钢材在回火温度下保持的时间。

回火时间的选择要根据钢材的成分和硬度要求来确定。

较高硬度的钢材需要较长的回火时间,以降低其硬度并提高韧性。

除了上述的参数选择和控制,还需要注意以下几点:1.保证热处理设备和工艺参数的准确性,以避免因设备和参数不准确而导致的热处理效果不理想。

2.保证热处理过程中钢材的表面清洁,以避免表面污染和氧化对热处理效果的影响。

3.严格控制热处理过程中的温度和时间,以保证热处理后的钢材能够获得所需的组织和性能。

常用钢材热处理工艺参数DOC热处理是指通过控制钢材的加热、保温和冷却过程,使钢材在其固有组织结构中得以改变,从而改善钢材的力学性能和物理性能,并满足特定的使用要求。

热处理工艺参数是指在进行热处理过程中所采用的工艺条件和工艺参数,如加热温度、保温时间、冷却速度等。

下面将介绍一些常用的钢材热处理工艺参数。

1.钢材的加热温度钢材的加热温度是指将钢材加热到达到所要求的组织和性能变化的温度。

加热温度的选择要根据钢材的成分、应力状态、热处理工艺、热处理设备和所要求的组织和性能来确定。

一般来说,较高的加热温度可以得到较完全的相变,但也容易造成过热和粒子长大。

较低的加热温度可以减少过热和粒子长大现象,但也会导致组织不完全相变。

2.钢材的保温时间保温时间是指钢材在加热后继续保持在一定温度下的时间。

保温时间的选择要根据钢材的厚度、成分、应力状态、热处理工艺、所要求的组织和性能等来确定。

保温时间过短会导致组织不完全相变或相变不完全,从而影响钢材的力学性能和物理性能。

保温时间过长则会造成粗晶和粗晶长大。

3.钢材的冷却速度冷却速度是指在保温完成后,将钢材迅速冷却至室温或所要求的温度的速度。

冷却速度的选择要根据钢材的成分和所要求的组织和性能来确定。

快速冷却适用于需要达到马氏体组织或贝氏体组织的钢材,可以提高钢材的硬度和强度。

缓慢冷却适用于需要达到奥氏体组织或珠光体组织的钢材,可以提高钢材的韧性和延伸性。

4.钢材的回火温度和回火时间回火是指将钢材在加热到一定温度后进行保温,然后进行适当的冷却处理。

回火温度是指回火过程中的保温温度,回火时间是指保持在回火温度下的时间。

回火的目的是消除内部应力、提高钢材的韧性和延伸性,同时减少硬度和强度的降低。

回火温度的选择要根据钢材的成分和所要求的组织和性能来确定。

过高的回火温度会导致钢材的硬度和强度显著下降,过低的回火温度则会导致组织不完全回火。

通过合理选择和控制热处理工艺参数,可以对钢材的力学性能和物理性能进行调控,满足特定的使用要求。

常见铸钢件的热处理工艺参数参考奥氏体不锈钢铸件固溶热处理奥氏体不锈钢热处理的主要作用是使铸造态析出的碳化物固溶到钢的奥氏体基体中,改善铸件的耐腐蚀性能。

对于应用在容易产生晶间腐蚀和点腐蚀场合的奥氏体不锈钢铸件,正确的固溶处理十分重要。

固溶处理对铸件的力学性能没有影响,但铸件热处理温度过高或保温时间过长,铸件,特别是小铸件的薄壁处,可能产生晶粒粗大,力学性能有所降低。

表1 奥氏体不锈钢铸件固溶热处理工艺参数牌号对应美国AISI 固溶温度℃保温时间出炉冷却条件备注0 Crl8Ni9 ZG07Crl9Ni9 304 1050 60分钟/25mm空冷或水冷00Crl9Ni10 ZG03Cr18Ni10 304 L 1050 60分钟/25mm空冷或水冷2Cr25Ni20 310 1093 60分钟/25mm 水冷或喷水冷却0Cr17Ni12Mo2 ZG07Cr19Ni11Mo2 316 1080 60分钟/25mm空冷或水冷00 Cr17Ni12Mo2 ZG03Cr19Ni11Mo2 316L 1080 60分钟/25mm空冷或水冷904 1150~1175水冷或喷水冷却904L 1150~1175水冷或喷水冷却00 Cr14Ni14Si4 C4 没找到相关资料马氏体不锈钢(1Cr13 1Cr13Ni 3Cr13)铸件的热处理退火:马氏体不锈钢铸件开箱后,应立即放入已经升温到退火温度的热处理炉中进行退火处理,铸件在炉内的保温时间为每25mm壁厚保温1小时。

退火工艺参数见表2。

铸件从炉中取出后,立即趁热切除冒口和浇口。

淬火:淬火工艺参数见表3和表4。

淬火加热速度为每小时50~100℃,大型铸件和壁厚差别大、结构复杂的铸件升温速度要慢。

升到淬火温度后的保温时间为每25mm壁厚保温1小时。

回火:铸件回火应在淬火后立即进行。

高温回火铸件耐蚀性好,低温回火铸件硬度高,耐磨。

回火工艺参数见表3和表4。

在回火温度保温时间为:1小时+壁厚(mm)/ 25小时。

钢号热处理方法热处理T•艺硬度(HB) 15 正火900〜940°C加热保漏,出炉'空冷W14315 渗碳淬火900 T50°C 渗碳:780〜800°C水淬;180〜200乜回火143〜163(心部)15熔碗高频淬火900〜950°C渗碳;高频加热到820〜860*C水180-200°C 回火WI4R(心部)15 氤化淬火830〜85(TC鼠化,油淬;]80〜200°C回火143〜163(心部)35 正火860-R80°C加热,空冷W1R735 汗火840~860°C加热保温,水淬:380〜42(TC回火—45 正火840〜860°C加热:空冷W22945 调质840〜860乜加热,保温,水淬;550〜580°C回火220〜25045 灣火840〜8609加热,保温,水淬;350〜370°CM 火:260〜28O°C|口I火—45 油中淬火830〜850°C加热,保温;油淬;160〜180°C@火(用于截而实体厅度比较薄的形状复杂的冬件,如套环等)—45 岛频淬火高频加热至860〜900C,水淬:220〜250"C回火—45调质髙频淬火扁频加热至860〜9001,水淬;180〜20(TC回火—50 正火840-860°C加热;空冷207〜24150 淬火820〜840°C加热保温,油淬;180〜2209回火—50 调质R20T40°C加热保温,水评:600-620°C 冋火220〜25050调质高频淬火高频加热至840-860*0,水淬;160〜180°C回火20Cr 正火900〜920°C加热;空冷143〜17320Cr 穆碳淬火900〜950°C渗碳;800〜820°C油淬;180〜2009回火N2I220Cr渗碳高频淬火900 "乃U°C渗碳;商频加热到X3U〜XXU°C 乳化液淬火;180〜200°C冋火—18CrMnTi 正火900 -950°C加热:空冷160〜207哽度(HRC)56〜62(表面)56 〜6256 〜6235 〜4042〜47; 48〜5330 〜4045 〜5052-5835 〜4057 〜6256 〜6256、62ISCrMnTi 渗碳淬火 900〜950°C 渗碳;820〜840°C 油淬;180〜200°C 回火240〜300(心部)56 〜6218CrMnTi 渗碳高频淬火 900〜950°C 渗碳;髙频加热到830〜880°C 乳化液淬火;180〜200°C 回火 —56 〜62 40Cr 正火 870〜900°C 加热;空冷179〜229—40Cr 淬火830〜850°C 保温,油淬;350〜370°C回火;180〜200°C 回火— 40〜45; 50〜5540G 调质840〜86(TC 保温,油淬;600〜620°C@火220〜250 — 40Cr 调质高频淬火 离频加热至860〜880°C,乳化液淬火;180〜200C 回火—50 〜55 38CrMoAlA 退火 930〜950°C 保温炉冷W229 — 38CrMoAlA 调质 930〜950°C 保温,油或热水淬;600〜6X(TC 回火 350 — 38CrMoAlA氮化 将调质或正火后的T •件,加热至510〜HV>l000 — T8 退火 750〜770°C 保温后冷至650〜680°C等温,W187 — TX 淬火 760〜780°C 保温,水淬油冷;160〜180°C 回火 — 58 〜63 T10 退火 750〜770°C 保温后冷至6X0〜700°C等温, 随炉冷W197 —T1O 淬火 810〜830°C 保温后,水淬油冷;160〜 ix (rc 回火——T1O 调质 810〜830°C 保温后,水淬油冷;600〜 64(TC 回火200〜230 — T12 退火 750〜770°C 保温后冷至680〜700°C等温,W207 — T12 淬火 810〜830°C 保温,水粹油冷;160〜180°C 回火 —— 61 〜64 T12 调质 810~830°C 保温,水淬油冷;630〜650°C 回火200〜230—9Mn2V 退火 770〜79(TC 保温后随炉冷至3509后空冷W2299Mn2V 淬火 780〜810°C 保温后油冷;]80〜200°C回火;240〜260°C 回火 — 62〜65; 56〜61CrMn 退火 770〜810°C 保温后冷至700〜73(TC等温, 随炉冷 197〜241—CrMn淬火830〜850°C 保温油淬或熔融硝盐if ; 180 〜200°C 回火;320〜360°C 冋火62〜65; 56〜61CrMn 冷处理将淬火后的T•件冷到-801C,硬度可増加HRC1.5〜2(冷处理应不迟于淬火后1小时内进行)—CrWMn 退火770〜790°C保温后冷至6R0〜700°C等温,随炉冷207〜255 —CrWMn 淬火830〜85(TC保温油淬、殓淬或熔融梢盐淬;140 〜160°C 冋火;170 〜200°C 冋火;230〜2809回火—62〜65; 60-62:55 〜60CrWMn冷处理冷却温度为・70°C,硬度可增加HRC0〜1(冷处理应在淬火后1小时内进行)——9SiCr 退火790〜810°C保温后冷至700〜720°C等温、炉冷197〜241 —9SiCr 淬火860〜880°C保温后油淬、殓淬或熔融硝盐淬;140〜160°C回火;160〜1809回火;180〜200°C回火;200〜220°C回火—62〜65; 61〜63;60〜62; 58〜629SiCr 冷处理冷却温度为・70°C,硬度可増加HRC0〜1(冷处理应在淬火后1小时内进行)——W18Cr4V 退火870〜880°C保温后随炉冷207〜255 —W18Cr4V 淬火1260〜13109保温,分级淬火;570°C回火二〜三次—63~66Wl8Cr4V 冷处理冷却温度为・(70〜80°C)(冷处理应在淬火后2小时内进行)———65Mn 退火810〜830°C保温后随炉冷196〜229 —65Mn 淬火790〜820°C 保温油淬;200〜2209回火;370〜400°C回火—55〜60; 42〜485OSi2MnA 淬火860〜880°C保温油淬;400〜4509回火;440〜4609回火—45〜50; 42〜4750CrVA 退火830〜85O°C保温后随炉冷W22550CrVA 淬火840〜860°C保温后油淬;370〜420°C回火—45 〜50 GCrl5 退火790〜8IO°C保温后冷至710〜720°C等温,然后空冷207〜229 ——GCrl5 淬火840〜860°C保温,油淬;180〜2009回火;150〜160°C回火—58〜62; 61 〜65!Crl3 调质1000〜1050°C保温油淬或水淬;520〜560°C回火;580〜620°C|H| 火;630〜660°C|'«l 火260〜330; 21250; 200〜2—。

热处理工艺规程B/Z61.012-95(工艺参数)2012年10月15日目录1.主题内容与适用范围 (1)2.常用钢淬火、回火温度 (1)2.1要求综合性能的钢种 (1)2.2要求淬硬的钢种 (4)2.3要求渗碳的钢种 (6)2.4几点说明 (6)3.常用钢正火、回火及退火温度 (7)3.1要求综合性能的钢种 (7)3.2其它钢种 (8)3.3几点说明 (8)4.常用钢去应力温度 (10)5.各种热处理工序加热、冷却范围 (12)5.1淬火……………………………………………………………………………………………1 25.2 正火及退火 (14)5.3回火、时效及去应力 (15)5.4工艺规范的几点说明 (16)6.化学热处理工艺规范 (17)6.1氮化 (17)6.2渗碳 (20)7.锻模热处理工艺规范 (22)7.1锻模及胎模 (22)7.2切边模 (24)7.3锻模热处理注意事项 (25)8.有色金属热处理工艺规范 (26)8.1铝合金的热处理 (26)8.2铜及铜合金 (26)9.几种钢锻后防白点工艺规范 (27)9.1第Ⅰ组钢 (27)9.2第Ⅱ组钢 (28)热处理工艺规程(工艺参数)1.主题内容与适用范围本标准为“热处理工艺规程”(工艺参数),它主要以企业标准《金属材料技术条件》B/HJ-93年版所涉及的金属材料和技术要求为依据(不包括高温合金),并收集了我公司生产常用的工具、模具及工艺装备用的金属材料。

本标准适用于汽轮机、燃气轮机产品零件的热处理生产。

2.常用钢淬火、回火温度2.1 要求综合性能的钢种:表1注:①采用日本材料时,淬火温度为960~980℃,回火温度允许比表中温度高10~30℃。

②有效截面小于20mm者可采用空冷。

2.2要求淬硬的钢种(新HRC>30)表2注:①回火后油冷。

②淬火加热时要加以保护,以防脱碳。

③回火脆性区为500~510℃,严禁采用。

④回火脆性区为470~530℃,严禁采用。

常用钢材热处理工艺参

数

HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

热处理工艺规程B/Z61.012-95

(工艺参数)

2012年10月15日

目录

1.主题内容与适用范围 (1)

2.常用钢淬火、回火温度 (1)

2.1要求综合性能的钢种 (1)

2.2要求淬硬的钢种 (4)

2.3要求渗碳的钢种 (6)

2.4几点说明 (6)

3.常用钢正火、回火及退火温度 (7)

3.1要求综合性能的钢种 (7)

3.2其它钢种 (8)

3.3几点说明 (8)

4.常用钢去应力温度 (10)

5.各种热处理工序加热、冷却范围 (12)

5.1淬火 (1)

2

5.2 正火及退火 (14)

5.3回火、时效及去应力 (15)

5.4工艺规范的几点说明 (16)

6.化学热处理工艺规范 (17)

6.1氮化 (17)

6.2渗碳 (20)

7.锻模热处理工艺规范 (22)

7.1锻模及胎模 (22)

7.2切边模 (24)

7.3锻模热处理注意事项 (25)

8.有色金属热处理工艺规范 (26)

8.1铝合金的热处理 (26)

8.2铜及铜合金 (26)

9.几种钢锻后防白点工艺规范 (27)

9.1第Ⅰ组钢 (27)

9.2第Ⅱ组钢 (28)

热处理工艺规程(工艺参数)

1.主题内容与适用范围

本标准为“热处理工艺规程”(工艺参数),它主要以企业标准《金属材料技术条件》B/HJ-93年版所涉及的金属材料和技术要求为依据(不包括高温合金),并收集了我公司生产常用的工具、模具及工艺装备用的金属材料。

本标准适用于汽轮机、燃气轮机产品零件的热处理生产。

2.常用钢淬火、回火温度

2.1 要求综合性能的钢种:

表1

注:①采用日本材料时,淬火温度为960~980℃,回火温度允许比表中温度高10~30℃。

②有效截面小于20mm者可采用空冷。

2.2要求淬硬的钢种(新HRC>30)

表2

注:①回火后油冷。

②淬火加热时要加以保护,以防脱碳。

③回火脆性区为500~510℃,严禁采用。

④回火脆性区为470~530℃,严禁采用。

2.3 要求渗碳淬硬的钢种

表3

2.4几点说明:

⑴表1~3中提供的淬火、回火温度范围,是供生产时按具体情况选定参数用的,不是某一炉

允许的温度偏差。

⑵凡水冷的钢种(奥氏体钢除外)均应及时回火以防开裂。

⑶表1中的σs数值为σ0.2的数值。

⑷ 45、35CrMoA、40CrNiMoA为保证取样部位合格,毛坯送检硬度允许适当提高。

⑸对感应加热,快速加热的零件淬火温度允许适当提高。

⑹表中标有*者生产上尚未用过或较少用过,其参数不够成熟,尚待生产中进一步验证,生产

中允许在验证基础上进行修改。

⑺表1~3中冷却为水→油者,允许用水→空→水代替,具体方法为:水冷一段时间后将零件

提起空中(让零件反热后)再入水继续冷却。

3.常用钢正火、回火及退火温度

3.1要求综合性能的钢种

表4

3.2其它钢种

表5

注:①用于消除粗晶。

②Ⅰ用于软化;Ⅱ用于细化晶粒。

③用于消除粗晶。

④正火为消除过热组织及网状碳化物。

⑤模具翻新退火温度为720~740℃。

⑥模具翻新退火温度为710~730℃。

3.3几点说明:

⑴表5中列出的正火、回火、退火温度范围是供生产中在这区间内选用的,不是指一炉允许的

温度偏差,一般情况下选用中限。

⑵表4规定的回火,根据技术条件要求,均在正火后进行。

表5规定的回火,根据具体情况,

可在正火后进行,也可在锻后单独进行。

⑶渗碳钢消除渗碳层中网状碳化物的正火温度一律采用860~880℃。

4.常用钢除应力温度

表6

注:①经正火回火的铸件或型材件。

②用于Q235-A,对易变形焊接构件去焊接应力温度可选择中、下限,其余情况按上限温

度选择,但加热温度范围都应限制在±10℃。

③除焊接应力时按80℃/h升,≤60℃/h降,执行。

④正火后的回火温度

4.1几点说明:

1. 两种或两种以上钢材去应力并炉时,一般几种材料除应力温度温差不应超过20℃,并

炉后的除应力温度应以几种材料中最低除应力温度为准。

特殊情况下,在不影响材料原性能前提下,并炉范围可酌情放宽。

但氮化零件氮化前除应力时,温度不准低于表6规定,因而不准与除应力温度低于氮化件除应力温度的零件并炉。

2. 两种或两种以上钢材组合焊接时,除焊接应力温度应为几种材料中最低的除焊接应力

温度。

必要时采用专用工艺。

3. 除焊接应力的回火温度原则上为调质回火温度下限减(20~30℃),如表中未列除焊

接应力回火温度的材料牌号需进行除焊接应力时,可按此原则自行选定。

4. 氮化件氮化后校直时,去应力的温度应低于氮化温度,即:Ⅰ组钢为450~480℃。

Ⅱ、Ⅱ组钢为500~520℃(钢的组别分类见表7)。

5. 各种热处理工序加热、冷却规范

5.1 淬火

⑴碳素、合金结构钢

⑵铬不锈钢及奥氏体钢

⑴回火

小时,再随炉升温100℃保温1小时后,每升温100℃保温1小时,直到保温温度为止。

对阀杆等形状复杂易变形零件必须保证≤50℃/时,必要时可用手动控制。

5.4工艺规范的几点说明:

⑴“透”系指工件装炉后,炉子到温起至工件与炉膛火色一致止的时间。

⑵装炉温度栏之“不限”一般系指不超过曲线中保温温度以下的各温度。

(如曲线中有两个保

温温度,则应不超过第一段的保温温度)

⑶ 38CrMoAlA钢淬火保温时间应按规定再延长30%。

⑷要求淬硬零件的回火保温时间至少不小于1小时。

⑸除应力的时间:除机械加工和校直应力不得小于3小时;除焊接及铸造应力不得小于4小

时。

⑹氮化件氮化后除校直应力时,除应力的整个过程均需通氮。

⑺按Z75.22-86 GH2136时效热处理为≤300℃入炉,随炉升温至710±10℃,保温烧透+12~

16h 出炉空冷,达HRC32~42。

6. 化学热处理工艺规范

6.1氮化

⑴氮化技术要求

表7

⑵工艺规范

⑶注意事项:

①零件氮化前必须清除表面锈斑,用汽油清洗表面油污。

②零件装炉时,所有要氮化的表面,不许互相接触,特别注意大工件不要放在热电偶的附近,

严禁工件靠在热电偶上。

对于局部氮化的零件,要检查镀锡部位是否正确。

对M16以下的螺孔和¢16以下的盲孔、通孔及经镀锡保护有螺纹的氮化件的螺纹部分、退刀槽,氮化前均进行涂料保护。

③氮化件入炉后应先通氮30分钟排除箱内的空气,氨气压力控制在100~150mm油柱,待空气

排除后按工艺要求调节压力控制分解率。

氮化过程中氨气自始至终不得中断。

④氮化冷却时,先停电随炉冷却至≤150℃时停氨,取出零件。

⑤炉内氨气压力只做参考,操作时以控制分解率为准。

6.2 渗碳

⑴固体渗碳

⑵气体渗碳

比例为1:2。

②气体渗碳剂:(a)苯一滴速:升温时控制在30~35滴/分,保温时控制在60~70滴/分。

(b)* 煤油+酒精各50%,滴速与苯同。

首次使用时先进行试验,确定合适的滴速。

③渗碳保温时间到达前1~1.5小时看预测试样,根据测得的结果决定出炉时间。

④气体渗碳装炉时零件之间要保持一定的距离,至少要保持5~10mm。

固体渗碳装箱零件间或

箱壁间距不得小于15~20mm。

⑤渗碳后如果发现渗碳层有网状碳化物存在,均应进行正火处理以消除。

7. 锻模热处理工艺规范

7.1锻模及胎模:

表8

淬火

回火。