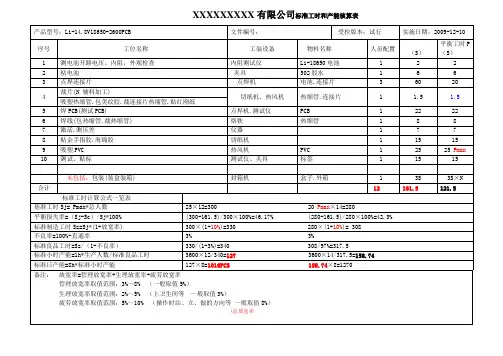

产品标准工时计算实例

- 格式:ppt

- 大小:945.50 KB

- 文档页数:53

制程标准工时计算范例制程标准工时是指在标准工时内完成一个制程所需的时间。

它是制造业中用来度量生产效率的重要指标之一,对于企业的生产安排和成本控制具有重要意义。

制程标准工时的计算需要考虑到一系列因素,如生产线的设备状况、操作员的熟练程度、产品的复杂程度等。

下面以一家制造企业的某个制程为例,介绍如何计算制程标准工时。

首先,我们需要确定计算制程标准工时的基本单位。

一般情况下,制程标准工时是以分钟为单位进行计算的,因为分钟是一个比较小的单位,更能体现工作过程中的细节。

所以,在计算制程标准工时时,可以把制程的时间分为若干个操作步骤,分别计算每个步骤的工时,并将其相加得到制程的标准工时。

接下来,我们需要明确计算制程标准工时的流程和内容。

以某工厂生产手机壳为例,该制程分为原材料准备、注塑、磨光和组装四个步骤。

我们分别计算每个步骤的工时,并在最后汇总得出制程的标准工时。

1. 原材料准备:这个步骤包括从仓库取出原材料并上料到生产线的过程。

假设从仓库取出原材料需要5分钟,上料需要1分钟。

则原材料准备的标准工时为6分钟。

2. 注塑:这个步骤是将原材料进行熔化、注射到模具中并冷却成型的过程。

根据生产实际情况,我们已经确定注塑的标准周期为30秒。

所以,注塑的标准工时为30秒。

3. 磨光:这个步骤是将注塑成型后的产品进行磨光处理,使其表面平滑。

根据过去的生产数据,我们已经确定磨光的平均工时为10秒。

所以,磨光的标准工时为10秒。

4. 组装:这个步骤是将磨光后的产品进行组装,包括插入电池、安装零件等。

根据生产数据,我们已经确定组装的平均工时为2分钟。

所以,组装的标准工时为2分钟。

最后,我们把每个步骤的标准工时相加就得到了整个制程的标准工时。

在这个例子中,原材料准备的标准工时为6分钟,注塑的标准工时为30秒,磨光的标准工时为10秒,组装的标准工时为2分钟。

所以,整个制程的标准工时为6分钟加上30秒加上10秒加上2分钟,即为8分钟。

标准工时计算案例

标准工时的计算方法因国家和行业而异,但通常都基于工作分析和经验数据。

以下是一个简单的标准工时计算案例:

案例背景:

假设某公司生产一款产品,该产品由A、B、C三个零件组成,生产流程如下:

1. 零件A的加工时间为5分钟,生产100个需要500分钟。

2. 零件B的加工时间为7分钟,生产100个需要700分钟。

3. 零件C的加工时间为10分钟,生产100个需要1000分钟。

4. 组装三个零件需要8分钟/个,生产100个需要800分钟。

基于上述流程,我们可以计算出生产100个产品的总工时:

500分钟(零件A)+ 700分钟(零件B)+ 1000分钟(零件C)+ 800

分钟(组装)= 3000分钟。

将总工时转换为小时:3000分钟 / 60 = 50小时。

因此,生产100个产品需要50小时的标准工时。

需要注意的是,这个案例非常简单,实际生产中可能会有更复杂的工艺流程和影响因素,如设备故障、员工休息、材料准备等。

因此,标准工时的计算需要综合考虑各种因素,并进行详细的工作分析。

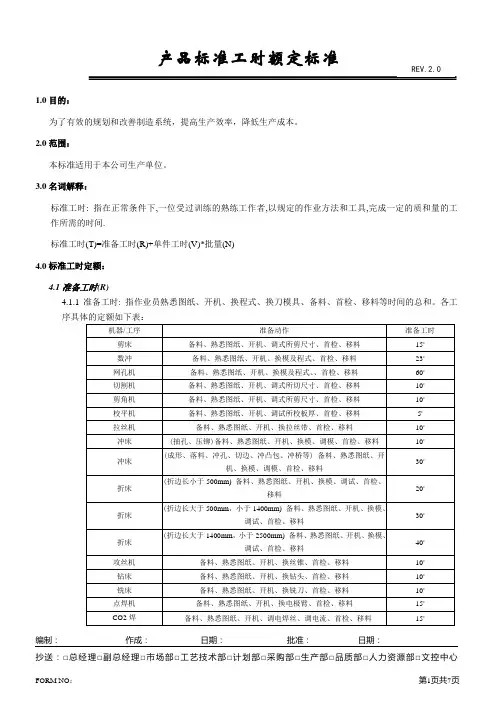

1.0目的:为了有效的规划和改善制造系统,提高生产效率,降低生产成本。

2.0范围:本标准适用于本公司生产单位。

3.0名词解释:标准工时: 指在正常条件下,一位受过训练的熟练工作者,以规定的作业方法和工具,完成一定的质和量的工作所需的时间.标准工时(T)=准备工时(R)+单件工时(V)*批量(N)4.0标准工时定额:4.1准备工时(R)4.1.1准备工时: 指作业员熟悉图纸、开机、换程式、换刀模具、备料、首检、移料等时间的总和。

各工4.1.2在工时定额时,可根据实际情况对以上的准备工时作以适当的调整。

4.2 单件工时(V)4.2.1 单件工时(V): 一位熟练工作者以规定的作业方法和工具完成一件合格料品所需的时间.单件工时(V)=上下料时间(Ts)+机器/人加工效率(Vr)*(1+宽放率(Aw))+辅助时间(F)4.2.24.2.34.2.4各工序/机器单件工时具体定额4.2.4.1剪床:(均以标准板材(4尺,8尺)计算,则有剪条料单件工时=(材料长/条料宽+1)*12"/N剪净料单件工时V=[(A+1)*12”+(C+1)*Vr]/N*(1+Aw) B DA=材料长B=工件长C=材料宽D=工件宽N=一张板加工工件数量Vr=单刀时间(当工件L<5000时,Vr=0.1’; 当工件500>L>1000时,Vr=0.15’;当工件L>1000时,Vr=0.2’)4.2.4.2数冲:a. V=Ts+ [(C+D)/*Vr+E*H+F*K]*(1+Aw)C=工件外周长D=工件内孔周长(孔径大于60mm)E=换刀次数F=孔数(孔径等于或小于60mm)Vr=切边速度0.15'/1000mm(按刀长为60算)H=自动换刀速度0.15'/次K=冲孔速度(松散孔1”/下冲一次,密集孔1”/下冲6次(液压AMADA))b. 覆膜与去毛刺时间=数冲单件工时(V)。

c. 当加工工件板材厚度大于2.0时,其单件工时须乘以1.2的系数.4.2.4.3切割机:a.平台切割机:V=Ts+Vr*N*(1+Aw)+F (可根据材料截面的大小对其机器工效率作以适当的调整)N=下切刀数b.等离子切割机:V=Vr*L*(1+Aw)+FL=切割缝长4.2.4.4网孔机:V=Ts+Vr*N*(1+Aw)+FN=下冲次料=孔总数一次冲孔数4.2.4.5冲床:a.抽孔、压铆:V=Ts+Vr*N*(1+Aw)+FN=压铆数量或抽孔数量当N>15时,其单件工时(V)须乘以0.8系数;b.成形、落料、冲孔、切边、冲凸包、冲桥等:V=Ts+Vr*N*(1+Aw)+FN=下冲次数剪条料后落料的单件时间须乘以0.6系数;c.当料件长大于1200mm,宽大于500mm时,其机床加工效率应乘以2。

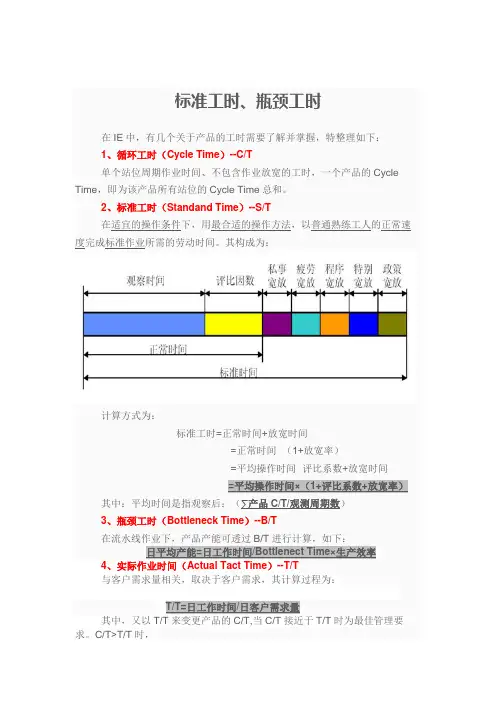

标准工时、瓶颈工时

在IE中,有几个关于产品的工时需要了解并掌握,特整理如下:

1、循环工时(Cycle Time)--C/T

单个站位周期作业时间、不包含作业放宽的工时,一个产品的Cycle Time,即为该产品所有站位的Cycle Time总和。

2、标准工时(Standand Time)--S/T

在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间。

其构成为:

计算方式为:

标准工时=正常时间+放宽时间

=正常时间×(1+放宽率)

=平均操作时间×评比系数+放宽时间

=平均操作时间×(1+评比系数+放宽率)其中:平均时间是指观察后:(∑产品C/T/观测周期数)

3、瓶颈工时(Bottleneck Time)--B/T

在流水线作业下,产品产能可透过B/T进行计算,如下:

日平均产能=日工作时间/Bottlenect Time×生产效率

4、实际作业时间(Actual Tact Time)--T/T

与客户需求量相关,取决于客户需求,其计算过程为:

T/T=日工作时间/日客户需求量

其中,又以T/T来变更产品的C/T,当C/T接近于T/T时为最佳管理要求。

C/T>T/T时,

说明产线有改善空间,而C/T<T/T时,又会造成多生产,增加库存。

5、总制造时间

即一个产品所有站位的C/T总和。

6、总制程时间

包含平衡损失的工时通常为:

B/T*站位数

7、平衡率

即编程效率,计算过程为:

总制造时间/总制程时间。

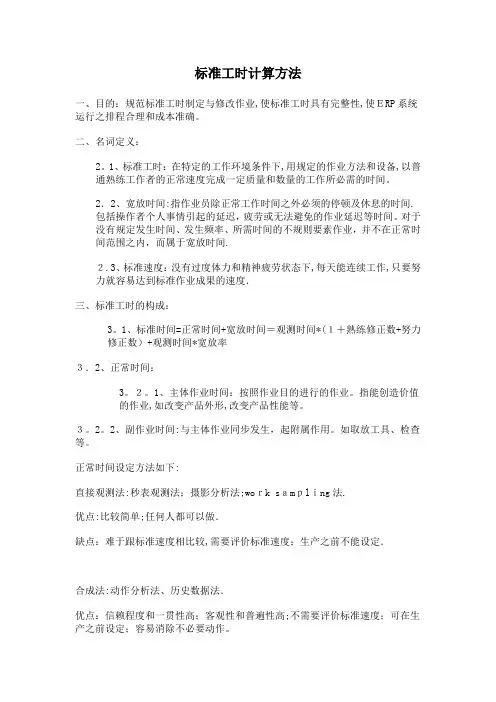

标准工时计算方法一、目的:规范标准工时制定与修改作业,使标准工时具有完整性,使ERP系统运行之排程合理和成本准确。

二、名词定义:2。

1、标准工时:在特定的工作环境条件下,用规定的作业方法和设备,以普通熟练工作者的正常速度完成一定质量和数量的工作所必需的时间。

2.2、宽放时间:指作业员除正常工作时间之外必须的停顿及休息的时间.包括操作者个人事情引起的延迟,疲劳或无法避免的作业延迟等时间。

对于没有规定发生时间、发生频率、所需时间的不规则要素作业,并不在正常时间范围之内,而属于宽放时间.2.3、标准速度:没有过度体力和精神疲劳状态下,每天能连续工作,只要努力就容易达到标准作业成果的速度.三、标准工时的构成:3。

1、标准时间=正常时间+宽放时间=观测时间*(1+熟练修正数+努力修正数)+观测时间*宽放率3.2、正常时间:3。

2。

1、主体作业时间:按照作业目的进行的作业。

指能创造价值的作业,如改变产品外形,改变产品性能等。

3。

2。

2、副作业时间:与主体作业同步发生,起附属作用。

如取放工具、检查等。

正常时间设定方法如下:直接观测法:秒表观测法;摄影分析法;work sampling法.优点:比较简单;任何人都可以做.缺点:难于跟标准速度相比较,需要评价标准速度;生产之前不能设定.合成法:动作分析法、历史数据法.优点:信赖程度和一贯性高;客观性和普遍性高;不需要评价标准速度;可在生产之前设定;容易消除不必要动作。

缺点:需要教育和训练。

3.3、宽放时间:3。

3。

1、私事宽放时间:作业过程中,满足生理要求的宽放时间,如上厕所,喝水,擦汗。

3.3.2、疲劳宽放时间:为了补偿工作过程中体力和精神疲劳,采取的休息或操作速度减弱的宽放时间。

3.3。

3、特殊宽放:学习宽放、机械干涉宽放、奖励宽放、工厂宽放、其它宽放。

作业宽放时间:补偿作业过程中发生不规则的要素作业。

如用处理不良品等.3。

3。

4、集体宽放时间:集体作业时,对于个体差异产生损失的补偿.如熟练度的差异,工位编排产生的损失等。

标准工时计算公式标准工时是指按照一定的标准来计算完成某项工作所需的时间,它是生产管理中的重要指标之一。

通过合理的标准工时计算,可以帮助企业合理安排生产计划,提高生产效率,降低生产成本。

下面我们将介绍标准工时的计算公式及其应用。

一、标准工时计算公式。

1. 简单标准工时计算公式。

标准工时 = 总工作时间 / 完成的产品数量。

这是最简单的标准工时计算公式,适用于单一产品的生产情况。

总工作时间指的是完成该批产品所需的总工作时间,可以包括直接劳动时间、间接劳动时间、等待时间等。

完成的产品数量是指在这个总工作时间内完成的产品数量。

2. 标准工时计算公式(考虑效率)。

标准工时 = 总工作时间 / (完成的产品数量×实际生产效率)。

在实际生产中,往往会考虑到生产效率的影响。

如果生产效率较高,完成同样数量的产品所需的总工作时间会相对较短,因此需要将实际生产效率考虑在内,得出更为准确的标准工时。

3. 标准工时计算公式(考虑设备利用率)。

标准工时 = 总工作时间 / (完成的产品数量×设备利用率)。

在生产过程中,设备的利用率对生产效率有着重要的影响。

如果设备利用率较高,完成同样数量的产品所需的总工作时间会相对较短,因此需要将设备利用率考虑在内,得出更为准确的标准工时。

二、标准工时的应用。

1. 生产计划安排。

通过标准工时的计算,可以帮助企业合理安排生产计划。

根据标准工时,可以预估完成一定数量产品所需的时间,从而制定合理的生产计划,避免因生产周期过长而导致的生产延误。

2. 生产效率评估。

标准工时也可以用于评估生产效率。

通过比较实际工时和标准工时的差异,可以发现生产过程中存在的问题,进而采取相应的措施,提高生产效率,降低生产成本。

3. 成本控制。

标准工时的计算还可以帮助企业进行成本控制。

通过合理计算标准工时,可以预估生产所需的人力、设备等资源,从而合理控制成本,提高企业的竞争力。

三、总结。

标准工时的计算是生产管理中的重要内容,它可以帮助企业合理安排生产计划,评估生产效率,控制生产成本。

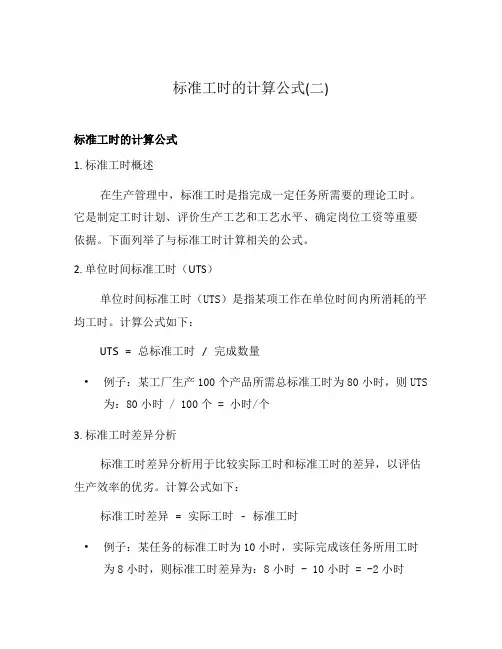

标准工时的计算公式(二)标准工时的计算公式1. 标准工时概述在生产管理中,标准工时是指完成一定任务所需要的理论工时。

它是制定工时计划、评价生产工艺和工艺水平、确定岗位工资等重要依据。

下面列举了与标准工时计算相关的公式。

2. 单位时间标准工时(UTS)单位时间标准工时(UTS)是指某项工作在单位时间内所消耗的平均工时。

计算公式如下:UTS = 总标准工时 / 完成数量•例子:某工厂生产100个产品所需总标准工时为80小时,则UTS 为:80小时 / 100个 = 小时/个3. 标准工时差异分析标准工时差异分析用于比较实际工时和标准工时的差异,以评估生产效率的优劣。

计算公式如下:标准工时差异 = 实际工时 - 标准工时•例子:某任务的标准工时为10小时,实际完成该任务所用工时为8小时,则标准工时差异为:8小时 - 10小时 = -2小时4. 绩效工资绩效工资是根据员工在标准工时基础上的工作绩效而确定的工资。

计算公式如下:绩效工资 = 员工标准工时 * 绩效系数 * 单位时间工资•例子:某员工的标准工时为8小时,绩效系数为,单位时间工资为50元/小时,则绩效工资为:8小时 * * 50元/小时 = 480元5. 工时测定误差率工时测定误差率是指工时估算与实际完成工时之间的误差。

计算公式如下:工时测定误差率 = (实际工时 - 标准工时) / 标准工时 * 100%•例子:某任务的标准工时为10小时,实际完成该任务所用工时为11小时,则工时测定误差率为:(11小时 - 10小时) / 10小时 * 100% = 10%6. 标准工资标准工资是根据员工的标准工时和单位时间工资来计算的工资。

计算公式如下:标准工资 = 员工标准工时 * 单位时间工资•例子:某员工的标准工时为8小时,单位时间工资为50元/小时,则标准工资为:8小时 * 50元/小时 = 400元以上就是与标准工时计算相关的公式,它们在生产管理和工资计算中都起到重要作用。

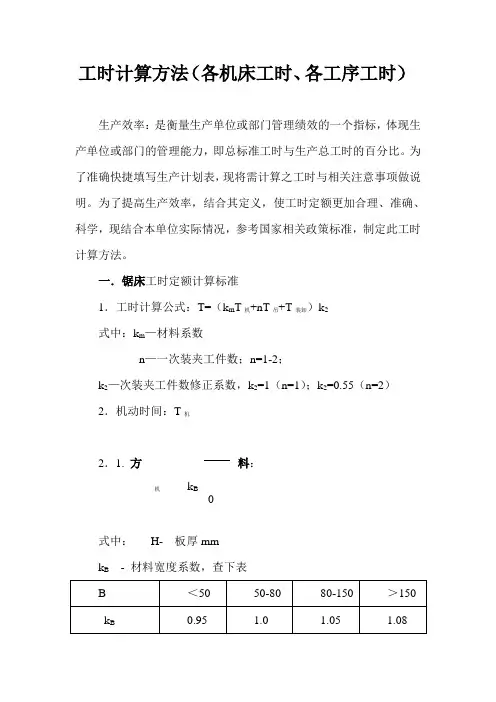

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

标准工时计算公式举例

标准工时的计算方法:

标准工时=正常工时X(1+宽放率);

宽放率=(标准工时-实测工时)/实测工时*100%=管理宽放率+生理宽放率+疲劳宽放率;

正常工时是人工操作单元工时(经过速度评比)+机器自动作业工时(不可作速度评比)的总和;

宽放率主要是如下几个方面的总和:

1.生理宽放一般取2%~5%。

2.疲劳宽放一般取5%~20%;

3.管理宽放一般取3%~10%

4.特殊宽放

电子制造业使用的宽放率一般取10%

法律依据:

《劳动法》第三十六条

国家实行劳动者每日工作时间不超过八小时、平均每周工作时间不超过四十四小时的工时制度。

第三十七条

对实行计件工作的劳动者,用人单位应当根据本法第三十六条的工时制度合理确定其劳动定额和计件报酬标准。

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

标准工时的计算方法,稀缺实际案例资料,值得你收藏和分享!本头条有态度,有价值。

请关注我头条号,您可每日最快的速度得到我每日更新的猛料!定义a) 标准工时:在特定的工作环境条件下,用规定的作业方法和设备,以普通熟练工作者的正常速度完成一定质量和数量的工作所必需的时间。

b) 宽放时间:指作业员除正常工作时间之外必须的停顿及休息的时间。

包括操作者个人事情引起的延迟,疲劳或无法避免的作业延迟等时间。

对于没有规定发生时间、发生频率、所需时间的不规则要素作业,并不在正常时间范围之内,而属于宽放时间。

C) 标准速度:没有过度体力和精神疲劳状态下,每天能连续工作,只要努力就容易达到标准作业成果的速度。

实施标准工时的程序标准工时的建立构成:a) 标准时间=正常时间+宽放时间=观测时间*(1+熟练修正数+努力修正数)+观测时间*宽放率b) 宽放时间:人为宽放:私事宽放、疲劳宽放;非人为宽放:作业宽放、集体宽放;特殊宽放:学习宽放、机械干涉宽放、奖励宽放、工厂宽放、其它宽放.正常时间:a) 主体作业时间:按照作业目的进行的作业。

指能创造价值的作业,如改变产品外形,改变产品性能等。

b) 副作业时间:与主体作业同步发生,起附属作用。

如取放工具、检查等。

正常时间设定方法如下:直接观测法:秒表观测法;摄影分析法;work sampling法。

优点:比较简单;任何人都可以做。

缺点:难于跟标准速度相比较,需要评价标准速度;生产之前不能设定。

合成法:动作分析法、历史数据法。

优点:信赖程度和一贯性高;客观性和普遍性高;不需要评价标准速度;可在生产之前设定;容易消除不必要动作。

缺点:需要教育和训练。

宽放时间:a)私事宽放时间:作业过程中,满足生理要求的宽放时间,如上厕所,喝水,擦汗。

b)疲劳宽放时间:为了补偿工作过程中体力和精神疲劳,采取的休息或操作速度减弱的宽放时间。

C) 作业宽放时间:补偿作业过程中发生不规则的要素作业。

如用处理不良品等。

标准工时计算公式举例标准工时是指在一定的生产条件下,完成一定数量产品所需的时间。

标准工时计算是企业生产管理中非常重要的一环,它直接影响着生产成本和生产效率。

下面将通过一个具体的例子,来介绍标准工时的计算公式及其应用。

假设某工厂生产一种产品,生产该产品需要经过三个工序,A、B、C。

现在我们来计算完成一件产品所需的标准工时。

首先,我们需要明确每个工序的工时定额和完成产品所需的数量。

假设工序A的工时定额为2小时,工序B的工时定额为3小时,工序C的工时定额为4小时。

而完成产品所需的数量为100件。

那么,完成100件产品所需的总标准工时 = A工序工时定额×完成产品数量+ B工序工时定额×完成产品数量 + C工序工时定额×完成产品数量。

= 2小时× 100 + 3小时× 100 + 4小时× 100。

= 200小时 + 300小时 + 400小时。

= 900小时。

所以,完成100件产品所需的总标准工时为900小时。

在实际生产中,如果工人的实际工作效率与标准工时不符,就需要进行工时效率的评估和调整。

如果工人的实际工时小于标准工时,说明工人的工作效率高于标准,可以适当调整工资以激励其更高效率地完成工作;如果工人的实际工时大于标准工时,就需要对工作方法和工艺进行分析,找出问题并进行改进,以提高生产效率。

此外,标准工时的计算还可以用于生产计划和生产进度的控制。

通过对标准工时的计算和监控,可以及时发现生产过程中的问题,保证生产进度的顺利进行,从而提高生产效率,降低生产成本。

总之,标准工时的计算对于企业的生产管理至关重要。

它不仅可以帮助企业合理安排生产计划,控制生产成本,还可以激励员工提高工作效率,从而提高企业的竞争力和盈利能力。

希望本文所介绍的标准工时计算公式及其应用能够对大家有所帮助。