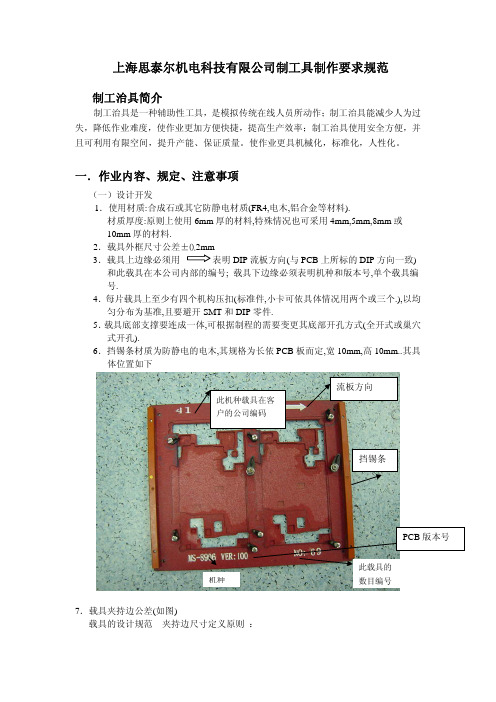

载具制作规范

- 格式:xlsx

- 大小:4.99 MB

- 文档页数:2

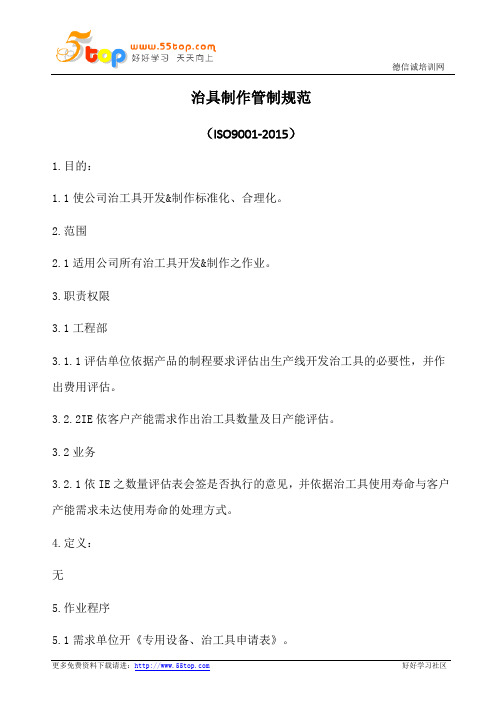

治具制作管制规范(ISO9001-2015)1.目的:1.1使公司治工具开发&制作标准化、合理化。

2.范围2.1适用公司所有治工具开发&制作之作业。

3.职责权限3.1工程部3.1.1评估单位依据产品的制程要求评估出生产线开发治工具的必要性,并作出费用评估。

3.2.2IE依客户产能需求作出治工具数量及日产能评估。

3.2业务3.2.1依IE之数量评估表会签是否执行的意见,并依据治工具使用寿命与客户产能需求未达使用寿命的处理方式。

4.定义:无5.作业程序5.1需求单位开《专用设备、治工具申请表》。

5.1.1需求单位依据《治工具管制规范》开单给工程相关评估单位。

5.1.2SMT&DIP非测试类治工具开的那给ME专案工程师。

5.1.3F/T及烧录周边设备开单给工程测试工程师。

5.2.4SPI、ATE、AOI、ICT、打印机周边设备开单给IE。

5.1.5所有需要数量评估的《专用设备、治工具申请表》。

5.2治工具评估5.2.1评估流程依据《治工具管制规范》。

设备评估单位接收到需求单位开出的《专用设备、治工具申请表》,依据产品的制程要求填写《治工具开发评估表》,并由其主管签核后的交由IE专案人员。

评估单位评估/主管签核时效4小时。

5.3IE评估治具数量及日产能5.3.1IE接收到评估单位开出的《治工具开发评估表》,依据业管/业务提供的日尖峰产能和共享机种日尖峰产能需求评估治工具需求数量和本次应新增量,并将其填入《治工具申请表》。

5.3.1.1SMT载具数量评估需填写《SMT制程载具数量评估表》。

5.3.1.2波峰焊载具数量评估需填写《波峰焊载具数量评估表》。

5.3.1.3《治工具开发评估表》&《SMT制程载具数量评估表》&波峰焊载具数量评估表》、需附《治工具申请表》一起签合。

5.3.1.4实产治工具需求量可由评估单位与业务商定,量产治工具数量由IE评估。

5.4治具的制作或请购5.4.1评估单位依据最终签回结果,进行治具的请购或制作。

第1篇一、报告概述随着科技的飞速发展,载具在人类的生产、生活中扮演着越来越重要的角色。

从最初的交通工具到现代的航空器、航天器,载具的设计与制造技术不断革新。

本报告旨在总结载具设计思路,分析其设计原则、关键技术及发展趋势,为我国载具设计提供参考。

二、设计原则1. 安全性原则载具设计过程中,安全性是首要考虑的因素。

设计时应充分考虑载具在各种工况下的安全性,包括结构强度、耐久性、防火、防爆等方面。

2. 经济性原则在保证安全性的前提下,追求载具的经济性,包括降低制造成本、提高使用效率、减少能耗等。

3. 环保性原则随着全球环境问题的日益严峻,载具设计应充分考虑环保性,降低污染物排放,实现可持续发展。

4. 适应性原则载具设计应具备较强的适应性,能够适应各种复杂工况,满足不同用户的需求。

5. 创新性原则在设计过程中,应注重创新,采用先进的设计理念、技术手段,提高载具的性能和竞争力。

三、关键技术1. 结构设计结构设计是载具设计的基础,主要包括以下几个方面:(1)结构优化:通过有限元分析、拓扑优化等方法,实现结构轻量化、强度和刚度平衡。

(2)材料选择:根据载具的使用环境、载荷要求等因素,选择合适的材料,提高载具的可靠性和耐久性。

(3)焊接技术:采用先进的焊接技术,确保结构连接的强度和密封性。

2. 动力学设计动力学设计是载具设计的重要环节,主要包括以下几个方面:(1)运动学分析:研究载具的运动规律,优化运动轨迹,提高行驶效率。

(2)动力学仿真:通过仿真软件对载具进行动力学分析,预测其在各种工况下的性能表现。

(3)振动与噪声控制:研究载具的振动与噪声问题,采取有效措施降低振动和噪声。

3. 控制系统设计控制系统设计是载具智能化的关键,主要包括以下几个方面:(1)传感器设计:选用合适的传感器,实现对载具状态的实时监测。

(2)控制器设计:采用先进的控制算法,实现对载具的精确控制。

(3)人机交互设计:优化人机界面,提高操作便捷性和安全性。

1 目的规范JAC江淮汽车金属工位器具的制作,满足JAC生产物流的需求,特制定本规范。

2 金属工位器具的构成基本结构由器具本体(底盘、转台)、定位(衬垫、支撑、定位块)、行走(活动轮、固定轮、拖钩、地刹器或小车)及其它结构形式组成。

3 一般制作要求3.1器具制作应按规定程序批准的图纸、技术条件和其它相关技术文件制造、验收。

3.2制造工位器具的材料、标准件、外购件及外协件,应符合图样和本技术条件规定的品号、规格、标准和技术要求。

3.3采用代用材料或代用外购件,经JAC相关指定部门批准后方可使用,否则后果自负。

3.4未注公差的极限偏差3.4.1未注公差尺寸的公差3.4.1.1 机加工非配合线性尺寸的极限偏差,按GB1800中IT14~15,取±1/2IT。

3.4.1.2 机加工配合尺寸公差,按GB1800中IT14,孔取H(既下偏差为零),轴取h(既上偏差为零)。

3.4.1.3 框架焊接结构件未注长度尺寸公差,按IT15~16级标准,按表1规定。

未注矩形对角线长度公差,按表2规定。

要求公差不可积累。

表1未注长度尺寸公差(单位:毫米)表2 未注矩形对角线长度公差(单位:毫米)3.4.1.4 弯形件未注尺寸公差,按GB1800中IT16,孔取H(即下偏差为零),轴取h(既上偏差为零),长度尺寸取±1/2IT15~16级标准。

3.4.1.5 型材下料件未注公差,按GB1800中IT15,孔取H(即下偏差为零),轴取h(既上偏差为零)。

长度尺寸取±1/2IT15。

方管长度公差控制在±1mm,并要求切边与长度方向90°直角,误差≤0.5°。

锯有角度的料,切角误差≤1°。

3.4.2焊接结构件的未注直线度、平面度和平行度的公差,按表3中F级精度。

机加工件的未注直线度、平面度、同轴度、对称度,按GB1184未注公差值的D级精度。

表3尺寸和形位公差数值(单位:毫米)注: a.长度公称尺寸小于30mm时,允许偏差±0.5mm。

专用汽车公司半挂车产品设计规范手册第一版2015年4月半挂车产品设计规范目的:为规范设计、总结经验、提高效率、保证设计质量,根据相关国家标准、行业标准特制定常规半挂车设计规范,为设计提供参考依据。

适用范围:东润所生产的栏板半挂车、仓栏半挂车、厢式半挂车。

1.总体设计原则1.1产品符合国家、行业相关标准法规要求,本公司有特殊规定的按本公司要求执行。

1.2结构设计合理,注重产品安全性。

1.3轴荷分配、重心布置、主挂高度差等主要参数符合公司相关规定。

1.4产品工艺性好,方便制造和安装。

1.5注重经济性,合理选用材料。

1.6注重外观,要求外观美观大方。

1.7考虑产品零部件的系列化、通用性。

2、整车2.1方案制定时需注意事项2.1.1整车外形尺寸及轴距、前后悬尽量符合公告,用户特殊要求除外,对于不符合公告之处,及时告知用户,让用户予以确认。

轴荷分配合理,整车性能应满足客户要求。

2.1.2 轴荷分配及主挂匹配性根据牵引车驱动形式及挂车确定轴荷分配及主挂匹配性半挂车轴荷分配比例及主挂匹配性要求2.1.3 关键部位设计(1)整车主要承力部位设计要安全、合理。

1)半挂车主要承力部位:牵引装置处、支承装置处、悬架部位处。

特别对于甩挂运输车辆,要特别注意这几个部位的强度问题。

2)对主要承力部位的设计原则:以保证使用安全为主要原则,根据车辆吨位配置不同,对易出现应力集中或强度较弱的部位进行局部或整体加强,分散应力,增加强度,且符合车辆尽量轻量化原则。

(2)轮胎跳动空间车架的边梁与轮胎间要留有足够的轮胎跳动空间,跳动空间不足时,在板簧中心正上方的下翼板上要加装限位块。

常用轮胎跳动空间:1100.00R20 跳动空间130;12.00R20-20 跳动空间150.(3)关键承力部位所选用配件及材料要与车辆吨位配置相匹配。

2.1.4车厢结构形式(1)栏板车车厢结构形式车箱由前栏板、箱板、立柱组成。

前栏板分东岳标准型及仿华骏型。

汽车制造工程中的规范要求与产品质量在汽车制造工程中,规范要求是确保产品质量的基础。

遵循规范要求可以确保汽车的安全性能、可靠性和持久性。

本文将探讨汽车制造工程中的规范要求,并分析其对产品质量的影响。

1. 产品设计规范要求在汽车制造工程中,产品设计是非常重要的环节。

遵循设计规范要求可以确保汽车的结构合理、功能完善。

设计规范要求包括以下几个方面:(1)安全性要求:设计必须符合相关安全标准和法规,确保车辆在各种情况下能够提供足够的保护。

例如,碰撞试验、侧翻试验等是评估车辆安全性能的重要手段。

(2)可靠性要求:设计必须保证车辆在正常使用条件下能够长时间运行,不出现故障或损坏。

可靠性要求通常包括对零部件寿命、耐久性和可维修性的考虑。

(3)环保要求:设计必须符合环保法规,减少对环境的污染。

例如,减少废气排放、使用可回收材料等是环保设计的重要方面。

2. 零部件制造规范要求除了整车设计外,零部件的制造也是非常重要的环节。

零部件制造规范要求确保零部件的质量,从而保证整车的品质。

(1)材料选择和加工要求:零部件的材料和加工工艺必须符合规范要求,确保零部件的强度、硬度和其他性能指标达到设计要求。

(2)质量控制要求:制造过程必须遵循质量控制要求,确保零部件的精度、尺寸和功能符合规范要求。

常见的质量控制手段包括统计过程控制(SPC)、失效模式和影响分析(FMEA)等。

(3)检验和测试要求:零部件必须经过检验和测试,以确保其质量符合规范要求。

常见的检验和测试方法包括可视检查、功能测试、耐久性测试等。

3. 生产流程规范要求生产流程规范要求是确保整个汽车制造过程顺利进行的保证。

规范要求包括以下几个方面:(1)工艺流程要求:制定清晰的工艺流程,确保每个环节都能按照规范进行。

工艺流程包括零部件制造、整车装配、质量检测等。

(2)工人操作规范要求:工人必须遵循操作规范,确保产品质量的稳定性和一致性。

操作规范包括工作程序、操作步骤、安全措施等。

目录项次内容页次1.目的 32.适用范围与场合 33.参考文件与应用文件 34.内容 3~65.作业流程图 66.历史变更记录 67.附件 61.目的:借着本作业标准来规范波峰焊载具制作作业,使波峰焊载具制作作业有所依据及标准化,并确保波峰焊载具制作品质的标准化及可追溯性。

2.适用范围及场合:2.1 范围本作业标准书适用于公司波峰焊载具制作作业。

2.2 场合本作业标准适用于公司生产线现场有关波峰焊载具制作作业单位及人员。

3.参考文件与应用文件:3.1 参考文件:无3.2 应用文件:无4.内容:4.1 权责4.1.1 本作业标准书由NB1PU机板工程课制定及修改。

4.1.2 波峰焊载具制作流程必须遵循本作业标准书,如需修改必须会签相关负责单位。

4.1.3 品保单位必须随线稽核所作载具与作业标准是否相同,并确认是否为最新版本。

4.2 制作标准书内容说明详见如 :Page 3~7.4.3制作内容与流程:4.34.360mm的载;(如4.3.2.3 每个档条上必需要用螺丝固定,螺丝与螺丝的间必需在150mm 以下;4.3.3载具上必需设有压点压住PCB 且压点间的间距必需在100mm 以下并不可压到板上的元器件,压点的材质不能是金属材料;4.3.4 载具的四个边要铣成一个厚度为1.8mm ,宽度为6.5mm 的薄边以供爪子爪住载具;(如图二)4.3.5 载具上要铣1.3±0.1mm 的放板槽以固定板子在载具中;4.3.6载具的四个角要开一个R5的倒角.4.7 开孔要求4.7.1 以上以利于PIN 脚上锡6.5mm1.8mm图二: 载具左视图图一:载具平面图 >1.5mm 载具开口区域元器件开孔图4.7.2 当上锡范围与开口边缘的距离在1.5mm 以上时,载具的斜角开120度,否则开160度.(如下图)4.8 其它要求4.8.1 载具上须标示出流向、PCB 料号与机种名称等相关信息; 4.8.2 每一个载具必需用统一的格式编号: “机种名-版本-序号” 4.8.3 如载具要用于无铅机种,载具上须刻上无铅标示;4.8.4 如载具是用于MB,那载具的中间在板上螺孔的位置要留一个螺孔,以便用螺丝从中间固定PCB;4.8.5载具须平整,开口边缘不能有毛刺.4.9检验4.9.1 载具在进公司时,相关负责人须依《波峰焊载具进入检验记录表》检验相关项目是否合格,有不合格时,应立即退还给厂商修改或重做;4.9.2 做完检验后,《波峰焊载具进入检验记录表》由主管签字后交由助理存档; 4.9.3所有载具必须检验合格后才能交由生产线使用.5. 作业流程图:无 6.历史变更记录:项次 申请变更 变更者 版本 生效日期 变更说明部门1 NB1 ME 徐义青 1A 05/22/2011 首次发布 7.附件: 《新进波峰焊载具确认单》From No: REV: 1A新进波峰焊载具确认单.xls元器件PIN 脚载具载具。

客车车身制造规程FOC、HOC、HOCL/N客车车身制造规程目录1. 前言 (7)2. 概述 (8)2.1规程的适用性 (8)2.2 前提条件 (8)2.2.1对协作配套件的规定 (9)2.2.2 驾驶员手册 (10)2.2.3 应承担的责任 (11)2.3 认可 (12)2.4 应提交的技术文件 (13)2.5 担保 (15)2.5.1 担保责任 (16)2.5.2 产品责任 (16)2.5.3 MAN公司免除担保责任 (16)* 上目录 (17)2.6 安全性 (17)2.6.1可靠性及行驶安全性 (18)2.6.2 MAN-底盘使用指导文件 (20)2.6.3 客车厂和改制厂应提供的指导文件 (21)2.7 对零配件的有限责任 (22)2.8外形尺寸和重量说明 (23)2.9 特许 (23)2.10汽车编号 (24)2.11车型标记FOC/HOC (26)2.12 轮胎 (27)2.13可维修性 (29)2.14吊装底盘 (30)3底盘装备 (31)3.1 底盘的接收 (31)3.2 行车制动 (31)3.2.1制动力调节器的调整 (32)3.2.1.1 空气悬挂车辆的调整说明 (32)3.2.1.2 板簧悬挂车辆的调整说明 (33)3.3 辅助耗气装置的压缩气连接 (34)3.4 辅助装置用燃油的连接 (36)3.5 电气装置 (36)3.5.1 蓄电池 (36)3.5.2 电流用量 (37)3.5.3 12伏电器与24伏蓄电池的连接 (37)3.5.4 车身电器的连接 (37)3.5.5 搭铁线 (37)3.5.6 电缆截面 (37)3.5.7 抗干扰 (38)3.5.8 电磁相容性 (39)3.5.9 电缆的布设 (39)3.5.10起动,拖曳起动 (39)3.6 MAN-商标 (40)4. 底盘:改制 (42)4.1 校正车架 (42)4.1.1 低地板底盘 (43)4.2 车架开槽 (44)4.3 车架打孔 (45)4.4 焊接作业 (47)4.5 允许焊接部位 (49)4.6 车架中部的断开 (49)4.6.1 半承载式客车结构 (50)4.7 底盘的改制 (52)4.7.1 膨胀箱 (52)4.7.2 燃油箱 (52)4.7.3 驾驶员座椅 (52)4.7.4 制动管路 (52)4.7.5 液压管路 (53)4.7.6 电气部件 (53)5. 底盘与车身的连接 (54)5.1 车身制造规程 (54)5.1.1 概述 (54)5.1.2 车身的固定 (54)5.1.3 发动机进气口、散热器进气口、发电机冷却空气进气口 (57)5.1.4 维护保养用盖板 (59)5.1.5 车身骨架 (60)5.1.5.1 侧围 (61)5.1.5.1.1 侧围接点的连接 (62)5.1.5.1.2 车轮罩 (63)5.1.5.2 顶盖骨架 (64)5.1.5.3 前围骨架 (65)5.1.5.4 后围骨架 (66)5.1.6 客车骨架用材料 (66)5.1.6.1 矩形钢管 (66)5.1.6.2 钢板 (67)5.1.7 对车身骨架焊接施工的要求 (67)5.1.7.1 一般要求 (67)5.1.7.2 焊接方法 (68)5.1.7.2.1 气体保护焊 (68)5.1.7.2.2 接触点焊 (69)5.2 隔音及隔热处理 (69)5.2.2 需阻隔的声、热因素种类 (69)5.2.2.1 空气传播的声音 (69)5.2.2.2 固体传播的声音 (69)5.2.2.3 隔热 (70)5.2.3 汽车的声源点 (70)5.2.4 前置发动机客车底盘(FOC)的隔音处理 (70)5.2.5 后置发动机客车底盘HOC/HOC的隔音处理71 5.2.6 阻隔材料 (71)5.2.6.1 地板 (71)5.3 行李仓 (72)5.4 车身电器 (72)5.5 空气悬挂和转向角的调整说明 (72)6 防锈 (73)6.1 概述 (73)6.1.1 对车身结构的要求 (74)6.1.2 通过表面处理防锈 (74)6.1.3 通过空腔防锈蜡防锈 (74)6.1.4非锈蚀材料的使用 (74)6.1.5 防锈实验规范 (74)7 交通事故条例及损失防护 (76)7.1 线路、管路和软管 (76)7.3 电气装置 (76)7.4 涂漆前的准备 (77)7.5 概述 (77)8 附件 (78)8.1 规范 (78)8.2 插图目录 (80)1 前言本车身制造规程主要对各种形式的客车车身,尤其是对在MAN-底盘上加装的客车车身的结构设计及安装规则给予技术上的帮助。

机种名称:ALL MODEL 1目 录

一、工装治具制作总则&目的。

二、工装治具分类。

三、锁晶体治具各部件制作要求。

四、过炉载具各部件制作要求。

一、工装治具制作总则&目的

1、符合人工使用习惯,提高生产效率;

2、按工厂设备制程能力增加治具要求;

3、提高治具使用寿命,降低治具报废率;

4、统一外发治具厂商制作标准,提高治具制作效率。

二、工装治具分类

1、锁晶体治具(图2.1)

2、弯脚治具(图)

3、过炉载具(图2.2)

文件编号:XXXX有限公司治具制作标准

版本(REV):制定日期:页次修改日期:A 2014.5.5拟稿:审核:核准:

OF

(图2.1)锁晶体治具(图2.2)过炉载具。