DIP过炉治具制作规范

- 格式:docx

- 大小:16.45 KB

- 文档页数:7

过锡炉治具过锡炉治具是电子制造过程中常用的工具,它主要用于控制、定位和加热电子元件,确保它们能够正确的焊接在电路板上,充分发挥它们的功能。

在本文中,我们将讨论过锡炉和它的治具的概念、种类、使用方法及维护保养。

过锡炉的概念过锡炉是一种用于焊接电子元件的设备,它可以加热电子元件和电路板同时进行焊接。

焊接使用的焊料一般为锡-铅合金,也可用其他合金,在加热的过程中它会熔化并固化,使电子元件和电路板紧密结合。

过锡炉通常由预热区、焊接区和冷却区组成。

预热区将电路板预热至焊接温度,焊接区用来焊接元件和电路板,冷却区冷却焊点和焊接过程中受热部分。

过锡炉治具的概念过锡炉治具是一种用于控制、定位、支撑和加热电子元件和电路板的工具。

它可以将元件和电路板缩小至焊接区的尺寸,并用于定位和支撑元件或电路板。

治具可根据不同的工艺设计生产,以适应具体加工工艺的需求。

过锡炉治具的种类1. 定位治具定位治具一般用于定位电子元件和电路板,确保它们在焊接过程中处于正确的位置。

这种治具通常由针样结构或托盘样结构组成。

2. 支撑治具支撑治具可用于支撑电子元件或电路板,以避免它们在焊接过程中因受热而变形。

这种治具通常由钩状或三角形结构组成。

3. 加热治具加热治具主要用于加热电子元件或电路板,使其达到焊接点附近的温度。

这种治具通常由特殊的加热元件或温控器组成。

4. 泡沫治具泡沫治具是一种柔性的治具,可用于覆盖并固定电子元件。

这种治具可以缩小元件焊盘和回流区的尺寸,同时可减少焊盘形变和氧化。

过锡炉治具的使用方法过锡炉治具的使用方法需要遵循以下步骤:1. 按照加工规范选择合适的治具根据需要确定治具的种类和尺寸。

2. 将治具放入过锡炉中将电子元件和电路板放置在治具上,并将治具放入过锡炉中。

3. 进行加工控制好加热时间、温度、加热区域和过锡炉速度,完成加工。

4. 取出产品取出治具,并对焊接点进行检查和测试,确认产品的质量达到技术要求。

过锡炉治具的维护保养过锡炉治具需要定期维护保养,以确保其性能和寿命。

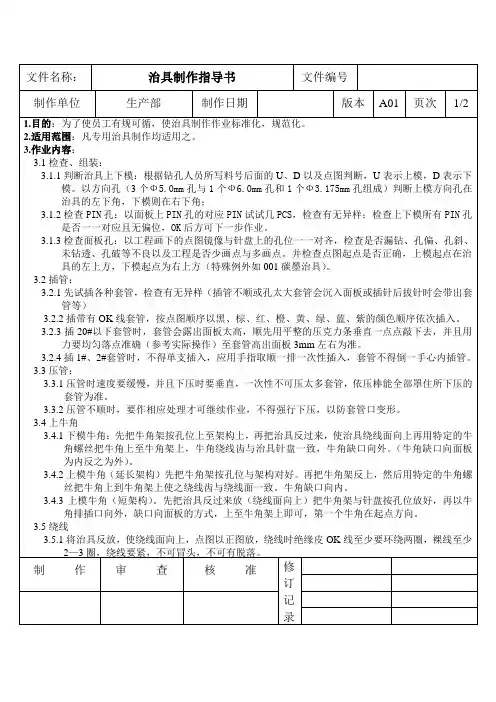

文件名称:治具制作指导书文件编号制作单位生产部制作日期版本A01 页次1/21.目的:为了使员工有规可循,使治具制作作业标准化,规范化。

2.适用范围:凡专用治具制作均适用之。

3.作业内容:3.1检查、组装:3.1.1判断治具上下模:根据钻孔人员所写料号后面的U、D以及点图判断,U表示上模,D表示下模。

以方向孔(3个Ф5.0mm孔与1个Ф6.0mm孔和1个Ф3.175mm孔组成)判断上模方向孔在治具的左下角,下模则在右下角;3.1.2检查PIN孔:以面板上PIN孔的对应PIN试试几PCS,检查有无异样;检查上下模所有PIN孔是否一一对应且无偏位,OK后方可下一步作业。

3.1.3检查面板孔:以工程画下的点图镜像与针盘上的孔位一一对齐,检查是否漏钻、孔偏、孔斜、未钻透、孔破等不良以及工程是否少画点与多画点。

并检查点图起点是否正确,上模起点在治具的左上方,下模起点为右上方(特殊例外如001碳墨治具)。

3.2插管:3.2.1先试插各种套管,检查有无异样(插管不顺或孔太大套管会沉入面板或插针后拔针时会带出套管等)3.2.2插带有OK线套管,按点图顺序以黑、棕、红、橙、黄、绿、蓝、紫的颜色顺序依次插入。

3.2.3插20#以下套管时,套管会露出面板太高,顺先用平整的压克力条垂直一点点敲下去,并且用力要均匀落点准确(参考实际操作)至套管高出面板3mm左右为准。

3.2.4插1#、2#套管时,不得单支插入,应用手指取顺一排一次性插入,套管不得倒一手心内插管。

3.3压管:3.3.1压管时速度要缓慢,并且下压时要垂直,一次性不可压太多套管,依压棒能全部罩住所下压的套管为准。

3.3.2压管不顺时,要作相应处理才可继续作业,不得强行下压,以防套管口变形。

3.4上牛角3.4.1下模牛角:先把牛角架按孔位上至架构上,再把治具反过来,使治具绕线面向上再用特定的牛角螺丝把牛角上至牛角架上,牛角绕线齿与治具针盘一致,牛角缺口向外。

(牛角缺口向面板为内反之为外)。

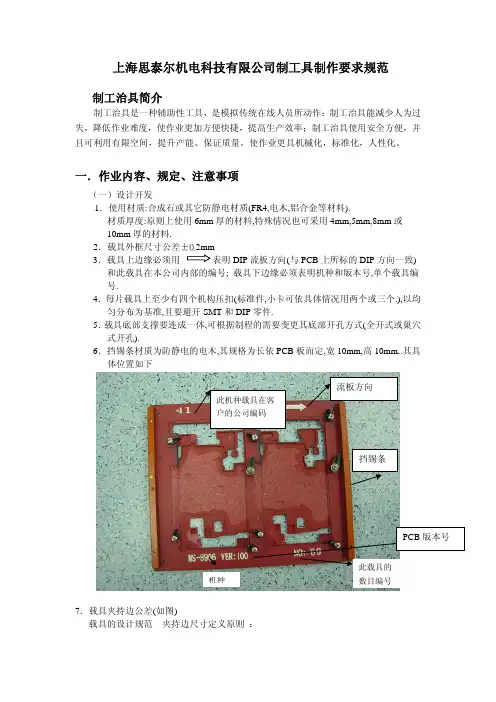

技术要求主题PCBA 波峰焊接(DIP )治具设计技术规范 适用范围DIP 托盘、治具设计 有效期 长期分发部门 一、目的:根据我们公司的治具制作特点以及和不同供应商合作沉淀下来的技术,而编写本技术规范。

便于供应商在以后的图纸设计与制作能够规范化。

二、具体设计要求:DIP 托盘的设计要求:1、 DIP 托盘的外形:托盘尺寸按250*250、250*300、300*300、300*350等,超出此几类尺寸的,按PCB 外形加60设计制作,我们公司的波峰焊因设备限制治具宽度最宽不能超过300MM ,所以治具如果超过300MM 的宽度就需要和我们协商后在制作;材料厚度一般选用6mm ,最厚不超过10mm(包括补丁厚度),材料可为FR4。

2、 DIP 托盘的轨道边及流向:流向要求为四流向,也就是四边轨道边;托盘的轨道边由客户根据波峰炉指定大小,通常加工成厚度2.0mm 、宽度6mm ,,如图所示:3、 DIP 托盘的形腔:形腔大小为PCB 外形尺寸单边加0.2mm ,沉板的深度为PCB 板厚减0.2mm 如图所示:4、 DIP 托盘的挡锡条:四周加黑色FR4作挡锡条,挡锡条截面尺寸为10x10mm ,在导轨承托边预留轨道边宽度的空间。

并在治具最长两档边上刻上治具编码等信息5、 DIP 托盘的压扣及压条:PCB 四周做压扣,数量可根据PCB 板的实际长宽做一定的调整。

压块要有一定的压紧力,压入单板的面积尽量大,安装螺钉不容易松动。

另2.0P C B 厚度-0.2m m外,如果PCB大小超过一定程度,还需要加压条来压紧PCB,以防止PCB中间部位拱起,导置漏锡,压条的数量根据PCB宽度来决定,压条一般需做成防呆或刻上标记,加以区分,有多根压条的尽量做到一致,可互换,使用更方便快捷。

如图所示:6、DIP托盘的上锡开口:托盘开孔处参照Gerber文件和实际样板。

原则上托盘开孔边到焊盘的距离>=3mm,托盘开孔边的壁厚>=1mm,托盘底部最薄处>=1mm,如下图所示:托盘避让贴片元器件的开槽面积尽量小,保证托盘的整体较厚实;由于托盘较厚,开孔处较窄的地方背面斜坡加长,倒角刀的角度分为135°及90°两种。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==dip插件作业指导书篇一:DIP车间手工插件培训教材文件核准文件更改记录1. 目的使新员工尽快掌握手工插件工作。

2. 适用范围适用于DIP车间手工插件线的新员工。

3. 参考文件无 4. 工具和仪器无5. 术语和定义作业指导书:是由公司相关部门根据生产过程中总结的实际经验,并运用规范化的语言制定的一种公司内部的作业标准。

电容器:一种贮存电能的元件。

6. 部门职责6.1制造部协助培训和结果考核确认7. 流程图:无 8. 教材内容:8.1 作业指导书的使用8.1.1 实施作业指导书的目的作业指导书将使我们明白在生产过程中应该按照什么样的方法或步骤执行我们的工作任务,提高我们的工作质量,确保我们的产品质量,对我们整个生产体系起一个支撑的作用,也就是说作业指导书是我们工作中的指南针。

8.1.2 举例说明(举DIP车间的作业指导书实例)作为一个作业指导书首先应明确其目的,适用范围,版本类型(标准或试用),作业指导书当中用到的术语定义,其次是应讲述其详细的操作流程,这一流程将指导我们如何进行合理化的操作。

在开始上线之前,按照作业指导书将产品所需物料分到各个工位,各工位将根据作业指导书核对物料本体及物料标签是否一致。

在保证物料无误的情况下,查看本工位的注意事项及使用工具,作业员将根据提供的生产信息进行作业。

8.1.3作业指导书的分类试用文件:一般是在新品试做时临时发行的作业指导书,它确认制程工艺参数的可行性,是标准文件发行前的过渡文件。

标准文件:它是在试用文件通过的情况下,受控发行的,工艺参数已经确定,任何人员不可以随意更改。

8.2 元件的认识8.2.1 电容器说明电容器是一种能贮存电能的元件。

一般用“C”表示,电路图形表示如下固定电容器电解电容器可变电容器半可变电容器 8.2.2 电容器的分类从结构形式分:固定电容器(包括无极性固定电容器和有极性电解电容器);半可变(微调)电容器和可变电容器从绝缘介质分:纸介电容器;油浸纸介电容器;金属化纸介电容器;云母电容器;陶瓷电容器;薄膜电容器;玻璃釉电容器;铝电解电容器和钽、铌电解电容等8.2.3 电容器的外形电解电容聚酯膜电容瓷片电容排容CBB电容阻容模块CBB电容聚丙烯电容8.2.4 电容器的极性8.2.4.1电容器中只有电解电容才有极性,脚长的一脚为正极,或者在外壳上有“-”符号的一脚为负极。

![DIP过炉治具制作规范[1]](https://uimg.taocdn.com/f7da9279f242336c1eb95ef8.webp)

过炉治具的IPC标准主要包括以下几个方面:

外观:过炉治具的外观应整洁,无明显的划痕、锈迹、变形等质量问题。

尺寸:过炉治具的尺寸应符合设计图纸的要求,允差范围应符合相关标准。

结构:过炉治具的结构应合理,易于操作,方便维修。

性能:过炉治具的性能应符合设计要求,包括温度控制、时间控制、压力控制等。

可靠性:过炉治具应具有较高的可靠性,能够保证长时间稳定工作,不易出现故障。

安全性:过炉治具应具有较高的安全性,能够保证操作人员的安全,不会出现电击、烫伤等危险。

环保:过炉治具应符合环保要求,能够保证不产生过多的废弃物和噪音等。

在满足以上标准的同时,过炉治具还需要符合IPC-A-610D等电子装联标准的相关要求。

这些标准是电子行业通用的验收标准,主要针对电子产品的可接受程度制定了相关规范。

在过炉治具的设计和制造过程中,需要参照这些标准进行符合性的检查和验收。

技术要求主题PCBA 波峰焊接(DIP )治具设计技术规范 适用范围DIP 托盘、治具设计 有效期 长期分发部门 一、目的:根据我们公司的治具制作特点以及和不同供应商合作沉淀下来的技术,而编写本技术规范。

便于供应商在以后的图纸设计与制作能够规范化。

二、具体设计要求:DIP 托盘的设计要求:1、 DIP 托盘的外形:托盘尺寸按250*250、250*300、300*300、300*350等,超出此几类尺寸的,按PCB 外形加60设计制作,我们公司的波峰焊因设备限制治具宽度最宽不能超过300MM ,所以治具如果超过300MM 的宽度就需要和我们协商后在制作;材料厚度一般选用6mm ,最厚不超过10mm(包括补丁厚度),材料可为FR4。

2、 DIP 托盘的轨道边及流向:流向要求为四流向,也就是四边轨道边;托盘的轨道边由客户根据波峰炉指定大小,通常加工成厚度2.0mm 、宽度6mm ,,如图所示:3、 DIP 托盘的形腔:形腔大小为PCB 外形尺寸单边加0.2mm ,沉板的深度为PCB 板厚减0.2mm 如图所示:4、 DIP 托盘的挡锡条:四周加黑色FR4作挡锡条,挡锡条截面尺寸为10x10mm ,在导轨承托边预留轨道边宽度的空间。

并在治具最长两档边上刻上治具编码等信息5、 DIP 托盘的压扣及压条:PCB 四周做压扣,数量可根据PCB 板的实际长宽做一定的调整。

压块要有一定的压紧力,压入单板的面积尽量大,安装螺钉不容易松动。

另2.0P C B 厚度-0.2m m外,如果PCB大小超过一定程度,还需要加压条来压紧PCB,以防止PCB中间部位拱起,导置漏锡,压条的数量根据PCB宽度来决定,压条一般需做成防呆或刻上标记,加以区分,有多根压条的尽量做到一致,可互换,使用更方便快捷。

如图所示:6、DIP托盘的上锡开口:托盘开孔处参照Gerber文件和实际样板。

原则上托盘开孔边到焊盘的距离>=3mm,托盘开孔边的壁厚>=1mm,托盘底部最薄处>=1mm,如下图所示:托盘避让贴片元器件的开槽面积尽量小,保证托盘的整体较厚实;由于托盘较厚,开孔处较窄的地方背面斜坡加长,倒角刀的角度分为135°及90°两种。

更新過爐治具

1. 主旨:更新過爐治具將位於金手指凹入之部分由原先0.2mm 挖深至1.0mm 及金手指位置孔遮蔽起來之如圖所示.

2. 原因:原過爐治具金手指凹入之地方開孔,易發生

3. 為防止PCBA 過Reflow 發生錫爆及噴錫所以於過爐治具金手指凹入之地方

防焊膠帶厚度約0.1mm,但經過Reflow 熱脹冷縮導致膠帶凸起厚度約0.15~0.25mm 並導致與PCBA 金手指接觸過Reflow 之後造成沾錫現象.

3.現象:下圖為PCBA 過Reflow 後沾錫之現象,並發現沾錫位置與貼附於過爐治具

上之防焊膠帶位置相同.故推斷乃因防焊膠本身已經沾錫,且PCBA 與防焊膠帶接觸過Reflow 後造成沾錫現象

.

4.對策:a.修改過爐治具凹入地方的深度為1mm.

<原治具> <新治具> <平貼現象>剛貼附貼付前

<凸起現象>Reflow 之後

b.貼於治具之防焊膠帶則不貼.。