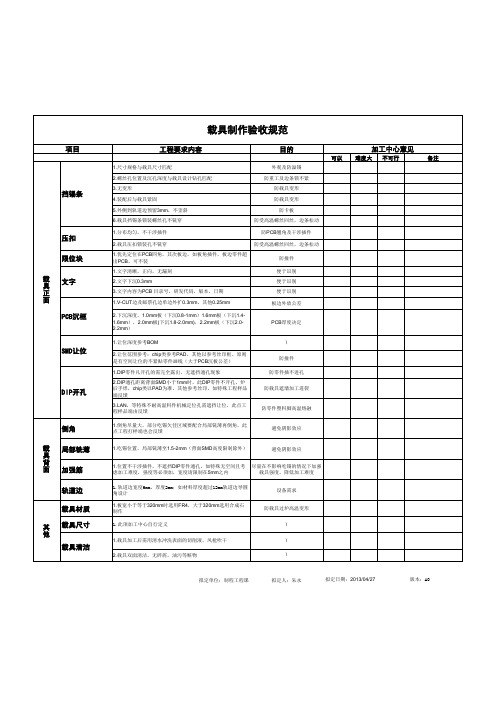

载具制作验收规范

- 格式:xls

- 大小:22.00 KB

- 文档页数:1

车床验收标准和验收方法

一、验收标准。

1.1 外观检查。

首先瞅瞅车床的外表,有没有磕碰、划伤这些明显的伤痕。

要是新家伙就“伤痕累累”,那可不行!得像挑新衣服一样,不能有瑕疵。

1.2 精度指标。

这可是关键!车削出来的零件尺寸得准,公差范围得符合要求。

比如说,车个轴,直径大小不能一会儿粗一会儿细,要稳稳当当在规定的范围内。

二、验收方法。

2.1 空运转试验。

让车床空转一阵子,听听有没有异常的响声,“嘎吱嘎吱”“噼里啪啦”的声音可不能有。

看看各部件运转是不是顺畅,别像老牛拉破车,磕磕绊绊的。

2.2 切削试验。

真刀真枪地干!拿材料上车床切削加工,检验加工出来的零件质量。

这就好比是考试,是骡子是马,拉出来遛遛。

2.3 测量工具检测。

用各种精密的测量工具,像千分尺、卡尺啥的,仔细量量加工出来的零件尺寸,一点儿也不能马虎。

差之毫厘,谬以千里,这可开不得玩笑。

三、其他方面。

3.1 操作便利性。

工人操作的时候得顺手,不能别扭。

按钮、手柄啥的,都要布局合理,容易操作,不能让人手忙脚乱。

3.2 安全性能。

安全可是重中之重!防护装置得齐全,不能有安全隐患,可不能让工人在干活的时候提心吊胆。

验收车床得仔仔细细,方方面面都要考虑到。

不能睁一只眼闭一只眼,马马虎虎就把车床收下了。

这关系到生产的质量和效率,可不能掉以轻心!。

汽车制造设备调试验收要求一、引言汽车制造设备的调试验收是确保设备正常运行和生产质量的关键阶段。

本文将介绍汽车制造设备调试验收的基本要求。

二、设备前期准备1. 设备安装完毕后,应于一个月内进行调试验收,确保设备正常运行。

2. 调试前,应进行设备的内外清洁、除尘、润滑等工作,确保设备表面干净,零件间能顺畅运转。

三、设备调试与测试1. 检查设备电源是否稳定,确保设备正常供电运行。

2. 对设备的各个功能进行逐一调试,包括电气、液压、气动等系统,确保各个系统的正常运行。

3. 进行负载测试,测试设备在不同运行状态下的负载能力,并确保设备在高负载下依然能稳定运行。

4. 进行设备的安全性测试,检验设备安全保护装置的可靠性,并确保在危险情况下能及时切断电源或停机。

5. 进行设备的功能测试,验证设备达到设计要求的功能及性能指标。

四、调试验收记录1. 对每次调试过程中的参数、数据进行记录,包括电流、电压、液压压力等。

2. 记录调试过程中的异常情况和处理方式,以及设备的正常运行时间,为后续的维护提供参考。

3. 调试过程中发现的问题,应及时记录并与供应商或制造厂商联系,协商解决方案。

五、验收标准与结果1. 验收标准应与供应商或制造厂商提前确定,并在调试过程中进行验证。

2. 根据设备的性能指标和验收标准,结合调试过程中的测试数据,判断设备是否合格。

3. 验收结果应由设备调试人员和相关负责人签字确认,并做好记录,作为设备正常运行的依据。

六、结论汽车制造设备的调试验收是保证设备正常运行和生产质量的重要环节。

通过按照上述要求进行设备调试和测试,能够确保设备能够达到设计要求,并为后续生产提供可靠保障。

此为汽车制造设备调试验收要求的简要介绍,希望对相关人员的工作能提供一定的指导和参考。

交通工具验收标准1. 引言交通工具是保障员工通勤和公司业务顺利进行的重要工具。

为了保证使用安全和便捷,对交通工具进行验收是必要的。

本文档旨在制定交通工具验收标准,确保公司采购的交通工具符合相关要求和标准。

2. 验收标准2.1 购买来源交通工具的购买来源应来自合法的经销商或供应商,并能提供相关合法证明文件。

采购部门应对供应商进行审查,确保其信誉和可靠性。

2.2 功能与性能交通工具的功能与性能应满足以下要求:1. 车辆驾驶系统正常工作,包括转向、刹车、加速等。

2. 车辆座椅、安全带、遮阳帘、空调等设备完好并正常工作。

3. 车灯、刹车灯、转向灯、示宽灯等灯光设备应完好并符合交通规定。

4. 车辆制动系统可靠,制动距离符合相关标准。

5. 轮胎磨损和胎压符合安全要求。

2.3 安全性能交通工具的安全性能应满足以下要求:1. 车辆符合国家安全标准,包括车体结构、碰撞安全、防爆安全等方面。

2. 车辆应配备安全器材,例如防滑链、安全锤、灭火器等。

2.4 环保要求交通工具的环保要求应满足以下要求:1. 车辆排放符合国家相关标准。

2. 车辆使用的燃料符合环保要求。

3. 验收程序交通工具的验收程序如下:1. 交通工具进入公司园区后,保安部门应对车辆进行登记。

2. 交通工具由相关部门进行验收,检查车辆是否符合上述验收标准。

3. 如发现不符合标准的问题,相关部门应及时向供应商提出整改要求。

4. 交通工具顺利通过验收后,方可正式投入使用。

4. 验收记录交通工具的验收记录应包括以下内容:1. 交通工具购买来源及合法证明文件。

2. 交通工具的验收标准和验收结果。

3. 如有整改要求,应记录整改情况和时间。

4. 验收人员签字和日期。

5. 验收责任交通工具的验收责任如下:1. 采购部门负责对供应商进行审查,确保购买的交通工具合法可靠。

2. 相关部门负责对交通工具进行验收,并提出整改要求。

3. 保安部门负责登记车辆进出园区的记录。

6. 验收周期交通工具的验收周期建议为每年一次。

自卸车整车装配检验规范一、后护栏安装1、对可伸缩式后护栏,入库时应保证在车箱举升到设计角度时,车箱部件与后护栏之间的间隙不小于20mm 。

2、螺栓强度不小于8.8级,装配时不得漏装、错装,紧固件连接可靠,其拧紧扭矩应符合QCT518-1999的规定。

具体如下参数 规格 拧紧扭矩(Nm )标准值最大值M10 59 75 M12 97 113 M162152453、检验手段:扭力扳手、卷尺4、检查频次:自检百分百检查,专检1/10 小于10辆必须检1辆。

5、重要度:重要;管理手段:数据记录表 二、侧护栏总成在空载状态下,车辆后护栏应保证水平,在整个宽度上的下边缘离地高度应不大于550mm 。

对可伸缩式后护栏,应保证后护栏伸长至最大时,与车辆最后端的纵向水平距离A 不能大于400mm 。

1、护装置固定地安装在副车架上时,所有连接件应与底盘车辆上的各种设施,如备胎、蓄电池架、储气筒、燃油箱、灯具、工具箱、液化气罐等保留至少10mm 间隙。

2、支架分为支架总成、带撑杆的支架总成、缩短的支架总成(如图),其中带撑杆的支架下端撑杆L 型板必须与主车架贴紧,并有预紧的2mm 余量。

3、前、后支架总成时,距横杆前、后边缘的距离原则上为200mm ,如受空间所限(如与空气滤清器、电瓶、车箱限位、主副车架连接座、侧置备胎、副车架外侧工艺孔等位置发生重叠),允许布置情况在100mm 范围内调整。

4、强度不小于8.8级,装配时不得漏装、错装,紧固件连接可靠,其拧紧扭矩应符合QCT518-1999的规定。

具体如下参数 规格 拧紧扭矩(Nm )标准值最大值M8 23 26 M12971135、检验手段:扭力扳手、卷尺6、检查频次:自检百分百检查,专检1/10 小于10辆必须检1辆。

7、重要度:重要;管理手段:数据记录表 三、备胎升降系统总成通用技术要求1、部件安装、焊接牢固可靠,备胎安装后,必须锁紧固定支架。

2、装侧置备胎时,备胎与主传动轴及周边相关部件的间距不小于50mm 。

旅居车成品检验验收准则一.外廓尺寸及整备质量产品外形尺寸和后悬偏差应≤1%,且不超过GB1589的限值;整备质量偏差不超过±3%。

对中性(上装相对底盘)偏差应小于10mm;车厢左右周正,其高差应小于20mm。

二、外观质量1、油漆:颜色与合同一致,漆膜平整,无色差、花脸、桔纹、露底、颗粒、气泡、流痕等现象。

2、焊缝:焊缝尺寸应符合设计图样及焊接指导书要求;焊缝应牢固、均匀,应无焊穿、咬边、漏焊、裂缝、未熔合、气孔、夹渣等缺陷,焊渣、飞溅应清除干净。

3、铆接应牢固,铆钉排列整齐,头部不允许有裂纹,偏斜。

4、外露钣金件表面应平整、无明显变形及凹凸不平现象。

5、外露黑色金属件表面均应进行防腐处理(如电镀、氧化、热浸锌等)。

6、产品外部及车厢内部不应存在锐边、尖角或其它危险凸出物。

三、装配质量1、产品所用零部件应安装齐全、位置正确、连接可靠,应符合产品技术要求;关键件型号、规格应与产品准入资料相一致。

2、防飞溅装置安装位置应与产品准入资料相一致。

3、副梁与底盘纵梁联接螺栓其拧紧力矩应符合技术文件要求。

4、旅居车车门踏步安装应符合设计要求,与产品准入资料相一致。

5、产品外部照明和信号装置其数量、安装位置应与产品准入资料相一致。

6、产品防护装置安装位置应与产品准入资料相一致;侧防护栏离地间隙小于550mm,距前轮胎小于250mm,距后轮胎小于300mm 。

后防护栏离地间隙小于550mm,距后车轮最外端横向水平距离小于100mmm 。

7、电路、水路、燃气管线应夹持牢固,排列整齐;管线穿过金属孔洞应加以防护;管线不应与运动部件发生摩擦或干涉。

8、产品在驾驶室、车厢门口处安装的灭火器应取用方便。

备胎装置应装卸方便、灵活。

车厢侧门、窗应开合灵活可靠,应安装密封胶条。

车厢门应安装儿童防护锁。

9、卫生间门锁在紧急情况下应能从外部打开。

10、燃气箱、加注口及通气孔附近,不应有裸漏的电气接头、产生火花隐患的开关、排气尾管等。

汽车模具验收流程及标准规范汽车模具验收是汽车模具生产过程中非常重要的环节,通过严格的验收流程和标准规范,可以确保汽车模具的质量和可靠性,提高生产效率和产品质量。

下面将详细介绍。

一、汽车模具验收流程1. 设计审查:首先需要对汽车模具的设计进行审查,确保设计满足产品的要求,包括尺寸精度、结构合理性、材料选用等方面。

2. 原材料检验:对汽车模具的原材料进行严格检查,包括材料的质量、化学成分、硬度等指标,确保材料符合要求。

3. 制造过程控制:在汽车模具的制造过程中要进行严格的控制,包括加工工艺、工序检验、装配过程等,确保每个环节都符合标准要求。

4. 成品检验:对汽车模具的成品进行全面检查,包括外观质量、尺寸精度、表面光洁度等方面,确保产品质量达到要求。

5. 功能测试:对汽车模具进行功能测试,验证其工作性能和稳定性,确保模具在使用过程中能够正常工作。

6. 现场验收:将汽车模具送到客户现场进行验收,让客户进行最终确认,确保模具完全符合客户的要求。

7. 验收报告:完成汽车模具验收后,需要出具验收报告,记录验收过程和结果,作为模具质量的证明。

二、汽车模具验收标准规范1. 尺寸精度:汽车模具的尺寸精度是关键指标之一,需符合设计要求,通常要求在毫米级别内。

2. 表面质量:汽车模具的表面质量直接影响产品的外观和性能,需达到客户要求的表面光洁度和光泽度。

3. 材料要求:汽车模具的材料必须符合国家标准或客户要求,包括材料强度、硬度、耐磨性等指标。

4. 制造工艺:汽车模具的制造工艺要求严格,需要符合相关标准要求,包括加工精度、工艺流程、装配工艺等方面。

5. 功能测试:汽车模具的功能测试是验收的重要环节,需要验证模具的工作性能和稳定性,确保模具满足使用要求。

总之,汽车模具验收流程及标准规范是确保汽车模具质量的重要保障,只有严格执行验收流程和标准规范,才能生产出高质量的汽车模具,提高生产效率和产品质量。

希望以上内容对您有所帮助。

跨距v 19.5m跨距》19.5m平直度偏差与基准线偏差纵向水平度横向水平度全程轨顶标咼咼、低差轨道同断面两轨顶标咼偏差普通接头温度接头温度接头间隙设计偏差值横向错口< 3< 5< 3< 3v 1/1500 柱距v 1/100 轨宽±10±101~24~6< 1< 1轨距与设计尺寸偏差单轴中心线轨道轨道间隙轨道接头车间桥式起重机验收标准1 使用范围:试用于电桥式起重机、电动单梁起重机的施工。

1.2 安装的混凝土行车梁应符合下列规定:1.2.1 混凝土外观无裂纹、无露筋、无蜂窝等缺陷;122 混凝土已达到设计强度并有验收报告;123 梁面、轨面标高与设计图纸的允许偏差为10mm。

1.3 行车轨道夹板、紧固螺母、垫圈应齐全,紧固应坚固。

轨道接头的焊接符合设计要求,限位装置应坚固、可靠。

行车梁、垫铁、轨道压板、轨道之间的接触应密实无松动。

轨道相关尺寸的允许偏差见下表(mm)项目允许偏差高低差1.4 桥式起重机装卸搬运应符合下列规定:1.4.1 吊装时,应按创造厂家要求的起吊点起吊;创造厂家无要求时, 起吊至少应捆扎两处,捆扎处应有衬垫物。

142 对于箱型结构,捆扎点应在走轮或者梁梁身处,不得在走台或者机械零件部位。

143 对于桁架结构,捆扎点应在竖杆的节点处。

144 搬运时应采用拖板或者平板车放平垫实,不得直接在地面上架辊滚动。

1.5 桥式起重机组合安装时应进行下列检查:1.5.1 所有部件外观检查,确认各部份应无漏焊、无裂纹、螺栓无松动;1.5.2 钢丝绳应无断股,规格型号与图纸相符;1.5.3 缓冲器、限位器开关应安装坚固;1.5.4 吊钩在最上方时,滚筒应能容纳全部钢丝绳,吊钩在最下方时, 滚筒上至少应保留两圈钢丝绳;1.5.5 桥式起重机组合安装的相关尺寸允许偏差见下表续表项目主梁跨距偏差主梁挠度桥架对角线允许偏差箱型梁旁弯度单腹板、桁架梁旁弯度箱型梁小车规矩偏差允许偏差值< 50.9~1.3< 5< 10V 1/2000 跨距< 5L/3000+ 2~- 11~51~7 L < 16.5mL > 16.5m距端箱型梁单腹板或者桁架梁跨距v19.5m 跨距跨端跨中跨距跨距< 1项目单腹板和桁架梁小车轨距偏差允许偏差值w 3轨距 w 3.5m轨距 w 4m 轨距〉 4m小车轮跨距偏差 大车轮端面偏斜度同一平衡梁上两车轮同位差 同一端距离最远两车轮同位差大车轮垂直偏斜度 各传动轴晃度注: L 为测量位置的车轮弦长。