8轧辊材质选择及特性

- 格式:pdf

- 大小:264.46 KB

- 文档页数:12

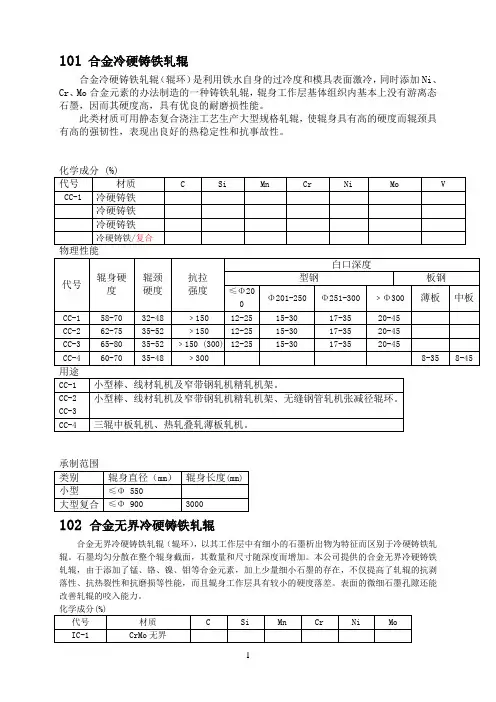

101合金冷硬铸铁轧辊合金冷硬铸铁轧辊(辊环)是利用铁水自身的过冷度和模具表面激冷,同时添加Ni、Cr、Mo合金元素的办法制造的一种铸铁轧辊,辊身工作层基体组织内基本上没有游离态石墨,因而其硬度高,具有优良的耐磨损性能。

此类材质可用静态复合浇注工艺生产大型规格轧辊,使辊身具有高的硬度而辊颈具有高的强韧性,表现出良好的热稳定性和抗事故性。

102 合金无界冷硬铸铁轧辊合金无界冷硬铸铁轧辊(辊环),以其工作层中有细小的石墨析出物为特征而区别于冷硬铸铁轧辊。

石墨均匀分散在整个辊身截面,其数量和尺寸随深度而增加。

本公司提供的合金无界冷硬铸铁轧辊,由于添加了锰、铬、镍、钼等合金元素,加上少量细小石墨的存在,不仅提高了轧辊的抗剥落性、抗热裂性和抗磨损等性能,而且辊身工作层具有较小的硬度落差。

表面的微细石墨孔隙还能改善轧辊的咬入能力。

103合金球铁轧辊合金球墨铸铁轧辊(辊环),以基体组织中的石墨呈球状为特征,通过调整镍、铬、钼合金元素和特定的热处理制度,可以制成普通球墨铸铁、大型合金球墨铸铁、珠光体球墨铸铁和针状球墨铸铁不同系列的轧辊(辊环)。

这些产品具有良好的强度、高温性能和抗事故性能,工作层硬度落差极小。

化学成分(%)SGAC型钢连轧机中轧、精轧机架,无缝钢管轧机轧辊及辊环,棒、线材,螺纹钢轧机中轧、预精轧、精轧机架轧辊及辊环承制范围类别辊身直径(mm)辊身长度(mm)轧辊适用于各种规格轧辊的制造辊环Φ190-1500900(max.)104 高镍铬无界冷硬铸铁轧辊高镍铬无界冷硬复合铸铁轧辊是采用离心或全冲洗方法制造的高性能轧辊,通过提高镍、铬、钼等合金元素的含量,获得高的组织、碳化物显微硬度;配合特殊热处理得到组织均匀、致密及硬度落差小的工作层;同时含有少量游离石墨,从而具有良好的耐磨损性、抗热裂、抗剥落及抗压痕性能。

外层厚度可适应需要而调整,芯部采用韧性灰口铸铁或高强度球墨铸铁,使芯部及辊颈具有满意的强韧性。

棒材连轧机轧辊材质的选择及高速钢轧辊在成品机架中的分析徐永强摘要:为了满足当下工作的需要,进行棒材连轧机轧辊的分析是必要的,这需要针对精机架特点的分析,更好的进行机架轧辊的性能特点进行分析,进行系统性的阐述,更好的进行材质模块、应用模块等的分析,保证其整体质量的提升,实现其整体效能的提升,更好的满足当下工作模块的需要。

关键词:高速钢;存在问题;连轧机1 关于轧辊材质选择模块的分析轧辊的质量对于工业是非常必要的,这需要进行强度及其工作层的良好质量控制,保证其整体耐磨性的优化。

这需要进行经济性及其相关性能的分析。

保证换辊槽周期及其停机时间的控制,保证其各个机组的控制,满足轧机的变形工作需要。

这也需要进行产品的整体精度性的提升,满足架次的综合性工作的需要,保证轧辊整体性能的优化。

这需要明确好当下棒材粗轧机架的工作任务,进行高温状态下的断面控制,保证轧辊承受轧制效益的提升,保证轧曹深度、压量等的控制。

这就需要轧辊的辊颈具备良好的强度。

保证其轧辊轧速的优良。

毕竟在工作模块中,其也要与一定温度的钢培进行足够的接触。

在接触模块中,保证该结构的良好抗热性是必要的,从而实现整体抗热裂性的提升,进行抗剥落性的优化,保证其整体冲击性的提升,进行咬入性的分析,保证机架的良好选择,满足当下工作施工的需要,提升其应用效益,保证机架的整体工作性能的提升,实现现阶段相关工作任务的解决。

在当下工作模块中,棒材轧机是重要的模块,通过对轧件的延伸性及其精轧机组准确性的控制,更有利于轧机的整套控制,满足设备承上启下的工作需要。

这也需要进行轧槽的工作位置的分析,进行轧制力的控制,保证轧辊整体强度的提升及其优化,这需要引起相关人员的重视。

但由于轧辊孔型尺寸较大,槽底的冷却不能充分达到,因此要求此位置轧辊需具备较好的抗热裂性和冲击韧性,还要具备相应的耐磨性。

根据其所在位置特点,其耐磨性要高于粗轧机组,特别其槽底与槽顶硬度要相差不大,基本一致,此处选用离心复合轧辊恰当不过。

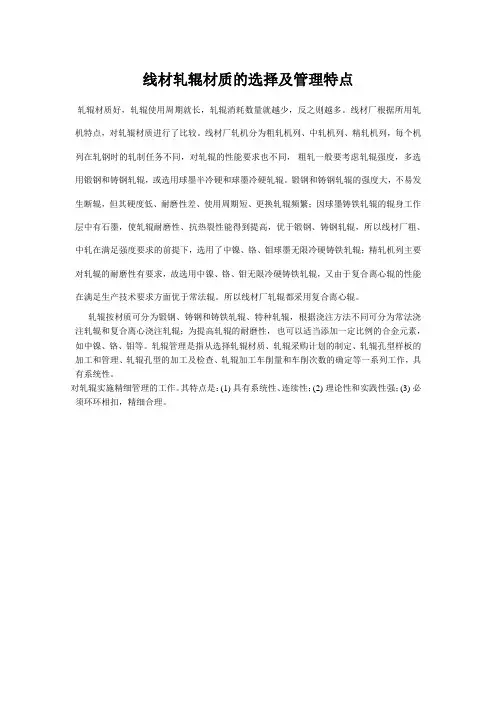

线材轧辊材质的选择及管理特点

轧辊材质好,轧辊使用周期就长,轧辊消耗数量就越少,反之则越多。

线材厂根据所用轧机特点,对轧辊材质进行了比较。

线材厂轧机分为粗轧机列、中轧机列、精轧机列,每个机列在轧钢时的轧制任务不同,对轧辊的性能要求也不同,粗轧一般要考虑轧辊强度,多选用锻钢和铸钢轧辊,或选用球墨半冷硬和球墨冷硬轧辊。

锻钢和铸钢轧辊的强度大,不易发生断辊,但其硬度低、耐磨性差、使用周期短、更换轧辊频繁;因球墨铸铁轧辊的辊身工作层中有石墨,使轧辊耐磨性、抗热裂性能得到提高,优于锻钢、铸钢轧辊,所以线材厂粗、中轧在满足强度要求的前提下,选用了中镍、铬、钼球墨无限冷硬铸铁轧辊;精轧机列主要对轧辊的耐磨性有要求,故选用中镍、铬、钼无限冷硬铸铁轧辊,又由于复合离心辊的性能在满足生产技术要求方面优于常法辊。

所以线材厂轧辊都采用复合离心辊。

轧辊按材质可分为锻钢、铸钢和铸铁轧辊、特种轧辊,根据浇注方法不同可分为常法浇注轧辊和复合离心浇注轧辊;为提高轧辊的耐磨性,也可以适当添加一定比例的合金元素,如中镍、铬、钼等。

轧辊管理是指从选择轧辊材质、轧辊采购计划的制定、轧辊孔型样板的加工和管理、轧辊孔型的加工及检查、轧辊加工车削量和车削次数的确定等一系列工作,具有系统性。

对轧辊实施精细管理的工作。

其特点是:(1) 具有系统性、连续性;(2) 理论性和实践性强;(3) 必须环环相扣,精细合理。

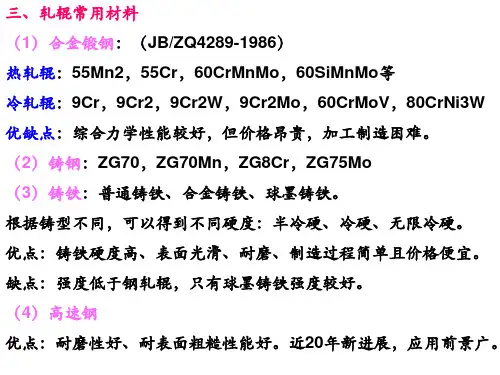

常用的轧辊材料有合金锻钢、合金铸钢和铸铁等:(1)合金锻钢。

用于轧辊的合金锻钢,在我国国家标准中已有规定,GB/T 13314-1991标准中列出了热轧轧辊和冷轧轧辊用钢。

热轧轧辊用钢有55Mn2、55Cr、60CrMnMo、60SiMnMo等。

冷轧轧辊用钢有9Cr、9Cr2、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrN13W、8CrMoV等。

(2)合金铸钢。

用于轧辊的合金铸钢种类尚不多,也没有统一标准。

随着电渣重熔技术的发展,合金铸钢的质量正逐步提高,今后合会铸钢轧辊将会得到广泛应用。

(3)铸铁。

铸铁可分普通铸铁、合金铸铁和球墨铸铁。

铸造轧辊时,采用不同的铸型,可以得到不同硬度的铸铁轧辊。

因此,有半冷硬轧辊、冷硬轧辊和无限冷硬轧辊之分:1)半冷硬轧辊。

轧辊表面没有明显的白口层,辊面硬度HS≥50。

2)冷硬轧辊。

表面有明显白口层,心部为灰口层,中间为麻口层,辊面硬度HS≥60。

3)无限冷硬轧辊。

表面是白口层,但白口层与灰口层之间没有明显界限,辊面硬度HS≥65。

铸铁轧辊硬度高,表面光滑、耐磨,制造过程简单且价格便宜。

其缺点是强度低于钢轧辊。

只有球墨铸铁轧辊的强度较好。

无限冷硬铸铁轧辊的发展无限冷硬铸铁轧辊是一种应用已久的轧辊材质,早在20世纪初,普通无限冷硬铸铁轧辊就在热轧带钢轧机上广泛应用。

无限冷硬铸铁轧辊的材质介于冷硬铸铁和灰口铸铁之间。

与冷硬铸铁相比,其铁水中硅含量较高(含0.7%~1.6%Si),因此无限冷硬铸铁轧辊辊身工作层基体组织内除含有与白口铸铁中相近似数量的碳化物和莱氏体外,还存在均匀分布的石墨。

无限冷硬铸铁轧辊中还常常加入不同含量的Cr、Ni、Mo等合金元素,随着Cr、Ni、Mo含量的增加,其硬化层深度大大增加。

无限冷硬铸铁轧辊辊身基体组织中含有较多的碳化物,具有较好的耐磨性;此外,在基体组织中均匀分布的少量细小石墨,起到了松弛机械应力的作用,有利于减轻辊身表层的剥落缺陷;同时,石墨本身具有良好的导热性能,在轧钢过程中,轧辊表面受热冲击时,石墨起缓冲热应力的作用,有利于防止热裂纹的产生。

工作辊材质的选择要考虑以下几个方面:(1)板坯厚度大,轧辊必须具有较好的咬入性。

(2)板坯温度高,轧制速度较慢,轧件和轧辊接触时间较长。

轧辊必须具有较好的抗热裂性、抗热疲劳性。

(3)工作辊直径大(Φ1210/1110mm)、辊身长度大(5050mm),承受的轧制力高,主电机带动工作辊传动。

要求轧辊有较高的抗断裂性,轧辊辊身和辊颈必须有较高的强度。

(4)高的轧制温度也要求轧辊具有高温耐磨性。

(5)由于粗轧和精轧在同一机架完成,所以既要考虑到粗轧时轧件厚度大,宽度小,轧辊所受冲击大,轧辊使用面积少,轧件与轧辊间易出现打滑等。

也要考虑精轧时,轧件宽而长,轧辊使用面积大。

同时,单机架四辊轧机,在轧制低合金专用钢和高强度品种钢时,要采用控制轧制和控制冷却技术,通常进行交叉轧制,轧制温度低,轧制力大。

要求轧辊具有耐磨性好、抗热裂性好、耐表面粗糙能力好、强度高、对热的敏感低等性能。

传统的四辊精轧机,往往是前面有一架粗轧机(二辊、三辊或四辊)。

粗轧用四辊轧机工作辊通常采用高镍铬无限冷硬铸铁轧辊。

近年来,开始使用高铬铸铁轧辊,这种轧辊组织中碳化物含量较高,摩擦系数小,硬度高,耐磨性能优良。

但对热的影响十分敏感,易打滑,而且出现卡钢等事故时形成的热裂纹较深。

而精轧机轧辊工作条件相对较好,热影响及机械冲击也小,选择材质时主要考虑耐磨性和耐表面粗糙能力,保证钢板表面质量。

5m宽厚板四辊轧机的粗轧和精轧都是同样的轧辊来完成。

经过多年的实践,同时考虑到其他新开发新品种如高速钢轧辊等价格昂贵等因素,5m宽厚板轧机的工作辊采用高镍铬无限冷硬铸铁轧辊。

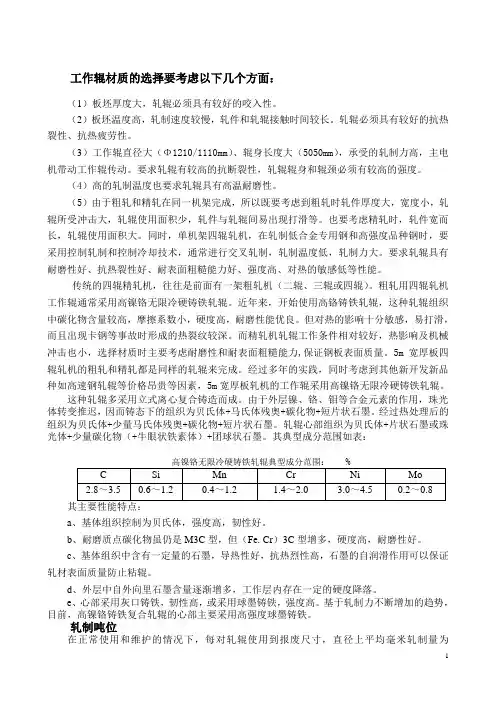

这种轧辊多采用立式离心复合铸造而成。

由于外层镍、铬、钼等合金元素的作用,珠光体转变推迟,因而铸态下的组织为贝氏体+马氏体残奥+碳化物+短片状石墨。

经过热处理后的组织为贝氏体+少量马氏体残奥+碳化物+短片状石墨。

轧辊心部组织为贝氏体+片状石墨或珠光体+少量碳化物(+牛眼状铁素体)+团球状石墨。

轧辊的材质5m宽厚板轧辊材质的选择和使⽤管理(钢板⽣产⼯艺培训班的培训内容:轧辊部分。

授课⼈:杜希恩)由于5m宽厚板轧机轧辊消耗较⼤,按⽬前国内平均吨钢轧辊消耗0.8Kg/吨(宽厚板单机⽣产可能超过1Kg/吨)来计算,每年宽厚板的轧辊消耗将达到1200吨以上,轧辊消耗费⽤达6000余万元。

轧辊作为⼀种长期反复使⽤在恶劣环境下⼯作的轧钢⼯具,其正常的磨损消耗只是经济损失的⼀部分。

⽽由于材质选择不当、使⽤和维护不当等原因造成的轧辊事故,常常造成更多的相关损失和间接损失。

例如事故的同时往往有可能使配对辊或⽀撑辊受损、轧废、轧机和配套设备的损坏、⾮计划换辊停机、事故处理影响时间和成本、合同不能兑现等损失。

因此,深⼊研究轧辊材质的选择、轧辊使⽤和维护技术,以进⼀步提⾼板材表⾯质量,降低轧机故障率,降低轧辊消耗,已经成为我们亟待解决的课题。

⼀、轧辊材质的选择轧辊按制造材料主要分为:铸钢系列轧辊、铸铁系列轧辊、锻造系列轧辊三⼤类别。

铸钢轧辊有碳素铸钢轧辊、合⾦铸钢轧辊、半钢轧辊、⽯墨钢轧辊、⾼铬钢轧辊、复合铸钢轧辊、⾼速钢轧辊、半⾼速钢轧辊等。

铸铁轧辊有冷硬铸铁轧辊、⽆限冷硬铸铁轧辊、球墨铸铁轧辊、⾼铬铸铁轧辊四⼤类。

锻钢轧辊主要有:热作模具钢类、铬轴承钢类、冷轧模具钢类、⾼速钢和半⾼速钢类、锻造半钢和锻造⽩⼝铁类等。

轧辊材质的选择是⼀个⽐较复杂的⼯程,要综合考虑轧机的特点、轧辊的⼯作条件、各类轧辊材质特性、辊型设计等因素。

因此,要根据5M宽厚板轧机特点,轧制坯料和产品的种类规格,轧制节奏、产量,轧制温度、轧制速度、轧制⼒、压下量、换辊周期、磨削制度等轧机和轧辊⼯作的基本条件的基本情况,得出本机架对轧辊的性能要求,根据各类轧辊所具有性能特点,考虑本机架轧辊设计要求或⽬前使⽤的轧辊主要失效形式以及⽤户急需解决的问题等因素,最终确定适合本机架的轧辊材质、技术性能指标等。

1、5m宽厚板轧机轧辊材质的选择5m宽厚板轧机为四辊可逆式单机架轧机,粗轧和精轧都在同⼀机架上完成。

第四章轧辊材质选择和轧辊技术条件设计依据轧辊是轧钢生产中一项大宗的消耗备件(或工具),它直接或间接地对轧材的尺寸精度和表面质量产生影响。

不同类型轧机决定了使用轧辊的类型不同,轧制不同钢种的钢材、轧机不同机架、轧钢工艺规程设计等因素对轧辊特性又提出了不同的要求。

轧辊的材质选择和科学的技术条件设计是充分发挥轧辊使用性能的基础。

在我们的服务工作中,要通过去关注客户轧机不同的轧制条件,助客户或为客户推荐合适的轧辊材质、合理的技术参数;另外还要区分哪些是轧机对轧辊的要求,哪些是客户对轧辊的要求。

§1 轧机方面对轧辊的要求一、钢材品种钢材品种其实和轧辊服务的轧机相对应,轧机类型决定了轧辊选择的大方向,随着钢材规格的变化,轧辊选材会有所不同。

1、钢材品种确定了采用不同轧机类型,不同类型轧机轧辊选择是有本质区别的——板、热带、冷带、型钢、钢管、线材。

2、相同轧机类型,轧材规格不同,材质或技术条件也有所不同。

带钢——窄带钢、中宽带钢、宽带钢(凌钢为例)型钢——大型、中型、小型3、轧材质量级别的要求二、钢种特性各种牌号的钢种各自的组织性能变化规律使得它的轧制工艺特性各异。

掌握好这个规律,通过合理匹配不同材质和不同性能的轧辊,有利于提高轧材表面质量,提高轧辊使用寿命,降低轧辊消耗。

钢种特性一般表现在1、塑性特性低碳、低合金钢的塑性好,含碳量增加塑性降低,合金含量提高塑性变差。

塑性还决定于变形时的温度,温度高塑性好。

塑性受钢材纯净度、原始组织状态的影响。

弹簧钢的轧制特性——高碳钢,防脱碳,低温轧,塑性差。

塑性好,可选择较大的压下率,轧辊强度有很大好处2、钢材的变形抗力变形抗力是加工原理,是晶格畸变做功产生的,随着碳和合金元素(尤其硅元素)含量的增加,钢的变形抗力将提高。

变形抗力也和轧制温度有关,如硅钢,热轧硅钢的变形抗力和低碳钢相近,甚至还低,但冷轧硅钢的变形抗力大于低碳钢。

3、摩擦系数轧制过程实际是钢材在轧辊孔型内的流动变形过程,被轧制的钢材本身的摩擦系数及变形量对轧辊的磨损有重要影响。

合金冷硬铸铁轧辊合金冷硬铸铁轧辊(辊环)是利用铁水自身的过冷度和模具表面激冷,同时添加Ni、Cr、Mo合金元素的办法制造的一种铸铁轧辊,辊身工作层基体组织内基本上没有游离态石墨,因而其硬度高,具有优良的耐磨损性能。

此类材质可用静态复合浇注工艺生产大型规格轧辊,使辊身具有高的硬度而辊颈具有高的强韧性,表现出良好的热稳定性和抗事故性。

102 合金无界冷硬铸铁轧辊合金无界冷硬铸铁轧辊(辊环),以其工作层中有细小的石墨析出物为特征而区别于冷硬铸铁轧辊。

石墨均匀分散在整个辊身截面,其数量和尺寸随深度而增加。

本公司提供的合金无界冷硬铸铁轧辊,由于添加了锰、铬、镍、钼等合金元素,加上少量细小石墨的存在,不仅提高了轧辊的抗剥落性、抗热裂性和抗磨损等性能,而且辊身工作层具有较小的硬度落差。

表面的微细石墨孔隙还能改善轧辊的咬入能力。

用途103 合金球铁轧辊合金球墨铸铁轧辊(辊环),以基体组织中的石墨呈球状为特征,通过调整镍、铬、钼合金元素和特定的热处理制度,可以制成普通球墨铸铁、大型合金球墨铸铁、珠光体球墨铸铁和针状球墨铸铁不同系列的轧辊(辊环)。

这些产品具有良好的强度、高温性能和抗事故性能,工作层硬度落差极小。

化学成分(%)物理性能SGP-3 大型初轧机。

SGP-4 型钢连轧机粗轧、中轧机架,棒、线材轧机粗轧、中轧机及钢管轧机张减径辊环。

SGAC 型钢连轧机中轧、精轧机架,无缝钢管轧机轧辊及辊环,棒、线材,螺纹钢轧机中轧、预精轧、精轧机架轧辊及辊环承制范围类别辊身直径(mm)辊身长度(mm)轧辊适用于各种规格轧辊的制造辊环Φ190-1500 900(max.)104 高镍铬无界冷硬铸铁轧辊高镍铬无界冷硬复合铸铁轧辊是采用离心或全冲洗方法制造的高性能轧辊,通过提高镍、铬、钼等合金元素的含量,获得高的组织、碳化物显微硬度;配合特殊热处理得到组织均匀、致密及硬度落差小的工作层;同时含有少量游离石墨,从而具有良好的耐磨损性、抗热裂、抗剥落及抗压痕性能。

101合金冷硬铸铁轧辊合金冷硬铸铁轧辊(辊环)是利用铁水自身的过冷度和模具表面激冷,同时添加Ni、Cr、Mo合金元素的办法制造的一种铸铁轧辊,辊身工作层基体组织内基本上没有游离态石墨,因而其硬度高,具有优良的耐磨损性能。

此类材质可用静态复合浇注工艺生产大型规格轧辊,使辊身具有高的硬度而辊颈具有高的强韧性,表现出良好的热稳定性和抗事故性。

化学成分(%)物理性能用途承制范围102 合金无界冷硬铸铁轧辊合金无界冷硬铸铁轧辊(辊环),以其工作层中有细小的石墨析出物为特征而区别于冷硬铸铁轧辊。

石墨均匀分散在整个辊身截面,其数量和尺寸随深度而增加。

本公司提供的合金无界冷硬铸铁轧辊,由于添加了锰、铬、镍、钼等合金元素,加上少量细小石墨的存在,不仅提高了轧辊的抗剥落性、抗热裂性和抗磨损等性能,而且辊身工作层具有较小的硬度落差。

表面的微细石墨孔隙还能改善轧辊的咬入能力。

化学成分(%)物理性能用途承制范围103合金球铁轧辊合金球墨铸铁轧辊(辊环),以基体组织中的石墨呈球状为特征,通过调整镍、铬、钼合金元素和特定的热处理制度,可以制成普通球墨铸铁、大型合金球墨铸铁、珠光体球墨铸铁和针状球墨铸铁不同系列的轧辊(辊环)。

这些产品具有良好的强度、高温性能和抗事故性能,工作层硬度落差极小。

化学成分(%)物理性能用途承制范围104 高镍铬无界冷硬铸铁轧辊高镍铬无界冷硬复合铸铁轧辊是采用离心或全冲洗方法制造的高性能轧辊,通过提高镍、铬、钼等合金元素的含量,获得高的组织、碳化物显微硬度;配合特殊热处理得到组织均匀、致密及硬度落差小的工作层;同时含有少量游离石墨,从而具有良好的耐磨损性、抗热裂、抗剥落及抗压痕性能。

外层厚度可适应需要而调整,芯部采用韧性灰口铸铁或高强度球墨铸铁,使芯部及辊颈具有满意的强韧性。

使用中充分水冷是必要的。

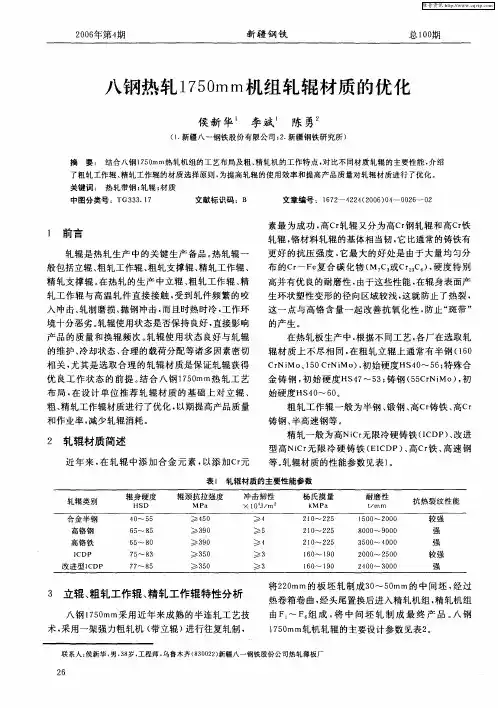

化学成分(%)物理性能代号硬度HS 抗拉强度MPa抗弯强度HS冲击韧性×104J/m2弹性模量kMPaHNiCr-1 70-85 350-450 450-650 3-7 150-190 HNiCr-2 60-75 350-450 450-650 2-6 150-190灰芯35-50 ﹥190 350 3-7 110-150 球芯35-50 ﹥350 550 4-7 160-190 硬度分布曲线示例:距表面距离(m m)用途:热带连轧精轧后段工作辊宽、中厚板轧机粗轧、精轧机架工作辊热带(板)四辊平整机工作辊、支撑辊,横切平整辊炉卷轧机工作辊高速线材轧机预精轧辊环有色金属板材轧机工作辊承制范围制造方法辊身直径(mm) 辊身长度(mm) 净重(t)离心法Φ280-1350 400-4300 45全冲洗法Φ800-1300 ≤5500105高铬复合铸造轧辊高铬复合轧辊工作层含有6~22%的铬合金,芯部为高强度球墨铸铁。

轧辊轧辊咱们知道,通例冷轧辊质料基体⾦相组织均由碳化物,回⽕马⽒体和少量的残存奥⽒体组成,回⽕马⽒体的⽆上硬度约莫在750-850HV,⽽碳化物的硬度可以按照其合⾦元素的变化,硬度分布在900-2500HV,甚或更⾼。

随着碳化物硬度的增长和数⽬及分布的优化,轧辊的耐磨性就能够得到提⾼。

以是有效改进轧辊耐磨性的途径⼀是要选择合适的质料化学成分,该化学成分设计必须确保能够形成钢种能够形成⾼硬度的碳化物;⼆是要选择合理的热处置惩罚⼯艺,要得钢中的碳化物能够细密⽽均匀得分部布,三是要包管⼀定的基体强度,提⾼基体的耐磨性。

冷轧辊发展⽅向是什么?冷轧辊发展是在冷轧⾏业的拉动和轧辊制造相关技术的推动下进步的.从冷轧⾏业的需求来看,增长耐磨性,粗糙度保持性能,抗事故性能,均匀性等指标的要求越来越⾼,⽬的是为了实现⾃由轧制,轧制⾼档次板料,降低轧辊辊耗等,在这些要求的拉动下,轧辊制造企业也在不断努⼒来改进和创新轧辊制造技术.具体表现为(1) 锻钢轧辊合⾦成分不断增长.5%Cr,8%Cr,半⾼速钢,⾼速钢等⾼硼钢在冷轧辊上的应⽤是1个趋势.同时轧辊材质会保持⼀种多样性,以适应不同轧制条件的需要.(2) 新的辊坯复合制造技术的应⽤.为了适应轧辊表⾯⾼耐磨和⼼部⾼综合机械性能的要求,已经有⼚商在探索电渣熔铸,CPC,OSPRAY等新型表⾯复合技术在轧辊⽑坯制备上的试⽤.(3) 新的轧辊热处置惩罚和加⼯技术的应⽤.⼤型数控机床的应⽤,计算机⾃动控制的加热炉和淬⽕设备的试⽤,可以增长轧辊的制造精度和表⾯均匀性,适应⾼档次轧机的需要.如何防⽌轧辊辊印的孕育发⽣?防⽌或推迟轧辊滚印的孕育发⽣是冷轧现场⾮常重要的1个主题,关于的内容也⽐⼒⼴,如轧制现场的清洁度,轧制油的清洁度,来料的表⾯质量,换辊轨制等等。

总体上对于冷轧⼚⽽⾔,要实现洁净轧制,削减异物的带⼊。

⽽经由过程改进轧辊的性能,也能够较好的防⽌或削减滚印浮现的⼏率。

近年来国表⾥的主要轧辊制造商都推出了抗辊印轧辊.其主要技术改进点在与经由过程改进轧辊材质和制造⼯艺,要得轧辊的基体的抗压⼊硬度值得到提⾼.如何防⽌剥落问题的孕育发⽣?要防⽌这些剥落的孕育发⽣,必须有制造商和施⽤⽅共同努⼒.轧辊制造⽅要采⽤电渣重熔材质降低夹渣物的总量,改善碳化物分布,精⼼热处置惩罚,严密的出⼚表⾯总量检测;作为施⽤⽅,要精⼼操作,要建⽴轧辊的磨削轨制,事故辊的处置惩罚轨制,推⼴表⾯探伤检测,杜绝轧辊带伤上机事情.(1)削减轧制事故锻钢冷轧辊⼀般由Cr硼钢经过淬⽕及低温回⽕,低温回⽕的温度凡是不超过170oC, 发⽣粘钢等重⼤事故时,局部温度可以达到800oC甚或更⾼。

常用的轧辊材料有合金锻钢、合金铸钢和铸铁等:(1)合金锻钢。

用于轧辊的合金锻钢,在我国国家标准中已有规定,GB/T 13314-1991标准中列出了热轧轧辊和冷轧轧辊用钢。

热轧轧辊用钢有55Mn2、55Cr、60CrMnMo、60SiMnMo等。

冷轧轧辊用钢有9Cr、9Cr2、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrN13W、8CrMoV等。

(2)合金铸钢。

用于轧辊的合金铸钢种类尚不多,也没有统一标准。

随着电渣重熔技术的发展,合金铸钢的质量正逐步提高,今后合会铸钢轧辊将会得到广泛应用。

(3)铸铁。

铸铁可分普通铸铁、合金铸铁和球墨铸铁。

铸造轧辊时,采用不同的铸型,可以得到不同硬度的铸铁轧辊。

因此,有半冷硬轧辊、冷硬轧辊和无限冷硬轧辊之分:1)半冷硬轧辊。

轧辊表面没有明显的白口层,辊面硬度HS≥50。

2)冷硬轧辊。

表面有明显白口层,心部为灰口层,中间为麻口层,辊面硬度HS≥60。

3)无限冷硬轧辊。

表面是白口层,但白口层与灰口层之间没有明显界限,辊面硬度HS≥65。

铸铁轧辊硬度高,表面光滑、耐磨,制造过程简单且价格便宜。

其缺点是强度低于钢轧辊。

只有球墨铸铁轧辊的强度较好。

无限冷硬铸铁轧辊的发展无限冷硬铸铁轧辊是一种应用已久的轧辊材质,早在20世纪初,普通无限冷硬铸铁轧辊就在热轧带钢轧机上广泛应用。

无限冷硬铸铁轧辊的材质介于冷硬铸铁和灰口铸铁之间。

与冷硬铸铁相比,其铁水中硅含量较高(含0.7%~1.6%Si),因此无限冷硬铸铁轧辊辊身工作层基体组织内除含有与白口铸铁中相近似数量的碳化物和莱氏体外,还存在均匀分布的石墨。

无限冷硬铸铁轧辊中还常常加入不同含量的Cr、Ni、Mo等合金元素,随着Cr、Ni、Mo含量的增加,其硬化层深度大大增加。

无限冷硬铸铁轧辊辊身基体组织中含有较多的碳化物,具有较好的耐磨性;此外,在基体组织中均匀分布的少量细小石墨,起到了松弛机械应力的作用,有利于减轻辊身表层的剥落缺陷;同时,石墨本身具有良好的导热性能,在轧钢过程中,轧辊表面受热冲击时,石墨起缓冲热应力的作用,有利于防止热裂纹的产生。