齿轮的检测课件

- 格式:doc

- 大小:1.09 MB

- 文档页数:12

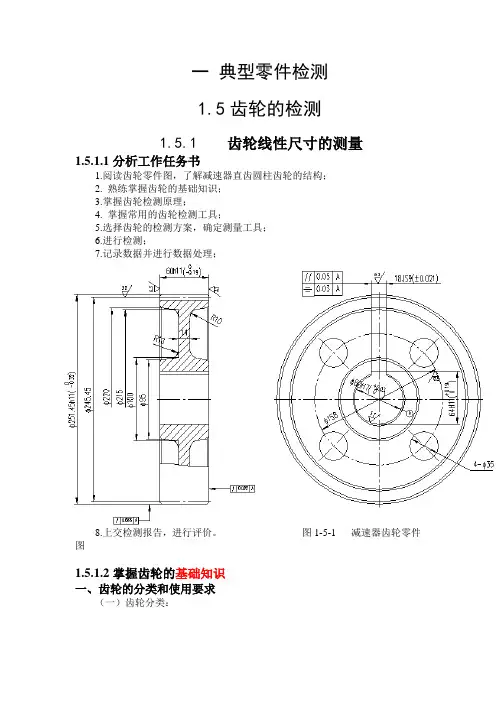

一典型零件检测1.5齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;8.上交检测报告,进行评价。

图1-5-1 减速器齿轮零件图1.5.1.2掌握齿轮的基础知识一、齿轮的分类和使用要求(一)齿轮分类:齿轮传动广泛的用于传递回转运动、传递动力和精密分度等。

机器或仪器中齿轮传动的质量和效率主要取决于齿轮的制造精度和齿轮副的安装精度。

其工作性能、承载能力、使用寿命及工作精度等都与齿轮的制造精度有密切关系。

齿轮传动按照用途主要分为三种类型:传动齿轮、动力齿轮、分度齿轮。

(二)不同的齿轮传动主要有以下四项使用要求:1.运动精度:是指传递运动的准确性。

为了保证齿轮传动的运动精度,应∆i。

(分度齿轮)图1-5-2 运动精度误差示意图限制齿轮一转中最大转角误差∑2.运动平稳性精度:要求齿轮运转平稳,没有冲击、振动和噪声。

要限制一齿距角范围内转角误差的最大值。

(高速动力齿轮)3.接触精度:要求齿轮在接触过程中,载荷分布要均匀,接触良好,以免引起应力集中,造成局部磨损,影响齿轮的使用寿命。

(低速重载齿轮)4.齿侧间隙:在齿轮传动过程中,非接触面一定要有合理的间隙。

一方面为了贮存润滑油,一方面为了补偿齿轮的制造和变形误差。

(各类齿轮均要求有一定的传动侧隙)二、齿轮加工误差的来源(一)齿轮的加工方法按齿轮齿廓的形成原理主要有:仿形法和范成法。

1.仿形法是利用成形刀具加工齿轮,如利用铣刀在铣床上铣齿;2.范成法是根据渐开线齿廓的形成原理,利用专用的齿轮加工机床加工齿轮,如滚齿、插齿、磨齿。

(二)齿轮的加工误差齿轮加工工艺系统中的机床、刀具、齿坯的制造和安装等多种误差因素,致使实际加工后的齿轮存在各种形式的加工误差。

《机械零件测量与检验》渐开线圆柱齿轮的检测——电子教案数控技术专业名师课堂资源开发小组2016年2月子任务五:齿轮的检测我部门承接了一批齿轮的加工,现需要我们对其弦齿厚和公法线长度尺寸误差进行测量与检验。

如图7-1图7-1 齿轮一、 零件尺寸公差的分析图7-1为齿轮,是典型的盘盖类零件,该齿轮的模数为2mm ,啮合角为20°,齿数为29,精度等级为8,跨齿数为4,公法线长度为21.42mm ,齿顶圆直径为ф6201.0-,分度圆直径为58,查表可知,分度圆弦齿厚为1.57,分度圆弦齿高为1.0212,齿轮的宽度为15,齿轮的轮毂孔直径为ф20H8,键槽宽度为5H9,键槽底面到对面的轮毂孔壁的距离尺寸为22.2010.0-,这是根据GB/T 1095-2003、GB/T 1096-2003《平键和键槽的公差》的规定而设计的,其它尺寸均为未注线性尺寸公差,按GB/T 1804-m 处理。

齿轮的相关专业术语及知识点1、渐开线圆柱齿轮的精度标准渐开线圆柱齿轮的公差与测量标准有GB/T 10095.1-2008圆柱齿轮 精度制 第1部分:轮齿同侧齿面偏差的定义和允许值;GB/T10095.2-2008 圆柱齿轮 精度制 第2部分:径向综合偏差与径向跳动的定义和允许值;GB/T13924-2008 渐开线圆柱齿轮精度 检验细则三项标准规定。

2、渐开线圆柱齿轮应用渐开线圆柱齿轮是常用件,齿廓部分结构是标准的,其他部分需单独设计。

主要用于传动,传动效率高。

其传动形式:圆柱齿轮主要传递两平行轴间运动;圆锥齿轮主要传递两相交轴间运动;蜗轮、蜗杆主要传递两交叉轴间运动。

(a)圆柱齿轮传动(b)圆锥齿轮传动(c)蜗轮与蜗杆传动图7-2 齿轮传动的形式3、圆柱齿轮传动的要求1)传递运动的准确性:指齿轮在一转范围内,最大转角误差不超过一定的限度。

2)传动的平稳性:要求齿轮在转一齿范围内,瞬时传动比变动不超过一定的限度。

3)载荷分布的均匀性:要求一对齿轮啮合时,工作齿面要保证一定的接触面积,从而避免应力集中,减少齿面磨损,提高齿面强度和寿命。

4)齿侧间隙合理性:要求一对齿轮在啮合时,在非工作齿面间要有一定的齿侧间隙,用来贮油、承受变形。

4、齿轮传动准确性的应检指标1)影响传动平稳性应检指标及检测f(1)单个齿距偏差pt在分度圆上(允许在齿高中部测量),实际齿距与公称齿距之差。

公称齿距是指所有实际齿距的平均值。

见图7-3所示,其偏差可查圆柱齿轮精度制 GB/T10095.1-2008圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值f图7-3 单个齿距偏差pt(2)齿距累积总偏差Fp齿距累积总偏差是指实际齿廓对设计齿廓的偏离量,包容实际齿廓工作部分且距离为最小的两条设计齿廓之间的法向距离是齿廓总偏差。

见图7-4所示图7-4 齿距累积总偏差Fp2、轮齿载荷分布均匀性的应检指标(1)在齿宽方向是螺旋线总偏差Fβ3、评定齿轮齿厚减薄量用的侧隙指标(1)齿厚偏差Esn (极限偏差Esns,Esni) :是指在分度圆柱面上齿厚的实际值与其公称值之差。

图7-5 齿厚偏差△Esn (极限偏差Esns,Esni)(2)公法线平均长度偏差Ew (极限偏差Ews ,Ewi)公法线平均长度偏差Ew 是指实际公法线长度W 与公称公法线长度之差。

见图7-6所示图7-6 公法线平均长度偏差Ew 4、渐开线齿轮的公差(1)齿轮精度等级的选用按GB/T 10095.1—2008 及GB/T10095.2—2008规定,齿轮精度分为13级,分别用0、1、2···、12表示,0级为精度最高,12级最低。

通常0~2级为待发展级;3~5级为高精度级;6~8级为中等精度级;9~12级为低精度等级。

齿轮精度见表7-1。

表7-1 齿轮精度齿轮精度等级要根据齿轮的用途、分度圆线速度等工作条件来选择。

觉见机器传动中所W= mcos α[3.14(k-0.5)+zinv α]2x msin αk = Z α / 180° +0.5 式中: k 为跨齿数;m 为模数;Z 为齿数;inv α为渐开线函数, inv20°=0.014904应用的齿轮精度等级见表7-2;齿轮的精度等级和加工方法及使用范围见表7-3表7-4 不同机械传动中齿轮采用的精度等级应用范围精度等级应用范围精度等级应用范围精度等级测量齿轮2~5 航空发动机4~7 电气机车6~7 透平减速器3~6 拖拉机6~9 轻型汽车5~8 金属切削机床3~8 通用减速器6~8 载重汽车6~9 内燃机车6~7 轧钢机5~10 农业机器8~10 矿用绞车8~10 起重机械6~10表7-5 齿轮的精度等级和加工方法及使用范围精度等级5级(精密级)6级(高精度级)7级(比较高的精度级)8级(中等精度级)9级(低精度级)加工方法在周期性误差非常小的精密齿轮机床上范成加工在高精度的齿轮机床上范成加工在高精度的齿轮机床上范成加工用范成法或仿型法加工用任意的方法加工齿面最终精加工精密磨齿。

大型齿轮用精密滚齿滚切后,再研磨或剃齿精密磨齿或剃齿不淬火的齿轮推荐用高精度的刀具切制。

淬火的齿轮需要精加工(磨齿、剃齿、研磨、衍齿)不磨齿。

必要时剃齿或研磨不需要精加工齿面粗糙度0.8 0.8~1.6 1.6 1.6~3.2 3.2 齿根粗糙度0.8~3.2 1.6~3.2 3.2 3.2 6.4使用范围精密的分度机构用齿轮。

用于高速、并对运转平稳性和噪声有比较高的要求的齿轮。

高速汽轮机用齿轮。

8级或9级齿轮的标准齿轮用于在高速下平稳地回转,并要求有最高的效率和低噪声的齿轮。

分度机构用齿轮。

特别重要的飞机齿轮用于高速、载荷小或反转的齿轮。

机床的进给齿轮,需要运动有配合的齿轮。

中速减速齿轮。

飞机齿轮。

人字轮。

飞机齿轮。

人字齿的中速齿轮对精度没有特别要求的一般机械用齿轮。

棚,床齿轮(分度机构除外)。

特别不重要的飞机、汽车、拖拉机齿轮。

起重机、农业机械、普通减速器用齿轮用于对精度要求不高,并且在低速下工作的齿轮圆周速度(米/直齿轮20以上到15 到10 到6 到2 斜齿轮40以上到30 到20 到12 到4秒)效率(%) 99(98.5)以上99(98.5)以上98(97.5)以上97(96.5)以上96(95)以上4、齿轮的公差及偏差值1)对于一个确定的渐开线齿轮,当按要求确定了精度后,则其运动精度、平稳精度要求的齿偏差、齿廓偏差和螺旋线偏差的允许值均按该精度等级选取。

齿轮公差和偏差可查阅GB/T10095.1-2008 圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值;GB/T10095.2-2008 圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值; 2)中心距极限偏差和轴线平行度见表7-6所示。

表7-6 中心距极限偏差和轴线平行度5、齿轮的误差1)齿轮径向跳动误差齿圈径向跳动定义为:在齿轮一转的范围内,测头在齿槽内或齿轮上,与齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

见图7-7所示2)齿轮齿向(螺旋线)误差齿向误差是指在分度圆柱面上,齿宽有效部分范围内,包容实际齿向线且距离为最小的两条设计齿向线之间的距离。

3)齿轮齿形(渐开线)误差图7-7 齿圈径向跳动在端截面上,齿形工作部分内(齿顶倒棱部分除外),包容实际齿形且距离为最小的两条设计齿形间的法向距离。

见图7-8所示图7-8 齿轮齿形误差 二、 选用计量器具根据零件尺寸精度要求,可选择以下量具进行测量:零件名称 序号 检测项目 量具类别量具名称规格 数量 备注齿轮1 ф6201.0-卡尺 游标卡尺 0-150 10把 2 ф20H8 指示表 内径百分表 18-35 10套3 22.2010.0- 量规 极限尺寸量规 5套 轮毂槽深45H9 键槽宽极限尺寸5套 5 ф3501.0- 卡尺 游标卡尺 0-150 10把 6 21.42 千分尺 公法线千分尺 0-25 10把 7 1.57 卡尺齿厚游标 卡尺1-1610把81.0212相关技术测量知识1、计量器具选用用齿厚卡尺测量齿轮的弦齿厚和弦齿顶。

齿厚游标卡尺(见图7-10)是用来测量齿轮(或蜗杆)的弦齿厚和弦齿顶(见图7-9)。

这种游标卡尺由两互相垂直的主尺组成,因此它就有两个游标。

A 的尺寸由垂直主尺上的游标调整;B 的尺寸由水平主尺上的游标调整。

刻线原理和读法与一般游标卡尺相同。

图7-9 齿厚游标卡尺测量齿轮与蜗杆测量蜗杆时,把齿厚游标卡尺读数调整到等于齿顶高(蜗杆齿顶高等于模数m s ),法向卡入齿廓,测得的读数是蜗杆中径(d 2) 的法向齿厚。

但图纸上一般注明的是轴向齿厚,必须进行换算。

法向齿厚Sn 的换算公式如下:τπcos 2sm Sn =7-10 齿厚卡尺的结构示意图1—量爪端面2—齿高尺3—主尺4—紧固螺钉5—齿高尺尺框6—齿高尺主标记7—微动装置8—齿高尺游标标记9—齿厚尺尺框10—齿厚尺游标标记11—齿厚尺主标记12—测量面2)齿厚卡尺的操作步骤(1)检:使用前,检查齿厚游标卡尺应完整无任何损伤,移动尺框时,活动要自如不应有过松或过紧,更不能有晃动现象。

(2)擦:使用前,用纱布将齿厚游标卡尺擦拭干净,合拢测量爪,检查测量爪是否有漏光、变形等情况。

检查尺身和尺框的刻线是否清晰,尺身有无弯曲变形、锈蚀等现象。

(3)校:校验零位、检查各部分作用是否正常。

(4)测:使用齿厚游标卡尺时,要轻拿轻放,不得碰撞或跌落地下。

使用时不要用来测量粗糙、脏污的零件,以免损坏量爪。

移动卡尺的尺框和微动装置时,不要忘记松开紧固螺钉,但也不要松得过量,以免螺钉脱落丢失。

测量时,垂直的量爪应贴紧齿顶,水平卡尺两测量面应贴紧齿廊切向,不得歪斜,否则会造成测量结果不准。

测量时,测量力要适当,不允许过分地施加压力,所用压力应使量爪刚好接触零件表面,否则会使游框摆动,造成测量结果不准。

测量温度要适宜,刚加工完的工件由于温度较高不能马上测量,须等工件冷却至室温后,否则测量误差太大。

量具在使用过程中,不要和工具、刀具如锉刀、榔头、车刀和钻头等堆放在一起,以免碰伤量具。

(5)读:应在足够的光线下读数,两眼的视线与卡尺的刻线表面垂直,以减小读数误差。

如果测量位置不方便读数,可把紧固螺钉拧紧,沿垂直于测量位置的方向轻轻将卡尺取下并读数。

为减小测量误差,适当增加测量次数,并取其平均值。

(6)养:测量结束要进行维护保养,要把卡尺平放到规定的位置,比如工具箱上或卡尺盒内,不允许把卡尺放到设备(床头、导轨、刀架)上。

不要把卡尺放在磁场附近,例如磨床的磁性工作台上,以免使卡尺感磁。

不要把卡尺放在高温热源附近。

要擦净并放到卡尺盒内。

长时间不用应在卡尺测量面上涂黄油或凡士林,放干燥、阴凉处储存,注意不要锈蚀或弄脏。