Z 型 摇臂钻床使用说明书

- 格式:pdf

- 大小:2.82 MB

- 文档页数:40

一、目的本规程用于指导摇臂钻床操作者正确使用摇臂钻床设备。

保证机床精度,延长设备使用寿命。

二、范围本文件适用于机加工、模具制造摇臂钻床操作人员。

三、职责所有接触使用该设备的相关人员可以参照本文件进行操作,操作人员负责摇臂钻床的日常保养工作。

四、摇臂钻床作业过程1、穿好劳保防护用品。

①将工作服袖口、下摆等扎紧。

②严禁穿宽松外衣、佩戴有碍操作的饰物、以及带手套等不规范且危及到安全的着装。

2、检查机床线路、开关是否正常归零位。

①使用机床前必须验证各线路及行程开关等的可靠性。

②检查电源接地的可靠性,检查相序的正确性,检查急停按钮的可靠性等。

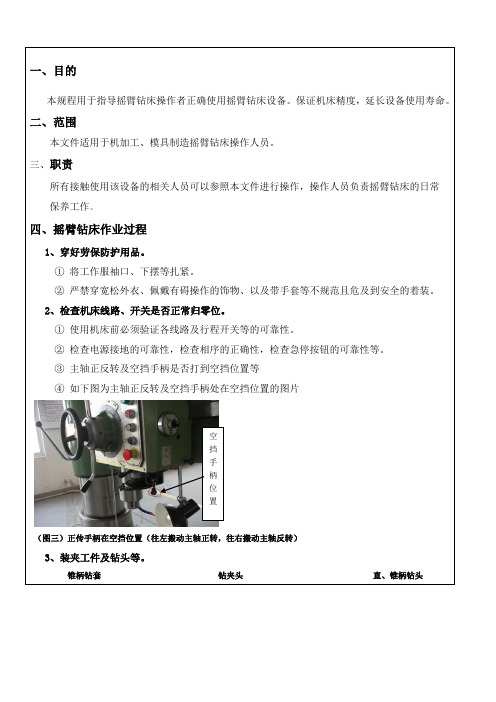

③主轴正反转及空挡手柄是否打到空挡位置等④如下图为主轴正反转及空挡手柄处在空挡位置的图片空挡手柄位置(图三)正传手柄在空挡位置(往左搬动主轴正转,往右搬动主轴反转)3、装夹工件及钻头等。

锥柄钻套钻夹头直、锥柄钻头主轴装夹刀具位置(图四)主轴装夹刀具部位①工件和切削刀具等必须装夹牢固可靠,使用机床前必须要验证机床各部位夹紧、松开的可靠性。

②钻头装夹:直柄钻头(一般钻削直径小于Φ14)装夹时利用到钻夹头如图,将钻夹头套如钻套中再套入主轴上检查是否套牢固,再将直柄钻头夹紧在钻夹头上。

锥柄钻头则根据锥柄大小接利用钻套中间衔接直接套在主轴上同样也要检查装夹是否牢固。

③更换钻头或夹具时,锥柄钻套等各配合部位必须保持清洁,经常拆卸的锥柄套严禁敲打使之变型。

4、根据加工要求选择合适的转速。

①根据加工材料及钻头直径的不同,应合理选择转速与进给量,否则易造成机床的损坏。

②转速的选择见机床主轴箱上的标牌。

下面(图三)是拍下来的供参考(图五)转速选择标示牌(图六)主轴转速调节手柄5、启动电源开启主轴马达,确认转速是否合适,不合适时应关闭主轴马达后换挡,并再次确认。

①关闭马达后严禁在主轴未停止转动情况下换挡调速,这样会容易使调速轮磨损打坏,损坏机床。

②用主轴转速调节手柄将转速换挡后,启动主轴马达,将正反转及空挡手柄在空挡位置下压3秒钟以上,确认转速是否调节到合适转速。

三份:

Z3080摇臂钻床安全操作规程

1、设备操作者应熟悉机床的性能、结构、传动原理,并严格按照使用说明书规定操作。

禁止戴手套操作设备,其它遵守穿戴用品规范。

2、工作前按设备点检卡进行检查各操纵机构是否灵活,可靠,电器装置及接地是否良好,并按润滑图表对设备进行润滑,同时检查油标、油位、油质情况是否正常,油路是否通畅,润滑是否良好。

3、设备开机后,先低速空运转3~5分钟,确认滑动部分有油,各部运转正常后方可工作。

4、工件装夹必须牢固可靠。

钻小件时,应用工具夹持,不准用手拿着钻。

机动进给钻通孔时,在接近钻透时应改为手动进给。

5、使用自动走刀时,要选好进给速度,调整好行程限位块。

手动进刀时,一般按照逐渐增压和逐渐减压原则进行,以免用必过猛造成事故。

6、钻头上绕有长铁屑时,要停车清除。

禁止用风吹、用手拉,要用刷子或铁钩清除。

7、不准在旋转的刀具下,翻转、卡压或测量工件。

手不准触摸旋转的刀具。

8、使用摇臂钻时,横臂回转范围内不准有障碍物。

禁止在主轴箱和立柱未锁紧状况下工作。

钻孔过程中,钻头未退出不准停机。

9、装卸工件、钻头,进行变速和调整进给量时,必须停机。

10、横臂上不准存放物件。

在操作台上工作时,禁止坐或踏在护栏上,同时除操作者外,禁止其他人上操作台。

11、工作结束时,将横臂降到最低位置,主轴箱靠近立柱,并且都要卡紧。

各手柄置于非工作位置,切断电源。

清扫铁屑、擦净油污;将工装清扫后,按定置管理摆(吊)放整齐。

必要时做好交接班记录。

目录1.绪论1.1 本课题的选题背景与意义 (1)1.2 可编程逻辑控制器简述 (1)2. Z3040摇臂钻床电气控制系统原理2.1 主电路与PLC控制电路原理图 (2)2.2 基于PLC的控制原理说明 (2)3. PLC控制Z3040摇臂钻床的硬件部分设计3.1 PLC的I/O口分配表 (4)4. PLC控制Z3040摇臂钻床的软件部分设计4.1 PLC控制梯形图 (6)4.2 PLC控制指令表 (7)5.结论5.1 课题成果 (9)5.2 不足之处 (9)参考文献 (10)1.绪论1.1本课题的选题背景与意义Z3040摇臂钻床是我国生产和使用较广泛的钻床,可以进行多种形式的加工,如钻孔,镗孔,铰孔以及攻螺纹等。

从控制上讲,它需要机、电、液压等相互配合使用,同时要进行时间控制。

它的调速是通过三相交流异步电动机和变速箱来实现的。

也有的是采用多速异步电动机拖动,这样可以简化变速机构。

摇臂钻床的主轴旋转运动和进给运动由一台交流异步电动机拖动,主轴的正反转运动是通过机械转换实现的,所以主电动机只有一个旋转方向。

摇臂钻床除了主轴的旋转和进给运动外,还有摇臂上升、下降及立柱的夹紧和放松。

摇臂的上升、下降由一台交流异步电动机拖动,主轴箱、立柱的夹紧和放松由另一台交流电动机拖动。

Z3040摇臂钻床是通过电动机拖动一台齿轮泵,供给夹紧装置所需要的压力油。

而摇臂的回转和主轴箱的左右移动通常采用手动。

此外,还有一台冷却泵电动机对加工的刀具进行冷却。

目前,我国的Z3040摇臂钻床的电气控制系统普遍采用的事传统的继电器——接触器控制方式。

因而所需要控制的电机较多,所以电路较复杂,在日常的生产作业当中,经常发生电气故障,从而影响生产。

另外一些复杂的控制如:时间、计数控制用继电器——接触器控制方式较难实现。

所以,有必要对传统电气控制系统进行改进设计。

PLC电气控制系统可以有效的弥补上述系统的这一缺陷。

1.2可编程逻辑控制器简述可编程逻辑控制器简称PLC,是从早期的继电器逻辑电气控制系统发展而来,它不断吸收微型计算机控制技术,使之功能不断增强。

中捷Z3040、Z3050(Ⅰ)(Ⅱ)型摇臂钻床操作说明骤如下:打开立柱方门处的总电源开关4-1,按下冷却泵启动按钮4-3(见图),打开照明灯开关1-16(见图);将工件夹紧在工作台上;根据工件具体高度通过按钮1-2,1-3(见图,以下至条相同)将摇臂调整到合适的位置;旋转旋扭1-6,选择主轴箱立柱夹紧方式(以下以联动夹紧为例)按下按钮1-18,将主轴箱立柱夹紧松开:通过摇动手轮1-10,将主轴箱沿摇臂导轨方向盘调整到合适的位置;通过拉动手轮1-10,水平旋转摇臂到合适的位置;按下按钮1-19,使主轴箱立柱同时夹紧。

机动进给钻孔;按下主电机启动按钮1-5;旋转主轴转速预定旋扭1-12,选择合适的转速。

旋转主轴进给预选旋扭1-12,选择合适的进给量;用定程切削限位手柄(祥见后面的主轴进给);压下机动进给手柄1-15,使之联接到机动进给状态;向外拉出手柄1-9,接通机动进给;主轴变速:将正反转手柄1-13压下至变速位置3秒钟左右,实现预选转速和进给量,然后抬起至水平位置,再往左方搬动手柄至主轴正转位置,机动进给钻削即可进行。

手动进给分两种情况:机动进给改为手动进给:在前述机动进给过程中,如要换为手动进给,只需向里推进手柄1-9,断开机动进给,然后用手控制手柄1-9即可。

纯手动进给:若操纵开始时,不压下机动进给手柄1-15,机动进给即不执行;逆时针旋转手轮1-9,实现手动进给钻削。

攻螺纹按下主电机启动按钮1-5;旋转主轴转速预选旋扭1-12和进给量旋扭1-11,选择主轴转速和进给量。

将主轴正反转,变速手柄1-13,压下至变速位置3秒左右,然后抬起至正转位置,即可攻螺纹,到深度后,将手柄1-13搬到反转位置,使刀具退出。

主轴的空档/变速说明:如图所示,将手柄1-13向上抬起,即可用手轻便转动主轴,如欲启动主轴,先将-13压下至变速位置直至主轴转动,再搬动至正转(反转)即可。

主轴正反转手柄说明:如图所示,当机床主电机启动后,将手柄转到正转或反转位置,主轴即可顺时针或逆时针方向转动。

摇臂钻床操作指导书(ISO9001-2015/ISO45001-2018)一、工作前1、检查操作手柄、开关、旋钮是否在正确位置,操作是否灵活,安全装置是否齐全、可靠。

2、检查油箱、油标中油量是否符合标准,擦净导轨面和圆立柱上的灰尘,并按润滑油图表规定做好润滑工作,然后接通电源。

3、停机8小时以上再使用设备时,应先低速运转3~5分钟,确认润滑系统畅通、各部件运转正常后方可开始工作。

二、工作中1、严禁超性能使用机床。

若发现保险结合子自动脱开停止运转时,必须立即停车并查明原因。

2、禁止在机床的轨道表面、油漆表面放置物品。

3、加工大工件时,摇臂须转离工作台,根据工件重量、形状选择安全可靠的吊具和吊装方法。

4、装夹刀具时,应将主轴锥孔、销套表面擦净。

装夹时,锥面接触应牢固。

卸下时应使用标准斜铁,用铜锤轻轻敲打,严禁用其他物件乱敲。

5、不准用刀刃磨钝的钻头进行钻削。

6、钻孔时,必须将主轴箱移到适当位置。

钻较大孔时,主轴箱应尽量靠近立柱,各部位夹紧后方可工作。

7、根据工件材质、钻削深度合理选用主轴转速和切削用量。

在钻削深孔时必须经常抬起钻头清除切削。

8、钻通孔时,工件底面必须加垫,避免钻伤工作台面。

采用机动进给,当孔接近钻通时,改用手动慢进给,以避免损坏工件及钻头。

9、钻头在钻孔过程中,不得停机。

反转时,必须在主轴停止转动后再启动,并将手柄正确置于固定槽中。

10、工件钻孔后需刮削平面时,应选用与孔径接近的刀杆转动配合。

11、工件攻螺纹时使用操纵可逆结合子,使主轴反转,但必须注意将手柄置于固定槽中。

12、在进行主轴变速和变换进给量时,均必须停机进行。

13、移动摇臂和主轴箱时,必须将夹紧装置松开。

14、严禁用手扶持工件钻孔。

机床运行中,操作者不准离开岗位或委托他人看管。

15、机床运行中出现异常现象,应立即停机,查明原因,及时处理。

三、工作后1、必须将各操纵手柄置于“停机”位置,主轴箱移至立柱附近,主轴恢复原位,摇臂降到下部,松开夹紧部位,切断电源。

Z3050型摇臂钻床操作说明实训目的以及要求:目的是使同学熟练掌握Z3050机床的操作以及检修方法。

要求同学在规定时间内可以独立、快速完成检修任务。

一、工作原理:首先把两个电机切换开关扳至“1”的位置,合上Z3050单元的组合开关QS1, 电源指示灯HL亮,则Z3050单元正常供电,即可通过Z3050单元的控制按钮站,工作前先将SQ3压上。

1、主轴电动机的控制:按启动按钮SB2,主轴电动机M1启动,M1工作指示灯HL3亮,停车时,按SB1,M1电机停止,工作指示灯HL3灭。

2、摇臂升降控制:按下摇臂上升(或下降)按钮SB3(或SB4),断电延时时间继电器KT得电动作,M3液压泵电动机得电运转,电磁铁YA吸合,使摇臂松开。

将行程开关SQ2压合(即此时压上SQ2),升降电动机M2正转(或反转),带动摇臂上升(或下降),当摇臂上升到所需的位置时,松开SB3(或SB4),M2电机停止运转,摇臂停止升降,同时扳动SQ3,使SQ3不受压,KT的延时时间到达后,M3电机反向运转,使摇臂夹紧,同时电磁铁YA断电释放;然后再将SQ3压上,液压泵电动机M3停止运转。

利用位置开关SQ1、SQ5来限制摇臂的升降行程,当摇臂上升到极限位置时,使SQ1压上,则摇臂电动机停止正转,摇臂停止上升;当摇臂下降到极限位置时,使SQ5压上,则摇臂电动机停止反转,摇臂停止下降。

3、立柱和主轴箱的松开和夹紧控制:立柱和主轴箱的松开或夹紧控制是同时进行的。

按下松开按钮SB5(或夹紧按钮SB6),液压泵电动机M3正转(或反转)使立柱或主轴箱松开(或夹紧)。

4、冷却泵电动机M4的控制:合上组合开关QS2,冷却泵电动机M4得电启动运行,使QS2断开,M4失电停止运行。

二、Z3050 型摇臂钻床电路故障操作说明1号故障点串联在冷却泵电机的一根相线上,断开开关1,则M4缺相,M4无法正常运行。

2号故障点串联在主轴电机M1的一根相线上,断开开关2,则M1缺相,M1无法正常运行。

目录一、执行标准及适用范围 (3)二、主要规格和参数 (3)三、机床的吊运和试车 (4)四、传动系统 (5)五、滚动轴承位置图和明细表 (8)六、机床润滑 (10)七、电气系统 (11)八、机床的操作和调整 (13)一.执行标准及适用范围1、本机床主要执行下列标准:JB/T6336-2006 万向摇臂钻床技术条件JB/T9899-1999 移动万向摇臂钻床精度检验GB5226.1-2002 工业机械电器设备通用技术条件GB/T9061-2006 金属切削机床通用技术条件GB15760-2004 金属切削机床安全防护通用技术条件2、适用范围Z372532×8A型移动式万向摇臂钻床是一种通用的万能性机床,可以在任何角度进行钻孔、扩孔、锪孔、铰孔等工作。

特别适宜于单件生产及机修车间加工大、中型零件。

由于摇臂升降采用机动,按钮集中于面板上,故操作极为方便。

机床主轴除可回转和沿摇臂导轨作水平移动,沿立柱作垂直升降外,还可绕立柱水平线在三个方向上作360°回转。

故而一次装夹下可在不同位置上加工各种角度的孔,重型零件可直接放在地面上,或机床置于零件上进行加工。

二.主要规格和参数1、最大钻孔直径(在抗拉强度50-60kgmm2的钢材上)Z3725×8A………………………………………………25mmZ3732×8A………………………………………………32mm 2、主轴中心线至立柱母线距离:最大……………………………………………………830mm最小……………………………………………………360mm 3、主轴下端面至底座工作面最大距离:Z3725×8A……………………………………………835mmZ3732×8A……………………………………………800mm 4、主轴孔锥度Z3725×8A…………………………………………莫氏3号Z3732×8A…………………………………………莫氏4号5、主轴最大行程…………………………………………………………130mm6、主轴箱回转角度…………………………………………………………360°7、主轴绕立柱回转角度……………………………………………………360°8、主轴绕垂直于立柱的水平线回转角度…………………………………360°9、主轴转速(4级)…………………………………118、205、392、734r/min10、主轴行程刻度盘每格读数………………………………………………1mm11、摇臂机动升降速度…………………………………………………1.08m/min12、工作台面积………………………………………………………600×520mm13、主轴允许的最大扭距………………………………………………150N·m14、主轴允许的最大进给抗力…………………………………………5000N15、主电动机功率转速…………………………………………2.2kw,1430r/min16、升降电动机功率转速………………………………………550w,1400r/min17、机床净重………………………………………………………………900kg18、机床外形尺寸(长×宽×高)………………………1800×690×2140mm三.机床的吊运和试车1、吊运机床包装于坚固的木箱内发给用户。

Z3050型_摇臂钻床使用说明书关键信息项:1、设备名称:Z3050 型摇臂钻床2、适用范围3、操作规范4、安全注意事项5、维护与保养6、故障排除11 设备概述Z3050 型摇臂钻床是一种用途广泛的孔加工设备,适用于在中、大型零件上进行钻孔、扩孔、铰孔、锪平面及攻螺纹等工作。

111 主要技术参数最大钻孔直径:50mm主轴行程:315mm主轴转速范围:25 2000r/min摇臂升降距离:580mm电机功率:4kW12 设备结构底座内立柱外立柱摇臂主轴箱工作台13 适用范围本钻床适用于机械加工车间、模具制造车间、维修车间等场所,可加工各类金属材料及部分非金属材料。

21 操作前准备检查设备各部位是否正常,如润滑、紧固、电气连接等。

安装合适的刀具和夹具,并确保其牢固可靠。

调整好工作台上的工件位置,使其与钻头对准。

211 开机步骤接通电源,打开总电源开关。

按下主轴启动按钮,观察主轴运转是否正常。

进行空运转,检查各运动部件是否灵活、平稳。

212 操作流程调整摇臂和主轴箱的位置,使钻头对准加工位置。

选择合适的主轴转速和进给速度。

进行钻孔、扩孔等加工操作。

213 关机步骤停止主轴运转。

关闭总电源开关。

31 安全注意事项操作人员必须经过培训,熟悉设备的操作方法和安全规程。

穿戴好劳动防护用品,如工作服、手套、护目镜等。

加工过程中严禁触摸旋转部件。

禁止在设备运行时进行维修和调整。

311 电气安全保持电气设备干燥、清洁,防止短路和触电事故。

定期检查电气线路和元件,如有损坏及时更换。

312 机械安全确保设备的防护装置完好无损,不得随意拆除。

加工时要注意刀具的磨损情况,及时更换。

41 日常维护每天工作结束后,清理设备表面的灰尘和油污。

检查润滑系统,保证各部位润滑良好。

411 定期维护定期检查设备的精度,如有偏差及时调整。

更换磨损的零部件,如皮带、轴承等。

412 润滑保养按照规定的润滑周期和油脂牌号进行润滑。

定期清理润滑系统中的杂质。

1、目的本规程用于指导摇臂钻床操作者正确使用摇臂钻床设备。

保证机床精度,延长设备使用寿命。

2、范围本文件适用于机加工、模具制造摇臂钻床操作人员。

3、职责所有接触使用该设备的相关人员可以参照本文件进行操作,操作人员负责摇臂钻床的日常保养工作。

4、摇臂钻床作业过程4.1穿好劳保防护用品。

4.1.1将工作服袖口、下摆等扎紧。

4.1.2严禁穿宽松外衣、佩戴有碍操作的饰物、以及带手套等不规范且危及到安全的着装。

4.2检查机床线路、开关是否正常归零位。

4.2.1使用机床前必须验证各线路及行程开关等的可靠性。

4.2.2检查电源接地的可靠性,检查相序的正确性,检查急停按钮的可靠性等。

4.2.3主轴正反转及空挡手柄是否打到空挡位置等 4.2.4如下图为主轴正反转及空挡手柄处在空挡位置的图片(图三)正传手柄在空挡位置(往左搬动主轴正转,往右搬动主轴反转)4.3装夹工件及钻头等。

空挡手柄位置锥柄钻套钻夹头直、锥柄钻头(图四)主轴装夹刀具部位4.3.1工件和切削刀具等必须装夹牢固可靠,使用机床前必须要验证机床各部位夹紧、松开的可靠性。

4.3.2钻头装夹:直柄钻头(一般钻削直径小于Φ14)装夹时利用到钻夹头如图,将钻夹头套如钻套中再套入主轴上检查是否套牢固,再将直柄钻头夹紧在钻夹头上。

锥柄钻头则根据锥柄大小接利用钻套中间衔接直接套在主轴上同样也要检查装夹是否牢固。

4.3.3更换钻头或夹具时,锥柄钻套等各配合部位必须保持清洁,经常拆卸的锥柄套严禁敲打使之变型。

4.4根据加工要求选择合适的转速。

4.4.1根据加工材料及钻头直径的不同,应合理选择转速与进给量,否则易造成机床的损坏。

4.4.2转速的选择见机床主轴箱上的标牌。

下面(图三)是拍下来的供参考(图五)转速选择标示牌4.5启动电源开启主轴马达,确认转速是否合适,不合适时应关闭主轴马达后换挡,并再次确认。

(图六)主轴转速调节手柄4.5.1关闭马达后严禁在主轴未停止转动情况下换挡调速,这样会容易使调速齿轮磨损打坏,损坏机床。

Z3040(50)×16A型摇臂钻床使用说明书第一节用途、环境及机床要求1. 主要用途及适用范围:Z3040(50)×16A型摇臂钻床广泛适用于机械加工各部门,对各类零件进行钻孔、扩孔、铰孔、锪平面等加工。

2. 环境要求:适合本机床工作的条件:温度5℃~40℃;相对湿度30%~85%;当最高温度为40℃时,相对湿度小于50%;大气压强86-106kpa;粉尘浓度不得大于10㎎/m3;不得含酸、碱、腐蚀和有毒气体、液体;不得有导电尘埃;厂房内不得有雨雪侵袭;地面平整、清洁;过道通畅,无阻碍物存在;室内光线充足(或照明条件良好)。

机床安装要远离振源、热源和热流。

3. 电源要求:机床输入的动力电源为三相四线3~380V,50Hz交流电源。

根据特殊订货,也可使用其它电源和频率的三相交流电源。

机床所需电源的稳态电压值为0.9~1.1倍额定电压,频率为0.99~1.01倍额定频率。

当工厂电源不符合上述要求时,用户必须增加稳压装置以达到要求,否则,将会造成机床动作的不可靠和造成意外的危险。

机床必须有良好的保护接地装置,在连接机床动力线之前,必须将保护接地线连接在机床引入线配电板PE接地铜排上。

第二节技术参数1. 基本参数:第三节机床的搬运与安装1. 搬运:机床吊运图搬运时不得使包装箱倾斜或倒置。

拆箱后在吊运时,用四根Φ50×250的铁棒分别穿入底座的四个吊装孔内,挂上吊绳,并将工作台延纵向调整至使机床重心适当的位置处紧固后才可吊运。

注意:吊运时,在绳索与机床表面接触处应垫软性物品,以避免擦伤机床。

2. 机床安装及精度调整(1)机床安装时所需的占地面积:(2)机床安装:为方便运输,本机床在装箱时卸下了升降电机组件放于附件箱内。

在机床安装前请将升降电机组件装在升降传动箱上,并接通升降电机电路,再将图主轴箱夹紧机构图中A处夹紧接头和顶丝去掉,接通油管。

接上保护地线和电源,验证电源相序是否正确。

Z3032x10型摇臂钻床使用说明书目录一用途 (7)二主要技术规格 (7)三机床的搬运安装 (8)1 搬运 (8)2 安装 (8)四机床的操纵 (12)1 主轴的起动 (12)2 主轴转速及进给量的变换 (12)3 主轴的进给 (12)4 主轴箱和立柱的夹紧、松开 (12)5 摇臂夹紧、松开及升降 (12)6 摇臂回转时应注意的问题 (13)五润滑 (15)1 自动润滑 (15)2 人工润滑 (15)3 油箱的注油及排油 (15)六冷却 (17)七传动系统 (17)八电气 (22)1 概述 (22)2 电路说明 (22)3 照明的开闭 (23)4 机床的保护 (23)5 机床电源相序检查 (24)6 电气设备的维护 (24)九主要结构 (29)1 主轴变速传动机构 (29)2 主轴进给变速传动机构 (30)3 主轴进给机构 (30)4 操纵机构 (31)5 主轴箱夹紧 (31)6 主轴及平衡 (31)7 立柱夹紧 (32)8摇臂升降 (32)9摇臂夹紧 (32)十调整及维护 (32)1 机床的调整 (32)2 机床的维护 (34)十一附件及易损件 (35)1 附件 (35)2易损件 (35)特别警示!1、主轴机动进给时,不允许在主轴行程的上下两个极限位置撞停。

当机动进给接近极限位置时,必须立即手动脱开机动进给,以防止损坏机床。

2、在主轴有效行程范围内(不含两个极限位置),主轴机动进给允许使用机械定程装置机动撞停。

重点安全须知1、如用户未特殊订购切屑防护挡板安装在机床上,建议用户自行加装防护挡板。

2、机床在吊运及在地基上固定之前,切勿松开立柱的夹紧,否则会造成机床倾倒。

3、机床安装后,请将导轨、外立柱等表面的防锈油擦洗干净,并涂30号机油,否则易研伤导轨等表面。

4、接通电源时,请检查电源相序是否正确,否则机床不能正常动作。

5、请按机床上润滑标牌的规定,对机床各部位注油润滑,否则会研伤导轨或机件。

6、机床使用过程中摇臂沿着一个方向连续转动不得超过3600,否则会将内立柱的电气线路拧断造成短路,危及人身安全。

7、主轴自动进给时,主轴微动进给手轮会转动,请操作者注意应远离手轮,否则有碰伤的危险。

8、钻削前切记将摇臂、立柱及主轴箱夹紧,否则易造成意外事故。

9、钻削过程中绝对不可用手清除铁屑和触摸钻头,观察钻削情况时头部与钻头务必保持一定距离,否则会危及人身安全。

10、使用该机床的操作者一律不准戴手套,女同志一律戴安全帽(将长发包住),否则易发生人身事故。

11、在钻削过程中发生机床及人身意外情况,应立即按下机床面板上的总停止按钮,以免发生事故。

12、操作者注意,根据被加工材质及钻头直径不同,应遵照机床面板上表格中内容合理选择转速与进给量,否则易造成机床损坏。

13、本机床在攻螺纹操作时,是由主电机换向实现主轴的正反转切换,为避免电机频繁换向而引起过热损坏,必须要控制操作的频率,要求攻螺纹操作时每分钟不能超过8次。

一但发现电机过热,应立即停车冷却。

安全须知(一)、工作人员的安全措施本机床的工作人员必须熟悉操作技术,掌握本说明书的安全须知、了解机床各部机构,方可允许参与本机床工作。

(二)、机床运输和安装中的安全须知:1、机床运输及在使用地点安装时,要使用可靠的吊环螺栓及专用的吊装设备,并请用户详细阅读本说明书有关机床的搬运与安装的内容。

2、机床安装在地基上之前,不许松开立柱的夹紧,以免机床倾倒。

立柱必须处于夹紧状态,方可吊运;在未安装地脚螺栓前,不准松开立柱。

(三)、机床运转前准备工作的安全须知:1、检查设备现状和完好状态,检查切削用的刀具和备用刀具,并检查刀具在机床主轴上固定的可靠性,检查行程开关等动作的可靠性。

2、当机床出现故障时,要切断电源,终止机床工作。

3、在机床附近不应有强烈的震源和尘源。

(四)、机床运转时的安全须知:1、不允许外人在工作地点和工作区域内停留,过往行人不得进入限区内行走。

2、机床运转时禁止下列行为:禁止机床的超负荷工作(超出切削条件);机床开动时,禁止在机床上检查零件,排除故障,用手工更换刀具以及排出切屑等;禁止用汽油、煤油和其它易燃物质做为清洗机床的清洗剂;禁止用产生压缩空气的装置清理机床。

3、操作者在松开立柱准备摇动摇臂时,注意观察周围危险区内的人或物。

4、主轴箱与限位块间存在挤压点,摇臂与内柱端面也存在挤压点,操作者在操作时一定注意安全。

(五)、有关电器方面的安全须知本机床采用三相380V交流电源,非专业人员禁止触及电力控制装置,以免危险。

由于机床旋转部件较多,因此提醒操作维修人员必须对安全问题引起高度重视,未经过学习本须知,严禁上岗。

1、检查电源接地线是否可靠,线径是否符合要求。

2、检查机床相序是否正确。

3、检查行程限位开关是否可靠。

4、检查各操作按钮是否正确,急停按钮是否可靠。

5、机床出现故障或处于危急状态时,应首先按下急停按钮(急停按钮在主轴箱右下部),然后关断总电源开关(总电源开关在立柱下方),故障不解除,危险不处理,不准重新送电。

6、电气维修人员必须按电工操作规程穿电工绝缘鞋进行工作,机床电气维修间必须由专人看管电源或在电源处挂牌警示,维修电气一般要断电进行,如若必须送电检查严禁接触带电体。

以上安全须知,请机床的操作、维修人员严格执行!另外需提醒各用户:如果机床在运输过程中出现特殊情况,造成机床在使用前出现主轴箱,立柱不能夹紧的情况下,请用户详细阅读说明书中第十项调整及维护的内容进行夹紧力的调整。

一用途Z3025×10A、Z3032×10摇臂钻床是具有广泛用途的万能性机床,适用于机械制造部门加工中小型零件,可以进行钻孔、扩孔、铰孔、锪平面及攻螺纹等工作。

在有工艺装备的条件下,还可以进行镗孔。

在攻螺纹操作时限制每分钟不能超过8次。

二主要技术规格产品型号Z3025×10A Z3032×10mm 最大钻孔直经25mm 32最大1000 mm主轴中心线至立柱母线距离最小200 mm最大1066 mm 1064 mm 主轴端面至底座工作面的距离最小266 mm 264 mm主轴箱水平移动距离800 mm摇臂升降距离550 mm摇臂升降速度 1.13m/min摇臂回转角度360°主轴圆锥孔莫氏3号莫氏4号主轴转速范围80~2000r/min 71~1800r/min 主轴转速级数8级进给量范围0.13~0.54mm/r进给量级数4级主轴行程250 mm刻度盘每转钻孔深度102 mmkN 主轴允许最大进给抗力8kN 10 主轴允许最大扭矩200Nm 250Nm 主电机功率 1.5 kW 2.2kW摇臂升降电机功率0.75kW机床冷却泵电机功率0.09kW机床重量(约)1400kg机床轮廓尺寸(长×宽×高) 1730×746×2334 mm1730×746×2354 mm四机床的操纵机床的操纵见图4-3 操纵手柄、手轮、按钮用途一览表,在开动机床之前,首先将总电源接通,即可操纵机床各部。

1 主轴的起动使主轴起动需按下按钮1<SB2>,随即按钮中的指示灯点亮,此时,按图4-1将手柄15转至正转或反转位置,主轴即顺或逆时针方向转动。

2 主轴转速及进给量的变换拨动手柄9,使其上所示的转速对准箭头即可得到所需转速。

旋转手柄7,使其上箭头对准所需进给量即可实现进给量的变换。

3 主轴的进给机动进给:将手柄14向下压至极限位置,再将手柄10向外拉出,机动进给已被接通。

若主轴正转为向下进给;若主轴反转,主轴向上进给;若需切断机动进给,将手柄14抬起即可。

手动进给:将手柄10向里推进,顺或逆时针方向转动手柄10即可带动主轴向上或向下进给。

微量进给:将手柄14向上抬至水平位置,再将手柄10向外拉出,转动手轮17即可实现微量进给。

定程切削:转动图4-2中的旋钮8至A向(1)所示位置,此时刻度盘脱开啮合,可转动刻度盘使所需切削深度值与箱体上的副尺“0”线对齐,再转动旋钮8至图4-2中的A向(2)所示位置,此时刻度盘啮合,接通机动进给;当切削深度达到所需值时,手柄14会自动抬起,断开机动进给,完成定程切削。

攻螺纹:操作与手动进给相同。

注意:此操作应限制每分钟不能超过8次,以防主电机过热损坏。

4 主轴箱和立柱的夹紧、松开立柱的夹紧与松开是由手柄4操作进行。

当手柄抬至最上时,立柱松开;在最下位置时立柱夹紧。

主轴箱的夹紧与松开是由手柄6操作进行。

当手柄抬至最上时,主轴箱松开;在最下位置时主轴箱夹紧。

5 摇臂夹紧、松开及升降摇臂的夹紧与松开是由手柄5操作进行。

当手柄扳至右面时,摇臂夹紧,当扳至上方时摇臂松开。

注意:由于电气联锁控制,只有在摇臂松开后,摇臂升降运动才允许进行。

按下按钮12时摇臂上升;按下按钮13时摇臂下降。

摇臂上升或下降至所需位置时,松开按钮,升降运动即停止。

齿轮、蜗轮蜗杆副、丝杆传动副等传动件见表一。

表一 、齿轮、蜗轮、蜗杆、丝杆、螺母一览表编号件号齿数或头数模 数 螺旋角 旋向精度等级材 料 热处理1 192 21315 277GJ 3 46 7GK4 21318A 36 7GJ5 21320 716 21321 64 7GK7 21322 23 7GJ 8 21323 43 9 21324 54 2 -- 45 G48 10 21306 30(32) 2.5 10°右 7GK 40Cr G52 11 7312 21327A 322 7GK G4813 21303 42 1.5 7GJ 45 G54 14 21304 51(49) 2.5 10°左 7GK 40Cr G52 15 68 G5416 22315 31 7GJ 17 22308 62 18 22309 33 19 22312 1920 3221 223074622 3923 22305A 24 24 22311 26 25 22313 41 45 G54 26 23317A 38 8GJ 20Cr S1.3C59 27 23304 38 -- 9FJ 40Cr 28 23303 1 1.52°8’51”左 8d29 23314 2730 23317 18245 31 23313 13 2.5 -- 8GJ 40Cr G48 32 23017 100 1.5 2°8’51”左 8d HT300 -- 33 23322 9GJ 20Cr S0.5C5934 23325 118 18GK 40Cr G5235 28311 45ZZnAlCu10-5 36 27314 1 Tr32×6-7H/7h -- T235 37 27305 5438 27318 1839 27304A 1745G48 40 47314 42 2 --8GJ40Cr S0.5C59括号内的内容适用于Z3025×10A表二、滚动轴承一览表序号型号规格精度件数1 204 20×47×14 G 32 50204 20×47×14 G 13 50207 35×72×17 G 14 205 25×52×15 G 15 50210 50×90×20 G 16 208 40×80×18 G 17 202 15×35×11 G 18 303 17×47×14 G 19 50202 15×35×11 G 110 104 20×42×12 G 111 106 30×55×13 D 312 107 35×62×14 G 113 306 30×72×19 G 114 7000106 30×55×9 G 115 8205 25×47×15 G 116 8106 30×47×11 D 217 204 20×47×14 G 218 105 25×47×12 G 319 208 40×80×18 G 120 7000105 25×47×8 G 121 8106 30×47×11 G 122 113 65×100×18 G 123 8113 65×90×18 G 124 104 20×42×12 G 2八电气1 概述本机床使用380V,50Hz三相交流电源,根据特殊定货,亦可使用220V,50Hz;380V,60Hz;420V,50Hz;220V/440V,60Hz等三相交流电源。