单分型面注射模

- 格式:ppt

- 大小:16.60 MB

- 文档页数:168

单分型面注射模的一般工作过程为:模具闭合—模具锁紧—注射—保压—补缩—预塑—冷却—开模—推出塑件。

下面以图3-1为例来讲解单分型面注射模的工作过程。

在导柱2和导套1的导向定位下,动模和定模闭合。

型腔零件由定模镶件7、动模镶件5、型芯19和22组成,并由注射机合模系统提供的锁模力锁紧;然后注射机的注射装置前移,注射机的喷嘴贴紧浇口套后开始注射,塑料熔体经浇注系统进入型腔;熔体充满型腔后,进行保压、补缩,同时注射装置进行预塑,为下一个工作循环作好物料的准备;经冷却定型后开模,开模时,注射机合模系统带动动模后退,模具从动模和定模分型面分开,塑件随动模一起后退,同时,在拉料杆4前端的倒锥形冷料穴的作用下,使浇注系统的主流道凝料从浇口套6中脱出。

当动模移动一定距离后,注射机的顶杆与推板15接触,推出机构开始动作,使推管20、21将塑件从型芯19、22和动模镶件5中推出,拉料杆4将浇注系统凝料从冷料穴中推出,塑件与浇注系统凝料一起从模具中落下,至此完成一次注射过程。

合模时,推出机构靠复位杆23复位,并准备下一次注射。

在此必须说明,有些注射机上配备有液压顶出缸,在开模动作完成后,液压顶出缸开始工作,推动推出机构完成推出动作。

图3-1 衬套注射模

1—导套 2—导柱 3—推板导柱 4—拉料杆5—动模镶件6—浇口套7—定模镶件8—定位圈9—定模座板 10—定

模固定板 11—动模固定板 12—支承板 13—垫块

14—推管固定板 15—推板 16—型芯固定板 17—动模座板 18—水嘴 19—型芯1 20—推管1 21—推管

2 22—型芯2 23—复位杆 24—螺塞 25—推板导柱。

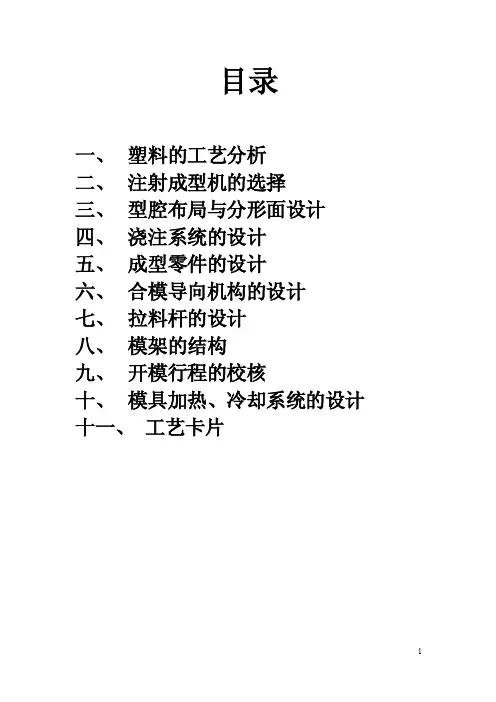

目录一、塑料的工艺分析二、注射成型机的选择三、型腔布局与分形面设计四、浇注系统的设计五、成型零件的设计六、合模导向机构的设计七、拉料杆的设计八、模架的结构九、开模行程的校核十、模具加热、冷却系统的设计十一、工艺卡片端盖:材料为ABS,塑件重量为5g,大批量生产,塑件要求:外侧表面光滑,不允许有交口痕迹,试设计该塑件的成型模具塑件零件图。

设计任务:装配图一张零件图两张设计说明书㈠塑料的工艺分析1、注塑模工艺ABS 丙烯腈-丁二烯-苯乙烯共聚物化学和物理特性ABS是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。

每种单体都具有不同特性:丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。

ABS是非结晶性材料。

ABS材料具有超强的易加工性,外观特性,低蠕变性和优异的尺寸稳定性以及很高的抗冲击强度。

注塑模工艺条件:干燥处理:ABS材料具有吸湿性,要求在加工之前进行干燥处理。

建议干燥条件为80~90C下最少干燥2小时。

材料温度应保证小于0.1%。

熔化温度:210~280C;建议温度:245C。

模具温度:25…70C。

(模具温度将影响塑件光洁度,温度较低则导致光洁度较低)。

注射压力:500~1000bar。

注射速度:中高速度。

2、塑件成型工艺参数的确定3、塑件的尺寸与公差塑料的尺寸精度往往不高,应保证在使用要求的前提下尽可能的选用低精度的等级。

我国已颁布了工程塑料尺寸公差的国家标准,塑件尺寸公差代号为MT,等级分为7级,每一级又可分为A、B两部分,其中A部分不受模具的影响尺寸的公差,B部分为受模具活动影响尺寸的公差。

塑料公差等级的选用与塑料品种及装配情况有关,该塑料选用未注公差尺寸MT5,对孔类尺寸可取数值冠以+号,对轴类尺寸可取表中数值冠以—号对中心距尺寸可取表中数值冠以+—号一般模具表面粗糙值要比塑件的要求低1~2级,塑料制作的表面粗糙度值一般为Ra0.8~0.2之间。

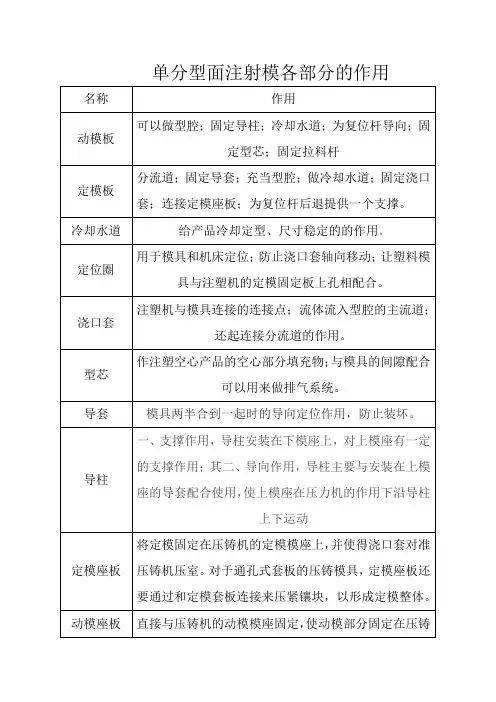

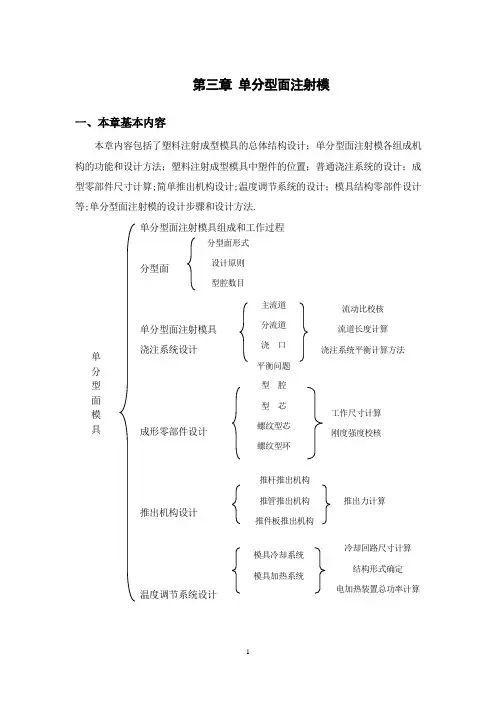

分型面形式 设计原则 型腔数目第三章 单分型面注射模一、本章基本内容本章内容包括了塑料注射成型模具的总体结构设计;单分型面注射模各组成机构的功能和设计方法;塑料注射成型模具中塑件的位置;普通浇注系统的设计;成型零部件尺寸计算;简单推出机构设计;温度调节系统的设计;模具结构零部件设计等;单分型面注射模的设计步骤和设计方法.单分型面注射模具组成和工作过程分型面单分型面注射模具浇注系统设计成形零部件设计推出机构设计温度调节系统设计主流道 分流道 浇 口 平衡问题 型 腔 型 芯 螺纹型芯 螺纹型环工作尺寸计算 刚度强度校核 推杆推出机构 推管推出机构 推件板推出机构推出力计算流动比校核 流道长度计算 浇注系统平衡计算方法单 分 型 面 模 具模具冷却系统 模具加热系统冷却回路尺寸计算 结构形式确定 电加热装置总功率计算二、学习目的与要求通过本章的学习,应掌握单分型面注射模的总体结构和浇注系统、推出机构的一般设计过程和方法.三、本章重点、难点:单分型面注射模的总体结构和浇注系统、推出机构的一般设计过程和方法,,温度调节系统的设计.1、单分型面注射模的组成按机构组成,单分型面注射模由模腔、成型零部件、浇注系统、导向机构、顶出装置、温度调节系统和结构零部件组成。

(1)模腔模具中用于成型塑料制件的空腔部分,由于模腔是直接成型塑料制件的部分,因此模腔的形状应朽塑件的形状一致,模腔一般由型腔、型芯组成。

(2) 成型零部件构成塑料模具模腔的零件统称为成型零部件,通常包括型芯(成型塑件内部形状)、型腔(成型塑件外部形状)。

(3)浇注系统将塑料由注射机喷嘴引向型腔的流道称为浇注系统,浇注系统分主流道、分流道、浇口、冷料穴四个部分,是由浇口套、拉料杆和定模板上的流道组成。

(4) 导向机构为确保动模与定模合模时准确对中而设导向零件。

通常有导向柱、导向孔或在动模定模上分别设置互相吻合的内外锥面组成。

(5) 推出装置在开模过程中,将塑件从模具中推出的装置.有的注射模具的推出装置为避免在顶出过程中推出板歪斜,还设有导向零件,使推板保持水平运动。

注射模的分类方法很多。

例如可按安装方式、型胶数目和结构特征等进行分类,佃是从模只设计的角度上看,按注射模具的总体结构特征分类最为方便。

一般可将注射模具分为以下几类。

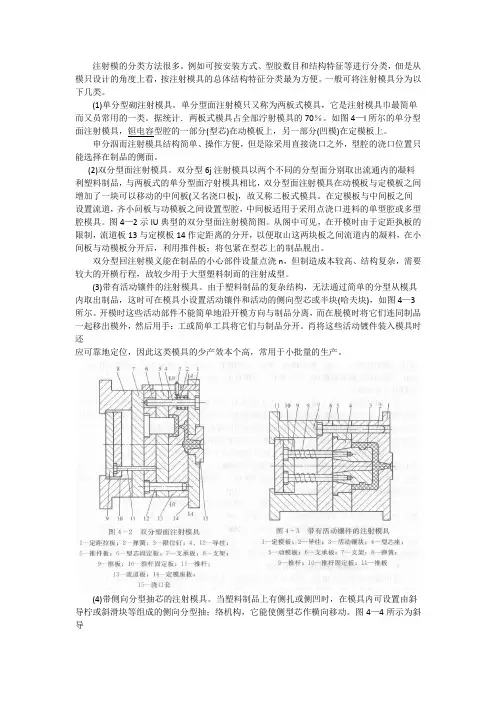

(1)单分型砌注射模具。

单分型面注射模只又称为两板式模具,它是注射模具巾最简单而又员常用的一类。

据统计.两板式模具占全部泞射模具的70%。

如图4—l所尔的单分型面注射模具,钽电容型腔的一部分(型芯)在动模板上,另一部分(凹模)在定模板上。

申分泅而注射模具结构简单、操作方便,但是除采用直接浇口之外,型腔的浇口位置只能选择在制品的侧面。

(2)双分型面注射模具。

双分型6j注射模具以两个不同的分型面分别取出流通内的凝料利塑料制品,与两板式的单分型面泞射模具相比,双分型面注射模具在动模板与定模板之间增加了一块可以移动的中间板(又名浇口板),故又称二板式模具。

在定模板与中间板之间设置流道,齐小问板与功模板之间设置型腔,中间板适用于采用点浇口进料的单型腔或多型腔模具。

图4—2示lU典型的双分型面注射模简图。

从阁中可见,在开模时由于定距执板的限制,流道板13与定模板14作定距离的分开,以便取山这两块板之间流道内的凝料,在小间板与动模板分开后,利用推件板;将包紧在型芯上的制品脱出。

双分型回注射模义能在制品的小心部件设量点浇n,但制造成本较高、结构复杂,需要较大的开横行程,故较少用于大型塑料制而的注射成型。

(3)带有活动镶件的注射模具。

由于塑料制品的复杂结构,无法通过简单的分型从模具内取出制品,这时可在模具小设置活动镶件和活动的侧向型芯或半块(哈夫块),如图4—3 所尔。

开模时这些活动部件不能简单地沿开模方向与制品分离,而在脱模时将它们连同制品一起移出模外,然后用手:工或简单工具将它们与制品分开。

肖将这些活动镀件装入模具时还应可靠地定位,因此这类模具的少产效本个高,常用于小批量的生产。

(4)带侧向分型抽芯的注射模具。

当塑料制品上有侧扎或侧凹时,在模具内可设置由斜导柠或斜滑块等组成的侧向分型抽;络机构,它能使侧型芯作横向移动。

![单分型面注射模[深度分析]](https://uimg.taocdn.com/33b6230dc77da26924c5b021.webp)

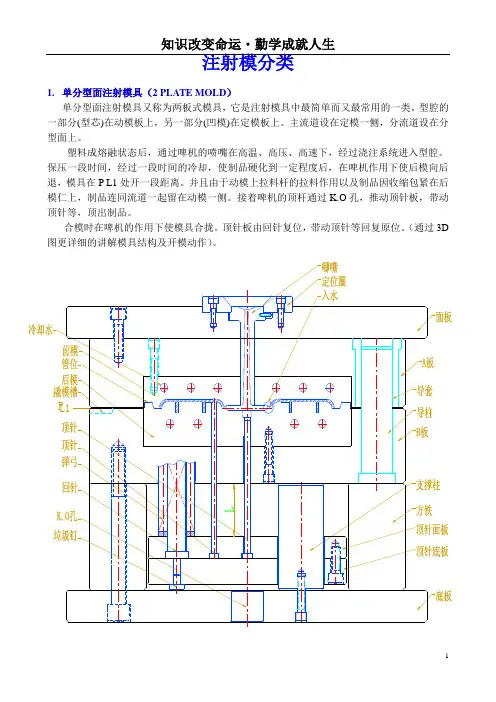

注射模分类1.单分型面注射模具(2 PLATE MOLD)单分型面注射模具又称为两板式模具,它是注射模具中最简单而又最常用的一类。

型腔的一部分(型芯)在动模板上,另一部分(凹模)在定模板上。

主流道设在定模一侧,分流道设在分型面上。

塑料成熔融状态后,通过啤机的喷嘴在高温、高压、高速下,经过浇注系统进入型腔。

保压一段时间,经过一段时间的冷却,使制品硬化到一定程度后,在啤机作用下使后模向后退,模具在P L1处开一段距离。

并且由于动模上拉料杆的拉料作用以及制品因收缩包紧在后模仁上,制品连同流道一起留在动模一侧。

接着啤机的顶杆通过K.O孔,推动顶针板,带动顶针等,顶出制品。

合模时在啤机的作用下使模具合拢。

顶针板由回针复位,带动顶针等回复原位。

(通过3D 图更详细的讲解模具结构及开模动作)。

2. 三板模或细水口模(3 PLATE MOLD, PIN-POINT GATE MOLD)有两个分型面将模具分成三部分,比两板模增加了浇口板,适用于制品的四周不准有浇口痕迹、成品表面针点进胶、进胶点偏心的场合,这种模具采用点浇口,所以叫细水口模。

开模时,在啤机作用下动模向后退,A、B板由于胶钉作用不开模,又由于唧嘴扣住流道,面板与水口推板固定不动。

故首先在P L1处开模,使分流道与制品分开。

经过B行程之后,行程螺丝带动水推板,使面板与水口推板在P L2开模,主流道脱离唧嘴。

再经过行程A之后,在限位螺丝1、2的作用下A板不能再跟B板远动。

PL3开模。

注意事项:设计时要保证以下关系:1:B>S1+S2+20; 2: L>A+B+C+20; 3: A>S1;B—限位螺丝(1)的行程;A—限位螺丝(2)的行程;S1—主流道的长度;S2—分流道的长度;C—上下模相插高度;3.热流道模(HOT RUNNER MANIFOLD)借助加热装置使浇注系统中的塑料不会凝固,也不会随制品脱模,所以又称无流道模。

优点:1)无废料2)可降低注射压力,可以采用多腔模;3)可缩短成型周期4)提高制品的质品。

单分型面注射模结构特点单分型面注射模是一种用于制造复杂形状和精度要求高的产品的模具结构。

它的特点是模具的每个单元都可以独立注射,从而实现产品的多样化和高效率生产。

单分型面注射模的结构特点主要表现在以下几个方面:1. 多腔位设计:单分型面注射模通常具有多个腔位,每个腔位可以独立注射。

这种设计可以同时生产多个产品,提高生产效率。

同时,多腔位设计还可以根据产品需求进行灵活的配置,满足不同产品的生产要求。

2. 分型面注射:单分型面注射模的注射系统与分型面相对应,每个腔位都有独立的注射系统。

这种设计可以实现不同腔位的独立控制,避免了产品间的相互干扰。

同时,分型面注射还可以减小产品的变形和缩水,提高产品的尺寸精度和表面质量。

3. 模块化设计:单分型面注射模通常采用模块化设计,即将整个模具分为若干个模块,每个模块具有独立的功能。

这种设计可以方便模具的制造和维修,同时还可以降低模具的制造成本。

模块化设计还可以根据产品需求进行灵活的组合,满足不同产品的生产要求。

4. 智能控制系统:单分型面注射模通常配备智能控制系统,可以实现注射过程的自动化控制。

智能控制系统可以监测注射过程中的各项参数,并根据产品要求进行调整,从而实现产品的一致性和稳定性。

智能控制系统还可以记录和分析注射过程中的数据,为模具的优化和改进提供参考。

5. 快速换模系统:单分型面注射模通常配备快速换模系统,可以实现模具的快速更换和调整。

快速换模系统可以减少换模时间,提高生产效率。

同时,快速换模系统还可以减小模具的磨损和损坏,延长模具的使用寿命。

单分型面注射模的结构特点使其在工业生产中得到广泛应用。

它可以制造各种复杂形状的产品,如管道、箱体、齿轮等。

同时,单分型面注射模还可以实现产品的高效率生产,提高生产效益。

它在汽车、电子、家电等行业的应用越来越广泛。

单分型面注射模的结构特点主要包括多腔位设计、分型面注射、模块化设计、智能控制系统和快速换模系统。

这些特点使单分型面注射模成为一种高效、灵活和精确的模具结构,广泛应用于工业生产中。