双分型面注射模的典型结构及工作原理

- 格式:doc

- 大小:41.00 KB

- 文档页数:2

双分型面注射模中的几种定距分型机构设计简介作者: erss(站内联系TA)发布: 2006-10-15摘要:介招了双分型面注射模中的几种定距分型机构的结构特点、工作原理和工作过程。

1 引言在双分型面注射模中,需要通过一定的机构使模具开模时按一定的顺序和距离运动,从而完成分型动作,这类机构和:为定距分型机构。

定距分型机构可以设置在模具内.也可设置在模具外。

在相关的资料中主要介绍了弹簧螺钉式、导柱弹簧式、摆钩式、滑板式等形式的定距分刑机构。

现介绍几种在模具设计制造过程中经常采用的定距分型机构。

2 定距分型机构2.1 摩擦式定距分型机构如图1 所示,塑料棒3 固定在动模板2 上,闭模时挤入定模板4 中。

开模时,依靠塑料棒3 与定模板4 的摩擦力迫使定模板4 与动模 2 一起运动,A 分型面首先分型,在定距螺钉1 的作用下,A 分型面分型结束;在开模力的作用下,塑料棒3 强行从定模板4 上脱离而使B 分型面分型,完成开模动作。

2.2 锁扣式定距分型机构Ⅰ如图2 所示,开模时,圆柱销5 在弹簧8 的作用下压紧锁芯1 ,在锁扣座2 的作用下定模板6 和动模板7 一起运动,A 分型面首先分型,在定距螺钉的作用下A 分型面分型结束,最后在开模力的作用下,锁芯1 强行从锁扣座2 中脱出,B 分型面分型,完成开模动作。

2.3 锁扣式定距分型要Ⅱ如图3 所示,工作原理与图2 相似,不再赘述。

以上 3 种定距分型机构适用于抽芯力较小或A 分型面分型力较小的中小型模具。

2.4 摆钩式定距分型机构当抽芯力较大时可采用如图4 所示的模外装有摆钩的定距分型机构。

模外两侧装有由挡块 1 、拉杆( 定距螺钉)2 、摆钩 3 、转轴7 、扭簧8 等组成的定距分型机构,摆钩3 上装有扭簧8 并用转轴7 固定在摆钩座4 上.同时用定位销9 使摆钩定位。

开模时,摆钩3 在扭簧8 的作用下紧紧钩住动模板10 上的挡块 1 ,迫使 A 分型而首先分开,继续开模,在拉杆( 定距螺钉)2 的作用下,摆钩3 绕转轴7 旋转而脱离挡块1 ,此时 A 分型面分型结束,在开模力的作用B 分型面分型,完成开模动作。

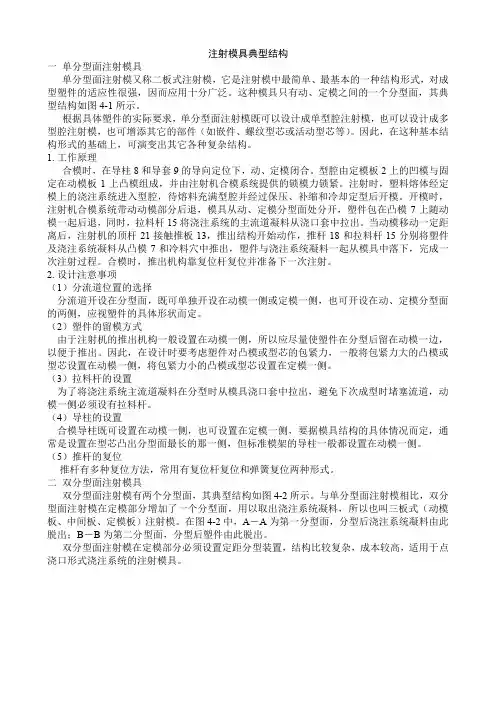

注射模具典型结构一单分型面注射模具单分型面注射模又称二板式注射模,它是注射模中最简单、最基本的一种结构形式,对成型塑件的适应性很强,因而应用十分广泛。

这种模具只有动、定模之间的一个分型面,其典型结构如图4-1所示。

根据具体塑件的实际要求,单分型面注射模既可以设计成单型腔注射模,也可以设计成多型腔注射模,也可增添其它的部件(如嵌件、螺纹型芯或活动型芯等)。

因此,在这种基本结构形式的基础上,可演变出其它各种复杂结构。

1. 工作原理合模时,在导柱8和导套9的导向定位下,动、定模闭合。

型腔由定模板2上的凹模与固定在动模板1上凸模组成,并由注射机合模系统提供的锁模力锁紧。

注射时,塑料熔体经定模上的浇注系统进入型腔,待熔料充满型腔并经过保压、补缩和冷却定型后开模。

开模时,注射机合模系统带动动模部分后退,模具从动、定模分型面处分开,塑件包在凸模7上随动模一起后退,同时,拉料杆15将浇注系统的主流道凝料从浇口套中拉出。

当动模移动一定距离后,注射机的顶杆21接触推板13,推出结构开始动作,推杆18和拉料杆15分别将塑件及浇注系统凝料从凸模7和冷料穴中推出,塑件与浇注系统凝料一起从模具中落下,完成一次注射过程。

合模时,推出机构靠复位杆复位并准备下一次注射。

2. 设计注意事项(1)分流道位置的选择分流道开设在分型面,既可单独开设在动模一侧或定模一侧,也可开设在动、定模分型面的两侧,应视塑件的具体形状而定。

(2)塑件的留模方式由于注射机的推出机构一般设置在动模一侧,所以应尽量使塑件在分型后留在动模一边,以便于推出。

因此,在设计时要考虑塑件对凸模或型芯的包紧力,一般将包紧力大的凸模或型芯设置在动模一侧,将包紧力小的凸模或型芯设置在定模一侧。

(3)拉料杆的设置为了将浇注系统主流道凝料在分型时从模具浇口套中拉出,避免下次成型时堵塞流道,动模一侧必须设有拉料杆。

(4)导柱的设置合模导柱既可设置在动模一侧,也可设置在定模一侧,要据模具结构的具体情况而定,通常是设置在型芯凸出分型面最长的那一侧,但标准模架的导柱一般都设置在动模一侧。

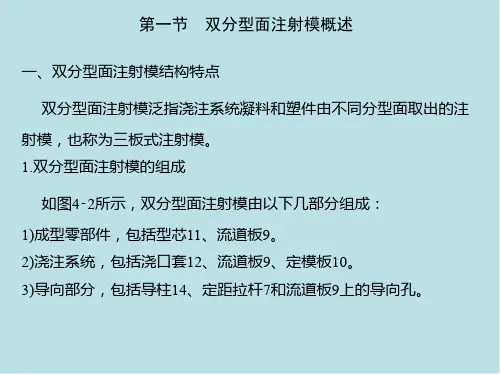

双分型面注射模工作过程

双分型面注射模(two-shot injection mold)是一种常用于生产

汽车灯罩、电器外壳、医疗器械等产品的注射模具。

它与传统的注射

模具不同之处在于,它可以将两种不同材料注射成形,从而实现产品

表面和结构的多样化效果。

双分型面注射模的工作过程有以下几步:

1. 投料:在注射机的注射端部加入两种不同颜色或材质的原料。

2. 第一次注射:通过注射机向注射模中注射第一种原料,将其注

入到注射模的第一腔中,形成产品的底部或内部结构。

3. 开模:在第一次注射结束后,注射模分离,并将注射模翻转至

第二腔位,以准备进行第二次注射。

4. 第二次注射:注入第二种原料,填充注射模的第二腔,形成产

品的表面或覆盖层。

这一过程必须严格控制注射molten plastic的量、速率和温度,以确保产品的表面质量和精度。

5. 冷却和开模:在完成第二次注射后,注射模需要进行冷却,时

间和温度都必须控制得非常精确。

当产品冷却至一定程度后,注射模

将自动弹开,将新产品弹出。

双分型面注射模具的制作需要根据产品的结构要求和注塑工艺进

行设计,同时还需要考虑原材料的特性、模具材质及表面处理等因素。

一般来说,在制作双分型面注射模具时,通常需要采用高度精确的加

工和加工技术,例如电火花加工、数控加工、激光切割等,这可以确保产品的质量和生产效率。

总的来说,双分型面注射模具是一种现代化、高效、高精度的注射成型技术,它在生产领域中具有重要的作用。

在实际应用中,需要根据产品的要求选择合适的材料和工艺,并确保每一道工序都能按计划顺利完成,从而生产出高质量的产品。

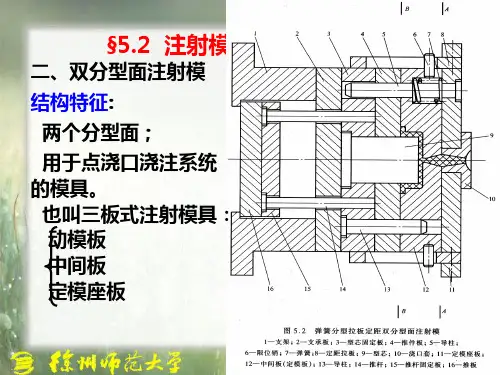

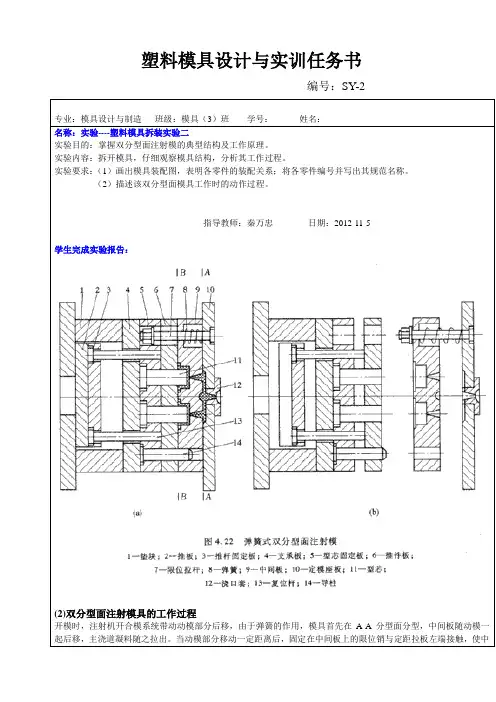

常见双分型面注射模典型结构1. 弹簧式双分型面注射模弹簧式双分型面注射模是利用弹簧机构控制双分型面注射模分型面的打开顺序。

图2-5为弹簧分型拉板定距式双分型面注射模,图4-2为弹簧分型拉杆定距式双分型面注射模。

双分型面注射模的定距分型机构有多种不同的结构形式,图4-11所示为弹簧一滚柱式定距分型机构,拉杆5插入支座1,弹簧3推动滚柱4将拉杆5卡住。

开模时,拉杆5在弹簧3、滚柱4的作用下,使B分型面暂不分型,A分型面进行第一次分型。

在定距螺钉8的作用下,A分型面分型结束。

模具继续打开,在开模力的作用下,拉杆5从滚柱4中强行脱开,B分型面开始第二次分型。

弹簧一滚柱式机构直接安装于模具外侧,结构简单,适用性强。

r1 10 O图4-11 弹簧-滚柱式定距分型机构(一)1 —支座2 —弹簧座3 —弹簧4 —滚柱5 —拉杆6 —定模座板7 —定模板8 —定距螺钉9 —动模板图4-12所示为弹簧一滚柱式定距分型机构的另一种形式,拉杆1固定在拉杆固定座,插入支座2, 弹簧8推动滚柱5将拉杆1卡住。

开模时,拉杆1在弹簧&滚柱5的作用下,使B分型面暂不分型,A分型面进行第一次分型。

在定距螺钉9的作用下,A分型面分型结束。

模具继续打开,在开模力的作用下,拉杆1从滚柱5中强行脱开,B分型面开始第二次分型。

图4-12弹簧-滚柱式定距分型机构(二)1—拉杆2 —支座3 —拉杆固定座4 —定模座板5 —滚柱6 —定模板7 —动模板8 —弹簧9 —定距螺钉图4-13所示为弹簧一摆钩式定距分型机构,该机构利用摆钩与拉杆的锁紧力增大开模力,以控制分型面的打开顺序。

开模时,摆钩2在弹簧3的作用下钩住拉杆1,因此确保模具进行第一次分型。

随后在模具定距拉杆的作用下,拉杆I强行使摆钩2转动,拉杆1从摆钩2中脱出,模具进行第二次分型。

弹簧3对摆钩2的压力可调节螺钉4控制。

此种机构直接安装于模具外侧,适用性广。

图4-13 弹簧-摆钩式定距分型机构1 —拉杆2 —摆钩3 —弹簧4 —螺钉5 —支架2.摆钩式双分型面注射模摆钩式双分型面注射模是利用摆钩机构控制分型面的打开顺利。

做设计的看过来,一文带你全面了解双分型面注塑模具(二)下面直接开始今天的内容定居导柱式双分型面注射模定居导柱式双分型面注射模的模具结构如下定居导柱式双分型面注射模1、动模座板;2、支撑块;3、推杆;4、支撑板;5、顶销;6、弹簧;7、压块;8、导柱;9、定模板;10、浇口套;11、中间板;12、导柱;13、定距钉;14、推件板;15、动模板;16、凸模;17、推杆固定板;18、推板;其工作原理如下第一分型面打开第一分型面打开开模时,由于弹簧的作用使顶销压紧在导柱的半圆槽内,以便模具在定模部分的辅助分型面分型。

第二分型面打开第二分型面打开当定距导柱上的凹槽与定距螺钉相碰时,中间板停止移动,强迫顶销推出导柱的半圆槽。

接着,模具在主分型面分型。

推板顶出注塑件推板顶出注塑件继续开模时,在推杆的作用下,推件板将塑件推出主分型面合模主分型面合模主分型面和模挂钩分型螺钉定距双分型面注射模具挂钩分型螺钉定距双分型面注射模具的模具结构图如下:1、挡块;2、摆勾;3、转轴;4、压块;5、弹簧;6、定距螺钉;7、动模板;8、中间板;9、定模板;10、支撑板;11、凸模;12、推杆挂钩分型螺钉定距双分型面注射模具的工作原理如下开模过程开模开模时,动模部分向后移动,由于固定在中间板上的挂钩拉住支撑板上的挡块,模具从定模部分的辅助分型面分型。

开模到一定距离后,摆钩在压块的作用下产生摆动而脱钩,同时中间板在限位螺钉的限制下停止移动,主分型面分型。

取注塑件过程取注塑件过程推出机构工作时,推杆将注塑件从凸模上推出,取出注塑件合模过程合模过程这篇文章结束,已经将模具分型面类知识已经分享完了,总结一下,双分型面注塑模具的特点,主要如下:1、两个分型面、一个取注塑件,一个取出凝料;2、两个分型面有先后顺序3、中间板移动距离要控制4、浇口类型多采用点浇口5、中间板也是有导柱导向6、推板不能离开导柱。