注射模的工作原理与典型结构-4

- 格式:ppt

- 大小:1.51 MB

- 文档页数:20

第二篇注射成型工艺及模具第四章注射成型工艺第一节热塑性塑料的工艺性能第二节注射机的基本结构及规格第三节注射成型原理及其工艺过程第四节注射成型工艺条件的选择与控制第五节几种常用塑料的注射成型特点第六节典型注射制件的工艺条件与各种塑料的注射工艺参数注射成型特点: (1 成型周期短,能一次成型形状复杂、尺寸精确、带有金属嵌件或非金属嵌件的塑料制件; (2 生产率高,易实现自动化生产; (3 除氟塑料以外,热塑性塑料都可以采用注射成型; (4 模具结构复杂,生产成本高,不适合单件生产。

主要技术任务如何根据设备条件和塑料原料,正确制定注射成型工艺规程以及合理设计注射模具,以保证生产能够正常进行,并具有较低的生产成本和较高的经济效益。

第一节热塑性塑料的工艺性能一塑料的成型收缩塑料制件从模具中取出发生尺寸收缩的特性称为塑料的收缩性。

a−b × 100% S 实= b a: 成型温度时制件尺寸,b:常温时制件尺寸 S 表示塑件的实际收缩率实由于成型温度时的制件尺寸无法测量,因此常用常温时的型腔尺寸取代。

c−b S 计= × 100% b C: 常温时型腔尺寸。

S计:塑件的计算收缩率 C=b(1+ S计)S计见表4-1,4-2具体分析时对于收缩率范围较小的塑料,取中间值,称平均收缩率对于收缩率范围较大的塑料,应根据制件的形状,特别时制件厚度来选,壁厚者选大值,壁薄者选小值。

制件各部分尺寸的收缩率不尽相同,应根据实际情况加以选择。

二塑料的流动性相对分子量小,熔融指数高,螺旋线长度长,表观粘度小,流动比好(流动长度/ 制品厚度)则流动性好。

流动性好的有:尼龙,聚乙烯,聚苯乙烯,聚丙烯,醋酸纤维流动性一般的有: ABS ,有机玻璃,聚甲醛,聚氯醚流动性差的有:聚碳酸酯,硬聚氯乙稀,聚苯醚,聚砜,氟塑料等。

①②③熔融指数的含义在规定条件下,一定时间内挤出的热塑性物料的量,也即熔体每 10min通过标准口模毛细管的质量,用 MFR 表示,单位为 g/10min 。

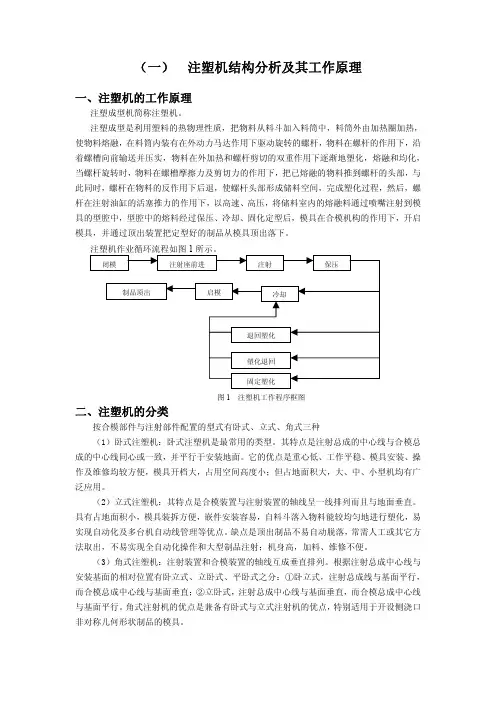

(一)注塑机结构分析及其工作原理一、注塑机的工作原理注塑成型机简称注塑机。

注塑成型是利用塑料的热物理性质,把物料从料斗加入料筒中,料筒外由加热圈加热,使物料熔融,在料筒内装有在外动力马达作用下驱动旋转的螺杆,物料在螺杆的作用下,沿着螺槽向前输送并压实,物料在外加热和螺杆剪切的双重作用下逐渐地塑化,熔融和均化,当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下,把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用下后退,使螺杆头部形成储料空间,完成塑化过程,然后,螺杆在注射油缸的活塞推力的作用下,以高速、高压,将储料室内的熔融料通过喷嘴注射到模具的型腔中,型腔中的熔料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制品从模具顶出落下。

注塑机作业循环流程如图1所示。

图1 注塑机工作程序框图二、注塑机的分类按合模部件与注射部件配置的型式有卧式、立式、角式三种(1)卧式注塑机:卧式注塑机是最常用的类型。

其特点是注射总成的中心线与合模总成的中心线同心或一致,并平行于安装地面。

它的优点是重心低、工作平稳、模具安装、操作及维修均较方便,模具开档大,占用空间高度小;但占地面积大,大、中、小型机均有广泛应用。

(2)立式注塑机:其特点是合模装置与注射装置的轴线呈一线排列而且与地面垂直。

具有占地面积小,模具装拆方便,嵌件安装容易,自料斗落入物料能较均匀地进行塑化,易实现自动化及多台机自动线管理等优点。

缺点是顶出制品不易自动脱落,常需人工或其它方法取出,不易实现全自动化操作和大型制品注射;机身高,加料、维修不便。

(3)角式注塑机:注射装置和合模装置的轴线互成垂直排列。

根据注射总成中心线与安装基面的相对位置有卧立式、立卧式、平卧式之分:①卧立式,注射总成线与基面平行,而合模总成中心线与基面垂直;②立卧式,注射总成中心线与基面垂直,而合模总成中心线与基面平行。

角式注射机的优点是兼备有卧式与立式注射机的优点,特别适用于开设侧浇口非对称几何形状制品的模具。

注射模具的工作原理注射模具是一种制造塑料制品的机器工具,它的工作原理是通过加热和熔融塑料原料,并将其注入模具中形成所需形状的产品。

注射模具的工艺一般包括注射、冷却和脱模三个步骤,整个过程需要严格控制工艺参数,以确保产品质量。

注射模具的工作过程可以分为以下几个步骤:一、模具的设计与制造模具是注射模具的核心部件,其设计与制造直接关系到生产效率和产品质量。

模具的设计需要考虑产品的形状、尺寸和工艺要求等因素,并结合注射机的型号、注射量和压力等参数进行计算和优化。

制造过程中需要使用高精度加工设备和优质材料,确保模具的精度和寿命。

二、塑料原料的加工和供给注射模具的工作需要使用熔融的塑料原料,通常是将颗粒状的塑料原料经过加热和熔融后供给给注射机。

加热的方式一般有电加热、蒸汽加热和油加热等。

熔融后的塑料通过注射机的进给系统送入模具中,形成所需的产品形状。

三、注射模具的注射过程注射过程是指塑料原料熔融后,通过注射机进给系统呈连续状态注入到模具中形成所需的产品形状。

在注射的过程中,需要先进行注射速度的约束,以保证塑料料流的均匀和充盈。

其次需要注射一定的压力,以克服产品的反弹力,保证产品形状的完整性和尺寸的精度。

四、注射模具的冷却过程注射过程结束后,模具内的塑料开始冷却,这个过程是注射模具生产过程中最为重要的一环。

在冷却过程中,需要将注射模具中的塑料制品冷却到一定的状态,以确保其成品尺寸精度和产品质量。

注射模具的冷却过程还需要考虑注射模具材质的导热性,冷却效果和时间。

五、注射模具的脱模过程脱模过程是指将冷却完成的塑料制品从注射模具中取出的过程。

在脱模过程中,需要进行注射模具的振动或者冲压等操作,以保证产品与模板分离。

在脱模过程中需要注意模具的使用寿命、模具的防护和维护等问题,以确保其使用寿命和生产效率。

注射模具是一项非常重要的生产技术,它涉及到材料科学、加工技术和机械设备的多个领域。

注射模具生产工艺需要由严格的工艺控制和操作规范,从而确保产品精度、质量和生产效率。

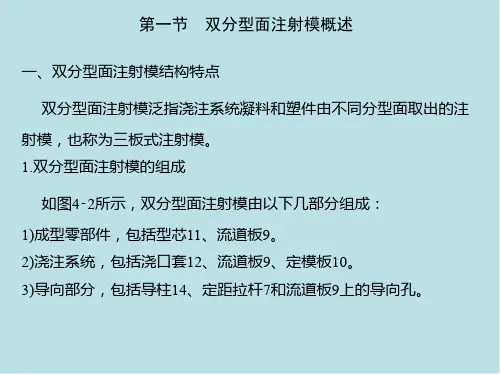

注射模具典型结构一单分型面注射模具单分型面注射模又称二板式注射模,它是注射模中最简单、最基本的一种结构形式,对成型塑件的适应性很强,因而应用十分广泛。

这种模具只有动、定模之间的一个分型面,其典型结构如图4-1所示。

根据具体塑件的实际要求,单分型面注射模既可以设计成单型腔注射模,也可以设计成多型腔注射模,也可增添其它的部件(如嵌件、螺纹型芯或活动型芯等)。

因此,在这种基本结构形式的基础上,可演变出其它各种复杂结构。

1. 工作原理合模时,在导柱8和导套9的导向定位下,动、定模闭合。

型腔由定模板2上的凹模与固定在动模板1上凸模组成,并由注射机合模系统提供的锁模力锁紧。

注射时,塑料熔体经定模上的浇注系统进入型腔,待熔料充满型腔并经过保压、补缩和冷却定型后开模。

开模时,注射机合模系统带动动模部分后退,模具从动、定模分型面处分开,塑件包在凸模7上随动模一起后退,同时,拉料杆15将浇注系统的主流道凝料从浇口套中拉出。

当动模移动一定距离后,注射机的顶杆21接触推板13,推出结构开始动作,推杆18和拉料杆15分别将塑件及浇注系统凝料从凸模7和冷料穴中推出,塑件与浇注系统凝料一起从模具中落下,完成一次注射过程。

合模时,推出机构靠复位杆复位并准备下一次注射。

2. 设计注意事项(1)分流道位置的选择分流道开设在分型面,既可单独开设在动模一侧或定模一侧,也可开设在动、定模分型面的两侧,应视塑件的具体形状而定。

(2)塑件的留模方式由于注射机的推出机构一般设置在动模一侧,所以应尽量使塑件在分型后留在动模一边,以便于推出。

因此,在设计时要考虑塑件对凸模或型芯的包紧力,一般将包紧力大的凸模或型芯设置在动模一侧,将包紧力小的凸模或型芯设置在定模一侧。

(3)拉料杆的设置为了将浇注系统主流道凝料在分型时从模具浇口套中拉出,避免下次成型时堵塞流道,动模一侧必须设有拉料杆。

(4)导柱的设置合模导柱既可设置在动模一侧,也可设置在定模一侧,要据模具结构的具体情况而定,通常是设置在型芯凸出分型面最长的那一侧,但标准模架的导柱一般都设置在动模一侧。