锻件与铸件超声波探伤详细教程(附实例解析)

- 格式:docx

- 大小:289.49 KB

- 文档页数:33

铸铁件超声波探伤标准铸铁件超声波探伤是指利用超声波探伤技术对铸铁件进行缺陷检测和评定的一种方法。

在铸铁件生产和使用过程中,超声波探伤技术具有重要的应用价值,可以有效地检测铸铁件内部的缺陷,提高铸铁件的质量和安全性。

本文将对铸铁件超声波探伤的标准进行详细介绍,以便广大从业人员能够更好地理解和应用这一技术。

一、超声波探伤原理。

超声波探伤是利用超声波在材料中传播的特性来检测材料内部的缺陷的一种无损检测方法。

当超声波遇到材料内部的缺陷时,会发生反射、折射等现象,通过对超声波的接收和分析,可以确定材料内部的缺陷位置、大小和形状。

在铸铁件超声波探伤中,通常会采用脉冲回波法或者多普勒效应来实现对铸铁件内部缺陷的检测。

二、超声波探伤标准。

1. 检测设备标准。

铸铁件超声波探伤所使用的超声波探伤设备应符合国家相关标准,设备应具备合格的探头、仪器和显示屏,能够清晰地显示铸铁件内部的缺陷情况。

2. 操作规程标准。

进行铸铁件超声波探伤的操作人员应具备相关的资质和经验,按照操作规程进行操作,保证检测的准确性和可靠性。

操作规程应包括设备的使用方法、检测的步骤、数据的记录和分析等内容。

3. 缺陷评定标准。

对于检测到的铸铁件内部缺陷,应按照相关标准进行评定。

评定标准应考虑缺陷的类型、大小、位置对铸铁件性能的影响,以及铸铁件的使用环境和要求等因素。

4. 报告标准。

对于每次进行的铸铁件超声波探伤,应编制相应的探伤报告。

报告应包括铸铁件的基本信息、探伤设备的信息、操作人员的信息、检测结果和评定结论等内容,报告应具备完整性和可追溯性。

三、应用范围。

铸铁件超声波探伤适用于各种类型的铸铁件,包括铸铁管、铸铁板、铸铁轮等。

在铸铁件的生产、加工和使用过程中,可以通过超声波探伤技术对铸铁件进行定期检测,及时发现和处理铸铁件内部的缺陷,确保铸铁件的质量和安全性。

四、注意事项。

在进行铸铁件超声波探伤时,应注意以下事项:1. 确保操作人员具备相关的资质和经验;2. 确保超声波探伤设备的正常运行和准确性;3. 对检测到的缺陷进行合理的评定和处理;4. 编制完整的探伤报告,保留相关的记录和数据。

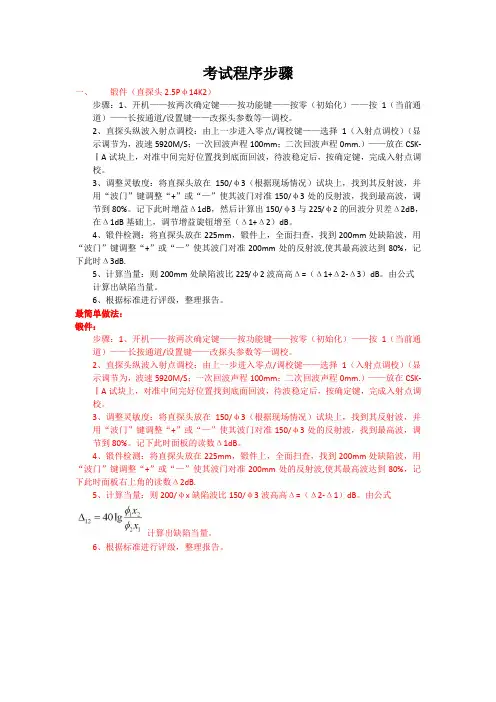

考试程序步骤一、锻件(直探头2.5Pφ14K2)步骤:1、开机——按两次确定键——按功能键——按零(初始化)——按1(当前通道)——长按通道/设置键——改探头参数等—调校。

2、直探头纵波入射点调校:由上一步进入零点/调校键——选择1(入射点调校)(显示调节为,波速5920M/S;一次回波声程100mm;二次回波声程0mm.)——放在CSK-ⅠA试块上,对准中间完好位置找到底面回波,待波稳定后,按确定键,完成入射点调校。

3、调整灵敏度:将直探头放在150/φ3(根据现场情况)试块上,找到其反射波,并用“波门”键调整“+”或“—”使其波门对准150/φ3处的反射波,找到最高波,调节到80%。

记下此时增益Δ1dB,然后计算出150/φ3与225/φ2的回波分贝差Δ2dB,在Δ1dB基础上,调节增益旋钮增至(Δ1+Δ2)dB。

4、锻件检测:将直探头放在225mm,锻件上,全面扫查,找到200mm处缺陷波,用“波门”键调整“+”或“—”使其波门对准200mm处的反射波,使其最高波达到80%,记下此时Δ3dB.5、计算当量:则200mm处缺陷波比225/φ2波高高Δ=(Δ1+Δ2-Δ3)dB。

由公式计算出缺陷当量。

6、根据标准进行评级,整理报告。

最简单做法:锻件:步骤:1、开机——按两次确定键——按功能键——按零(初始化)——按1(当前通道)——长按通道/设置键——改探头参数等—调校。

2、直探头纵波入射点调校:由上一步进入零点/调校键——选择1(入射点调校)(显示调节为,波速5920M/S;一次回波声程100mm;二次回波声程0mm.)——放在CSK-ⅠA试块上,对准中间完好位置找到底面回波,待波稳定后,按确定键,完成入射点调校。

3、调整灵敏度:将直探头放在150/φ3(根据现场情况)试块上,找到其反射波,并用“波门”键调整“+”或“—”使其波门对准150/φ3处的反射波,找到最高波,调节到80%。

记下此时面板的读数Δ1dB。

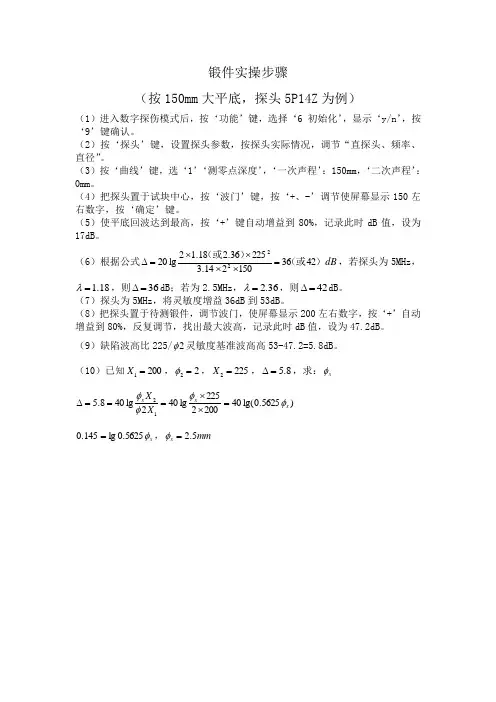

锻件实操步骤

(按150mm 大平底,探头5P14Z 为例)

(1)进入数字探伤模式后,按‘功能’键,选择‘6 初始化’,显示‘y/n ’,按‘9’键确认。

(2)按‘探头’键,设置探头参数,按探头实际情况,调节“直探头、频率、直径”。

(3)按‘曲线’键,选‘1’‘测零点深度’,‘一次声程’:150mm ,‘二次声程’:0mm 。

(4)把探头置于试块中心,按‘波门’键,按‘+、-’调节使屏幕显示150左右数字,按‘确定’键。

(5)使平底回波达到最高,按‘+’键自动增益到80%,记录此时dB 值,设为17dB 。

(6)根据公式dB )(或)(或4236150

214.322536.218.12lg 2022

=⨯⨯⨯⨯=∆,若探头为5MHz ,18.1=λ,则36=∆dB ;若为2.5MHz ,36.2=λ,则42=∆dB 。

(7)探头为5MHz ,将灵敏度增益36dB 到53dB 。

(8)把探头置于待测锻件,调节波门,使屏幕显示200左右数字,按‘+’自动增益到80%,反复调节,找出最大波高,记录此时dB 值,设为47.2dB 。

(9)缺陷波高比225/2φ灵敏度基准波高高53-47.2=5.8dB 。

(10)已知2001=X ,22=φ,2252=X ,8.5=∆,求:x φ

)5625.0lg(40200

2225lg 402lg 408.512x x x X X φφφφ=⨯⨯===∆ x φ5625.0lg 145.0=,mm x 5.2=φ。

钢锻件超声检测方法嘿,咱说说钢锻件超声检测方法哈。

这钢锻件超声检测呢,得先准备好检测的工具。

啥工具呢?那超声检测仪肯定不能少哇。

这玩意儿就像个小侦探,能帮咱找出钢锻件里面的毛病。

还有探头,就像个小触角,去探听钢锻件里面的情况。

把超声检测仪打开,调试好。

可别瞎调哦,得按照说明书来。

不然这小侦探就不好好干活啦。

把探头放在钢锻件上,轻轻地移动。

就像给钢锻件做按摩似的,不过这按摩可不能太用力,不然探头会受伤的。

听着超声检测仪发出的声音,这声音可重要啦。

要是听到“嘟嘟嘟”的声音,那可能就有问题哦。

就像听到警报声一样,得赶紧停下来仔细看看。

要是声音很平稳,“嗡嗡嗡”的,那可能就没啥大问题。

检测的时候得仔细点,不能走马观花。

从钢锻件的这头检测到那头,一个地方都不能放过。

就像找宝藏一样,得认真找,说不定哪个小角落里就藏着问题呢。

要是发现有问题的地方,可以多检测几遍。

确定问题的大小和位置。

这就像医生给病人看病一样,得确诊了才能对症下药。

我给你讲个事儿哈。

有一次我们厂要检测一批钢锻件。

一开始大家都不太会用超声检测仪,检测得马马虎虎的。

结果有个钢锻件用着用着就出问题了。

后来我们请了个老师傅来教我们。

老师傅就按照上面说的方法,一步一步地教我们。

我们再检测的时候就认真多了。

一个一个钢锻件仔细检测,发现了不少小问题。

及时处理了这些问题,后面就再也没出过事儿。

所以啊,钢锻件超声检测得认真,不能马虎。

这样才能保证钢锻件的质量,让我们用得放心。

超声检测Ⅰ级锻件实际操作步骤试件:φ200×80铝合金锻件假设:灵敏度要求为φ2平底孔当量1.阅读探伤工艺卡2.检查被检试件探测面的表面状况,应保证其上面没有影响超声波探伤的凹坑、油污等,且表面粗糙度应为:Ra ≤6.3μm 。

3.按工艺卡的要求,选择合适的仪器和探头,如CTS-22型超声探伤仪,2.5P20Z 纵波直探头。

4.开启仪器,使仪器处于正常的工作状态。

5.调节扫描速度使用被检试件80mm 的高度尺寸,按1:1的扫描速度进行调节。

①将探头置于被检试件的探测面上,通过调节仪器的水平旋钮与深度旋钮,使试件的一次底波和二次底波出现在荧光屏上。

②通过调节仪器的水平旋钮与深度旋钮,使试件的一次底波前沿对准荧光屏水平刻度10,使试件的二次底波前沿对准荧光屏水平刻度90,此时,荧光屏水平刻度1格就代表实际声程1mm 。

③调节仪器的水平旋钮,使试件的一次底波前沿对准荧光屏水平刻度80,这样,1:1的扫描速度就调节好了。

6.测传输修正值①找一块与被检试件等高的对比试块(80mm 高。

如果没有高度正好为80mm 的对比试块,选择高度最接近80mm 的对比试块)。

②将探头置于对比试块上,调节仪器的衰减器旋钮与增益微调旋钮,使试块的一次底波回波幅度达到荧光屏满刻度的80%,记录此时衰减器旋钮的读数V 1(dB )。

③将探头置于被检试件的探测面上,调节仪器的衰减器旋钮,使试件的一次底波回波幅度达到荧光屏满刻度的80%,记录此时衰减器旋钮的读数V 2(dB )。

④计算差值:21V V X -=,X 即为传输修正值,记录在《锻件超声检测记录》上。

当试块的一次底波回波幅度高于被检试件的一次底波回波幅度时,X 为正值(如X=3 dB ),表示被检试件的表面损失和材质衰减大于试块。

考试时如果不要求测传输修正值,则不需进行该步骤,使用老师规定的传输修正值即可。

具体操作见考试要求。

7.调节灵敏度①查阅工艺卡提供的检测灵敏度(如:GJB1580B 级)。

第六章锻件与铸件超声波探伤第六章锻件与铸件超声波探伤锻件和铸件是各种机械设备及锅炉压力容器的重要毛坯件。

它们在生产加工过程中常会产生一些缺陷,影响设备的安全使用。

一些标准规定对某些锻件和铸件必须进行超声波探伤。

由于铸件晶粒粗大、透声性差,信噪比低,探伤困难大,因此本章重点计论锻件探伤问题,对铸件探伤只做简单介绍。

第一节锻件超声波探伤一、锻件加工及常见缺陷锻件是由热态钢锭经锻压变形而成。

锻压过程包括加热、形变和冷却。

锻件的方式大致分为镦粗、拔长和滚压。

镦粗是锻压力施加于坯料的两端,形变发生在横截面上。

拔长是锻压力施加于坯料的外圆,形变发生在长度方向。

滚压是先镦粗坯料,然后冲孔再插入芯棒并在外圆施加锻压力。

滚压既有纵向形变,又有横向形变。

其中镦粗主要用于饼类锻件。

拔长主要用于轴类锻件,而简类锻件一般先镦粗,后冲孔,再镦压。

为了改善锻件的绍织性能,锻后还要进行正火、退火或调质等热处理。

锻件缺陷可分为铸造缺陷、锻造缺陷和热处理缺陷。

铸造缺陷主要有:缩孔残余、疏松、夹杂、裂纹等。

锻造缺陷主要有:折叠、白点、裂纹等。

热处理缺陷主要有:裂纹等。

缩孔残余是铸锭中的缩孔在锻造时切头量不足残留下来的,多见于锻件的端部。

疏松是钢锭在凝固收缩时形成的不致密和孔穴,锻造时因锻造比不足而末全焊合,主要存在于钢锭中心及头部。

夹杂有内在夹杂、外来菲金属夹杂栩金属夹杂。

内在夹杂主要集中于钢锭中心及头部。

裂纹有铸造裂纹、锻造裂纹和热处理裂纹等。

奥氏体钢轴心晶间裂纹就是铸造引起的裂纹。

锻造和热处理不当,会在锻件表面或心部形成裂纹。

白点是锻件含氢最较高,锻后冷却过快,钢中溶解的氢来不及逸出,造成应力过大引起的开裂,白点主要集中于锻件大截面中心。

合金总量超过3.5~4.0%和Cr、Ni、Mn的合金钢大型锻件容易产生白点。

白点在钢中总是成群出现。

二、探伤方法概述按探伤时间分类,锻件探伤可分为原材料探伤和制造过程中的探伤,产品检验及在役检验。

锻件超声波检测方法仪器型号友联PXUT-350+ 探头型号试块型号1 试块21 .长按功能键选择0初始化,选1当前通道,或者2所有通道,按确认.2.长按通道/设置,输入相关参数(探头类型、探头频率、晶片尺寸)然后按确认.3.测零点:长按零点/测试,选择测零点声速,出现如下界面:1).预置工件声速:5920m/s2)一次回波声程:100mm3)二次回波声程:200mm 按确定,移动探头,在CSK-1A上的100mm处找到最高波,当回波达到80%高度时,按确认.探头不动,待200mm处回波稳定不动时,按确定键.4.试块法:探伤灵敏度:200/φ2工件尺寸:长X宽X高编号:把有工件编号那一面对着自己。

1)探伤比例调节:因最大声程为200,该处回波应跳到8格,则200X1.25=250,按声程/标度+或-调节,使屏幕显示为250mm,此时探伤比例为1:2.52)探伤灵敏度调节:将200/φ2孔的最高回波调到80%时,记下dB1= dB,即为200/φ2的探伤灵敏度;3)探工件:在端面上以150mm/s的速度探测缺陷,探到缺陷时,寻找缺陷的最高波,将最高波降到80%高度时,记下dB2= dB以及缺陷的位置X: mm、Y: mm、Sf:mm 4)计算当量缺陷评定Φx= Φ4+40lg(Φx/4)单个缺陷的质量分级等级ⅠⅡⅢⅣⅤ≤Φ4 Φ4+(>0dB~8 dB)Φ4+(>8dB~12 dB)Φ4+(>12dB~16dB)>Φ4+16dB缺陷当量直径5)将dB数调到dB1= dB后继续扫查其他缺陷。

5.底波法1)工件尺寸:长mm X宽mm X高S0 mm 编号:探伤灵敏度:S0/Φ.2)探伤比例调节:因最大声程为S0,该处回波应跳到8格,则S0X1.25=L,按声程/标度+或-调节,使屏幕显示为L= mm,此时探伤比例为1:L/1003)探伤灵敏度的调节:将无缺陷处底波(在端面找到底波的最大波高),调到80%高度,记录dB= dB。

锻件超声波探伤姚志忠1. 锻件加工及常见缺陷:加工:由热态钢锭经锻压而成。

为改善锻件组织性能,锻后要进行正火,退火或调质等热处理。

缺陷:铸造缺陷:缩孔残余、疏松、夹杂、裂纹等。

缩孔和缩管是锻锭时,因冒口切除不当,铸模设计不良以及锻造条件(温度、浇注速度、浇注方法、熔炼方法等)不良所产生的缩孔没有被锻合而遗留下来的缺陷,是由于锻造时切头留量不足残留下来的,多见于锻件端部,故也称缩孔残余。

非金属夹杂物是由熔烧不良及铸锭不良,混进硫化物和氧化物等非金属夹杂物,或者混进耐火材料等造成的缺陷。

疏松是由钢锭凝固时形成的不致密和孔穴,锻造时锻压比不够未全熔合造成,主要存在于钢锭中心及头部。

铸造引起裂纹主要是指锻钢件表面上出现的较浅的龟状表面缺陷也称龟裂,是由于原材料成份不当,表面状况不好,加热温度和加热时间不合适等原因产生。

锻造缺陷:折叠、白点、裂纹等。

锻造裂纹可出现在工件中不同位置,可由缩孔残余在锻造时扩大产生,表面下气泡锻造产生,柱状晶粗大引起,轴芯晶间裂纹锻造时引起,非金属夹杂物引起,锻造加热不当,加热温度过高或加热速度过快等引起,锻造变形不当(锻件中各部位变形不均匀)引起,经锻温度过低或冷却速度过快等原因引起。

白点是因钢中含氢量较高时由锻造过程中残余应力热加工后的相变应力和热应力等原因产生,是一种细微的氢裂纹,在白点纵向断口上呈银白色的园点或椭圆形斑点,故称白点。

一般在高碳钢、马氏体钢和贝氏体钢的锻件中可能产生白点,在奥氏体钢和低碳铁素体钢的锻件中一般不出现白点。

热处理缺陷:裂纹。

由热处理工艺参数不良引起。

如淬火加热温度偏高,使晶粒粗大产生裂纹冷却速度过快产生裂纹,回火不及时或回火温度、速度不当,锻件内存在残余应力引起裂纹。

锻件中缺陷除裂纹外,大多沿锻造时金属延伸方向发展。

2 探伤方法概述2.1轴类锻件探伤①纵波(直探头)可在轴的园周方向和轴端部探测。

当轴很长时在轴端部方向一般不查或只查端部一部分区域,主要在轴园周方向查。

第六章 锻件与铸件超声波探伤第六章 锻件与铸件超声波探伤锻件和铸件是各种机械设备及锅炉压力容器的重要毛坯件。

它们在生产加工过程中常会产生一些缺陷,影响设备的安全使用。

一些标准规定对某些锻件和铸件必须进行超声波探伤。

由于铸件晶粒粗大、透声性差,信噪比低,探伤困难大,因此本章重点计论锻件探伤问题,对铸件探伤只做简单介绍。

第一节 锻件超声波探伤一、锻件加工及常见缺陷锻件是由热态钢锭经锻压变形而成。

锻压过程包括加热、形变和冷却。

锻件的方式大致分为镦粗、拔长和滚压。

镦粗是锻压力施加于坯料的两端,形变发生在横截面上。

拔长是锻压力施加于坯料的外圆,形变发生在长度方向。

滚压是先镦粗坯料,然后冲孔再插入芯棒并在外圆施加锻压力。

滚压既有纵向形变,又有横向形变。

其中镦粗主要用于饼类锻件。

拔长主要用于轴类锻件,而简类锻件一般先镦粗,后冲孔,再镦压。

为了改善锻件的绍织性能,锻后还要进行正火、退火或调质等热处理。

锻件缺陷可分为铸造缺陷、锻造缺陷和热处理缺陷。

铸造缺陷主要有:缩孔残余、疏松、夹杂、裂纹等。

锻造缺陷主要有:折叠、白点、裂纹等。

热处理缺陷主要有:裂纹等。

缩孔残余是铸锭中的缩孔在锻造时切头量不足残留下来的,多见于锻件的端部。

疏松是钢锭在凝固收缩时形成的不致密和孔穴,锻造时因锻造比不足而末全焊合,主要存在于钢锭中心及头部。

夹杂有内在夹杂、外来菲金属夹杂栩金属夹杂。

内在夹杂主要集中于钢锭中心及头部。

裂纹有铸造裂纹、锻造裂纹和热处理裂纹等。

奥氏体钢轴心晶间裂纹就是铸造引起的裂纹。

锻造和热处理不当,会在锻件表面或心部形成裂纹。

白点是锻件含氢最较高,锻后冷却过快,钢中溶解的氢来不及逸出,造成应力过大引起的开裂,白点主要集中于锻件大截面中心。

合金总量超过3.5~4.0%和Cr、Ni、Mn的合金钢大型锻件容易产生白点。

白点在钢中总是成群出现。

二、探伤方法概述按探伤时间分类,锻件探伤可分为原材料探伤和制造过程中的探伤,产品检验及在役检验。

锻件探伤

Jb/4730-2005

步骤:(示例读数为增益型仪器)

1.调好仪器,将探头放在锻件上,将完好处大平底的最大回波调到基准波高80%,并记下此时的衰减器读数即底波高度:BG=22.2dB,然后根据大平底与平底孔的dB差公式:△dB=20lg((2λ*X)/(лD2))算出当前深度下大平底与ф2平底孔dB差(λ:波长=材料声速/频率;X:锻件厚度;D: 平底孔直径),例如:△dB=32dB,然后在底波调到基准波高的情况下,将灵敏度提高△dB=32db,并记下此时衰减器读数dB2=54.2dB

2.在工件上移动探头,找到缺陷最大回波,固定探头,然后将缺陷最大回波调到基准波高, 并记下此时衰减器读数dB1=52.2db,则缺陷与ф2平底孔的dB差,△dB=40lg((Df*X)/(Dj*H))=54.2-52.2=2dB,其中X:锻件厚度,H=150:缺陷实测深度,Df:待测缺陷孔径,Dj:校准灵敏度时用的平底孔直径ф2),将相关读数代入以上公式计算得到待测缺陷孔径Df

3.将Df代入公式:△dB=40lg(Df/4)计算缺陷与ф4平底孔的当量,并记作Amax=ф4+△dB=ф4-12dB,

4.保持探头在缺陷最大回波时的位置,将此时的底波调到基准波高, 并记下此时衰减器读数BF=32.2,算出BG/BF=32.2-22.2=10dB即为底波衰减量. 5.用直尺量出缺陷在锻件上的位置,横坐标X,纵坐标Y,其中圆型锻件的圆心为坐标原点,方形锻件的左下角为坐标原点,如果是密集型缺陷还需用6dB法测出缺陷面积如图:

6 将先前记录的数据填入报告。

“汉威”HS610e数字超声波探伤仪简便操作说明(锻件)

一、直探头的零点校准:

按“自动调校”键,屏幕出现“请输入材料声速5940m/s”,按“确认”键;分别输入起始距离(工件厚度)和终止距离(工件厚度的倍数,例如2倍),再“确认”;用闸门锁定回波,再“确认”,待到屏幕出现“自动校准完毕”(注意:在此过程中,探头务必保持不动),完成后按“闸门”键。

二、锻件探伤应用:

1、首先将探头放在锻件工件并找出底波的最高回波,按闸门移位对应的“△”,用“左右方向”键移动闸门锁定回波,再按“自动增益”键将回波调整到屏幕满刻度的80%高度,此时记下基准dB栏读数,根据公式ΔdB=20lg(2λx/πф2)算出数值,按“增益”三次使增益栏反显,按“右上方向”键在原回波基准dB读数基础上增加刚才公式所算出的dB读数。

此时基准dB栏读数为扫查灵敏度。

注:λ=材料声速/频率=2.36, X=锻件厚度,ф=2

2、移动探头在工件上寻找缺陷波,寻找到最大回波,按闸门移位对应的“△”,用“左右方向”键移动闸门锁定回波,按“自动增益”键将回波调整到屏幕满刻度的80%高度,记下偏差dB栏读数和缺陷深度。

利用公式ΔdB1=40lg(x/h)算出数值。

注:x=锻件厚度,h=缺陷实测深度

评级方法1:Φ4±XXdB (XXdB=偏差dB栏读数-12dB-ΔdB1)

缺陷序号

X

(mm)

Y

(mm)

H

(mm)

密集区缺陷

面积比(%)

BG/BF(dB)

Amax

(φ4±dB)

评定

级别

备注

/ /

/ /

/ /。

第六章锻件与铸件超声波探伤第六章锻件与铸件超声波探伤锻件和铸件是各种机械设备及锅炉压力容器的重要毛坯件。

它们在生产加工过程中常会产生一些缺陷,影响设备的安全使用。

一些标准规定对某些锻件和铸件必须进行超声波探伤。

由于铸件晶粒粗大、透声性差,信噪比低,探伤困难大,因此本章重点计论锻件探伤问题,对铸件探伤只做简单介绍。

第一节锻件超声波探伤一、锻件加工及常见缺陷锻件是由热态钢锭经锻压变形而成。

锻压过程包括加热、形变和冷却。

锻件的方式大致分为镦粗、拔长和滚压。

镦粗是锻压力施加于坯料的两端,形变发生在横截面上。

拔长是锻压力施加于坯料的外圆,形变发生在长度方向。

滚压是先镦粗坯料,然后冲孔再插入芯棒并在外圆施加锻压力。

滚压既有纵向形变,又有横向形变。

其中镦粗主要用于饼类锻件。

拔长主要用于轴类锻件,而简类锻件一般先镦粗,后冲孔,再镦压。

为了改善锻件的绍织性能,锻后还要进行正火、退火或调质等热处理。

锻件缺陷可分为铸造缺陷、锻造缺陷和热处理缺陷。

铸造缺陷主要有:缩孔残余、疏松、夹杂、裂纹等。

锻造缺陷主要有:折叠、白点、裂纹等。

热处理缺陷主要有:裂纹等。

缩孔残余是铸锭中的缩孔在锻造时切头量不足残留下来的,多见于锻件的端部。

疏松是钢锭在凝固收缩时形成的不致密和孔穴,锻造时因锻造比不足而末全焊合,主要存在于钢锭中心及头部。

夹杂有内在夹杂、外来菲金属夹杂栩金属夹杂。

内在夹杂主要集中于钢锭中心及头部。

裂纹有铸造裂纹、锻造裂纹和热处理裂纹等。

奥氏体钢轴心晶间裂纹就是铸造引起的裂纹。

锻造和热处理不当,会在锻件表面或心部形成裂纹。

白点是锻件含氢最较高,锻后冷却过快,钢中溶解的氢来不及逸岀,造成应力过大引起的开裂,白点主要集中于锻件大截面中心。

合金总量超过 3.5〜4.0%和Cr、Ni、Mn的合金钢大型锻件容易产生白点。

白点在钢中总是成群岀现。

二、探伤方法概述按探伤时间分类,锻件探伤可分为原材料探伤和制造过程中的探伤,产品检验及在役检验。

原材料探伤和制造过程中探伤的目的是及早发现缺陷,以便及时采取措施避免缺陷发展扩大造成报废。

产品检验的目的是保证产品质量。

在役检验的目的是监督运行后可能产生或发展的缺陷,主要是疲劳裂纹。

1. 轴类锻件的探伤轴类锻件的锻造工艺主要以拨长为主,因而大部分缺陷的取向与轴线平行。

此类缺陷的探测以纵波直探头从径向探测效果最佳。

考虑到缺陪会有其它的分布及取向,因此辅类锻件探伤,还应辅以直探头轴向探测和斜探头周向探测及袖向探测。

(1) 直探头径向和轴向探测:如图6.1所示,直探作径向探测时将探头置于轴的外缘,沿外缘作全面扫查,以发现轴类锻件中常见的纵向缺陷。

直探头作轴向探测时,探头置于轴的端头,并在轴端作全面扫查,以检岀与轴线相垂直的横向缺陷。

但当轴的长度太长或轴有多个直径不等的轴段时,会有声束扫查不到的死区,因而此方法有一定的局限性。

(2) 斜探头周向及轴向探测:锻件中若在片状轴向及径同缺陷或轴上有几个不同直径的轴段,用直探头径向或轴向探测都难以检岀的,则必须使用斜探头在轴的外圆作周向及轴向探测。

考虑到缺陷的取向,探测时探头应作正、反两个方向的全面扫查,如图 6.2所示。

2. 饼类、碗类锻件的探伤饼类和碗类锻件的锻造工艺主要以镦粗为主,缺陷的分布主要平行于端面,所以用直探头在端面探测是检岀缺陷的最佳方法。

对于上些重要的饼类、碗类锻件,要从两个端面进行探伤,此外有时还要从侧面进行径向探伤,如图 6.3所示。

从两端面探测时,探头置于锻件端面进行全面探测,以探岀与端面平行的缺陷。

从锻件侧面进行径向探测时,探头在锻件侧面扫查,以发现某些轴向缺陷3. 筒类锻件的探伤筒类锻件的锻造工艺是先镦粗,后冲孔,再滚压。

因此,缺陷的取向比轴类锻件和饼类锻件中的缺陷的取向复杂。

但由于铸锭中质量最差的中心部分已被冲孔时去除,因而筒类锻件的质量一般较好。

其缺陷的主要取向仍与简体的外圆表面平行,所以筒类锻件的探伤仍以直探头外圆面探测为主,但对于壁较厚的筒类锻件,须加用斜探头探测。

(1)直探头探测:如图6.4所示,用直探头从筒体外圆面或端面进行探测。

外圆探测的目的是发现与轴线平行的周向缺陷。

端面探测的目的是发现与轴线垂直的横向缺陷。

(2)双晶探头探测:如图6.4所示,为了探测筒体近表面缺陷,需要采用双品探头从外圆面或端面探测。

ZZZZZZZfer(3) 斜探头探测:对于某些重要的筒形锻件还要用斜探头从外圆进行轴向和周向探测,如图 6.5所示。

轴向探测为了发现与轴线垂直的径向缺陷。

周向探测是为了发现与轴线平行的径向缺陷。

周向探测时,缺陷定位计算参见第四章第五节。

三、探测条件的选择1. 探头的选择锻件超声波探伤时,主要使用纵渡直探头,晶片尺寸为© 14〜© 28mm常用© 20mm对于较小的锻件,考虑近场区和耦合损耗原因,一般采用小晶片探头。

有时为了探测与探测面成一定倾角的缺陷,也可采用一定K值的斜探头进行探测。

对于近距离缺陷,由于直探头的盲区相近场区的影响。

常采用双晶直探头撵测。

锻件的晶粒一般比较细小,因此可选用较高的探伤频率,常用 2.5〜5.0MHz。

对于少数本才质晶粒粗大衰减严重的锻件,为了避免出现“林状回波”,提高信噪比,应选用较低的频率,一般为 1.0〜2.5MHz。

2. 耦合选择在锻件探伤时,为了实现较好的声耦合,一般要求探测面的表面粗糙糙R,不高于6.3um,表面平整均匀,无划伤、油垢、污物、氧化皮、油漆等。

当在试块上调节探伤灵敏度时,要注意补偿块与工件之间因曲率半径和表面粗糙度不同引起的耦合损失。

锻件探伤时,常用机油、浆糊、甘油等作耦合剂。

当锻件表面较粗糙时也可选用水玻璃作耦合剂。

3. 扫查方法的选择锻件探伤时,原则上应在探测面上从两个相互垂直的方向进行全面扫查。

扫查覆盖面应为探头直径的缺陷波的情况和底波的变化情况。

4. 材质衰减系统的测定当锻件尺寸较大时,材质的衰减对缺陷定量百一定的影响。

特别是材质衰减严重时,影响更明显。

因此,在锻件探伤中有时要测定材质的衰减系数 利用下式来计算: (6.1)式中:[B] i 一[B] 2――无缺陷处第一、二次底波高的分贝差:X ――底波声程(单程)。

值得注意的是:测定衰减系数时,探头所对锻件底面应光洁干净,底面形状为大平底或圆柱面, 5. 试块选择锻件探伤中,要根据探头和探测面的情况选择试块。

采用纵波直探头探伤时,常选用CS- 1和CS 一 2试块来调节探伤灵敏和对缺陷定量。

采用纵波双晶直探头伤时常选用图 6.6所示的试块来调节探伤灵敏度和对缺陷定量。

该试块的人工缺陷为平底孔,孔径有有 © 2、© 3、© 4、© 6等四种,距离L 分别为5、10、15、20、25、30、35、40、45mm 15%探头移动速度不大于 150mm/s 挡查过程中要注意观察a 。

衰减系数可X >3N 测试处无缺陷。

一般选取三处进行测试,最后取平均值。

当探测面为曲面时,应采用曲面对比试块来测定由于曲率不同引起的耦合损失。

对比试块如图 6.7所示6. 探伤时机锻件超声波探伤应在热处理后进行,因为热处理可以细化晶粒,减少衰减。

此外,还可以发现热处理过程中产生的缺陷。

对于带孔、槽和台阶的锻件,超声波探伤应在孔、槽、台阶加工前进行。

因为孔、槽、台阶对探伤不利,容易产生各种非缺陷回波。

当热处理后材质衰减仍较大且对于探测结果有较大影响时,应重新进行热处理。

四、扫描速度和灵敏度的调节(一)扫描速度的调节锻件探伤前,一般根据锻件要求的探测范围来调节扫描速度,以便发现缺陷,并对缺陷定位。

扫描速度的调节可在试块上进行,也可在锻件上尺寸已知的部位上进行,在试块上调节扫描速度时,试块上的声速应尽可能与工件相同或相近。

调节扫描速度时,一般要求第一次底波前沿位置不超过水平刻度极限的80%,以利观察一次底波之后的某些信号情况。

(二)探伤灵敏度的调节锻件探伤灵敏度是由锻件技术要求或有关标准确定的。

一般不低于© 2平底孔当量直径。

调节锻件探伤灵敏度的方法有两种,一种是利用锻件底波来调节,另一种是利用试块来调节。

1. 底波调节法当锻件被探部位厚度X >3N且锻件具有平行底面或圆柱曲底面时,常用底波来调节探伤灵敏度。

底波调节法,首先要计算或查AVG曲线求得底面回波与某平底孔回波的分贝差,然后再调节。

(1)计算:对于平底面或实心圆柱体底面,同距离处平底波与平底孔回波的分贝差为:(6.2)式中入一一波长;X――被探部泣的厚度;D f 平底孔直径。

对于空心圆柱体,同距离处圆柱曲底面与平底孔回波分贝差为:(6.3)式中d——空心圆柱体内径;D ——空心圆柱体外径;“+ “ 一一外圆径向探测,内孔凸柱面反射;“一”一一内孔径向探测,外圆凹柱面反射。

(2)调节:探头对准完好区的底面。

衰减(A+5〜10)dB,调“增益”使底波B1达基准高,然后用“衰减器”增益△ dB,这时灵敏度就调好了。

为了便于发现缺陷可再增益5〜10dB作为搜索灵敏度,即扫查灵敏度。

例1,用2.5P20Z探头径向探伤© 500mm的实心圆柱锻件,CL=5900m/S,问如何利用底波调节500/ © 2灵敏度?解:由题意得:①计算:50Gmn处底波与© 2平底孔回波分贝差为:A - * ,、 /・.i6<mm >f2'i T②调节;探头对准完好区圆柱底面,衰减55dB,调“增益”使底波B1最高达基准60%高,然后用“衰减器”增益46dB,即去掉46dB,保留9dB,这时© 2灵敏度就调好了。

必要时再增益6dB作为扫查灵敏度。

例2,用2.5P20Z探头径向探伤外径为© 1000mm内径为© 100mm的空心圆柱体锻件,G=5900m/s,问如何利用内孔回波调节450/ © 2灵敏度?解:由题意得:450mm①计算:450mm处内孔回波与© 2回波的分贝差为:2ir , d2X2*36X450 …100 “g 叫顾+叫万斗初也…3:i汶护如礦把)②调节:探头对准完好区的内孔,衰减45dB,调“增益”使底波B1达基准60癇。

然后用“衰减器”增益35dB作为探伤灵敏度,再增益6dB作为扫查灵敏度。

2. 试验块调节法(1)单直探头探伤:当锻件的厚度X V3N或岀于几何形状所限或底面粗糙时,应利用具有人工缺陷的试块来调节探伤灵敏度,如CS一1和CS一2试块。

调节时将探头对准所需试块的平底孔,调“增益”使平底孔回波达基准离即可。

值得注意是,当试块表面形状、粗糙度与锻件不同时,要进行耦合补偿。

当试块与工件的材质衰减相差较大时,还要考虑介质衰减补偿。

例1,用2.5P20Z探头探伤厚度为50mm勺小锻件,采用CS- 1试块调节50/ © 2灵敏度,试块与锻件表面耦合差3dB,问如何调节灵敏度?解:利用CS-1试块调节灵敏度的方法如下:将探头对准CS-1试块中I号试块的© 2平底孔距离为50mm衰减10dB,调“增益”使© 52回波达60%高,然后再用“衰减器”增益3dB,这时50/ © 2灵敏度就调好了。