SEP1921-84锻件超声波检测详细资料

- 格式:pdf

- 大小:132.50 KB

- 文档页数:8

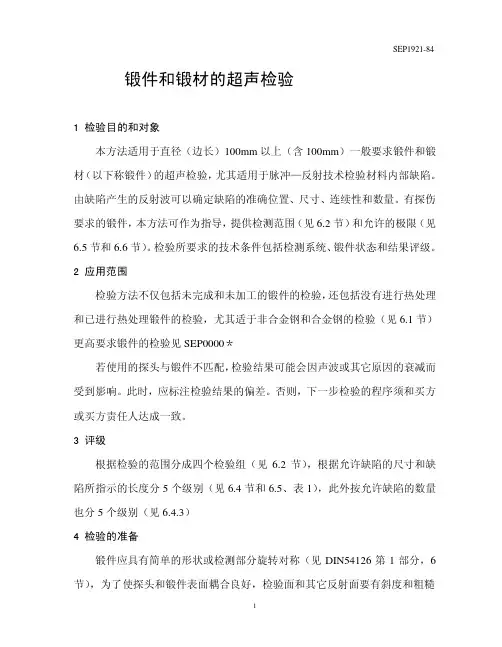

锻件和锻材的超声检验1检验目的和对象本方法适用于直径(边长)100mm以上(含100mm)一般要求锻件和锻材(以下称锻件)的超声检验,尤其适用于脉冲—反射技术检验材料内部缺陷。

由缺陷产生的反射波可以确定缺陷的准确位置、尺寸、连续性和数量。

有探伤要求的锻件,本方法可作为指导,提供检测范围(见6.2节)和允许的极限(见6.5节和6.6节)。

检验所要求的技术条件包括检测系统、锻件状态和结果评级。

2应用范围检验方法不仅包括未完成和未加工的锻件的检验,还包括没有进行热处理和已进行热处理锻件的检验,尤其适于非合金钢和合金钢的检验(见6.1节)更高要求锻件的检验见SEP0000*若使用的探头与锻件不匹配,检验结果可能会因声波或其它原因的衰减而受到影响。

此时,应标注检验结果的偏差。

否则,下一步检验的程序须和买方或买方责任人达成一致。

3评级根据检验的范围分成四个检验组(见6.2节),根据允许缺陷的尺寸和缺陷所指示的长度分5个级别(见6.4节和6.5、表1),此外按允许缺陷的数量也分5个级别(见6.4.3)4检验的准备锻件应具有简单的形状或检测部分旋转对称(见DIN54126第1部分,6节),为了使探头和锻件表面耦合良好,检验面和其它反射面要有斜度和粗糙SEP1921-84度的要求。

对于无氧化铁皮光滑面的检验,只要选择合适的耦合剂,就可以取得良好的检验效果,若表面粗糙度Rq≤20,根据DIN4762的要求应对材料表面进行加工。

若钢材没经过热处理,而锻件声能的衰减仍在允许的偏差极限(或注明极限)内(只要钢适于热处理),为减少声能损失而进行热处理是必要的。

为了检验缺陷所要求的尺寸等级,通过加工和热处理来达到适于检验的结构和表面状态也是必要的。

(表1)5检测系统:5.1检测设备根据脉冲回声技术和回波高度测量关系,带dB幅值控制的校准,超声检测装置应在2dB误差范围内工作。

若在使用的灵敏范围内,则上必显示闸门和饱和度。

检验要求的范围必须调整到与检测装置一致,水平线性应在2%以内。

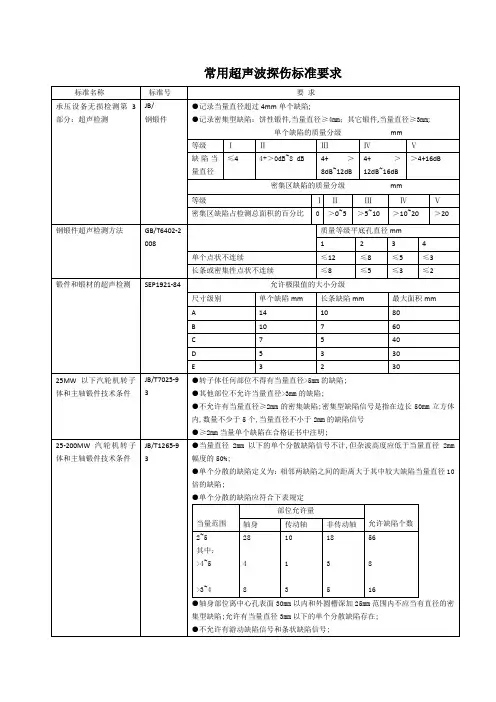

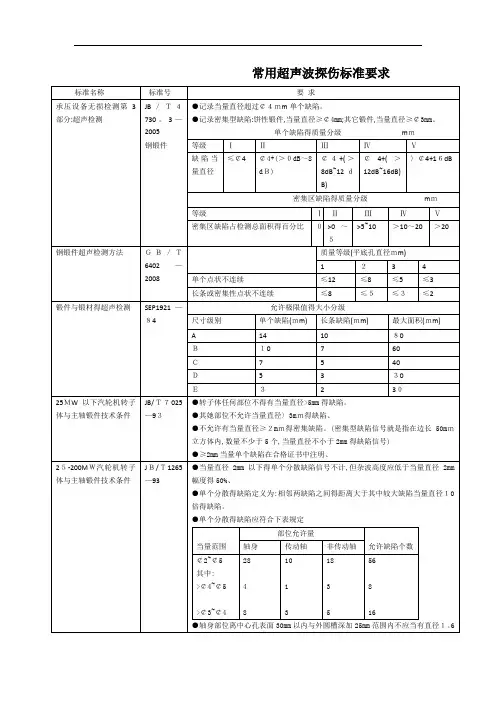

常用超声波探伤标准要求

•不允许有当量直径》2mm 的密集缺陷。

(密集型缺陷信号是指在边长 50mm 立方 体内,数量不少于5个,当量直径不小于 2mm 的缺陷信号) • > 2mm 当量单个缺陷在合格证书中注明。

•当量直径2mm 以下的单个分散缺陷信号不计,但杂波高度应低于当量直径 2mm 幅度的50%

•单个分散的缺陷定义为: 相邻两缺陷之间的距离大于其中较大缺陷当量直径 10

倍的缺陷。

•单个分散的缺陷应符合下表规定

•轴身部位离中心孔表面 30mm 以内和外圆槽深加

1.6m m 的密集型缺陷。

允许有当量直径 3mm 以下的单个分散缺陷存在。

•不允许有游动缺陷信号和条状缺陷信号。

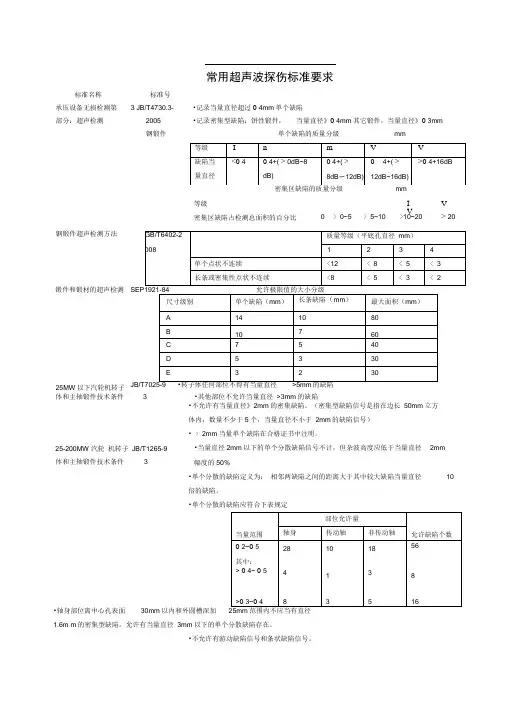

标准名称 标准号 承压设备无损检测第 3 JB/T4730.3-

•记录当量直径超过0 4mm 单个缺陷 部分:超声检测 2005 •记录密集型缺陷:饼性锻件,

当量直径》0 4mm 其它锻件,当量直径》0 3mm

钢锻件

单个缺陷的质量分级

mm

等级

密集区缺陷占检测总面积的百分比

I

V

钢锻件超声检测方法 0 > 0~5

> 5~10

>10~20

V > 20

体和主轴锻件技术条件 3

•其他部位不允许当量直径 >3mm 的缺陷

锻件和锻材的超声检测 25MW 以下汽轮机转子 25-200MW 汽轮 机转子 JB/T1265-9 体和主轴锻件技术条件

3。

第六章锻件与铸件超声波探伤第六章锻件与铸件超声波探伤锻件和铸件是各种机械设备及锅炉压力容器的重要毛坯件。

它们在生产加工过程中常会产生一些缺陷,影响设备的安全使用。

一些标准规定对某些锻件和铸件必须进行超声波探伤。

由于铸件晶粒粗大、透声性差,信噪比低,探伤困难大,因此本章重点计论锻件探伤问题,对铸件探伤只做简单介绍。

第一节锻件超声波探伤一、锻件加工及常见缺陷锻件是由热态钢锭经锻压变形而成。

锻压过程包括加热、形变和冷却。

锻件的方式大致分为镦粗、拔长和滚压。

镦粗是锻压力施加于坯料的两端,形变发生在横截面上。

拔长是锻压力施加于坯料的外圆,形变发生在长度方向。

滚压是先镦粗坯料,然后冲孔再插入芯棒并在外圆施加锻压力。

滚压既有纵向形变,又有横向形变。

其中镦粗主要用于饼类锻件。

拔长主要用于轴类锻件,而简类锻件一般先镦粗,后冲孔,再镦压。

为了改善锻件的绍织性能,锻后还要进行正火、退火或调质等热处理。

锻件缺陷可分为铸造缺陷、锻造缺陷和热处理缺陷。

铸造缺陷主要有:缩孔残余、疏松、夹杂、裂纹等。

锻造缺陷主要有:折叠、白点、裂纹等。

热处理缺陷主要有:裂纹等。

缩孔残余是铸锭中的缩孔在锻造时切头量不足残留下来的,多见于锻件的端部。

疏松是钢锭在凝固收缩时形成的不致密和孔穴,锻造时因锻造比不足而末全焊合,主要存在于钢锭中心及头部。

夹杂有内在夹杂、外来菲金属夹杂栩金属夹杂。

内在夹杂主要集中于钢锭中心及头部。

裂纹有铸造裂纹、锻造裂纹和热处理裂纹等。

奥氏体钢轴心晶间裂纹就是铸造引起的裂纹。

锻造和热处理不当,会在锻件表面或心部形成裂纹。

白点是锻件含氢最较高,锻后冷却过快,钢中溶解的氢来不及逸出,造成应力过大引起的开裂,白点主要集中于锻件大截面中心。

合金总量超过3.5~4.0%和Cr、Ni、Mn的合金钢大型锻件容易产生白点。

白点在钢中总是成群出现。

二、探伤方法概述按探伤时间分类,锻件探伤可分为原材料探伤和制造过程中的探伤,产品检验及在役检验。

![常用超声波探伤标准要求[参考资料]](https://uimg.taocdn.com/d0e40316af45b307e87197c1.webp)

![SEP1921-84锻件和锻材的超声检验(中文版)[1]](https://uimg.taocdn.com/eadae4140b4e767f5acfce9f.webp)

锻件和锻材的超声检验1检验目的和对象本方法适用于直径(边长)100mm以上(含100mm)一般要求锻件和锻材(以下称锻件)的超声检验,尤其适用于脉冲—反射技术检验材料内部缺陷。

由缺陷产生的反射波可以确定缺陷的准确位置、尺寸、连续性和数量。

有探伤要求的锻件,本方法可作为指导,提供检测范围(见6.2节)和允许的极限(见6.5节和6.6节)。

检验所要求的技术条件包括检测系统、锻件状态和结果评级。

2应用范围检验方法不仅包括未完成和未加工的锻件的检验,还包括没有进行热处理和已进行热处理锻件的检验,尤其适于非合金钢和合金钢的检验(见6.1节)更高要求锻件的检验见SEP0000*若使用的探头与锻件不匹配,检验结果可能会因声波或其它原因的衰减而受到影响。

此时,应标注检验结果的偏差。

否则,下一步检验的程序须和买方或买方责任人达成一致。

3评级根据检验的范围分成四个检验组(见6.2节),根据允许缺陷的尺寸和缺陷所指示的长度分5个级别(见6.4节和6.5、表1),此外按允许缺陷的数量也分5个级别(见6.4.3)4检验的准备锻件应具有简单的形状或检测部分旋转对称(见DIN54126第1部分,6节),为了使探头和锻件表面耦合良好,检验面和其它反射面要有斜度和粗糙度的要求。

对于无氧化铁皮光滑面的检验,只要选择合适的耦合剂,就可以取得良好的检验效果,若表面粗糙度Rq≤20,根据DIN4762的要求应对材料表面进行加工。

若钢材没经过热处理,而锻件声能的衰减仍在允许的偏差极限(或注明极限)内(只要钢适于热处理),为减少声能损失而进行热处理是必要的。

为了检验缺陷所要求的尺寸等级,通过加工和热处理来达到适于检验的结构和表面状态也是必要的。

(表1)5检测系统:5.1检测设备根据脉冲回声技术和回波高度测量关系,带dB幅值控制的校准,超声检测装置应在2dB误差范围内工作。

若在使用的灵敏范围内,则不必显示闸门和饱和度。

检验要求的范围必须调整到与检测装置一致,水平线性应在2%以内。

SEP1921-84 锻件和锻材的超声检验1 检验目的和对象本方法适用于直径(边长)100mm以上(含100mm)一般要求锻件和锻材(以下称锻件)的超声检验,尤其适用于脉冲—反射技术检验材料内部缺陷。

由缺陷产生的反射波可以确定缺陷的准确位置、尺寸、连续性和数量。

有探伤要求的锻件,本方法可作为指导,提供检测范围(见6.2节)和允许的极限(见6.5节和6.6节)。

检验所要求的技术条件包括检测系统、锻件状态和结果评级。

2 应用范围检验方法不仅包括未完成和未加工的锻件的检验,还包括没有进行热处理和已进行热处理锻件的检验,尤其适于非合金钢和合金钢的检验(见6.1节)更高要求锻件的检验见SEP0000若使用的探头与锻件不匹配,检验结果可能会因声波或其它原因的衰减而受到影响。

此时,应标注检验结果的偏差。

否则,下一步检验的程序须和买方或买方责任人达成一致。

3 评级根据检验的范围分成四个检验组(见6.2节),根据允许缺陷的尺寸和缺陷所指示的长度分5个级别(见6.4节和6.5、表1),此外按允许缺陷的数量也分5个级别(见6.4.3)4 检验的准备锻件应具有简单的形状或检测部分旋转对称(见DIN54126第1部分,6节),为了使探头和锻件表面耦合良好,检验面和其它反射面要有斜度和粗糙SEP1921-84度的要求。

对于无氧化铁皮光滑面的检验,只要选择合适的耦合剂,就可以取得良好的检验效果,若表面粗糙度Rq≤20,根据DIN4762的要求应对材料表面进行加工。

若钢材没经过热处理,而锻件声能的衰减仍在允许的偏差极限(或注明极限)内(只要钢适于热处理),为减少声能损失而进行热处理是必要的。

为了检验缺陷所要求的尺寸等级,通过加工和热处理来达到适于检验的结构和表面状态也是必要的。

(表1)5 检测系统:5.1检测设备根据脉冲回声技术和回波高度测量关系,带dB幅值控制的校准,超声检测装置应在2dB误差范围内工作。

若在使用的灵敏范围内,则不必显示闸门和饱和度。

实用表格1A. 产品组A:轴(例如。

涡轮轴,发电机轴,轴杆,拉杆)瞬态振动器-垂直探头检验编号检验表面入声方向检验体积示意图A1 轴向上的2道检验轨迹,移动90°,总长径向声束探测到的体积1),主要的核心范围A2 半周总长径向总体积1)A3 100%的侧面径向总体积1)A4 100%正面轴向总体积1),只要检验技术允许A5 总长上至少为5个位置可能的话,按照客户要求划分径向声波衰减测量瞬态振动器-角度探头2)检验编号检验表面入声方向检验体积示意图A6 100%的侧面1切线方向入声角度和开口角度确定环形区A7 100%的侧面2切线方向入声角度和开口角度确定环形区A8 100%的侧面2轴向总体积垂直探头SE-角度探头1)可能的话,选择探头适用表面附近的区域。

角度探头检验区域2)入声角度可由订货商规定。

页码4 SEP1923SEP1923 页码5 SE-垂直探头SE-垂直探头检验编号检验表面入声方向检验体积示意图A9 100%侧面径向表面邻近区域SE-垂直探头2)检验表面入声方向检验体积示意图A10 100%侧面1切线方向表面邻近区域A11 100%侧面2切线方向表面邻近区域A12 100%侧面2轴向表面邻近区域垂直探头SE-角度探头1)可能的话,选择探头适用表面附近的区域。

角度探头检验区域2)入声角度可由订货商规定。

SE-垂直探头实用表格1B. 产品组B:圆盘,板子(例如。

涡轮机圆盘,压缩机圆盘,飞轮)瞬态振动器-垂直探头检验编号检验表面入声方向检验体积示意图B1 光栅中平面上200米距离上相互叠加的检验轨道,2个相互垂直放置的轨道必须固定在圆盘中间。

厚度方向或轴向声束探测体积1)B2 如B1,光栅中距离100mm 厚度方向或轴向声束探测体积1)B3 100%平面厚度方向或轴向总体积1)B4 100% 两个平面厚度方向或轴向总体积1)B5 100% 圆周面径向或垂直圆周面方向总体积1)B6 平面上至少2个位置,侧面至少2个位置,圆周上移动90°可能的话按照客户要求确定数量厚度方向或轴向和径向或垂直于圆周方向声波衰减瞬态振动器-角度探头2)检验编号检验表明入声方向检验体积示意图B7 100%平面4入声方向各转动90°总体积B8 100% 两个平面4入声方向按平面各转动90°总体积B9 100% 圆周面1切线方向由入声和开口角确定环形区域B10 100% 圆周面2切线方向由入声和开口角确定环形区域垂直探头SE-角度探头1)可能的话,选择探头适用表面附近的区域。

SEP1921-84锻件和锻材的超声检验

1检验目的和对象

本方法适用于直径(边长)100mm以上(含100mm)一般要求锻件和锻材(以下称锻件)的超声检验,尤其适用于脉冲—反射技术检验材料内部缺陷。

由缺陷产生的反射波可以确定缺陷的准确位置、尺寸、连续性和数量。

有探伤要求的锻件,本方法可作为指导,提供检测范围(见6.2节)和允许的极限(见6.5节和6.6节)。

检验所要求的技术条件包括检测系统、锻件状态和结果评级。

2应用范围

检验方法上仅包括未完成和未加工的锻件的检验,还包括没有进行热处理和已进行热处理锻件的检验,尤其适于非合金钢和合金钢的检验(见6.1节)更高要求锻件的检验见SEP0000*

若使用的探头与锻件上匹配,检验结果可能会因声波或其它原因的衰减而受到影响。

此时,应标注检验结果的偏差。

否则,下一步检验的程序须和买方或买方责任人达成一致。

3评级

根据检验的范围分成四个检验组(见6.2节),根据允许缺陷的尺寸和缺陷所指示的长度分5个级别(见6.4节和6.5、表1),此外按允许缺陷的数量也分5个级别(见6.4.3)

4检验的准备

锻件应具有简单的形状或检测部分旋转对称(见DIN54126第1部分,6节),为了使探头和锻件表面耦合良好,检验面和其它反射面要有斜度和粗糙

SEP1921-84

度的要求。

对于无氧化铁皮光滑面的检验,只要选择合适的耦合剂,就可以取得良好的检验效果,若表面粗糙度Rq≤20,根据DIN4762的要求应对材料表面进行加工。

若钢材没经过热处理,而锻件声能的衰减仍在允许的偏差极限(或注明极限)内(只要钢适于热处理),为减少声能损失而进行热处理是必要的。

为了检验缺陷所要求的尺寸等级,通过加工和热处理来达到适于检验的结构和表面状态也是必要的。

(表1)

5检测系统:

5.1检测设备

根据脉冲回声技术和回波高度测量关系,带dB幅值控制的校准,超声检测装置应在2dB误差范围内工作。

若在使用的灵敏范围内,则上必显示闸门和饱和度。

检验要求的范围必须调整到与检测装置一致,水平线性应在2%以内。

5.2探头

探头标称频率必须与被检验圆盘反射体、声距离长度、声波衰减一致。

一般探头标称频率在1—4MHz,然而只要符合6.5节注明允许的极限值,也可使用其它频率探头。

检验通常使用直探头,然而为检验近表面缺陷和声波难以到达的环或为使缺陷特殊标定锻件部分扇域具有良好的分辨力,通常用TR探头或者斜探头检验。

为了测出圆盘反射体的当量尺寸,应该了解每类探头A VG曲线的制作方法。

SEP1921-84 5.3控制系统

根据DIN54126第1部分,控制系统、探头的调整应与DIN54120要求一致。

5.4耦合剂

耦合剂(也见DIN54126第1部分5.6节)必须对表面具有良好的浸润性,因此(带添加剂的)水、油和胶水都适宜。

调整装置和随后的检验须用同一种耦合剂。

检验加工完毕的锻件,耦合剂上应造成锻件的锈蚀,若有必要,检验后应清除耦合剂,烘干锻件的检测面。

6检测

6.1检测时间

因锻件的可用性与可检验性,预检验应尽早进行,交付检验的锻件通常在没形成夊杂的形状之前进行,然而由于质量原因或加工状态,热处理后检验也非常必要。

6.2检验范围

根据上同要求,锻件检测范围可分成4个检验组。

没有必要考虑机械加工时去除的区域。

检验组1:

直探头检验,在一个或几个最大50mm宽的母线总长度方向的外表面上进行检验(圆在端面上),一般来说声束应该覆盖锻件的核心区域。

例:

棒:轴向一个检验路径

1-84

端面和表面各一个检验路径

轴向4个检测路径

检验组2

直探头检验,在两个或几个最大50mm宽的母线长度或弧线上进行(端面作圆轨迹)。

声束应该覆盖核心区域和锻件大部分的体积。

棒:轴向上互成90º的两个检验路径

端面或表面200mm间距,

2个或几个检验路径

几个或4个轴向路径

检验组3

直探头在两个互相垂直的方向上扫查,同时可用不同类型的探头尽可能地检测锻件的表面,以发现不同类型的缺陷。

-84例:

棒:轴向上至少一半的弧面;

端面检测双方达成一致

饼:整个端面和最小半个

弧面的圆周

整个外表面和一个端面

检验组4

合同中应规定检验的总体积、检验范围和检验使用的探头类型。

注:特殊的检验要求可参照SEP0000

6.3检验步骤

检验根据DIN54126第二部分来进行,根据检验要求的不同,用探头扫查锻件表面。

检验系统按第一次标定点调整和校验,(水平平行表面)或(旋转对称体)按给定的结构图和选定标称频率要有足够的扫查面,至少应做到:

1)因声波衰减或传播声能损失而制作的A VG曲线

2)通过对比试块反射体的反射来调整灵敏度,消除声波衰减和声能损失的影响。

若信噪比(见6.6节)≤6dB,以下内容供需双方须达成一致:记录平底孔直径尺寸(圆反射体)或以dB值表示超过反射体回声的高度,调整灵敏度的

-84

反射体反射回波波高不小于荧光屏满刻度的20%,若达不到要求检验报告中应予以注明。

观察屏幕,探头扫查速度不超过100mm/s。

自动化探伤,探伤速度和脉冲持续时间要相适应,(表1)所示缺陷的尺寸和长度不应漏掉。

用检验组3和检验组4方法进行检验时不应有表面干扰波,每次扫查,探头应有15%的重复覆盖。

6.4显示

6.4.1点状缺陷

探头从不同的方向扫查点状缺陷,接收回声减少的幅值是一致的。

按表1记录可接受的平底孔直径尺寸.

6.4.2连续缺陷

连续缺陷指至少一个扫查方向上幅值减少与其它方向不一致,缺陷的长度按半波高法测量,根据表1记录最大长度的缺陷,同时考虑探头声场特性。

6.4.3数量

记录的数量指在锻件体内超过规定极限以上的缺陷数量或双方约定的区域。

(见6.5节)表2标注从a到e级每个等级的数量。

合同中注明的缺陷数量级和相关尺寸(不同锻件的体积截面长度和面积)。

6.4.4底面回波

若底面回波下降(下降到限定范围内),用不同频率的探头,从不同表面来检验同一区域。

6.5限定偏差(偏差允许极限)

供需双方可按表1直径等级和表2数量等级的要求在可接受的范围内达成

-84一致,不同要求锻件的各个区域也可以按表1直径等级和表2数量等级在接受的范围内供需双方达成一致。

6.6记录极限

若没有其它要求,记录极限与允许极限是同一概念(见6.5节)此时,数量表示的陈述尤为重要,记录极限与允许极限之比最小为6dB,记录极限的信噪比最小也为6dB(见第2节).

7检验报告

检验报告包括以下内容:

a检验件数量

b检验说明

c检验装置和探头类型

d检验件表面状态

e耦合剂

f检验范围

g记录极限与允许极限

h结论

除双方协议的记录极限外,还应描述缺陷的位置、尺寸、状态和数量,根据合同要求,若有必要画出锻件截面图或展开的草图。

此外,在应用检验组3和检验组4还要说明装置的调整方法、声束指向、声束衰减和补偿,若存在分歧须记录在草纸上。

-84

表1允许极限值的大小分级

可靠性限制

尺寸级别单个缺陷mm长条缺陷mm最大面积mm2 A141080

B10760

C7540

D5330

E3230

表2数量级别(见6.4.3节)

数量级别单个缺陷多个缺陷a3216

b168

c84

d42

e21。