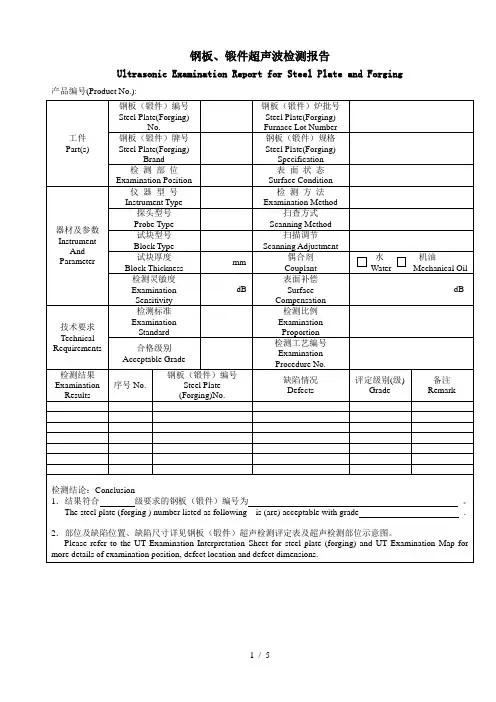

钢板、锻件超声波检测报告

- 格式:doc

- 大小:96.50 KB

- 文档页数:2

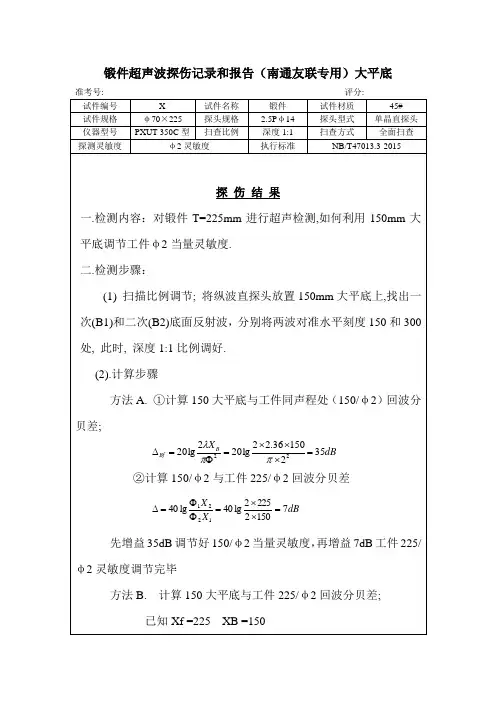

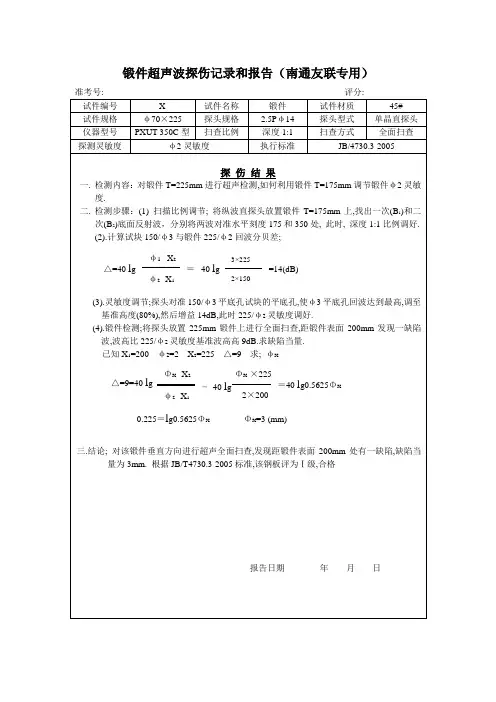

锻件超声波探伤记录和报告(南通友联专用)大平底准考号: 评分: 试件编号 X 试件名称 锻件 试件材质 45# 试件规格 φ70×225 探头规格 2.5P φ14 探头型式 单晶直探头 仪器型号 PXUT-350C 型扫查比例深度1:1 扫查方式全面扫查探测灵敏度φ2灵敏度 执行标准NB/T47013.3-2015探 伤 结 果一.检测内容:对锻件T=225mm 进行超声检测,如何利用150mm 大平底调节工件φ2当量灵敏度. 二.检测步骤:(1) 扫描比例调节; 将纵波直探头放置150mm 大平底上,找出一次(B1)和二次(B2)底面反射波,分别将两波对准水平刻度150和300处, 此时, 深度1:1比例调好. (2).计算步骤方法A. ①计算150大平底与工件同声程处(150/φ2)回波分贝差;dB X B Bf 35215036.22lg 202lg2022=⨯⨯⨯=Φ=∆ππλ②计算150/φ2与工件225/φ2回波分贝差dB X X 715022252lg 40lg401221=⨯⨯=ΦΦ=∆先增益35dB 调节好150/φ2当量灵敏度,再增益7dB 工件225/φ2灵敏度调节完毕方法B. 计算150大平底与工件225/φ2回波分贝差; 已知Xf =225 XB =150db X D X B f42)150214.322536.22lg(202lg 202222=⨯⨯⨯⨯==∆πλ(3)灵敏度调节;探头放在150大平底试块上,使平底回波达到最高,调至基准高度(80%),然后增益42dB,此时工件225/φ2灵敏度调好.(4).锻件检测;将探头放置225mm 锻件上进行全面扫查,距锻件表面200mm 发现一缺陷波,波高比225/φ2灵敏度基准波高高9dB.求缺陷当量.已知X1=200 φ2=2 X2=225 △=9 求; φX)5625.0lg(402002225lg 40lg409122X X X X X Φ=⨯⨯Φ=ΦΦ==∆X Φ=5625.0lg 225.0 mm X 3=Φ三.结论; 对该锻件垂直方向进行超声全面扫查,发现距锻件表面200mm 处有一缺陷,缺陷当量为3mm. 根据NB/T47013-2015标准,该钢板评为Ⅰ级,合格报告日期 年 月 日。

锻件超声波探伤标准锻件超声波探伤标准1.1.1筒形锻件----轴向长度L大于其外径尺寸D的轴对称空心锻件如图1(a)所示.t 为公称厚度.1.1.2 环形锻件----轴向长度L小于等于其外径尺寸D的轴对称空心件如图1(a)所示.t 为公称厚度.1.1.3 饼形锻件----轴向长度L小于等于其外径D的轴对称形锻件如图1(b)所示.t 为公称厚度.1.1.4 碗形锻件----用作容器封头,中心部份凹进去的轴对称形锻件如图1(c)所示.t为公称厚度.1.1.5 方形锻件----相交面互相垂直的六面体锻件如图1(d)所示.三维尺寸a、b、c中最上称厚度.1.2 底波降低量GB/BF(dB)无缺陷区的第一次底波高度(GB)和有缺陷区的第一次底波高度(BF)之比.由缺陷引起的底面反射的降低量用dB值表示.1.3 密集区缺陷当荧光屏扫描线上相当于50mm的声程范围内同时有5个或者5个以上的缺陷反射信号;或者在50mm×50mm的探测面上发现同一深度范围内有5个或5个以上的缺陷反射信号.1.4 缺陷当量直径用A VG方法求出的假定与超声波束相垂直的平底孔的直径,称为缺陷当量直径,或简称为当量直径.1.5 A VG曲线以纵座标轴表示相对的反射回波高度,以横座标轴表示声程,对不同直径且假定与超声波束相垂直的圆平面缺陷所画出的曲线图叫AVG曲线,亦称为DGS曲线.2探伤人员锻件探伤应由具有一定基础知识和锻件探伤经验,并经考核取得国家认可的资格证书者担任. 3探伤器材3.1 探伤仪3.1.1 应采用A型脉冲反射式超声波探伤仪,其频响范围至少应在1MHz~5Mhz内.3.1.2 仪器应至少在满刻度的75%范围内呈线性显示(误差在5%以内),垂直线性误差应不大于5%.3.1.3 仪器和探头的组合灵敏度:在达到所探工件最大程处的探伤灵敏度时,有效灵敏度余量至少为10dB.3.1.4 衰减器的精度和范围,仪器的水平线性、动态范围等均应队伍ZBY230-84《A型脉冲反射式超声波探伤仪通用技术条件》中的有关规定.3.2 探头3.2.1 探头的公称频率主要为2.5Mhz,频率误差为±10%.3.2.2 主要采用晶片尺寸为Φ20mm的硬保护膜直探头.3.2.3 必要时也可采用2MHzs或25MHz,以及晶片尺寸不大于Φ28mm探头.3.2.4 探头主声束应无双峰,无偏斜.3.3 耦合剂可采用机油、甘油等透声性能好,且不损害工件的液体.4探伤时机及准备工作4.1 探伤时机探伤原则上应安排在最终热处理后,在槽、孔、台级等加工前,比较简单的几何形状下进行.热处理后锻件形状若不适于超声波探伤也可在热处理前进行.但在热处理后,仍应对锻件尽可能完全进行探伤.4.2 准备工作4.2.1 探伤面的光洁度不应低一地5,且表面平整均匀,并与反射面平等,圆柱形锻件其端面应与轴线相垂直,以便于轴向探伤.方形锻件的面应加工平整,相邻的端面应垂直.4.2.2 探伤表面应无划伤以及油垢和油潜心物等附着物.4.2.3 锻件的几何形状及表面检查均合格后,方可进行探伤.4.3 重要区锻件的重要区应在设计图样中或按JB 755-85《压力容器锻件技术条件》予以注明.5探伤方法锻件一般应进行纵波探伤,对简形锻件还应进行横波探伤,但扫查部位和验收标准应由供需双方商定.5.1 横波探伤横波探伤应按附录B的要求进行.5.2 纵波探伤5.2.1 扫查方法5.2.1.1 锻件原则上应从两相互垂直的方向进行探伤,尽可能地探测到锻件的全体积,主要探测方向如图2所示,其他形状的锻件也可参照执行.5.2.1.2 扫查范围:应对锻件整个表面进行连续全面扫查.5.2.1.3 扫查速度:探头移动速度不超过150mm/s.5.2.1.4 扫查复盖应为探头直径的15%以上.5.2.1.5 当锻件探测厚度大于400mm时,应从相对两端面探伤.5.2.2 探伤灵敏度的校验5.2.2.1 原则上利用大平底采用计算法确定探伤灵敏度,对由于几何形状所限,以及缺陷在近场区内的工件,可采用试块法(见附录A).5.2.2.2 用底波法校正灵敏度,校正点的位置应选以工件上无缺陷的完好区域.5.2.2.3 曲面补偿:对于探测面是曲面而又无法采用底波法的工件,应采用曲率与工件相同或相近(0.7-1.1倍)的参考试块(见附录A);或者采用小直径晶片的探头,使其近场区的长度小于等于1/4工件半径,这样可不需进行曲面补偿.5.2.2.4 探伤灵敏度不得低于Φ2mm当量直径.5.2.3 缺陷当量的确定5.2.3.1 采用A VG曲线及计算法确定缺陷当量.5.2.3.2 计算缺陷当量时,当材质衰减系数超过4dB/m时,应考虑修正.5.2.3.3 材质衰减系数的测定a. 应在被测工件无缺陷区域,选取三处有代表性的闰,求B1/B2的值,即第一次底波高度(B1)与第二次底波高度(B2)之比的dB差值.b. 衰减系数a(dB/m)的计算为式中T----声程,m.5.2.3.4 A VG曲线图见附录C.5.3 灵敏度的重新校验5.3.1 除每次探伤前应校准灵敏度外,遇有下述情况时,必须对探伤灵敏度进行重新校准.a. 校正后的探头、耦合剂和仪器调节旋钮等发生任何改变时;b. 开路电压波动或操作者怀疑灵敏度有变动时;c. 连续工作4以上;d. 工作结束时.5.3.2 当增益电平降低2dB以上时,应对上一次校准以来所有检查锻件进行复探;当增益电平升高2dB以上时,应对所有的记录信号进行重新评定.6记录6.1 记录当量直径超过Φ4mm的单个缺陷的波幅的位置.6.2 密集性缺陷:记录密集性缺陷中最大当量缺陷的位置和分布.6.2.1 饼形锻件应记录大于等于Φ4mm当量直径的缺陷密集区.6.2.2 其他锻件应记录大于等于Φ3mm当密集区.6.2.3 缺陷密集区面积以50mm×50mm的方块作为最小量度单位,其边界可由半波高并法决定.6.3 应按表2要求记底波降低量6.4 衰减系数,若供需双方有规定时,应记录衰减系数.7等级分类7.1 单个缺陷反射的等级见表1.表1 单个缺陷反射的等级等级ⅠⅡⅢⅣⅤ缺陷当量直径≤Φ4 >Φ4+(>5~8dB)Φ4+(>8~12dB)Φ4+(>12~16dB)>Φ4+16dB)7.2 底波降低量的等级见表2.表2 由缺陷引起底波防低量的等级等级ⅠⅡⅢⅣⅤ底波降低量BG/BF ≤8 >8~14 >14~20 >20~26 >26注: ①在计算缺陷引起的底面反射降低量时,应扣除4dB/m的材质衰减.②表2仅适用于声程大于一倍近场区的缺陷.7.3 密集区缺陷等级见表3.表3 密集区缺陷引起的等级等级ⅠⅡⅢⅣⅤ密集区缺陷占探伤总面积百分比H 0 >0~5% >5~10% >10~20% >20%注:表1至表3的等级应作为独立的等级分别使用.7.4 如果工件的材质衰减对探伤效果有较大的影响时,应重新进行热处理.7.5 按7.1、7.2、7.3节认定级别的缺陷,如果被探伤人员判定为危害性缺陷时,可以不受上述条文的限制.8探伤报告探伤报告不应少于以下内容.8.1 工件情况工件名称、材料牌号、编号、材质衰减、主要部位尺寸草图、探伤面的光洁度.8.2 探伤条件探伤仪型号、探头频率、晶片尺寸(k值)、探测方向、探伤灵敏度、参考反射体、耦合剂等.8.3 探伤结果8.3.1 缺陷位置、缺陷当量直径、底波降低区及缺陷分布示意图.8.3.2 缺陷等级及其他.8.4 探伤人员的资格证号、等级、姓名、报告签发人的资格证号、等级、姓名、日期.附录A试块要求(补充件)A.1 远场区使用,探测表面为平面时,应采用CS2型标准试块.A.2 近场区使用,探测表面为平面时,应采用CS1型标准试块.A.3 探伤面是曲面时,原则上应采用与工件具有大致相当曲率半径的对比试块,其具体形状如图A1.附录B横波探伤(补充件)B.1 横波探伤仅适用于内外径之比大于等于75%的环形和筒形锻件.B.2 探头B.2.1 探头公称频率主要为2.5MHz,也可用2MHz.B.2.2 探头晶片面积为140-400mm2.B.2.3 原则上应采用K1探头,但根据工件几何形状的不同,也可采用其他的K值探头.B.3 参考反射体B.3.1为了调整探伤灵敏度,利用被探工件壁厚或长度上的加工余部份制作对比试块,在锻件的内外表面,分别沿轴向和周向加工平行的V形槽作为标准沟槽.V形槽长度为25mm,深度为锻件壁厚的1%,角度为60°.也可用其他等效的反射体(如边角反射等).B.4 探伤方法B.4.1 扫查方法B.4.1.1 扫查方向见图B1.B.4.1.2 探头移动速度不应超过150mm/s.B.4.1.3 扫查复盖应为探头宽度的15%以上.B.4.2 灵敏度检验从锻件外圆面将探头对准内圆面的标准沟槽,调整增益,使最大反射高度为满幅的80%,将该值在面板上作一点,以其为探伤灵敏度;再移动探头探外圆面的标准沟槽,并将最大反射高度亦在面板上作一点,将以上二点用直线连接并延长,使之包括全部探伤范围,绘出距离---振幅曲线.内圆面探伤时以同一顺序进行,但探头斜楔应与内圆面曲率一致.B.5 记录记录超---振幅曲线一半的缺陷反射和缺陷检出位置.附录CA VG 曲线图(参考件)C.1 A VG曲线参考图例如下:C.2 A VG曲线图必须在CS1和CS2型标准试块上测定后绘制.文章链接:中国化工仪器网/Tech_news/Detail/110051.html。

EN 12680-1-2003(E)-CN铸件---超声检测---第一部分:通用铸钢件目录:前言-------------------------------------------------------------------------------------------------------------1 1总则-------------------------------------------------------------------------------------------------------------2 2 参考文件------------------------------------------------------------------------------------------------------2 3术语和定义----------------------------------------------------------------------------------------------------24.要求-------------------------------------------------------------------------------------------------------------35.检测-------------------------------------------------------------------------------------------------------------3 5.1原理-----------------------------------------------------------------------------------------------------------3 5.2材料-----------------------------------------------------------------------------------------------------------4 5.3耦合剂--------------------------------------------------------------------------------------------------------4 5.4检测铸件表面状况----------------------------------------------------------------------------------------4 5.5检测工艺----------------------------------------------------------------------------------------------------4 5.6检测报告----------------------------------------------------------------------------------------------------6 附录A----------------------------------------------------------------------------------------------------------12 附录B-----------------------------------------------------------------------------------------------------------13前言:本欧洲标准由德国工业标准秘书处的CEN/TC 190“铸件”技术委员会制定,本欧洲标准可以作为国家标准,最迟于2003年6月以等效版本或签署文件发行,与之冲突的相关国家标准最迟在2003年6月作废。

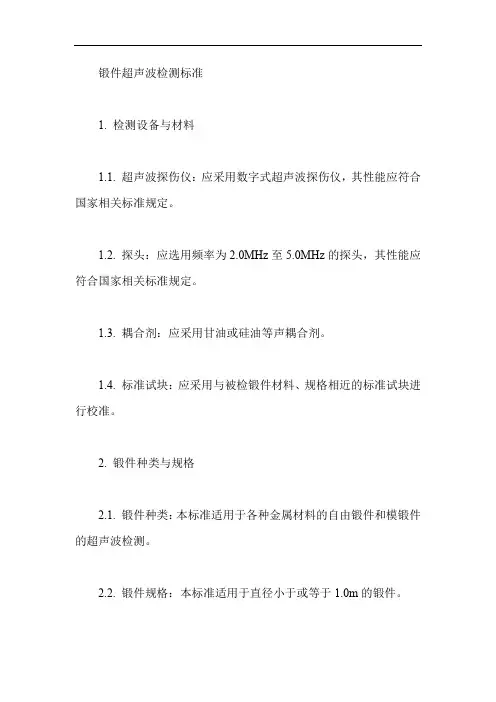

锻件超声波检测标准1. 检测设备与材料1.1. 超声波探伤仪:应采用数字式超声波探伤仪,其性能应符合国家相关标准规定。

1.2. 探头:应选用频率为2.0MHz至5.0MHz的探头,其性能应符合国家相关标准规定。

1.3. 耦合剂:应采用甘油或硅油等声耦合剂。

1.4. 标准试块:应采用与被检锻件材料、规格相近的标准试块进行校准。

2. 锻件种类与规格2.1. 锻件种类:本标准适用于各种金属材料的自由锻件和模锻件的超声波检测。

2.2. 锻件规格:本标准适用于直径小于或等于1.0m的锻件。

3. 检测方法与步骤3.1. 检测面清理:清除锻件表面的氧化皮、锈蚀等杂质,确保探头与锻件表面良好接触。

3.2. 仪器校准:使用标准试块进行探伤仪校准,调整仪器灵敏度和扫描速度等参数。

3.3. 检测区域确定:根据锻件种类和规格,确定超声波检测的区域。

3.4. 探头布置:在确定的检测区域内,合理布置探头,确保检测无漏检。

3.5. 检测操作:将探头放置在锻件上,通过仪器控制使探头发射超声波并接收回波信号。

3.6. 数据记录:记录超声波检测过程中得到的所有数据,包括回波信号的时间、幅度、位置等信息。

4. 检测数据分析4.1. 数据处理:对采集到的超声波检测数据进行数字信号处理,提取出与缺陷相关的特征信号。

4.2. 缺陷判断:根据提取的特征信号,结合国家相关标准,对锻件内部是否存在缺陷进行判断。

4.3. 缺陷定位:根据检测数据,确定缺陷在锻件内部的相对位置。

4.4. 缺陷定量:根据检测数据,对缺陷的大小和形状进行定量分析。

5. 缺陷判断与分级5.1. 缺陷判断:根据国家相关标准规定的判断准则进行缺陷判断。

5.2. 缺陷分级:根据缺陷的大小、形状、位置等因素,结合锻件的使用要求,对缺陷进行分级。

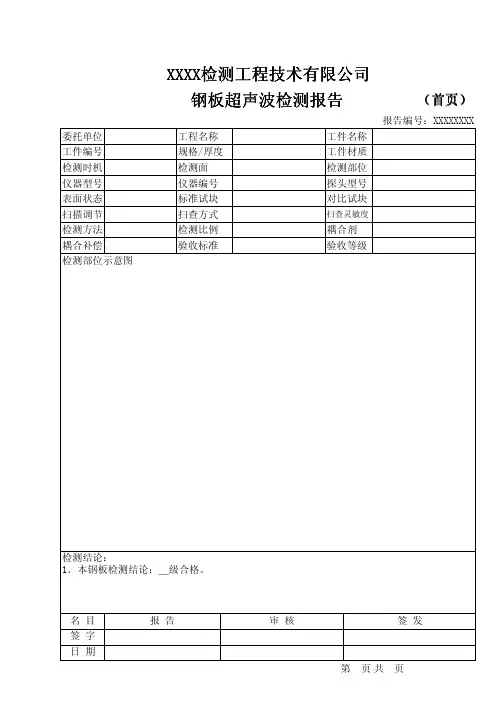

6. 检测报告编制6.1. 检测报告内容:检测报告应包括以下内容:检测设备与材料、锻件种类与规格、检测方法与步骤、检测数据分析、缺陷判断与分级、结论等。

钢锻件超声检测方法1范围本文件规定了钢锻件超声检测的协议条款、操作规程的编制、人员资格、设备和附件、校准和检查、检测时机、表面状态、灵敏度、扫查、分类、记录水平和验收标准。

本文件适用于铁素体一马氏体锻件、奥氏体和奥氏体一铁素体不锈钢锻件超声脉冲反射式手工检测方法。

供需双方协商后也可使用液浸法检测的机械化扫查方法。

其他组织的锻件也可参照使用。

本文件按形状和生产方法将锻件分为4类。

1、2、3类为简单外形的锻件,4类为复杂形状的锻件。

2规范性引用文件下列文件中的有关条款通过引用而成为本标准的条款。

凡注日期或版次的引用文件,其后的任何修改单(不包含勘误的内容)或修订版本都不适用于本标准,但提倡使用本标准的各方探讨使用其最新版本的可能性。

凡不注日期或版次的引用文件,其最新版本适用于本标准。

GB/T9445无损检测人员资格鉴定与认证(GB/T9445--2015.eqv ISO9712:2012)GB/T11343接触式超声斜射探伤方法GB/T12604.1无损检测术语超声检测GB/T11259超声波检验用钢制对比试块的制作与校验方法GB/T27664.1无损检测超声检测设备的性能与检验第1部分:仪器GB/T27664.2无损检测超声检测设备的性能与检验第2部分:探头GB/T27664.3无损检测超声检测设备的性能与检验第3部分:组合设备GB/T42399.1无损检测仪器相控阵超声设备的性能与检验第一部分:仪器GB/T42399.2无损检测仪器相控阵超声设备的性能与检验第二部分:探头GB/T42399.3无损检测仪器相控阵超声设备的性能与检验第二部分:组合系统GB/T19799.1无损检测超声检测1号校准试块JB/T4009无损检测接触式超声纵波脉冲回波检测和评定不连续方法JB/T4008无损检测液浸式超声纵波脉冲回波检测和评定不连续方法3术语与定义GB/T12604.1界定的术语和定义适用于本文件。

4协议条款供需双方应在订货时,对下面相关的超声检测达成共识(供需方未注明,供方有权选择检测方法):——在哪个生产阶段进行无损检测(见9.1.6);——栅格扫还是100%扫查(见8.6);——是否要求近表面检查(见7.2.6);——所要求的某个质量等级或多个质量等级和区域(见第11章);——除了第7章和第12章详列出的外,是否要求特殊的设备、耦合剂、扫查范围;——不用手工检测的扫查方法;——长条不连续的定量方法(见第15章);——灵敏度的设置方法(见第11章);——检测时是否需要需方和其代理在场;——是否要求采用横波斜探头检测(11.3);——是否需要提交得到需方认可的一份书面的操作规程;——对于第4类复杂锻件的其他检测要求(见12.2)。

304锻件法兰超声检测标准摘要:一、304 锻件法兰概述二、超声检测原理三、304 锻件法兰超声检测标准四、检测方法及步骤五、检测结果分析六、总结正文:一、304 锻件法兰概述304 锻件法兰是一种用于连接管道或设备的部件,它具有强度高、耐腐蚀性好、焊接性能优良等特点。

在工业领域中,304 锻件法兰被广泛应用于石油、化工、核电等高温、高压及腐蚀性环境中,以确保管道连接的可靠性和安全性。

二、超声检测原理超声检测是一种无损检测技术,它利用超声波在材料中传播的速度和衰减特性来检测材料的内部缺陷、裂纹等。

超声检测具有检测速度快、准确性高、无损等优点,因此在工业领域中得到了广泛应用。

三、304 锻件法兰超声检测标准针对304 锻件法兰的超声检测,我国制定了一系列相关标准。

这些标准主要包括:GB/T 11345-2016《金属材料超声波检验方法》、GB/T 22655-2008《锻件超声波检验》等。

这些标准规定了304 锻件法兰超声检测的检测范围、检测方法、检测结果表示等内容,为超声检测提供了依据。

四、检测方法及步骤304 锻件法兰超声检测的一般方法包括:磁粉检测、渗透检测、超声检测等。

其中,超声检测是最常用的方法。

超声检测的方法及步骤如下:1.确定检测范围:根据法兰的尺寸、形状及使用环境,确定检测范围和检测部位。

2.选择检测仪器:根据检测范围和检测部位,选择合适的超声检测仪器。

3.检测前准备:将被检法兰表面清洁干净,确保无油污、氧化皮等影响检测的因素。

4.涂抹耦合剂:在法兰表面涂抹适量的耦合剂,以保证超声波在法兰中的传播效果。

5.检测:将超声探头放置在法兰表面,按照设定的参数进行检测。

检测过程中,应注意探头的移动速度和检测角度,以确保检测结果的准确性。

6.检测结果记录:将检测结果记录在检测报告中,包括缺陷位置、大小、形状等。

五、检测结果分析通过对304 锻件法兰进行超声检测,可以发现法兰内部的缺陷、裂纹等问题。

超声波检测报告

超声波检测是一种非破坏性检测方法,通过超声波在材料内部传播的特性来检

测材料的缺陷和性能。

本报告将对超声波检测的原理、方法和应用进行介绍,并结合实际案例进行分析。

首先,超声波检测的原理是利用超声波在材料中传播的速度和衰减特性来检测

材料的内部缺陷。

超声波在材料中传播时,会受到材料的密度、弹性模量、声波速度等因素的影响,从而产生反射、折射和透射等现象。

通过对超声波的接收和分析,可以确定材料内部的缺陷类型、位置和大小。

其次,超声波检测的方法包括脉冲超声波检测、相控阵超声波检测、多普勒超

声波检测等。

脉冲超声波检测是最常用的方法,通过发送短脉冲超声波并记录其回波信号来检测材料的缺陷。

相控阵超声波检测利用多个传感器阵列来实现对材料内部的全方位检测,适用于复杂形状和结构的材料。

多普勒超声波检测则是利用多普勒效应来检测材料内部的运动状态和速度。

最后,超声波检测在工业领域有着广泛的应用。

它可以用于检测焊接缺陷、材

料疲劳裂纹、混凝土内部空洞和裂缝等缺陷,也可以用于医学领域的超声波成像和诊断。

通过超声波检测,可以及时发现材料的缺陷和问题,保障产品质量和安全性。

综上所述,超声波检测是一种重要的非破坏性检测方法,具有广泛的应用前景。

通过对超声波检测原理和方法的深入了解,可以更好地应用于实际工程和科研中,为材料检测和质量控制提供可靠的技术支持。

标题:UT超声波锻件检测标准大全引言:UT超声波(Ultrasonic Testing)是一种常用的无损检测方法,适用于锻件等金属材料的检测。

一、UT超声波锻件检测的基本原理UT超声波锻件检测通过传输高频声波进入锻件内部,利用声波的反射和散射来检测缺陷和材料性质。

其基本原理包括声波的发射、传播、接收和信号处理等过程。

二、UT超声波锻件检测的设备及工艺要求1. 设备要求:a. UT超声波探头:选择合适的频率和类型的探头,以满足对不同锻件的检测需求。

b. UT仪器:确保仪器的稳定性、精度和可靠性。

c. 耦合剂:选择适当的耦合剂,确保声波能够有效地传递到锻件表面。

2. 工艺要求:a. 清洁表面:确保锻件表面干净,无杂质和涂层,以保证声波的传播质量。

b. 调节参数:根据锻件的材料和尺寸,合理调节超声波仪器的参数,如增益、频率等,以获得清晰的声波信号。

c. 扫描方式:选择适当的扫描方式,如直线扫描、扇形扫描等,以全面覆盖锻件的检测区域。

三、UT超声波锻件检测的缺陷类型和评定标准1. 缺陷类型:a. 线性缺陷:包括裂纹、夹杂、疏松等。

根据缺陷的位置、长度和宽度等特征进行分类。

b. 表面缺陷:如气孔、夹渣等。

根据缺陷的大小和密度进行评定。

2. 评定标准:a. 线性缺陷:按照标准规定的缺陷尺寸和数量限制进行评定,如长度、深度等。

b. 表面缺陷:按照标准规定的缺陷密度和尺寸进行评定,如单位面积内的缺陷数量。

四、UT超声波锻件检测的操作步骤1. 准备工作:根据锻件的材料和尺寸,选择合适的探头、仪器和耦合剂,并确保设备的正常运行。

2. 清洁表面:使用适当的清洁剂将锻件表面清洁干净,以确保声波的传播质量。

3. 设定参数:根据锻件的要求,调节超声波仪器的参数,如增益、频率等,以获得清晰的声波信号。

4. 扫描检测:按照事先确定的扫描方式,将探头移动在锻件表面,全面扫描检测区域。

5. 数据记录与分析:记录检测数据并进行分析,判断缺陷类型和评定标准是否符合要求。