金属切削过程中自激振动的实验分析

- 格式:pdf

- 大小:212.48 KB

- 文档页数:3

切削加工中振动产生的原因及消减措施作者:刘世良来源:《硅谷》2011年第14期摘要:论述机械切削加工中振动现象及产生的原因,并从工件装夹、刀具刃磨、机床调整、切削用量选择等多方面提出相应的消除或减小振动的措施,进而避免切削加工中振动带来的负面影响。

关键词:自由振动;受迫振动;自激振动;工艺措施中图分类号:TG51文献标识码:A文章编号:1671-7597(2011)0720140-01在切削加工过程中常常会发生振动,这在一般情况下是一种极其有害的现象。

产生振动时,工艺系统的正常切削过程便受到干扰和破坏,它不仅使机床和刀具的使用寿命缩短,而且使零件加工表面出现振纹,降低了零件的加工精度和表面质量,还发出噪声,恶化工作环境,影响人体健康。

切削过程中的振动是一种十分复杂的物理现象,有些类型振动的机理至今还没有研究的十分透彻,因此,随着机械加工工艺日益向高生产率、高精度和自动化方向发展,如何防止和消除切削过程中的振动,就日益成为紧迫的研究课题。

1 机械振动的基本类型1.1 自由振动。

自由振动是一种最简单的振动,所占比重很小。

自由振动往往是由于切削力的突然变化或其它外界力的冲击等原因所引起的,在振动过程中没有外来能量的补充,由于系统总存在着阻尼,因此这种振动一般可以迅速衰减,对机械加工过程的影响较小。

但在某些条件下,有可能诱发出自激振动。

1.2 受迫振动。

受迫振动是一种由于外界周期性干扰力的作用而引起的不衰减的振动,它主要有工艺系统内部或外部周期交变的激振力(即振源)作用而引起。

受迫振动的两个重要特点是:①系统的振动频率等于外界周期性干扰力的频率。

②当外界周期性干扰力的频率等于或接近系统的固有频率时,将出现共振现象,此时振幅显著增大,可能使振动系统受到严重破坏。

1.3 自激振动。

自激振动是自然界和工程界常见的现象,它是一种由外界吸收能量,但又不存在周期性干扰的不衰减的振动。

自激振动的特点如下:①自激振动是一种不衰减的振动。

金属切削过程中的振动与共振现象分析摘要:金属切削过程中的振动与共振现象对切削效果和加工精度有着重要影响。

本文通过分析金属切削中的振动与共振现象,探讨了造成振动和共振的原因,以及采取的一些控制措施。

通过合理的切削参数选择、工具结构设计和切削工艺优化等措施,可以降低振动和共振现象,提高金属切削加工的质量和效率。

1. 引言金属切削作为现代制造业中常用的一种加工方法,广泛应用于机械、汽车、航空等领域。

然而,在金属切削过程中经常会遇到振动和共振现象,导致切削效果和加工精度下降,甚至带来安全隐患。

因此,研究金属切削中的振动与共振现象是提高切削质量和效率的重要问题。

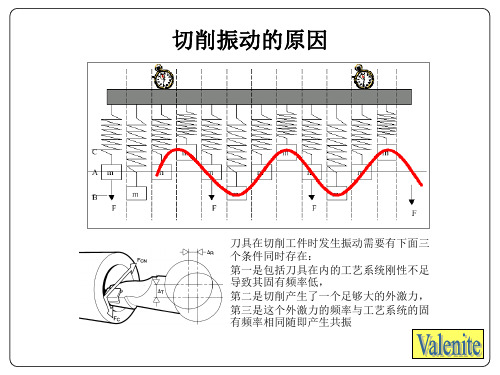

2. 振动与共振现象的原因2.1 切削力激振金属切削过程中,切削力是主要的激振源。

当切削力在切削过程中频繁变化时,容易引起工件和刀具系统的振动。

切削力的大小和方向都会对振动引起的频率、振幅和相位角等产生影响。

2.2 切削系统的刚度和阻尼切削系统的刚度和阻尼是影响振动和共振现象的重要因素。

刚度过低会导致切削系统产生过大的挠度和变形,从而引起振动和共振。

而刚度过高会导致共振频率过高,难以找到合适的激振频率,也容易引起振动和共振。

阻尼过低则不利于振动的消除,阻尼过高则会降低系统的灵敏度。

3. 振动与共振的影响3.1 切削质量与效率下降金属切削中的振动和共振现象会导致加工表面粗糙度增加、刀具寿命缩短、加工精度降低等问题,从而影响切削质量和工件的功能性能。

同时,振动和共振还会降低切削效率,增加切削成本。

3.2 安全隐患振动和共振现象引起的高频振动会对切削系统和机械结构产生巨大的冲击和振动载荷,不仅会导致设备破坏,还可能造成安全事故。

因此,控制振动和共振现象也是确保切削操作安全的重要措施。

4. 振动与共振的控制策略4.1 合理选择切削参数合理选择切削参数是控制金属切削过程中振动和共振现象的关键。

通过调整进给速度、切削深度和切削速度等参数,可以控制切削力的大小和方向,从而减小振动和共振的产生。

剖析金属切削加工中的振动及其抑制措施摘要:金属切削加工中普遍存在振动现象,也是一种无法忽视的有害现象。

如果金属切削加工中出现振动现象,会导致刀具与工件之间产生航相对位移,则会造成加工表面出现振动痕迹,对零件的质量和性能容易造成不良影响。

其振动产生噪音会对人体听力造成损害,对于这些情况则需要对金属切削加工中的振动现象给予重视。

本文主要是对金属切削加工中的振动现象进行了分析,并提出科学合理的抑制措施。

关键词:金属切削加工;振动;抑制措施;引言:在金属切削加工中产生振动是非常普遍的现象,容易对工艺系统的正常切削过程造成不良影响,发生振动现象的原因比较多,一般是因为各种因素的影响所造成的。

但是对其产生原因进行排查和分析,根据分析结果采用具有针对性的抑制措施,便可以在一定程度上抑制振动的产生,同时还能控制振动造成的破坏影响,从而有效提升工件的加工质量,以及延长刀具的使用期限。

1.金属切削加工中振动现象的产生原因比如说在车削加工中也会产生振动,在车床安装的过程中通过加设隔振地基、且保障传动系统并不存在缺陷的情况下,在进行加工的过程中依旧还是会产生一定程度上的振动。

一般来说在金属切削加工中的振动类型分别是:自激振动、强迫振动[1]。

通常在机床中强迫振动的产生频率达到50%~60%,自激振动的产生频率占有40%左右。

1.强迫振动。

其产生原因主要在于在存在不平衡的情况下则会造成离心惯性力,当设备在运行的过程中,其质量存在偏心问题,当机床在运转的时候则会产生离心惯性力,也就是导致机床产生振动的原因。

2.机床传动机构存在缺陷。

一般来说在机床传动系统中的旋转零件,由于在制造的过程中存在误差问题,导致在转动的过程中会形成下干扰力,并且具有周期性的特点,进一步会产生出现强迫振动的激振力。

比如在制造齿轮的时候没有准确把握齿形的制造质量,以及没有精准控制啮合刚度,从而导致齿轮的轴向、切向等产生振动现象,甚至还能通过轴承、轴对其他零部件造成振动影响。

车削加工中振动的控制方法研究摘要:现今在普通车削加工时往往会有振动现象出现,在我们加工中产生的振动其与机床、夹具、及相关刀具和一些工艺系统的动态特性有关,本文主要研究产生振动后控制方法,并且提出了要尽量减少,或是在车削中能够消除振动的更有效的方法。

关键词:车削加工;振动;控制方法中图分类号:tg511 文献标识码:a 文章编号:1674-7712 (2013)08-0000-01随着目前社会对零部件产品的要求越来越高,以及对一些精密零件要求它的加工精度和表面质量,这使得车削加工过程中哪怕出现小的振动,都会影响到零件的使用要求。

振动时也会缩短机床和刀具的正常使用寿命,振动经常成为车削加工中难度较大的技术问题。

目前,有些人为了减少振动,采用减少加工时的进刀量,这样也同时降低生产效率,但也有采用其他方法的。

因此,找到合理的控制方法来减小或是消除振动的问题。

一、车削加工中所产生振动的主要类型一般情况下,在零件的车削加工中会产生不同的振动类型,我们按其产生的原因将其分为受迫振动和自激振动。

(一)受迫振动当受外界因素的干扰力持续作用而产生的振动,由电机、工件、轴承误差等因素所引起的振动均为受迫振动,还有车削过程中,本身不均匀运动部件时,往往当运动方向有所改变时,通过它所产生的惯性压迫都能产生受迫振动。

而这种振动一般不会自行进行衰减,反而会逐渐引起机床的共振,从而使得对加工过程会产生许多不必要的影响。

(二)自激振动当在车削加工时,有一些振动它主要是由系统本身在车削振动过程中所激发产生的,不随车削速度变化的自激振动,那么它的频率就等同于系统的自身频率。

在工件切削表面会留下一些细小的痕迹,这种情况下,只有刀具自身在振动,而工件及机床等部件却很平静。

二、振动的控制方法研究在车削加工时,如何判断系统是否发生切削颤振,那么它既与切削过程有关,还是与系统的基本结构有关,但绝大部分情况下工件系统的振动较大,针对振动的特点,提出以下控制方法。

机械零件加工中工艺系统振动中的自激振动分析及其消除方案赵俊灵(浙江工业大学机械工程学院,浙江杭州 310032)摘要:机械加工中的振动是一种十分有害的物理现象,在分析机械加工中各种振动产生的原因和特性时,提出了相应的减振措施。

在实际生产中,合理采用这些措施对保证零件表面品质、提高生产率有着积极的意义。

且在机械加工过程中,工艺系统振动是一种常见的现象,会影响加工质量和降低生产率,甚至会使切削不能继续进行,对切削加工非常不利,其中工艺系统振动类型主要包括自由振动,强迫振动以及自激振动,其中消除自激振动对于提高表面质量有着重要意义。

关键词:机械加工;工艺系统振动;自由振动;强迫振动;自激振动;控制措施。

Machining process of self-excited vibration in vibration analysis andelimination programmesZhaojunling(College of Mechanical Engineering,Zhejiang University of Technology,Hangzhou 310032,China)Abstract:Vibration during machining is a very harmful physical phenomenon, afteranalyzing machine vibra tion causes and characteristics and correspondingvibration reduction measures are put forward. Key words:Mechanical processing ;system vibration;free vibration; forced vibration;self-excited vibration ;co ntrol measures.引言:机械加工过程中,工艺系统振动是一种常见的现象,会影响加工质量和降低生产率,甚至会使切削不能继续进行,对切削加工非常不利。

车削过程中的振动分析与减振措施作者:张发海来源:《商品与质量·学术观察》2013年第12期摘要:车削加工过程中,工艺系统由于受到各种力的作用,以及弹性系统的力学特性影响,工件各刀具之间常常发生强烈的相对振动,从而使工艺系统的各种成形过程受到干扰和破坏。

它不仅使加工表面产生波纹,严重恶化加工精度和表面质量,而且缩短机床和刀具的使用寿命,降低切削效率。

采取相应的措施,对改善切削条件,提高工件表面加工质量和加工精度,具有重要意义。

关键词:车削加工振动分析在进行车削加工教学时,我和学生会时常共同面对一个难题——振动。

当同学经过认真准备,仔细加工的工件在最终完成时变得无法达到精度,幸勤的劳动毁于一旦,对学生在技能考试中的通过率无疑会产生重大影响。

这也是我们提高教学质量,让学生能在未来实际生产中应用的重要技术,必须重视的一个重要问题。

针对这个问题,一个零件最终车削加工的好坏,主要是取决于它的尺寸精度,形位精度及表面质量三个方面。

而振动则会给以上三个方面带来直接影响。

所以我们认为必须从分析振动原因,找出振动源着手,然后采用相应的措施来消除和减小振动。

下面我们一起来分析车削加工过程中的力及其影响:由此可见,车削加工中的振动有自由振动、强迫振动和自激振动三种。

而三种情况中,占主导地位的是自激振动与强迫振动,自由振动所占的比重较小。

所以我们应该着重分析强迫振动和自激振动在车削加工中的影响。

1、车削中的强迫振动强迫振动从观察的结果看是由外界连续的激振力引起,并且在车削过程中始终保持。

我们分析下加工中都存在哪些激振力,这样就可以找到强迫振动产生的具体原因:(1)不平衡离心力、惯性当车床运作时,一些相对旋转部件,比如:电机旋转,皮带轮,皮带、主轴及各种齿轮,它都存在微量的偏心,少数部件还可能相对严重,在高速旋转时所产生的离心力就使机床振动。

另外,机床夹具及被加工工件也存在质量偏心的因素,如:毛坯工件的不圆整,鸡心夹头的轻重(双顶针加工时),细长件的弯曲变形,这都是产生激振力的振源。