第七章 机械加工工艺规程的设计

- 格式:ppt

- 大小:11.25 MB

- 文档页数:175

![机械加工工艺规程制定[完整版]](https://img.taocdn.com/s1/m/b5fb273e7e21af45b207a817.png)

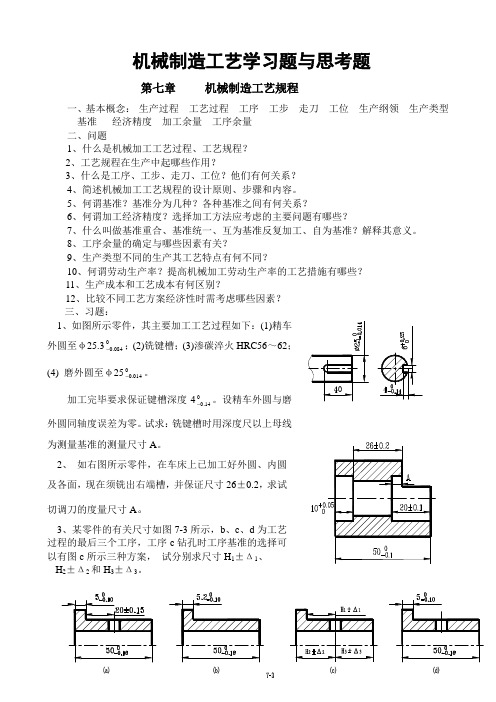

机械制造工艺学习题与思考题第七章 机械制造工艺规程一、基本概念: 生产过程 工艺过程 工序 工步 走刀 工位 生产纲领 生产类型 基准 经济精度 加工余量 工序余量二、问题1、什么是机械加工工艺过程、工艺规程?2、工艺规程在生产中起哪些作用?3、什么是工序、工步、走刀、工位?他们有何关系?4、简述机械加工工艺规程的设计原则、步骤和内容。

5、何谓基准?基准分为几种?各种基准之间有何关系?6、何谓加工经济精度?选择加工方法应考虑的主要问题有哪些?7、什么叫做基准重合、基准统一、互为基准反复加工、自为基准?解释其意义。

8、工序余量的确定与哪些因素有关?9、生产类型不同的生产其工艺特点有何不同?10、何谓劳动生产率?提高机械加工劳动生产率的工艺措施有哪些?11、生产成本和工艺成本有何区别?12、比较不同工艺方案经济性时需考虑哪些因素?三、习题:1、如图所示零件,其主要加工工艺过程如下:(1)外圆至φ25.3-00840.;(2)铣键槽;(3)渗碳淬火HRC56~(4) 磨外圆至φ25-00140.。

加工完毕要求保证键槽深度4-0140.外圆同轴度误差为零。

试求:为测量基准的测量尺寸A 。

2、 及各面,现在须铣出右端槽,并保证尺寸26±0.2切调刀的度量尺寸A 。

3、某零件的有关尺寸如图7-3所示,b 、c 、d 过程的最后三个工序,工序c 以有图c 所示三种方案, 试分别求尺寸H 1±Δ1一、基本概念:六点定位原理完全定位与不完全定位欠定位与过定位基准不重合误差基准位移误差二、问题: 1、机床夹具由哪几部分组成;4、镗活塞销孔,定位如图,计算镗孔轴线相对于止口轴线的对称度误差。

(图1-84)5、在阶梯轴上钻孔,尺寸有两种注法,定位如图;各定位方法的定位误差是多少?(图1-89)6、镗水平孔,定位如图,定位误差是多少?提出改进措施。

(图1-81)(图1-112)一、基本概念: 加工误差 系统误差 随机误差 工艺系统 原理误差误差复映系数 工艺能力系数 工艺系统刚度 调整误差二、问题: 1、加工精度与加工成本是什么关系?2、假设机床、夹具、刀具都绝对精确,工件的加工误差应该为零吗?3、工艺系统刚度与单个物体刚性相比有何特性?4、哪些因素影响工艺系统刚度?5、工艺系统刚度怎样对工件加工精度产生影响?6、 卧式车床的床身导轨在水平面内的直线度误差和在铅垂面内的直线度误差对工件加工精度有何影响?影响程度有何不同?7、工艺系统受热变形造成的加工误差属于系统误差还是随机误差?8、工艺方案或工艺系统的工艺能力系数越大越好吗?9、由误差复映而产生的加工误差的性质一定与加工前的误差性质相同?10、通过测量可画出工件的尺寸分布曲线,该曲线上可以反映哪些问题?11、尺寸分布曲线分析方法的特点有哪些?12、加工误差的统计分析方法及正态分布的计算、应用。

机械加工工艺规程设计1. 引言机械加工工艺规程是指在特定的工艺条件下,完成机械零部件加工任务的一系列工艺过程和要求的技术文件。

机械加工工艺规程设计是指根据零部件的材料、结构和加工要求,确定合理的加工工艺,编制相应的操作工艺文件,以保证零部件的加工质量和效率。

本文将介绍机械加工工艺规程设计的主要内容和步骤。

2. 设计流程机械加工工艺规程设计的流程一般包括以下几个步骤:(1)零部件分析在设计工艺规程之前,首先需要对要加工的零部件进行全面的分析。

这包括对零部件的材料、尺寸、形状和加工要求等进行仔细研究和了解。

通过对零部件的分析,可以确定出合理的加工方法和工艺路线。

(2)加工工艺选择在零部件的分析基础上,选择合适的加工工艺是至关重要的。

根据零部件的特点和加工要求,考虑到加工质量、效率和成本等因素,确定出最佳的加工工艺。

常用的机械加工工艺包括车削、铣削、钻孔、切割、抛光等。

(3)工艺参数确定在确定了加工工艺之后,需要进一步确定具体的工艺参数,以保证零部件的加工质量和工艺效果。

这包括加工切削速度、进给速度、切削深度、切削用液和刀具的选择等。

根据不同的材料和加工情况,需要进行试验和实际加工来确定最佳的工艺参数。

(4)工艺文件编制根据上述的分析和确定,编制相应的工艺文件是必不可少的。

工艺文件包括工艺路线、加工工序、工艺参数、工装夹具和工艺设备等。

工艺文件的编制需要准确详细,以便操作人员按照文件要求进行操作和监控。

(5)工艺评定和改进在实际加工过程中,需要对工艺进行评定和改进。

通过对加工质量、效率和成本等方面的评估,发现问题并及时进行调整和改进。

这包括对工艺文件的修订和优化,以提高加工质量和效率。

3. 工艺规程设计的要求机械加工工艺规程设计需要满足以下几个要求:(1)合理性加工工艺规程需要在保证加工质量的前提下,尽量减少加工成本和时间。

设计工艺时,需要考虑到工艺的可行性、经济性和适用性等因素,以保证加工的效果和效率。

第7章 机械加工工艺规程习 题7-1 T 形螺杆如图7-1所示。

其工艺过程如下,请分出工序、安装、工位、工步及走刀。

⑴ 在锯床上切断下料Φ35×125;⑵ 在车床上夹一头车端面,打顶尖孔;⑶ 用尾架后顶尖顶住工件后,车Φ30外圆及T20外圆(第一刀车至Φ24,第二刀车至Φ20),车螺纹,倒角;⑷ 在车床上车Φ18外圆及端面;⑸ 在卧式铣床上用两把铣刀同时铣Φ18圆柱上的宽15的两个平面,将工件回转90°(利用转台),铣另两个面,这样作出四方头。

图7-17-2 如图7-2所示套筒零件,加工表面A 时要求保证尺寸10+0.10mm ,若在铣床上采用静调整法加工时以左端端面定位,试标注此工序的工序尺寸。

7-3 如图7-3所示定位套零件,在大批量生产时制定该零件的工艺过程是:先以工件的右端端面及外圆定位加工左端端面、外圆及凸肩,保持尺寸5±0.05mm 及将来车右端端面时的加工余量 1.5mm ,然后再以已加工好的左端端面及外圆定位加工右端端面、外圆、凸肩及内孔,保持尺寸60-0.25 mm 。

试标注这两道工序的工序尺寸。

图7-2 图7-32⨯45︒7-4 如图7-4所示为一锻造或铸造的轴套,通常是孔的加工余量较大,外圆的加工余量较小,试选择粗、精基准。

7-5 试提出成批生产如图7-5所示零件的机械加工工艺过程(从工序到工步),并指出各工序的定位基准。

7-6 图7-6所示的轴类零件,在卧式铣床上,采用调整法且用两把铣刀组合在一起同时加工两个槽。

当此工序以大端端面为轴向定位基准时,根据零件图,重新标注工序尺寸A 。

图7-4图7-57-7 某零件的最终尺寸要求如图7-7(a )所示,加工顺序见图7-7(b ),求钻孔工序尺寸F 。

复 习 思 考 题 7-1 什么是机械加工工艺规程?其设计步骤和内容是什么?工艺规程设计卡片的形式。

7-2 生产类型分为哪几类?零件的生产纲领与哪些因素有关?7-3 什么是工序、安装、工位、工步、走刀?工序划分在工厂设计中有什么重要作用? 7-4 基准、设计基准、工艺基准、定位基准、测量基准、装配基准的概念。

机械加工工艺规程的设计步骤嘿,咱今儿个就来唠唠机械加工工艺规程的设计步骤。

这可真是个相当重要的事儿啊!你想啊,就好比盖房子,你得先有个详细的计划,知道每一步该干啥,用啥材料,怎么个干法,对吧?那机械加工也是一样的道理呀!首先呢,得对零件进行分析。

这就像是了解一个人的性格特点一样,得清楚它长啥样,有啥要求,有啥特殊的地方。

这一步可不能马虎,得仔细研究,不然后面的步骤可就容易出岔子喽!然后呢,确定毛坯。

毛坯就像是房子的根基,得选得合适才行。

要是毛坯选不好,那后面加工起来可就费劲啦!接下来就是拟定工艺路线啦!这就好比是规划一条旅行路线,从哪儿出发,经过哪些地方,最后到达哪儿。

得考虑得周全,不能走冤枉路,也不能遗漏重要的景点。

再然后就是确定各个工序的加工余量、工序尺寸及其公差。

这就像是给每个步骤都定个标准,不能多也不能少,得恰到好处。

之后呢,选择设备和工艺装备。

这就像是给工人配备合适的工具,好的工具能让工作事半功倍呀!还有哦,确定切削用量和时间定额。

这就好像是给跑步定个速度和时间,不能太快也不能太慢,得刚刚好。

在设计的过程中,可不能瞎搞哦!得根据实际情况来,就像医生看病一样,得对症下药。

每个零件都有它独特的情况,不能一概而论。

而且啊,这设计步骤可不能乱了顺序。

要是乱了,那可就像打乱了舞步一样,会出丑的哟!咱得一步一步稳稳地来,这样才能设计出好的工艺规程。

你想想看,如果工艺规程设计得不好,那加工出来的零件能合格吗?肯定不行啊!就像做饭,步骤错了,做出来的菜能好吃吗?所以啊,大家一定要重视机械加工工艺规程的设计步骤,这可关系到产品的质量和成败呢!咱可不能掉以轻心,得认真对待,就像对待自己最珍贵的宝贝一样。

怎么样,是不是觉得挺有意思的呀?哈哈!。

机械加工工艺规程设计概述机械加工工艺规程是机械加工企业中的一个重要组成部分,它是指在特定的技术条件下,根据工件的特征和加工要求,制定出的各种加工工艺流程和加工工具选用、加工参数、加工过程控制等的规定。

机械加工工艺规程的设计概述需要了解其中的关键构成要素。

首先,机械加工工艺规程设计中的前置工作包括对工件加工的材料、尺寸、几何形状和表面质量等加工要求的分析和评估。

其次是加工工具和设备技术的选择。

因为采用不同的加工工具和设备技术,加工过程与加工效果也会有所不同。

然后是制定合理的加工工艺流程和参数。

不同的工艺流程和参数的选择会影响到加工效率和产品质量。

最后是工艺监控及质量控制措施的设计。

这是为了确保产品制造过程中加工质量的可控性和稳定性。

在机械加工工艺规程设计的整个流程中,最重要的是加工工艺流程的制定。

加工工艺流程是指在机械加工过程中,对于每个工件的不同加工要求,按照先后顺序制定的加工步骤。

需要考虑到加工方法、加工顺序、加工工具、加工参数等。

加工顺序必须严格按照制定好的加工流程执行,因为加工流程对加工质量、加工周期和加工成本都会有较大的影响。

其次,加工工艺参数的选择也是机械加工工艺规程设计的重要部分。

加工工艺参数的选择决定着加工得到的产品质量、加工效率和加工成本。

其中,首要的参数是主轴转速和进给速度,这两个参数的选择对加工质量有着非常大的影响。

其他的参数包括切削深度、切削宽度、进给量、切削速度、切削液的选择、刀具选择等,都需要在制定加工工艺规程时进行精细计算。

特别的,对于借助于自动化程度的加工设备完成工艺流程的加工任务,还要考虑到设备中控制系统的设置和编程。

设计工艺规程时,需要对设备本身的特点有一个全面的了解,从而制定有效的加工策略和控制参数。

为了保证加工过程的稳定性和质量,需要对加工设备进行常规的维护与保养、以保证其正常运行。

总之,机械加工工艺规程的设计概述是一个极为复杂的过程,需要对工件和加工工具、加工设备的特点有一个较为全面与深入的了解。

机械加工工艺规程设计机械加工工艺规程是保证加工质量、提高生产效率的重要文件。

下面就机械加工工艺规程的设计进行详细介绍。

一、规程的编制制定机械加工工艺规程时,应根据产品性质、要求和加工设备现状等因素考虑,并严格按照国家相关标准和规范进行编制。

规程的编制应当包括以下内容:1.加工设备的选型和安装要求;2.工序的排列和加工方法;3.加工刀具的选择和使用要求;4.加工质量的标准和检验方法;5.加工过程中的安全措施;6.加工过程中模板和资料的保管;7.加工过程中的质量控制等方面。

二、规程的执行规程的执行是保证加工质量和生产效率的重要保障。

为了使规程得到有效执行,应当注意以下几点:1.严格执行规程,严格按照规程要求选用设备、工具和材料;2.严格执行工艺流程和加工标准,确保加工质量达到要求;3.严格执行安全防护措施,确保操作人员的人身安全;4.加强管理,保证各个环节的质量得到有效控制。

三、规程的更新在生产过程中,根据设备改进和新技术的应用,加工工艺规程也需要不断更新。

规程的更新应当按照以下步骤进行:1.搜集信息,了解新设备和新技术的应用情况;2.评估新设备和新技术的应用效果,是否能够提高生产效率和加工质量;3.更新规程,根据新设备和新技术的应用情况,重新编制规程,确保规程能够适应新的生产需求。

四、规程的评估为了保证规程的有效性和实用性,应当对规程进行定期评估。

评估的内容包括:1.规程执行情况的检查,了解规程的有效性;2.加工效率和质量的检测,根据规程要求进行比较;3.对规程进行修改和完善,确保规程的科学性和可操作性。

总之,机械加工工艺规程的设计和执行是机械加工过程中至关重要的环节。

只有科学合理地编制工艺规程,并严格按照规程要求进行操作,才能保证加工质量和生产效率。