螺栓夹紧力报告

- 格式:doc

- 大小:1.93 MB

- 文档页数:25

螺栓组受力分析与计算一.螺栓组联接的设计设计步骤:1.螺栓组结构设计2.螺栓受力分析3.确定螺栓直径4.校核螺栓组联接接合面的工作能力5.校核螺栓所需的预紧力是否适宜确定螺栓的公称直径后,螺栓的类型,长度,精度以与相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法与防松装置等全面考虑后定出。

1. 螺栓组联接的结构设计螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。

为此,设计时应综合考虑以下几方面的问题:1〕联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。

这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比拟均匀。

2〕螺栓的布置应使各螺栓的受力合理。

对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。

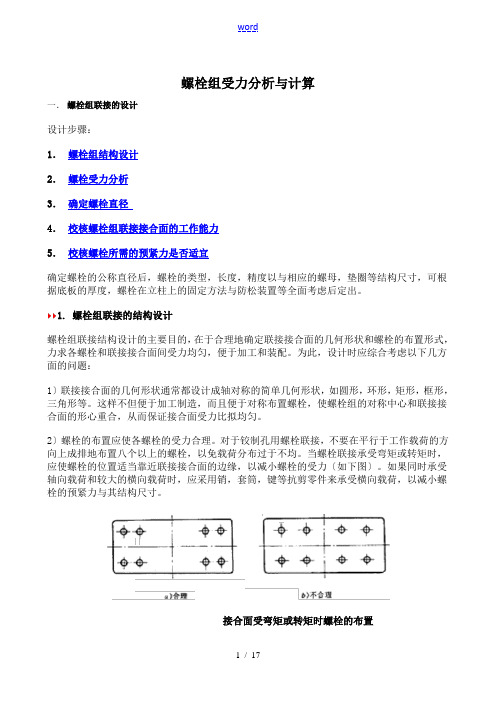

当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力〔如下图〕。

如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力与其结构尺寸。

接合面受弯矩或转矩时螺栓的布置3〕螺栓排列应有合理的间距,边距。

布置螺栓时,各螺栓轴线间以与螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。

扳手空间的尺寸〔如下图〕可查阅有关标准。

对于压力容器等严密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。

扳手空间尺寸螺栓间距t0注:表中d为螺纹公称直径。

4〕分布在同一圆周上的螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时的分度和画线。

同一螺栓组中螺栓的材料,直径和长度均应一样。

5〕防止螺栓承受附加的弯曲载荷。

除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。

m5螺栓夹紧力M5螺栓夹紧力是指在螺栓被拧紧后,螺栓对连接件施加的压力。

螺栓夹紧力的大小直接影响着连接件的稳定性和安全性。

本文将从螺栓夹紧力的定义、计算方法以及影响因素等方面进行详细介绍。

一、螺栓夹紧力的定义螺栓夹紧力是指在螺栓被拧紧后,由于螺栓和连接件之间的摩擦力和弹性变形而产生的压力。

螺栓夹紧力的大小决定了连接件是否能够在工作条件下保持稳定,避免松动和脱落。

二、螺栓夹紧力的计算方法螺栓夹紧力的计算方法有多种,常见的有两种:摩擦力法和应变法。

1. 摩擦力法摩擦力法是通过计算螺栓和连接件之间的摩擦力来确定螺栓夹紧力的大小。

摩擦力法的计算公式如下:F = μ * P其中,F为螺栓夹紧力,μ为摩擦系数,P为预紧力。

2. 应变法应变法是通过测量螺栓伸长量来确定螺栓夹紧力的大小。

应变法的计算公式如下:F = k * ΔL其中,F为螺栓夹紧力,k为螺栓的弹性系数,ΔL为螺栓的伸长量。

三、螺栓夹紧力的影响因素螺栓夹紧力的大小受到多个因素的影响,主要包括以下几个方面:1. 螺纹摩擦系数螺栓和连接件之间的摩擦系数是影响螺栓夹紧力的重要因素。

摩擦系数越大,螺栓夹紧力就越大。

2. 预紧力预紧力是指在螺栓被拧紧之前施加在螺栓上的力。

预紧力越大,螺栓夹紧力就越大。

3. 螺栓的弹性系数螺栓的弹性系数是指螺栓在受力时的变形量与受力的比值。

弹性系数越大,螺栓夹紧力就越大。

4. 连接件的材料和硬度连接件的材料和硬度也会影响螺栓夹紧力的大小。

材料越硬,螺栓夹紧力就越大。

5. 工作温度工作温度的变化会导致螺栓和连接件的热胀冷缩,从而影响螺栓夹紧力的大小。

四、螺栓夹紧力的重要性螺栓夹紧力对于连接件的稳定性和安全性至关重要。

夹紧力过小会导致连接件松动和脱落,从而影响设备的正常运行;夹紧力过大则可能导致连接件的损坏和变形。

因此,在实际应用中,需要根据实际情况合理确定螺栓夹紧力的大小。

螺栓夹紧力是连接件中不可忽视的重要参数。

通过合理计算和控制螺栓夹紧力的大小,可以确保连接件的稳定性和安全性,从而保证设备的正常运行。

螺栓实验报告内容及参考格式螺栓联接的静态特性实验指导书一、实验目的现代各类机械中,广泛应用螺栓进行联接,如何计算和测量螺栓受力情况及静态特性参数,是工程技术人员的一个重要课题。

本实验通过对螺栓的受力进行测试和分析,要求达到以下目的。

1.解螺栓联接在拧紧过程中各部分的受力情况。

2.计算螺栓相对刚度,并绘制螺栓联接的受力变形图。

3.验证受轴向工作载荷时,预紧螺栓联接的变形规律,及对螺栓总拉力的影响。

二、实验设备及仪器1.联接实验台的结构与工作原理:a .联接部分包括M16空心螺栓、大螺母、垫片组组成。

空心螺栓贴有测拉力和扭矩的两组应变片,分别测量螺栓在拧紧时,所受预紧拉力和扭矩。

空心螺栓的内孔中装有双头螺栓,拧紧或松开其上的小螺母,即可改变空心螺栓的实际受载截面积,以达到改变联接件刚度的目的。

垫片组由刚性和弹性两种垫片组成,刚性垫片为割分式。

b .被联接件部分由上板、下板、和八角环组成,八角环上贴有应变片组,测量被联接件受力的大小,中部有锥形孔,插入或拔出锥塞即可改变八角环的受力,以改变被联接件系统的刚度。

c .加载部分由蜗杆、蜗轮、挺杆和弹簧组成,挺杆上贴有应变片,用以测量所加工作载荷的大小,蜗杆一端与电机相联,另一端装有手轮,启动电机或转动手轮使挺杆上升或下降,以达到加载、卸载(改变工作载荷)的目的。

2、电阻应变仪的工作原理及各测点应变片的组桥方式:实验台各被测点的应变量用电阻应变仪测量,通过去时标定或计算即可换算出各部分大小。

静态应变仪采用了包含测量桥与读数桥的双桥结构。

两组电桥通常都保持平衡状态,测量应变片组与仪器中两标准电阻组成测量桥(半桥测量法)如图2中的A 、B 、C 。

当电阻应变片由于被测件受力变形,其长度发生变化Δl 时,其阻值相应地变化ΔR ,并且ΔR/R正比于Δl/l,ΔR 使测量桥失去平衡,应变仪毫安表指针即发生偏转。

调节读数桥使之产生与测量桥相应的不平衡,从而会使毫安表回到零点,即可从读数桥的调节量大小测知被测件的应变量。

螺栓实验报告螺栓实验报告摘要:本实验旨在研究螺栓的力学性能,通过对螺栓的拉伸试验和剪切试验,分析螺栓的载荷能力和破坏形态。

实验结果表明,螺栓在拉伸和剪切方向上的强度差异较大,且受力方向对螺栓的破坏方式有明显影响。

引言:螺栓作为一种常用的紧固件,在机械工程中起着重要的作用。

了解螺栓的力学性能对于设计和使用螺栓具有重要意义。

本实验通过拉伸试验和剪切试验,对螺栓的载荷能力和破坏形态进行了研究。

实验方法:1. 拉伸试验:选取一根标准螺栓样品,将其固定在拉伸试验机上,逐渐施加拉力,记录载荷和变形数据,直至螺栓断裂。

2. 剪切试验:选取一根标准螺栓样品,将其固定在剪切试验机上,逐渐施加剪切力,记录载荷和变形数据,直至螺栓断裂。

实验结果:1. 拉伸试验结果:螺栓在拉伸方向上的载荷能力较高,断裂时呈现明显的拉伸破坏形态。

载荷-变形曲线呈现典型的弹性-塑性行为,当载荷超过螺栓的屈服强度后,开始出现塑性变形,最终导致断裂。

2. 剪切试验结果:螺栓在剪切方向上的载荷能力较低,断裂时呈现明显的剪切破坏形态。

载荷-变形曲线呈现较为线性的关系,当载荷达到螺栓的剪切强度时,螺栓迅速断裂。

讨论:1. 螺栓的力学性能受到材料的影响。

不同材料的螺栓具有不同的强度和韧性,因此在实际应用中需要根据具体情况选择合适的螺栓材料。

2. 螺栓的受力方向对其载荷能力和破坏形态有明显影响。

拉伸方向上的载荷能力较高,而剪切方向上的载荷能力较低。

因此,在设计中需要合理选择螺栓的受力方向,以确保结构的安全性。

3. 螺栓的预紧力对其力学性能有重要影响。

适当的预紧力可以提高螺栓的载荷能力和疲劳寿命,但过大或过小的预紧力都会对螺栓的性能产生不利影响。

结论:通过拉伸试验和剪切试验,我们对螺栓的力学性能进行了研究。

实验结果表明,螺栓在拉伸和剪切方向上的强度差异较大,且受力方向对螺栓的破坏方式有明显影响。

因此,在实际应用中,我们需要根据具体情况选择合适的螺栓材料和受力方向,以确保结构的安全性和可靠性。

螺栓联接静、动态特性实验报告专业班级 ___________ 姓名 ___________ 日期 2011-10-31指导教师 ___________ 成绩 ___________一、实验条件:1、试验台型号及主要技术参数螺栓联接实验台型号:主要技术参数:①、螺栓材料为40Cr、弹性模量E=206000 N/mm2,螺栓杆外直径D1=16mm,螺栓杆内直径D2=8mm,变形计算长度L=160mm。

②、八角环材料为40Cr,弹性模量E=206000 N/mm2。

L=105mm。

③、挺杆材料为40Cr、弹性模量E=206000 N/mm2,挺杆直径D=14mm,变形计算长度L=88mm。

2、测试仪器的型号及规格①、应变仪型号:CQYDJ-4 ②、电阻应变片:R=120Ω,灵敏系数K=2.2二、实验数据及计算结果1、螺栓联接实验台试验项目:空心螺杆2、螺栓组静态特性实验实测值理论值螺栓拉力螺栓扭矩八角环挺杆螺栓拉力螺栓扭矩八角环挺杆预紧形变值(μm) 40 164 40 164预紧应变值(με) 266 78 186 6 250预紧力(N) 8263 68.7 8167.9 95.1 7766 236.6 7766 0预紧刚度(N/mm) 206576.1 50384.4 194150.4 47353.8预紧标定值(με/N) 0.0321917 0.1287194 0.0227721 0.0630915 0.0345094 0.3338968 0.0240793 0加载形变值(μm) 45 157 45 157加载应变值(με) 293 87 169 125 281.25加载力(N) 9101.8 77.3 7119.8 1982 8736.8 263.9 7434.5 1302.3 加载刚度(N/mm) 206575 50384.1 194150 47353.7加载标定值(με/N) 0.0321914 0.1288384 0.0237366 0.0630676 0.0334218 0.3334596 0.0227318 0.0959843、螺栓联接静、动特性应力分布曲线图 (空心螺杆)三、实验结果分析。

螺栓打紧分析报告1. 引言螺栓是一种常用的固定连接元件,广泛应用于机械设备和结构中。

螺栓的打紧程度对于连接件的稳定性和安全性具有重要影响。

因此,螺栓打紧分析成为了工程实践中一个关键的环节。

本报告旨在对螺栓打紧进行分析,分析打紧力的作用原理、影响因素及对连接件的影响。

2. 打紧力的作用原理在连接件中,螺栓通过施加预紧力,实现了连接件的紧固。

打紧力的作用原理如下:•空间约束作用:螺栓的打紧力可以使连接件的多个部分在一定空间约束下形成完整的整体,提供稳定的支撑。

•摩擦力作用:打紧力会产生摩擦力,使连接件表面间产生一定的摩擦阻力,增加连接的稳定性。

•弹性变形作用:螺栓打紧时,会发生弹性变形,使得连接件在受外力作用时能够一定程度上进行变形,减少外力对连接件的影响。

3. 影响螺栓打紧力的因素螺栓打紧力的大小受多个因素的影响,包括以下几个方面:3.1 螺纹参数•螺纹规格:螺栓螺纹的规格会影响打紧力的大小,一般来说,螺纹规格越大,螺栓承载的打紧力也相应增大。

•螺纹材料:螺栓螺纹的材料也会影响打紧力的大小,通常采用高硬度和高强度的材料可以增加螺栓承载的打紧力。

3.2 摩擦系数•螺栓和连接面之间的摩擦系数:螺栓和连接面之间的摩擦系数越大,打紧力越大。

3.3 预紧力•预紧力的大小:预紧力是指在螺栓打紧之前所施加的力。

预紧力越大,打紧力也相应增大。

3.4 螺母类型•螺母类型:不同类型的螺母对打紧力起到不同的作用,有的螺母可以增加打紧力,有的螺母则无法增加打紧力。

4. 螺栓打紧力对连接件的影响螺栓打紧力对连接件具有重要的影响,包括以下几个方面:4.1 连接稳定性螺栓打紧力的大小直接影响连接件的稳定性。

适当的打紧力可以使连接件之间保持紧密的接触,增加连接的稳定性。

4.2 抗剪强度打紧力可以增加连接件的抗剪强度,使连接件在受到外力时能够承受更大的剪切力。

4.3 传递负荷适当的打紧力可以使连接件之间产生摩擦力,增加传递负荷的能力。

m6螺栓6nm时的夹紧力主题:m6螺栓6nm时的夹紧力第一步:介绍螺栓和夹紧力的基本概念(约500字)螺栓是一种常用的连接元件,用于连接两个或多个零件或结构体。

螺栓可以通过扭矩或拉力施加夹紧力来确保连接的紧固性能。

夹紧力是指施加在连接处的力,用于防止零件相对移动或分离。

第二步:介绍M6螺栓(约500字)M6螺栓是一种常用的标准螺栓,其直径为6毫米。

它通常由螺纹杆和螺帽组成,适用于许多不同的应用,如机械设备、汽车零部件等。

M6螺栓可以通过扭矩或拉力施加夹紧力。

第三步:介绍夹紧力的计算方法(约1000字)夹紧力的计算涉及到材料力学和摩擦力学等知识。

在M6螺栓的情境下,可以使用以下公式来计算夹紧力:F = T / (K * d)其中,F表示夹紧力,T表示所施加的扭矩,K表示摩擦因数,d表示螺栓的直径。

摩擦因数K是一个与材料、润滑情况和表面处理等因素有关的常数。

它可以通过实验或使用经验值来确定。

第四步:讨论6Nm扭矩下的夹紧力(约1000字)假设在M6螺栓上施加6Nm的扭矩,并假设摩擦因数K为0.15。

根据上述公式,可以计算得到夹紧力。

F = 6 / (0.15 * 6)计算结果为夹紧力F=22.22N。

第五步:讨论夹紧力的意义和影响因素(约1000字)夹紧力的大小对连接的紧固性能非常重要。

如果夹紧力过小,连接可能会松动或产生相对移动,从而导致失效。

如果夹紧力过大,可能会导致零件损坏或断裂。

夹紧力受多个因素的影响,包括螺栓材料和尺寸、扭矩施加方法、润滑情况、摩擦因数等。

正确选择和计算夹紧力是确保连接性能的关键。

总结(约500字)夹紧力是确保螺栓连接紧固性能的重要参数之一。

对于M6螺栓施加6Nm扭矩的情况,根据所采用的摩擦因数,可以计算得到夹紧力。

夹紧力的大小对连接的紧固性能至关重要,过小或过大的夹紧力都可能导致连接失效。

正确选择和计算夹紧力需要考虑多个因素,包括螺栓材料和尺寸、扭矩施加方法、润滑情况、摩擦因数等。

m5螺栓夹紧力M5螺栓夹紧力螺栓是一种常见的连接元件,广泛应用于机械、建筑、汽车等领域。

螺栓的夹紧力是指在螺栓连接中,由于螺母施加的力而产生的紧固力。

本文将探讨M5螺栓的夹紧力以及与之相关的因素。

一、螺栓夹紧力的影响因素1. 螺母施加的力:螺栓的夹紧力主要来源于螺母施加的力。

螺母施加的力越大,螺栓的夹紧力就越大。

2. 摩擦系数:螺栓连接处的摩擦系数也会影响螺栓的夹紧力。

摩擦系数越大,螺栓的夹紧力就越大。

3. 螺纹摩擦系数:螺栓的螺纹也会对夹紧力产生影响。

螺纹摩擦系数越大,螺栓的夹紧力就越大。

4. 螺栓材料和强度:螺栓的材料和强度也是影响夹紧力的重要因素。

材料越硬、强度越大的螺栓,夹紧力也就越大。

二、M5螺栓的夹紧力计算方法M5螺栓的夹紧力可以通过以下公式计算:夹紧力 = 施加力× 摩擦系数× 螺纹摩擦系数其中,施加力是指螺母施加在螺栓上的力,摩擦系数是指螺栓连接处的摩擦系数,螺纹摩擦系数是指螺栓螺纹的摩擦系数。

三、M5螺栓夹紧力的实际应用M5螺栓是一种常见的小型螺栓,广泛应用于电子设备、家具、玩具等领域。

在实际应用中,需要根据具体情况确定螺栓的夹紧力。

例如,在家具制造中,M5螺栓用于连接家具的各个零部件,在组装时需要保证螺栓的夹紧力足够大,以确保家具的稳固性和安全性。

此时,可以通过增加施加力或选择摩擦系数较大的螺栓来增加夹紧力。

在电子设备制造中,M5螺栓用于固定电路板和其他零部件。

在选择螺栓时,需要根据电路板的重量和振动情况来确定夹紧力的大小,以保证连接的牢固性和稳定性。

M5螺栓的夹紧力是根据螺母施加的力、摩擦系数和螺纹摩擦系数来确定的。

在实际应用中,需要根据具体情况来选择合适的螺栓和施加力,以确保连接的牢固性和安全性。

同时,也需要根据实际需求来计算和调整螺栓的夹紧力,以满足不同应用场景的要求。

在使用M5螺栓时,我们应该注意螺栓的材料和强度,选择适当的螺栓材料和强度,以保证螺栓的夹紧力和连接的可靠性。

FP03偏航减速器螺栓拧紧力矩计算报告江麓风能技术有限公司2011年9月1.螺栓预紧力矩及强度计算①采用普通螺栓时,靠联接预紧后在接合面间产生的摩擦力矩来抵抗转矩T ,假设各螺栓的预紧程度相同,即各螺栓的预紧力均为0F ,则各螺栓联接处产生的摩擦力均相等,并假设此摩擦力集中今后作用在螺栓中心处。

为阻止接合面发生相对转对,各摩擦力应与各该螺栓的轴线到螺栓组对称中心O 的连线相垂直。

根据作用在箱体上的力矩平衡及联接强度的重要条件,应有0n K RF mzμ=(1)②其中:2T R r=(2)式中:n K ——可靠性系数;μ——接合面间的摩擦因数,此处为钢和铸铁,查手册得μ=0.2③;m ——摩擦面的个数,取m=1; z ——螺栓个数;2T ——输出扭矩;r ——螺栓轴线所在圆的半径。

利用下式计算出螺栓所受的拉应力以及需要的拧紧力矩。

螺栓预紧力状态下的计算应力为:1 1.3sF A σ= (3) 螺栓的许用拉应力为:slp nσσ=(4)式中:s A 为螺栓的截面积,n 为安全系数,取n =1.34。

同时,螺栓需要的拧紧力矩为:000.2T F d ≈ (5)④第一级选用8.8级M10的螺栓,屈服强度s σ=640MPa 。

可靠性系数一般取 1.1~1.3,此处取n K =1.3;由式(4)可知许用应力478M P aslp nσσ==;令1lp σσ=,由式(3)可知10 1.3sA F σ==21326N (其中A S =58mm 2)。

螺栓个数Z=8,由式(1)可知0nF mzR K μ==26247N,由式(2)可知第一级螺栓可以承受的最大扭矩为2T Rr==2651Nm (其中r=0.101m )。

第二级选用8.8级M10的螺栓,屈服强度s σ=640MPa 。

可靠性系数取n K =1.3;由式(4)可知许用应力478MPa slp nσσ==;令1lp σσ=,由式(3)可知10 1.3sAF σ==21326N (其中A S =58mm 2)。

SummaryPurposeThe ISDe engine local cylinder head capscrew preload was performed to validate whether preload could meet the requirement of assembly specification (81KN±6KN). This file documented the ISDe engine local cylinder head capscrew preload measurement result.目的为了验证ISDe发动机国产缸盖螺栓拧紧后产生的预紧力是否满足安装规范要求(81KN±6KN),本次试验对ISDe发动机国产缸盖螺栓预紧力进行了测试。

本文件归档ISDe发动机国产缸盖螺栓预紧力测试结果。

Conclusions1: According to assembly specification, the thread below the hex flange of cylinder head capscrew only should be lubricated .But the actual condition was that the bottom surface of hex flange was lubricated wrongly in the first group. The bottom surface of the hex flange was what was called bearing surface .It leaded the decrease of friction coefficient. So the data of the first one was unauthentic.2:By analysing the data of preload w hich don’t include the data from the first one,Cpk of preload for the next five engines were 0.95, 0.98, 2.21, 1.87, and 1.89. The data of the case show that the engines assembled the same local cylinder head capscrews matching local cylinder gaskets had better process capability than the ones matching imported cylinder gaskets.3:Because the local cylinder head cap screw’s bottom surface of hex flange was lubricated in the first group w hich didn’t match the assembl y specification. So by analysing the data of preload which didn’t include the first group, the average preload was 80.475KN ,the variation of preload was between 75KN and 87KN. The preload met the assembly specification.结论1:根据安装规范,缸盖螺栓应仅润滑六角法兰以下的螺纹区域, 但实际情况是,第一组的螺栓六角法兰下端面被错误的润滑了,六角法兰下端面即所谓的承压面,这导致了摩擦系数的降低。

因此第一组的数据是不可信的。

2:通过对排除第一组份数据的预紧力数据分析,后五台发动机螺栓预紧力Cpk 值分别是0.95, 0.98, 2.21, 1.87, 1.89。

本例中的数据表明:装配同一种发动机国产缸盖螺栓配合国产缸垫所表现出的过程控制能力优于配合进口缸垫所表现出的过程控制能力。

3: 因为第一台发动机国产缸盖螺栓的六角法兰下端面得到润滑,这不符合安装规范,因此通过对不包含第一组的预紧力数据分析,预紧力平均值是80.475KN。

预紧力在75KN和87KN之间。

预紧力符合安装规范。

ActionsFor document下一步行动存档End of Summary1.0试验方法由于在发动机上无法直接测量缸盖螺栓装配后的预紧力,因此采用超声波法测量缸盖螺栓伸长量,从而间接计算得到缸盖螺栓预紧力。

具体步骤为:(1)先在试验室对同一批螺栓拧紧过程中的预紧力-伸长量关系进行标定;(2)对拟装配缸盖螺栓测量螺栓的原始长度;(3)当缸盖螺栓在发动机上按照规范拧紧后,再测量缸盖螺栓的伸长量;(4)根据在试验室标定的螺栓预紧力-伸长量关系确定螺栓的当量预紧力。

1.1预紧力-伸长量试验室标定1.1.1 试验条件1.1.1.1 待试螺栓螺栓零件号:3927063螺纹规格:M12×1.75-6g;杆部长度:130mm;细杆部直径:10.83±0.1mm螺栓材料:SCM435螺栓强度等级:12.9螺栓表面处理:磷化处理螺栓生产厂家:东风汽车紧固件有限公司1.1.1.2 陪试件条件陪试件均直接采用缸盖和缸体材料制造。

垫片材料:HT250垫片表面粗糙度要求:Ra3.2垫片表面处理:无垫片内孔直径:14mm垫片内孔倒角处直径:16mm螺母规格:M12×1.75-6H螺母材料:HT250螺母表面处理:无1.1.1.3 试验条件夹持高度:112.25mm拧紧转速:5r/min润滑方式:螺纹部分涂15W40润滑油试验螺栓、陪试垫片、陪试螺母均只使用一次。

1.1.1.4 环境条件温度:16℃湿度:40%RH1.1.1.5 试验机配置及精度试验机:Schatz-Analyse 螺纹紧固件试验分析系统试验机规格:5413-2777扭矩-转角传感器型号及测量精度:5413-1200/500-S ±0.5%轴向力-螺纹扭矩传感器型号及测量精度:5413-1963A/150 100kN/150Nm ±0.5% 1.2螺栓预紧力-伸长量标定结果表1 缸盖螺栓预紧力-伸长量标定数据图 1 缸盖螺栓预紧力-伸长量标定数据的平均值曲线1.3预紧力-伸长量标定结果分析由图1可以看出缸盖螺栓的装配预紧力在80KN以下处于一段线性阶段;对于80-90KN的一段,采用另一段的线性段。

因此对于测得的螺栓伸长量(mm)可以按如下公式计算预紧力(KN):Clamp force = 1.81 + 262 ×ΔL(ΔL≤ 0.5636)= 70.8732+ (ΔL-0.2636) ×9.6540/0.1139(0.5636<ΔL≤0.6784 )1.4 发动机装配后预紧力测量2008年3月26日在西区装配现场对6台ISDe四缸机缸盖螺栓装配后的伸长量进行了测量。

6台ISDe四缸机全部是采用的东风汽车紧固件有限公司螺栓。

1.4.1 缸盖螺栓装配条件缸盖总成零件号:缸体零件号:进口气缸垫零件号:国产气缸垫零件号:拧紧机生产厂家:拧紧机扭矩控制精度:±3%拧紧机角度控制精度:±1°螺栓润滑方式:螺栓拧紧工艺步骤如下:Step1:拧紧至70Nm±6NmStep2:松开360°±5°Step3:拧紧至105Nm ±3NmStep4:再拧紧90︒±5°监控力矩:135Nm-200Nm装配预紧力:81KN±6KN1.4.2 缸盖螺栓位置及编号将每台发动机使用的缸盖螺栓由1到18编号,不同号码的螺栓在发动机上位置如图2所示。

图 2 缸盖螺栓在发动机上位置及编号排气管侧进气管侧1.4.3 六台发动机缸盖螺栓现场伸长量测量数据在ISDe发动机装配车间对6台四缸发动机缸盖螺栓的原长﹑装配后的伸长量﹑拧紧力矩、松开后的残余伸长量进行测量,测量数据见表2~表42.0数据处理过程下文阐述中所列的英文和数字的表达意思如下:elongation代表伸长量;length代表原长;clamp force代表预紧力;torque代表拧紧力矩;1,2,3,4,5,6分别代表6台不同发动机;范例1:elongation1表示第一台发动机上缸盖螺栓的伸长量。

范例2:clamp force2表示第二台发动机上缸盖螺栓的预紧力。

凡此种种,依例类推。

2.1分析各台缸盖螺栓数据是否正态分布理论上同一批次螺栓的相关数据应该服从正态分布,现利用统计分析软件Minitab对以上结果进行分析。

分析数据包括伸长量;原长;预紧力;拧紧力矩。

其中伸长量;原长;拧紧力矩为测量所得;预紧力为根据标定结果计算所得。

分析步骤:Minitab ------stat -----basic statistics-----normality test分析结果如下,如图所示:六台发动机缸盖螺栓相关数据的分析图结果分析:1. 六台发动机的缸盖螺栓的预紧力和伸长量全部服从正态分布。

2.第一台发动机的缸盖螺栓拧紧力矩不服从正态分布。

其余五台发动机的服从正态分布。

3.第二台和第六台发动机的缸盖螺栓原长不服从正态分布。

2.2 过程能力分析2.2.1 各台缸盖螺栓预紧力过程能力分析六台发动机使用的是同一批次缸盖螺栓,在同一台螺栓拧紧机上拧紧,前三台采用的是进口缸垫,后三台采用的是国产缸垫。

分析步骤:Minitab-----Stat-----quantity tools-----capability analysis-----normal预紧力过程能力分析如下图所示缸盖螺栓预紧力过程能力分析结果分析:分别分析六台发动机缸盖螺栓预紧力的过程能力,六台发动机Cpk 值分别为0.24, 0.95, 0.98, 2.21, 1.87, 1.89。

第一台发动机Cpk过低与螺栓的润滑不符合安装规范有关。

缸盖螺栓应仅润滑六角法兰以下的螺纹区域, 但实际情况是,第一组的六角法兰下端面也润滑了,导致了摩擦系数的降低。

配合进口缸垫的三台发动机国产缸盖螺栓预紧力的过程控制不好,配合国产缸垫的三台发动机国产缸盖螺栓预紧力的过程控制较好,并优于配合进口缸垫的三台发动机国产缸盖螺栓预紧力的过程控制。

2.2.2 各台缸盖螺栓拧紧力矩的过程能力分析分析步骤:Minitab-----Stat-----quantity tools-----capability analysis-----normal自动拧紧机的扭矩监控范围是135——200N.m结果分析:由于第一台缸盖螺栓的拧紧力矩不符合正态分布的,因此第一台的Cpk数据是无效的,所以后五台发动机缸盖螺栓拧紧力矩Cpk为1.81,1.56,2.41,1.84,1.84,表明无论是配合进口缸垫,还是配合国产缸垫,国产缸盖螺栓拧紧力矩都具有很好的过程控制能力。