KISSsoft 渐开线花键强度计算【可用于车桥的制动凸轮轴、半轴、贯通轴花键的校核计算】

- 格式:docx

- 大小:215.57 KB

- 文档页数:3

渐开线花键通用计算公式渐开线花键是一种常见的机械连接元件,通常用于传递旋转运动和承受轴向载荷。

它的设计需要考虑到多种因素,包括花键的尺寸、形状和材料等。

在设计渐开线花键时,我们需要使用一些通用的计算公式来帮助我们确定最佳的设计参数。

本文将介绍渐开线花键的通用计算公式,以帮助工程师和设计师更好地进行设计和分析。

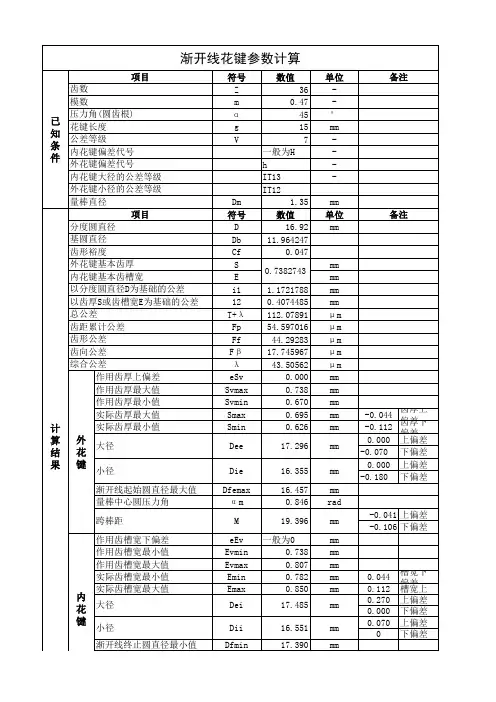

1. 渐开线花键的基本参数。

在开始计算之前,我们首先需要确定一些基本的参数,包括轴的直径、花键的宽度和厚度等。

这些参数将直接影响到花键的设计和计算。

2. 渐开线花键的弯曲强度。

渐开线花键在工作时会受到一定的弯曲力,因此需要考虑其弯曲强度。

弯曲强度可以通过以下公式来计算:\[ M_b = \frac{W \times L}{2} \]其中,\( M_b \) 为弯曲强度,\( W \) 为花键的宽度,\( L \) 为花键的长度。

3. 渐开线花键的剪切强度。

除了弯曲强度外,渐开线花键还需要考虑其剪切强度。

剪切强度可以通过以下公式来计算:\[ T = \frac{W \times t \times S}{2} \]其中,\( T \) 为剪切强度,\( W \) 为花键的宽度,\( t \) 为花键的厚度,\( S \) 为剪切应力。

4. 渐开线花键的扭转强度。

在设计渐开线花键时,还需要考虑其扭转强度。

扭转强度可以通过以下公式来计算:\[ T_t = \frac{W \times t^3 \times S_t}{6 \times r} \]其中,\( T_t \) 为扭转强度,\( W \) 为花键的宽度,\( t \) 为花键的厚度,\( S_t \) 为扭转应力,\( r \) 为花键的半径。

5. 渐开线花键的接触应力。

最后,我们还需要考虑渐开线花键的接触应力。

接触应力可以通过以下公式来计算:\[ \sigma_c = \frac{2 \times W \times F}{\pi \times d \times t} \]其中,\( \sigma_c \) 为接触应力,\( W \) 为花键的宽度,\( F \) 为轴向载荷,\( d \) 为轴的直径,\( t \) 为花键的厚度。

渐开线花键强度校核

渐开线花键是一种用于连接轴与套筒的紧固件,其形状为一个渐开线

的花键沟槽。

渐开线花键具有一定的承载能力和连接刚度,因此在工程领

域中得到广泛应用。

为了保证渐开线花键的强度和可靠性,在设计时需要

进行强度校核。

1.确定工作参数:首先需要确定渐开线花键的工作参数,包括轴和套

筒的材料特性、温度等环境因素,以及花键的尺寸和几何形状。

2.计算受力情况:根据花键的几何形状和工作参数,可计算花键在受

力情况下的应力分布情况。

花键的主要受力方式包括拉伸、剪切和弯曲。

3.弹性应力校核:在弹性范围内,花键的应力应小于材料的屈服强度。

根据受力情况和材料特性,计算花键在拉伸、剪切和弯曲等情况下的最大

应力。

4.强度校核:根据花键的尺寸和几何形状,计算花键在最不利受力情

况下的最大应力,并与花键的材料特性进行比较。

如果应力小于材料的屈

服强度,则花键强度合格;否则,需要进行强度优化设计。

5.可靠性校核:在弹性应力校核的基础上,考虑实际工作环境的不确

定性和安全系数,进行可靠性校核。

根据可靠性理论,计算花键的安全系数,并与设计要求进行比较。

在实际工程中,渐开线花键的强度校核需要考虑多个因素,如花键的

几何形状、材料特性、受力情况、工作环境等。

其中,材料的强度和可靠

性是关键因素,需要根据材料的力学性能和可靠性参数进行校核。

总结起来,渐开线花键的强度校核是一个复杂的过程,需要综合考虑多个因素。

通过合理的计算和分析,可以确保渐开线花键的安全可靠性,提高工程的品质和可靠性。

渐开线花键计算公式及参数标注方法一、渐开线花键的几何参数1. 花键尺寸(Keyway Size):指的是渐开线花键的宽度,通常用顶孔(Recess)和底孔(Sockets)直径来表示。

2. 螺纹角(Helix Angle):指的是渐开线花键的螺纹线的倾斜角度。

3. 螺纹高度(Helix Height):指的是渐开线花键的螺纹线的高度,通常用顶孔和底孔之间的距离来表示。

二、渐开线花键的计算公式1.花键尺寸计算公式-花键尺寸公式由ISO2790标准规定,根据轴的直径(d)可以计算出花键尺寸。

- 花键顶孔直径(D)= 轴的直径(d)+ 0.15mm- 花键底孔直径(d1)= 轴的直径(d)+ 0.25mm2.螺纹角计算公式-螺纹角一般由图纸给出,也可以通过以下公式计算:- 螺纹角(α)= arctan(H / (π * d))其中,H为螺纹高度。

在制作渐开线花键图纸时,需要对相关参数进行标注,以便于加工和使用。

1.标注花键尺寸-在图纸上标注花键尺寸时,可以使用简化的标注方法,如在顶孔和底孔的直径符号上加上对应的数值。

2.标注螺纹角和螺纹高度-在图纸上标注螺纹角和螺纹高度时,可以使用直线段和字母表示,如在花键尺寸标注旁边加上α和H的符号,并注明对应的数值。

3.标注公差要求-在图纸上标注公差要求时,可以使用ISO系统的标准符号,如使用T字号来表示公差要求,并在标注下方注明对应的公差范围。

四、常见问题与解决方法在渐开线花键的设计和标注过程中,可能会遇到一些常见问题,下面列举几个常见问题并给出解决方法:1.如何选择合适的渐开线花键尺寸?-渐开线花键尺寸的选择需要考虑轴的直径和应力情况,一般建议按照ISO标准进行选择。

2.如何计算渐开线花键的扭矩传递能力?-渐开线花键的扭矩传递能力可以通过以下公式计算:T=(π/16)*τ*h*d,其中T为扭矩传递能力,τ为材料的抗扭转应力,h为花键的高度,d为轴的直径。

3.如何在CAD软件中绘制渐开线花键图纸?-在CAD软件中,可以使用线段和圆弧工具来绘制渐开线花键的轮廓,然后使用文字工具来标注相关参数。

渐开线花键计算公式及参数标注渐开线花键是一种常见的齿轮系统,它由两个或多个齿轮通过花键(也称为花齿)连接在一起,以实现动力传递和齿轮调整。

渐开线花键的设计要求非常严格,需要根据实际应用和需求,计算出合理的公式和参数。

本文将详细介绍渐开线花键的计算公式和参数标注。

一、渐开线花键的计算公式:1.花键几何参数计算:花键的几何参数包括高度、基圆直径等,下面是常用的计算公式:-花键高度(h)的计算公式:h=(2×p×Z)/(m×F)-d1其中,p为齿间距,Z为花键齿数,m为模数,F为面宽,d1为齿圈外径。

- 花键齿数(Z)的计算公式:Z = ceil(2π × d1 / p)其中,ceil(x)表示不小于x的最小整数。

-花键基圆直径(d2)的计算公式:d2=d1-2h-花键齿高(s)的计算公式:s=(π×m)/22.载荷参数计算:载荷参数是为了保证花键在工作时能够承受所需的力矩和负荷,常用的计算公式有:-载荷承受能力(T)的计算公式:T=(F×A×σ)/n其中,A为花键有效长度,σ为耐用极限,n为加载因数。

-花键有效长度(A)的计算公式:A=Z×s以上是渐开线花键的基本计算公式,不同的应用和需求可能还需要根据具体情况进行调整和优化。

二、渐开线花键的参数标注:-花键高度(h):通常在花键的一侧标注,表示花键的高度。

-齿数(Z):在花键的一侧标注,表示花键所连接的齿轮的齿数。

-花键基圆直径(d2):在花键的一侧标注,表示花键的基圆直径。

-花键齿高(s):通常在花键的一侧标注,表示花键的齿高。

-花键有效长度(A):通常在花键的一侧标注,表示花键的有效长度。

-载荷承受能力(T):通常在花键的一侧标注,表示花键的载荷承受能力。

-加载因数(n):在花键的一侧标注,表示花键的加载因数。

以上是渐开线花键的常见参数标注,以便人们在设计、制造和检验时能够准确地了解花键的几何特征和载荷能力。

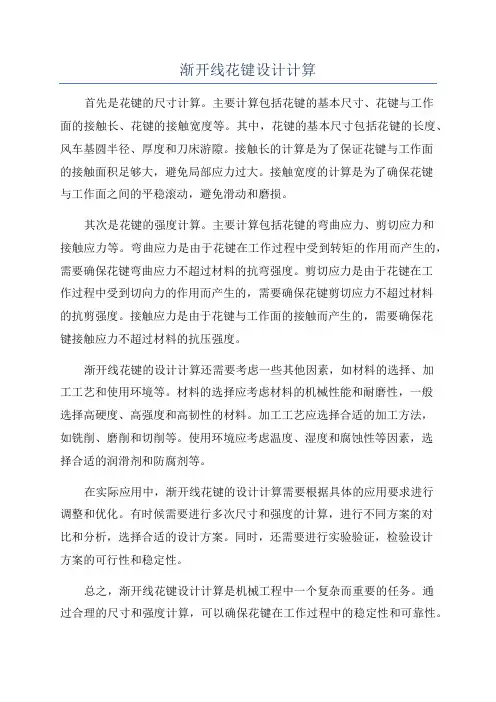

渐开线花键设计计算首先是花键的尺寸计算。

主要计算包括花键的基本尺寸、花键与工作面的接触长、花键的接触宽度等。

其中,花键的基本尺寸包括花键的长度、风车基圆半径、厚度和刀床游隙。

接触长的计算是为了保证花键与工作面的接触面积足够大,避免局部应力过大。

接触宽度的计算是为了确保花键与工作面之间的平稳滚动,避免滑动和磨损。

其次是花键的强度计算。

主要计算包括花键的弯曲应力、剪切应力和接触应力等。

弯曲应力是由于花键在工作过程中受到转矩的作用而产生的,需要确保花键弯曲应力不超过材料的抗弯强度。

剪切应力是由于花键在工作过程中受到切向力的作用而产生的,需要确保花键剪切应力不超过材料的抗剪强度。

接触应力是由于花键与工作面的接触而产生的,需要确保花键接触应力不超过材料的抗压强度。

渐开线花键的设计计算还需要考虑一些其他因素,如材料的选择、加工工艺和使用环境等。

材料的选择应考虑材料的机械性能和耐磨性,一般选择高硬度、高强度和高韧性的材料。

加工工艺应选择合适的加工方法,如铣削、磨削和切削等。

使用环境应考虑温度、湿度和腐蚀性等因素,选择合适的润滑剂和防腐剂等。

在实际应用中,渐开线花键的设计计算需要根据具体的应用要求进行调整和优化。

有时候需要进行多次尺寸和强度的计算,进行不同方案的对比和分析,选择合适的设计方案。

同时,还需要进行实验验证,检验设计方案的可行性和稳定性。

总之,渐开线花键设计计算是机械工程中一个复杂而重要的任务。

通过合理的尺寸和强度计算,可以确保花键在工作过程中的稳定性和可靠性。

同时,也需要考虑材料、加工工艺和使用环境等其他因素,综合考虑,选择合适的设计方案。

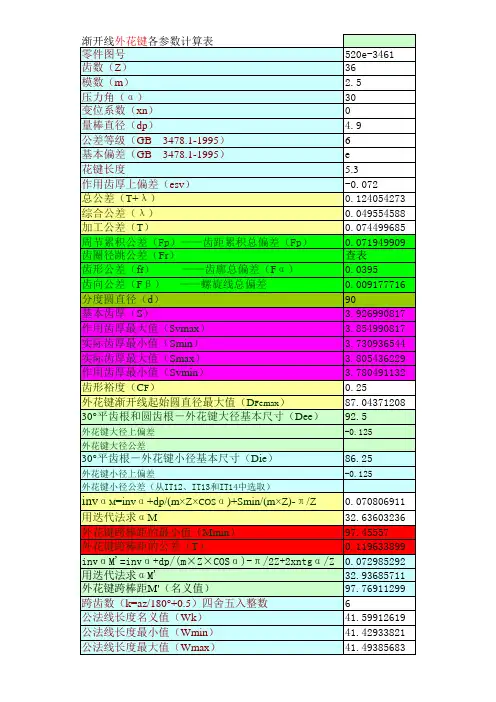

基于GB/T17855-1999 方法的端面花键齿承载能力计算1. 术语、代号及说明2. 计算(渐开线花键)2.1 名义切向力Ft Ft=2000 × T/D 本例:Ft=2000×T÷19.098=104.72T N2.2 单位载荷W W=Ft/z ×l ×cos αD 本例:W=104.72T/24×25×cos34 °=0.2105T N/mm 2.3 系数(1)使用系数K1(2)齿侧间隙系数K2当花键副的受力状态如图 1 所示时,渐开线花键或矩形花键的各键齿上所受的载荷大小,除取决于键齿弹性变形大小外,还取决于花键副的侧隙大小。

在压轴力的作用下,随着侧隙的变化(一半圆周间隙增大,另一半圆周间隙减小),内花键与外花键的两轴线将出现一个相对位移量e0。

其位移量e0 的大小与花键的作用侧隙(间隙)大小和制造精度高低等因素有关。

产生位移后,使载荷分布在较少的键齿上(对渐开线花键失去了自动定心的作用),因而影响花键的承载能力。

此影响用齿侧间隙系数K2 予以考虑. 通常K2 =1.1 ~3.0 。

当压轴力较小、花键副的精度较高时,可取K2=1.1 ~1.5; 当压轴力较大、花键副的精度较低时,可取K2=2.0~3.0; 当压轴力为零、只承受转矩时,K2=1.0 。

图 1 只承受压轴力F、无转矩T,内外花键的位置(3)分配系数K3 花键副的内花键和外花键的两轴线在同轴状态下,由于其齿距累积误差(分度误差)的影响,使花键副的理论侧隙(单齿侧隙)不同,各键齿所受载荷也不同。

这种影响用分配系数K3 予以考虑。

对于磨合前的花键副,当精度较高时(按GB/T 1144 标准为精密级的矩形花键或精度等级按GB/T3478.1 标准为5 级或高于5级时),K3=1.1 ~1.2; 当精度较低时(按GB/Tll44 标准为一般用的矩形花键或精度等级按GB/T3478.1 标准低于 5 级时),K3= 1.3 ~1.6 。

渐开线花键强度和几何尺寸计算程序渐开线花键是一种特殊的花键结构,用于传递扭矩和轴向力,常用于机械传动中。

花键强度与几何尺寸有关,需要根据几何尺寸计算花键的扭矩强度和轴向强度。

下面是一个用Python编写的渐开线花键强度和几何尺寸计算程序。

```pythonimport mathdef involute_gear_key_strength(D, d, b, F):P = math.pi * D / 2Fd=F/PWt = Fd * b / (d * math.cos(math.atan(D / (2 * d))))Ft=Wt*d/2return Ftdef involute_gear_key_geometry(D, b, Ft, k=0.15):P = math.pi * D / 2phi = 2 * math.cos(math.radians(20))Ft_max = (P * b) / (2 * D * math.cos(math.radians(20)))if Ft > Ft_max:print("Warning: Applied Load exceeds Maximum Allowable Load.")d = math.sqrt(4 * Ft / (math.pi * phi * D * k))return d#示例输入D=40#轴直径d=20#花键高度b=10#花键宽度F=1000#扭矩力Ft = involute_gear_key_strength(D, d, b, F)print("花键扭矩强度:", Ft)d_new = involute_gear_key_geometry(D, b, Ft)print("修正的花键几何尺寸:", d_new)```在这个程序中,我们首先定义了两个函数:1. `involute_gear_key_strength`函数用于计算渐开线花键的扭矩强度。

渐开线花键完整计算

首先,确定花键的尺寸是计算的起点。

花键有两个关键尺寸,即花键

的高度和花键的宽度。

花键的高度根据机械的需求和工作条件来确定,而

花键的宽度可以根据花键的高度和其他几何关系来计算。

通常,花键的宽

度取花键高度的1.5倍。

接下来,我们需要找出花键的中心和边长。

花键的中心是通过机械设

计中的公式计算得出的,公式中包含了花键的高度和半径等关键参数。

花

键的中心找到后,我们可以计算出花键的边长。

花键的边长是花键工作中

的重要参数,它决定了花键的传动效果和稳定性。

边长通常取花键高度的

3倍。

然后,我们需要画出渐开线花键的图形,并计算出各个尺寸的数值。

渐开线花键的图形是由花键的中心点、母线和花键构成的。

要绘制图形,

我们需要根据花键的高度和宽度,以及花键的中心和边长来确定绘图的起

点和终点,然后通过描绘对应的曲线和弧线,最后便可以获得完整的渐开

线花键图形。

在计算过程中,还需要注意一些细节和技巧。

比如,在花键的计算中,我们需要根据花键的宽度、角度和圆弧的半径来确定花键的形状,并保证

花键的平滑过渡。

此外,在绘制图形的过程中,我们可以使用计算机辅助

设计软件或者数学绘图仪器来帮助绘制出准确的渐开线花键图形。

总结起来,渐开线花键的完整计算包括确定花键尺寸、找出花键的中

心和边长、绘制图形和计算尺寸数值等几个步骤。

在实际应用中,根据机

械设备的需要,我们可以通过以上的计算方法来设计出合适的渐开线花键,并应用于机械传动中。

渐开线花键计算程序

渐开线花键是一种机械元件,常用于连接两个轴或者轴孔。

其特点是具有一定的偏心距,可以实现旋转和移动。

在机械制造中,渐开线花键的计算是非常重要的一步。

本文将介绍渐开线花键的计算方法及其应用。

一、渐开线花键的基本概念

渐开线花键是由圆柱面上的渐开线和花键形成的,一般用于连接两个轴或轴孔。

它的主要特点是具有一定的偏心距,可以实现旋转和移动。

渐开线花键的尺寸一般按标准进行设计和制造,常用的标准有GB/T 1096-2006等。

二、渐开线花键的计算方法

渐开线花键的计算方法主要有以下几种:

1.按照标准进行设计。

根据GB/T 1096-2006等标准规定的尺寸来设计渐开线花键。

2.计算花键尺寸。

根据轴孔直径和花键宽度等参数计算花键尺寸。

3.计算渐开线参数。

根据花键尺寸和偏心距等参数计算渐开线参数,包括渐开线的基本参数、渐开线的圆心角、渐开线的螺旋角等。

4.计算花键的强度。

根据花键尺寸和材料强度等参数计算花键的强度,包括花键的承载力、疲劳寿命等。

三、渐开线花键的应用

渐开线花键广泛应用于机械制造领域,常用于连接两个轴或轴孔。

它的主要作用是实现轴的旋转和移动。

渐开线花键在机械传动中起到很重要的作用,可以保证机械设备的正常运转。

渐开线花键的计算是机械制造中非常重要的一步,它直接影响到机械设备的质量和性能。

因此,在进行渐开线花键的计算和设计时,需要仔细考虑各种参数,保证花键的尺寸和强度等指标符合要求。

模数m = 3 齿数z = 15 标准压力角αD = 30° 配合代号:H7/h7 分度圆直径 D = m×z = 45 基圆直径Db = m×z×cos(αD) = 38.9711 周节p = π×m = 9.42477796076937 内花键大径Dei = m×(z+1.5) = 49.5 外花键作用齿厚上偏差esv = 0 (根据<<机械传动设计手册>>1463页表9-1-49或由公差代号计算) 外花键渐开线起始圆直径最大值:DFemax = 2×((0.5Db)^2+(0.5Dsi n(αD)-(hs-0.5esv/tan(αD))/sin(αD))^2)^0.5 = 41.8669 (其中hs = 0.6m = 1.8) 内花键小径Dii = DFemax+2CF) = 42.47 (其中CF = 0.1m = .3) 内花键基本齿槽宽E = 0.5πm = 4.71238898 外花键基本齿厚S = 0.5πm = 4.71238898 内花键:内花键总公差T+λ = 40i*+160i** = 179 其中i* = 0.45(D)^(1/3) + 0.001D (D = (30×50)^0.5 = 38.7298334620742) i** = 0.45(E)^(1/3) + 0.001E (E = (3×6)^0.5 = 4.24264068711928) 周节累积公差Fp = 7.1(L)^0.5 + 18 = .078 其中分度圆周长之半L = πmz/2 = 70.6858347057703 网址: 齿形公差ff = 6.3ψf + 40 = .062 其中公差因数ψf = m + 0.0125D = 3.48412291827593 齿向公差Fβ = 2.0×(g)^0.5 + 10 = .023 其中花键长度g = 40 综合公差λ= 0.6((Fp)^2 + (ff)^2 + (Fβ)^2)^0.5 = .061 作用齿槽宽最小值Evmin = 0.5πm = 4.712 实际齿槽宽最大值Emax = Evmin + (T+λ) = 4.891 实际齿槽宽最小值Emin = Evmin + λ =4.773 作用齿槽宽最大值Evmax = Emax - λ = 4.83 外花键:外花键大径Dee = m×(z + 1) = 48 外花键小径Die = m×(z - 1.5) = 40.5 外花键总公差T+λ = 40i*+160i** = 179 其中i* = 0.45(D)^(1/3) + 0.001D (D = (30×50)^0.5 = 38.7298334620742) i** = 0.45(E)^(1/3) + 0.001E (E = (3×6)^0.5 = 4.24264068711928) 周节累积公差Fp = 7.1(L)^0.5 + 18 = .078 其中分度圆周长之半L = πmz/2 = 70.6858347057703 齿形公差ff = 6.3ψf + 40 = .062 其中公差因数ψf = m + 0.0125D = 3.48412291827593 齿向公差Fβ = 2.0×(g)^0.5 + 10 = .023 其中花键长度g = 40 来源:标准分享站综合公差λ= 0.6((Fp)^2 + (ff)^2 + (Fβ)^2)^0.5 = .061 作用齿厚最小值Svmin = Smin + λ = 4.594 实际齿厚最大值Smax = Svmax - λ = 4.651 实际齿厚最小值Smin = Svmax - (T+λ) =4.533 作用齿厚最大值Svmax = S + esv = 4.712 30°平齿根花键计算书第 2 页量棒直径DRi = DRe = 5.04 内花键量棒中心圆上的压力角invαi = Emax/D + invαD - DRi/Db = 4.891/45 + inv(αD) - 5.04/38.9711 = .108688888888889+5.37514935913267E-02-.129326603560074 = 3.31224454025424E-02 αi = 25.7996333° 内花键棒间距最大值MRimax = Db × cos(90/z)/cosαi - DRi = 37.3 内花键棒间距最小值MRimin = MRimax - Ki×T = 37.07 其中Ki = cosαD × cos(90/z)/sinαi T = (T+λ)-λ 外花键量棒中心圆上的压力角invαe = DRe/Db + invαD + Smin/D - π/z = 5.04/38.9711 + inv(αD) + 4.533/45 - π/15 = .129326603560074+5.37514935913267E-02+.100733333333333-.209439510239319 来源:标准分享站= 7.43805866859188E-02 αe = 33.1259646° 外花键跨棒距最大值MRemin = Db × cos(90/z)/cosαe + DRe = 50.74 外花键跨棒距最小值MRemax = MRemin + Ke×T = 50.557 其中Ke = cosαD × cos(90/z)/sinαe T = (T+λ)-λ 挤压强度计算计算挤压应力σc = 1000T/(ψ×z×h×l×r) = 27.1 MPa 其中传递转矩T = 30000×P/π/n = 658.5722 N×m 系数ψ取0.75 齿数z = 15 花键工作高度h = 0.8×m = 2.4 花键工作长度l = 40 花键平均半径r = D/2 = 22.5 根据联接情况:静联接使用、制造条件:中等热处理工艺:齿面未经热处理许用挤压应力[σc] = 60--100 MPa 挤压强度满足要求σc < [σc]日本花键m3.5在JIS D2001-1959中是第一系列的.计算公式:(1)公称直径d=(Z+2x+0.4)m(2)孔的大径D2:①齿形定心和插孔时,D2=d+0.3m②齿形定心拉孔或大径定心时,D2=d(3)孔的小径d2:d2=d-2m。

渐开线花键设计计算公式

一、基本齿形

一、尺寸计算

D F e mx=2√(0.5Db)²+(0.5DsinαD-)²-(hs/sinα) ²

三、公差和公差值

1、配合公差指齿槽宽和齿厚的公差

基本偏差对内花键的齿槽宽取基孔制H 它是作用齿槽宽的下偏差对外花键的齿厚取K=0js=(T+λ)/2 h、f、e和d它们是作用齿厚的上偏差

配合尺寸的公差

注:1、*以分度圆直径D为基础的公差,其公差单位I为:

当D≤500mm时,I=0.45 ³√D+0.001D.

当D>500mm时,I=0.004D+2.1.

**一基本齿槽宽E或基本齿厚S为基础的公差,其公差单位I为:I=0.45 ³√E+0.001E或

I=0.45 ³√S+0.001S.

式中D、E和S为mm。

2、L为分度圆周长之半,即L=πmZ/2 mm.

3、公差因素φ=m+0.0125D mm.

4、G为花键长度mm.

非配合尺寸的公差

齿向公差Fβ

内花键M值和W值计算

一、内花键量棒测量尺寸的计算公式

D’R i=D b[tanαci-tan(αci-Emax/D+invαci-inva D)]

式中:

D’R i---量棒的计算直径;

a ci---内花键与量棒接触点上的压力角,以弧度表示,αci=cos-¹。

KISSsoft - Release 10-2008FKISSsoft evaluation评估File文件Name名称 : SUBWAY-2-SCChanged by : 2159 on: 26.11.2009 at: 08:33:04Important hint重要提示: At least one warning has occurred during the calculation计算过程中至少已出现一次警告: 1-> Notice通知:Gear 齿轮2 :Measuring the Base tangent length is critical,it is better to use measurement over rolls测量公法线长度是很重要的,最好是使用量棒间距!CALCULATION OF A HELICAL GEAR PAIR斜齿轮副计算Drawing or article number图号或件号:Gear齿轮 1: 0.000.0Gear齿轮 2: 0.000.0Calculation-method ISO 6336:2006 Method B计算方法 ISO6336:2006方法B------- GEAR齿轮 1 -------- GEAR齿轮 2 --Power功率 (kW) [P] 300.000Speed 速度(1/min) [n] 3400.0 442.0Torque 扭矩(Nm) [T] 842.6 6481.4Application factor使用系数 [KA] 1.25Required service life所需的服务寿命 [H] 175000.00Gear齿轮 driving主动 (+) / driven被动 (-) + -1. TOOTH GEOMETRY AND MATERIAL齿轮几何参数和材质(Geometry calculation according ISO 21771按ISO21771进行几何计算)------- GEAR 1 -------- GEAR 2 --Centre distance中心距 (mm) [a] 362.000Centre distance tolerance中心距公差 ISO 286 Measure js7Normal module (mm)法向模数 [mn] 6.0000Pressure angle at normal section法向压力角 (? [alfn] 20.0000Helix angle at reference diameter分度圆螺旋角 (? [beta] 20.0000Number of teeth齿数 [z] 13 100Facewidth (mm)齿宽 [b] 90.00 90.00Helix 旋向 left左 right右Accuracy grade精度等级 [Q-ISO1328标准] 6 6Inside diameter (mm)内径 [di] 0.00 0.00Inside diameter of rim (mm)齿圈内径 [dbi] 0.00 0.00Material材质Gear齿轮 1: (Own input) 17NiCrMo6-4, Case-carburized steel, case-hardened渗碳表面硬化ISO 6336-5 Figure图 9/10 (MQ), core strength心部硬度 >=30HRC Jominy顶端淬火 J=12mm<HRC28 Gear齿轮 2: (Own input) 17NiCrMo6-4, Case-carburized steel, case-hardened渗碳表面硬化ISO 6336-5 Figure图 9/10 (MQ), core strength心部硬度 >=30HRC Jominy顶端淬火 J=12mm<HRC28------- GEAR 1 -------- GEAR 2 --Surface hardness表面硬度 HRC 60 HRC 60Material treatment according to ISO 6336: Normal (Life faktors ZNT and YNT >=0.85)按ISO6336对材料进行处理:正火处理(寿命系数ZNT和YNT>=0.85)Fatigue str. tooth root tension齿根疲劳强度 (N/mm? [sigFlim] 500.00 500.00Fatigue str. Hertzian stress赫兹应力疲劳强度 (N/mm? [sigHlim] 1500.00 1500.00Yield point 屈服点(N/mm? [Rp] 850.00 850.00 Youngs modulus弹性模量 (N/mm? [E] 206000 206000 Poisson's ratio泊松比 [ny] 0.300 0.300 Average roughness, Ra, tooth flank平均粗糙度,齿面 (祄) [RAH] 0.60 0.60 Mean roughness height, Rz, flank峰谷平均值,齿面 (祄) [RZH] 4.80 4.80 Mean roughness height, Rz, root峰谷平均值,齿根 (祄) [RZF] 20.00 20.00Tool or reference profile of gear 1齿轮1的刀具参数 :Reference Profile1.25 / 0.25 / 1.0 JISAddendum factor齿顶高系数 [haP*] 1.000Dedendum coefficient齿根高系数 [hfP*] 1.250Tip radius factor刀尖圆弧半径系数 [rhoaP*] 0.000Root radius factor根圆半径系数 [rhofP*] 0.250Tip form height coefficient齿廓系数 [hFaP*] 0.000Protuberance height factor凸角系数 [hprP*] 0.000Protuberance angle凸角角度 [alfprP] 0.000Ramp angle [alfKP] 0.000not toppingTool or reference profile of gear 2齿轮2的刀具参数:Reference Profile1.25 / 0.25 / 1.0 JISAddendum factor齿顶高系数 [haP*] 1.000Dedendum coefficient齿根高系数 [hfP*] 1.250Tip radius factor刀尖圆弧半径系数 [rhoaP*] 0.000Root radius factor根圆半径系数 [rhofP*] 0.250Tip form height coefficient齿廓系数 [hFaP*] 0.000Protuberance height factor凸角系数 [hprP*] 0.000Protuberance angle凸角角度 [alfprP] 0.000Ramp angle [alfKP] 0.000not toppingSum of reference profile gears:Dedendum reference profile (module) [hfP*] 1.250 1.250Tooth root radius Refer. profile (module)[rofP*] 0.250 0.250Addendum Reference profile (module) [haP*] 1.000 1.000Protuberance height (module) [hprP*] 0.000 0.000Protuberance angle (? [alfprP] 0.000 0.000Buckling root flank height (module) [hFaP*] 0.000 0.000Buckling root flank angle (? [alfKP] 0.000 0.000Type of profile modification:修形类型for high load capacity gearboxe用于承载能力高的齿轮箱Tip relief齿顶修缘 (祄) [Ca] 21.00 26.00Type of lubrication润滑方式 oil bath lubrication油池润滑Type of oil滑油类型 Oil润滑油: ISO-VG 320Lubricant base润滑剂基油 Mineral-oil base矿物油基Kinem. viscosity oil at 40 癈40℃时动粘度 (mm?s) [nu40] 320.00Kinem. viscosity oil at 100 癈100℃时动粘度 (mm?s) [nu100] 22.00FZG-Test A/8.3/90 (ISO14653-1) FZG试验 [FZGtestA] 12Specific density at 15 癈 15℃时的比重 (kg/dm? [roOil] 0.900Oil temperature (癈) 油温 [TS] 70.000ambient temperature (癈)环境温度 [TU] 20.000------- GEAR齿轮 1 -------- GEAR 2 --Overall transmission ratio总传动比 [itot] -7.692Gear ratio齿轮速比 [u] 7.692Transverse module (mm)端面模数 [mt] 6.385Pressure angle at Pitch circle节圆压力角 (? [alft] 21.173Working transverse pressure angle有效端面压力角 (? [alfwt] 21.675[alfwt.e/i] 21.687 / 21.664Working pressure angle at normal section法向有效压力角 (? [alfwn] 20.472Helix angle at operating pitch diameter工作节圆直径的螺旋角 (?[betaw] 20.063Reference centre distance分度圆中心距 (mm) [ad] 360.756Sum of the Addendum modification齿顶高变动和 [Summexi] 0.2096Profile shift coefficient 齿廓变位系数 [x] 0.1330 0.0766Tooth thickness齿厚 (Arc圆弧) (module模数) [sn*] 1.6676 1.6266Modification of tip diam.齿顶圆直径修正 (mm) [k] -0.014 -0.014 Reference diameter分度圆直径 (mm) [d] 83.006 638.507Base diameter基圆直径 (mm) [dB] 77.403 595.404Tip diameter齿顶圆直径 (mm) [da] 96.574 651.398(mm) [da.e/i] 96.574 / 96.564 651.398 / 651.388Tip diameter allowances齿顶圆直径误差 (mm) [Ada.e/i] 0.000 / -0.010 0.000 / -0.010Tip chamfer/ tip rounding齿顶倒角/圆角(mm) [hK] 0.000 0.000Tip form circle (mm) [dFa] 96.574 651.398(mm) [dFa.e/i] 96.574 / 96.564 651.398 / 651.388Operating pitch diameter工作节径 (mm) [dw] 83.292 640.708(mm) [dw.e/i] 83.299 / 83.285 640.758 / 640.658Root diameter根圆直径 (mm) [df] 69.602 624.426Generating Profile shift coefficient [xE.e/i] 0.1170 / 0.1078 0.0366 / 0.0183Manufactured root diameter with xE (mm) [df.e/i] 69.410 / 69.300 623.946 / 623.726Theoretical tip clearence理论齿顶间隙 (mm) [c] 1.500 1.500Effective tip clearence有效齿轮顶间隙 (mm) [c.e/i] 1.884 / 1.712 1.684 / 1.568Active root diameter有效根圆直径 (mm) [dNf] 77.468 631.238(mm) [dNf.e/i] 77.476 / 77.462 631.295 / 631.187Root form diameter渐开线起始点直径(mm) [dFf] 77.403 627.180(mm) [dFf.e/i] 77.403 / 77.403 626.763 / 626.573Reserve (dNf-dFf)/2 储备(mm) [cF.e/i] 0.037 / 0.030 2.361 / 2.212Addendum齿顶高 (mm) [ha] 6.784 6.446(mm) [ha.e/i] 6.784 / 6.779 6.446 / 6.441Dedendum齿根高 (mm) [hf] 6.702 7.040(mm) [hf.e/i] 6.798 / 6.853 7.281 / 7.390Roll angle at dFa (? dFa处展开角度 [xsi_dFa.e/i] 42.750 / 42.738 25.426 / 25.424Roll angle to dNa (? dNa处展开角度 [xsi_dNa.e/i] 42.750 / 42.738 25.426 / 25.424Roll angle to dNf (? dNf处展开角度 [xsi_dNf.e/i] 2.490 / 2.244 20.192 / 20.160Roll angle at dFf (? dFf处展开角度 [xsi_dFf.e/i] 0.029 / 0.029 18.839 / 18.780Tooth depth齿深 (mm) [H] 13.486 13.486Virtual gear no. of teeth当量齿轮齿数 [zn] 15.428 118.676Normal Tooth thickness at Tip cyl. (mm) [san] 3.643 4.855齿顶圆法向齿厚 (mm) [san.e/i] 3.569 / 3.517 4.681 / 4.595Normal Tooth space as Tip cylinder (mm) [efn] 0.000 4.287齿顶圆法向齿距 (mm) [efn.e/i] 0.000 / 0.000 4.313 / 4.325Max. sliding speed at tip齿顶处最大滑动速度 (m/s) [vga] 5.429 5.548 Specific sliding at the tip齿顶单位滑动比 [zetaa] 0.528 0.907 Specific sliding at the root齿根单位滑动比 [zetaf] -9.784 -1.119 Sliding factor on tip齿顶处滑动系数 [Kga] 0.366 0.374Sliding factor on root齿根处滑动系数 [Kgf] -0.374 -0.366Pitch节距 (mm) [pt] 20.059Base pitch基圆节径 (mm) [pbt] 18.705Transverse pitch on contact-path 啮合线上的端面节径(mm) [pet] 18.705Lead height (mm) [pz] 716.461 5511.239Axial pitch轴向节径 (mm) [px] 55.112Length of path of contact啮合线长度 (mm) [ga, e/i] 27.284 (27.361 / 27.186)Length T1-A, T2-A (mm) T1-A, T2-A长度 [T1A, T2A] 1.593( 1.515/ 1.682) 132.111(132.111/132.099) Length T1-B (mm) T1-B长度 [T1B, T2B] 10.171(10.171/10.163) 123.533(123.456/123.618) Length T1-C (mm) T1-C长度 [T1C, T2C] 15.382(15.373/15.391) 118.322(118.254/118.390) Length T1-D (mm) T1-D长度 [T1D, T2D] 20.298(20.221/20.387) 113.406(113.406/113.394) Length T1-E (mm) T1-E长度 [T1E, T2E] 28.876(28.876/28.868) 104.828(104.750/104.913) Length T1-T2 (mm) T1-T2长度 [T1T2] 133.704 (133.627 / 133.781) Diameter of single contact point B (mm)单啮合线B的直径[d-B] 80.031(80.031/80.027) 644.630(644.571/644.695)Diameter of single contact point D (mm) 单啮合线D的直径[d-D] 87.402(87.331/87.485) 637.142(637.142/637.133) Addendum contact ratio齿顶高接触比 [eps] 0.721( 0.722/ 0.721) 0.737( 0.741/ 0.733)Minimal length of contact line啮合线最小长度 (mm) [Lmin] 127.068Transverse contact ratio端面接触比 [eps_a] 1.459Transverse contact ratio, effective有效端面接触比 [eps_a.e/m/i] 1.463 / 1.458 / 1.453 Overlap ratio重叠比 [eps_b] 1.633Total contact ratio, effective有效总接触比 [eps_g.e/m/i] 3.096 / 3.091 / 3.0862. FACTORS OF GENERAL INFLUENCE通用影响系数------- GEAR 1 -------- GEAR 2 --Nominal circum. force at pitch circle (N)节圆的公称圆周力[Ft] 20301.8Axial force轴向力 (N) [Fa] 7389.3Radial force径向力 (N) [Fr] 7863.5Normal force法向力 (N) [Fnorm] 22991.3Tangent.load at p.c.d.per mm (N/mm) (N/mm)节圆直径上每mm的切向载荷[w] 225.58Only for information: Forces at the pitch-circle :仅供参考:节圆力Nominal circumferential force法向圆周力 (N)[Ftw] 20232.1Axial force 轴向力 (N) [Faw] 7389.3Radial force径向力 (N) [Frw] 8041.2Circumferential speed pitch d.. (m/sec) [v] 14.78节圆直径处的圆周速度Running in value y.a (祄) [ya] 0.6Correction coefficient修正系数 [CM] 0.800G ear body coefficient [CR] 1.000Reference profile coefficient [CBS] 0.975Material coefficient材料系数 [E/Est] 1.000Singular tooth stiffness (N/mm/祄) [c'] 12.762Meshing spring stiffness (N/mm/祄)啮合弹性刚度 [cgalf] 17.151Meshing spring stiffness (N/mm/祄) 啮合弹性刚度 [cgbet] 14.579Reduced mass (kg/mm)质量减少 [mRed] 0.024Resonance speed (min-1)共振转速 [nE1] 19616Nominal speed (-)公称速度 [N] 0.173Subcritical range亚临界范围Bearing distance l of pinion shaft (mm)齿轮轴轴承距 [l] 180.000Distances of pinion shaft (mm)齿轮轴间距 [s] 18.000Outside diameter of the pinion shaft (mm)齿轮轴外径[dsh] 75.000load according ISO 6336/1 Diagram 16 [-] 40:a), 1:b), 2:c), 3:d), 4:e) ISO6336/1图16的载荷Coefficient K' following ISO 6336/1 Diagram 13 按ISO6336/图13系数K′[K'] -1.00Without support effect无支撑效应Tooth trace deviation (active) (祄) [Fby] 6.69from deformation of shaft轴变形引起的齿轮轨迹偏差(祄)(工作) [fsh*B1] 1.22 Tooth curve: width-crowned [Cbeta = 0.5*(fma+fsh)]Position of Contact pattern: Favorablefrom production tolerances (祄) 接触斑点位置:对生产公差有利 [fma*B2] 9.22 Tooth trace deviation, theoretical (祄) [Fbx] 7.88Running in value y.b (祄) 齿轮轨迹偏差,理论 [yb] 1.18Dynamic coefficient动载系数 [KV] 1.048Face coefficient齿面系数 - flank齿面 [KHb] 1.165- Tooth root齿根 [KFb] 1.139- Scuffing胶合 [KBb] 1.165Transverse coefficient横向系数– flank齿面 [KHa] 1.061- Tooth root齿根 [KFa] 1.061- Scuffing胶合 [KBa] 1.061Helix angle coefficient scuffing螺旋角系数,胶合 [Kbg] 1.289No of load changes (in mio.)载荷变化次数 [NL] 35700.000 4641.0003. TOOTH ROOT STRENGTH齿根强度------- GEAR齿轮 1 -------- GEAR齿轮 2 -- Calculation of Tooth form coefficients according method: B 齿形系数计算按方法B(Calculate tooth shape coefficient YF with addendum mod. x)(计算齿形系数YF时用齿顶修正量x)Stress correction factor应力修正系数 [YS] 1.98 2.44working angle (? 工作角 [alfen] 18.39 20.35Bending lever arm (mm)弯曲力臂 [hF] 5.81 7.08Tooth thickness at root (mm)齿根处齿厚 [sFn] 11.45 13.86Tooth root radius (mm)齿根半径 [roF] 2.76 2.02(hF* = 0.968/1.180 sFn* = 1.908/2.310 roF* = 0.459/0.336 dsFn = 71.41/626.10 alfsFn = 30.00/30.00)Contact ratio factor接触比系数 [Yeps] 1.000Helix angle factor螺旋角系数 [Ybet] 0.833Deep tooth factor [YDT] 1.000Gear rim factor齿圈系数 [YB] 1.000 1.000Effective facewidth (mm) [beff] 90.00 90.00Nominal shear stress at tooth root (N/mm? 齿根名义剪切应力[sigF0] 99.93 101.21Tooth root stress (N/mm? 齿根应力 [sigF] 158.18 160.21Permissible bending stress at root of Test-gear被测齿轮齿根允许的弯曲应力support factor支撑系数 [YdrelT] 0.996 1.008Surface-factor表面系数 [YRrelT] 0.957 0.957Size coefficient (Tooth root)尺寸系数(齿根)[YX] 0.990 0.990Limited-life factor极限寿命系数 [YNT] 0.850 0.863 Alternating bending coefficient交变弯曲系数 [YM] 1.000 1.000Stress correction factor 应力修正系数 [Yst] 2.00Limit strength tooth root (N/mm? [sigFG] 801.76 824.31Permissible tooth root stress (N/mm?允许的齿根应力[sigFP=sigFG/SFmin] 572.69 588.79Required safety规定的安全系数 [SFmin] 1.40 1.40Safety for Tooth root stress齿根应力安全系数[SF=sigFG/sigF] 5.07 5.15 Transmittable power传递功率 (kW) [kWRating] 1086.11 1102.534. SAFETY AGAINST PITTING (TOOTH FLANK)点蚀安全系数(齿面)------- GEAR 1 -------- GEAR 2 --Zone factor区域系数 [ZH] 2.341Elasticity coefficient (N^.5/mm)弹性系数 [ZE] 189.812Contact ratio factor接触比系数 [Zeps] 0.828Helix angle factor 螺旋角系数 [Zbet] 1.032Effective facewidth有效齿宽 (mm) [beff] 90.00Nominal flank pressure名义齿面压力 (N/mm? [sigH0] 665.09Surface pressure at Operating pitch diameter (N/mm? 工作节径处的表面压力[sigHw] 846.43Single tooth contact factor单齿接触系数 [ZB,ZD] 1.00 1.00Surface pressure on flank (N/mm? 齿面表面压力[sigH] 846.43 846.43Lubrication factor润滑系数 [ZL] 1.047 1.047Speed factor速度系数 [ZV] 1.011 1.011 Roughness factor粗糙度系数 [ZR] 0.971 0.971Material mating factor材料匹配系数 [ZW] 1.000 1.000Limited-life factor极限寿命系数 [ZNT] 0.850 0.870Small amount of pitting permissible (0=no, 1=yes)是否允许少量的点蚀 0 0Size coefficient尺寸系数 (flank齿面) [ZX] 1.000 1.000Limit strength pitting (N/mm? [sigHG] 1311.42 1342.67Permissible surface pressure (N/mm? [sigHP=sigHG/SHmin] 1311.42 1342.67允许的表面压力Safety for surface pressure at pitch diameter节径处表面压力安全系数[SHw] 1.55 1.59Required safety规定的安全系数 [SHmin] 1.00 1.00 Transmittable power可传递的功率 (kW) [kWRating] 720.15 754.88Safety for stress at single tooth contact 单齿接触的应力安全系数[SHBD=sigHG/sigH] 1.55 1.59(Safety regarding nominal torque) [(SHBD)^2] 2.40 2.52)(名义扭矩的安全系数)5. STRENGTH AGAINST SCUFFING胶合强度Calculation method according DIN3990 按DIN3990的计算方法Lubrication coefficient (Scoring)润滑系数 [XS] 1.000Therm. contact factor热接触系数 (N/mm/s^.5/K) [BM] 13.795 13.795 Effective facewidth有效齿宽 (mm) [beff] 90.000Applicable circumferential force/tooth width 适用的圆周力/齿宽[wbt] 470.818Angle factor角度系数 [Xalfbet] 0.990(eps1: 0.721, eps2: 0.737)Flashtemperature-criteria闪温法(DIN3990)Tooth mass temperature (癈)齿轮质量温度 [theM-B] 110.88theM-B = theoil + XS*0.47*theflamax [theflamax] 86.97Scuffing temperature胶合温度 (癈) [theS] 403.59Coordinate gamma (point of highest temp.) [Gamma] -0.624Highest contact temp.最大接触温度 (癈) [theB] 197.84Flash factor闪温系数 [XM] 50.002Geometry-factor几何系数 [XB] 0.482Distribution factor分配系数 [XGam] 0.419Coefficient of friction 摩擦系数 [mymy] 0.098Required safety 规定的安全系数 [SBmin] 2.000Safety coefficient for scuffing (flash-temp)胶合安全系数(闪温)[SB] 2.609Integraltemperature-criteria 积分温度法(DIN3990)Tooth mass temperature 质量温度(癈) [theM-C] 84.77theM-C = theoil + XS*0.70*theflaint [theflaint] 21.10Integral scuffing temperature 积分胶合温度(癈) [theSint] 403.59Flash factor 闪温系数 [XM] 50.002Contact ratio factor接触比系数 [Xeps] 0.297Mean coefficient of friction平均摩擦系数 [mym] 0.051Geometry-factor几何系数 [XBE] 0.341Meshing factor 啮合系数 [XQ] 1.000Tip relief-factor 齿顶修缘系数 [XCa] 1.075Integral-tooth flank temperature齿面积分温度 (癈) [theint] 116.42Required safety规定的安全系数 [SSmin] 1.800Safety coefficient for scuffing (intg.-temp.)胶合安全系数(积分温度法)[SSint] 3.467Safety referring to transfered torque [SSL] 7.187传递扭矩的安全系数6. TOOTH THICKNESS DIMENSIONS齿厚尺寸------- GEAR 1 -------- GEAR 2 --Tooth thickness tolerance 齿厚公差 DIN3967 cd25 DIN3967 cd25Tooth thickness allowance (normal section)齿厚误差(法向) (mm)[As.e/i] -0.070 / -0.110 -0.175 / -0.255No of teeth over which to measure跨测齿数 [k] 2.000 14.000Base tangent length ('span') (no backlash)公法线(无侧隙) (mm)[Wk] 28.419 249.469Actual base tangent length ('span') 实际公法线(mm) [Wk.e/i] 28.353 / 28.316 249.305 / 249.230 Diameter of contact point 接触点直径(mm) [dMWk.m] 81.921 640.486Theor. ball/roller diameter 量球理论直径(mm) [DM] 10.884 10.104Actual ball/roller diameter量球实际直径(mm) [DMeff] 11.000 10.500 Theor. dim. centre to ball(mm) [MrK] 50.245 327.287Actual dimension centre to ball (mm) [MrK.e/i] 50.176 / 50.136 327.059 / 326.954Diameter of contact point 接触点的直径(mm) [dMMr.m] 84.598 639.808 Theor. dimension over two balls 量球理论尺寸(mm) [MdK] 99.838 654.575Actual dimension over balls量球实际间距 (mm) [MdK.e/i] 99.700 / 99.621 654.118 / 653.909 Actual dimension over rolls (mm) [MdR.e/i] 100.352 / 100.272 654.118 / 653.909Actual dimensions over 3 rolls (mm) [Md3R.e/i] 100.352 / 100.272 0.000 / 0.000Chordal tooth thickness (no backlash)弧齿厚(无侧隙) (mm)['sn] 9.987 9.759Actual chordal tooth thickness实际弧齿厚 (mm) ['sn.e/i] 9.917 / 9.877 9.584 / 9.504Chordal height from da.m 弧齿高(mm) [ha] 7.048 6.476Tooth thickness (Arc) 齿厚(mm) [sn] 10.006 9.760(mm) [sn.e/i] 9.936 / 9.896 9.585 / 9.505Axial Distance Without Backlash 无侧隙的轴向距离(mm) [aControl.e/i] 361.672 /361.511Backlash free centre-distance, Tolerances (mm)[jta] -0.328 / -0.489Centre distance deviation 中心距偏差(mm) [Aa.e/i] 0.029 / -0.029Circumferential backlash from Aa Aa导致的圆周侧隙(mm) [jt_Aa.e/i] 0.023 / -0.023Radial clearance 径向间隙(mm) [jr] 0.517 / 0.299Circumferential backlash (transverse section)圆周侧隙 (mm)[jt] 0.412 / 0.239Normal backlash法向侧隙 (mm) [jn] 0.364 / 0.2117. TOLERANCES公差------- GEAR 1 -------- GEAR 2 --According ISO 1328: 按照ISO1328:Accuracy grade 精度等级 [Q-ISO1328] 6 6Single normal pitch deviation单法向节线偏差 (祄) [fpt] 9.00 12.00Single pitch deviation单节线偏差 (祄) [fpb] 8.50 11.00Cumulative circular pitch error over z/8 pitches 跨z/8个节距测的累计周节误差(祄)[Fpz/8] 9.00 28.00Profile deviation齿廓偏差 (祄) [ffa] 10.00 15.00Profile angular deviation 齿廓角度偏差(祄) [fHa] 8.50 12.00Profile total deviation 齿廓总偏差(祄) [Fa] 13.00 19.00Helix form deviation 螺旋线形状偏差(祄) [ffb] 12.00 14.00Helix slope deviation 螺旋线斜度偏差(祄) [fHb] 12.00 14.00Tooth helix deviation轮齿螺旋线偏差 (祄) [Fb] 17.00 19.00Total cumulative pitch deviation总累计周节偏差 (祄)[Fp] 28.00 60.00Runout tolerance 跳动公差(祄) [Fr] 22.00 48.00Total radial composite tolerance径向度量中心距总公差 (祄)[Fi"] 44.00 70.00Tooth-to-tooth radial composite tolerance 径向齿度量中心距公差(祄)[fi"] 22.00 22.00Total tangential composite deviation 切向度量中心距总偏差(祄)[Fi'] 41.00 77.00Tooth-to-tooth tangential composite deviation切向齿度量中心距偏差 (祄)[fi'] 13.00 17.00Tolerance for alignment of axes (recommendation acc. ISO/TR 10064,Quality 轴线找正公差(建议按ISO/TR10064) 6) 质量6级Maximum value for deviation error of axis 轴线最大偏差值(祄)[fSigbet] 17.97Maximum value for inclination error of axes (祄)轴线最大斜度误差值[fSigdel] 35.938. ADDITIONAL DATA补充参数Torsional Stiffness 扭转刚度(MNm/rad) [cr] 2.3 136.8Medium coef. of friction (acc. Niemann)平均摩擦系数[mum] 0.046Wear sliding coef. by Niemann Niemann滑动磨损系数[zetw] 1.050Power loss from gear load (kW)齿轮载荷引起的功率损失 [PVZ] 2.434(Meshing efficiency (%) 啮合效率 [etaz] 99.189)Weight (g) 重量 [Mass] 5161.95 234848.36Inertia (System referenced to wheel 1):惯量(参考系统为齿轮1):calculation without consideration of the exact tooth shape计算时不考虑精确的齿形single gears单个齿轮 ((da+df)/2...di) (kgm? [TraeghMom] 0.00328 11.43502System 系统 ((da+df)/2...di) (kgm? [TraeghMom] 0.196539. MANUFACTURING加工Modifications for gear 1 齿轮1的修正- Tip relief, linear齿顶修缘,线性 Ca = 21.000祄 L = 0.529*mn dCa = 92.917mm-Crowning 鼓形修整 Ca = 10.000祄Modifications for gear 2 齿轮2的修正- Tip relief, linear 齿顶修缘,线性 Ca = 26.000祄 L = 0.553*mn dCa = 648.734mm- Crowning 鼓形修整 Ca = 12.000祄Data not available.没有参数Calculation of Gear 1 齿轮1计算Gear齿轮 1 (Step 1第一步): Automatically自动 (Tool刀具: Hobbing滚刀/Milling cutter铣刀)haP*= 1.018, hfP*= 1.250, rofP*= 0.250Calculation of Gear 2齿轮1计算Gear齿轮 2 (Step 1第一步): Automatically 自动(Tool刀具: Hobbing滚刀/Milling cutter铣刀)haP*= 1.046, hfP*= 1.250, rofP*= 0.250REMARKS说明:- Specifications with [.e/i] imply: Maximum [e] and Minimul value [i] withconsideration of all tolerances 带[.e/i]表示:最大值[e]和最小值[i]考虑了所有公差Specifications with [.m] imply: Mean value within tolerance 带[.m]表示:平均值在公差范围内- For the backlash tolerance, the center distance tolerances and the tooth thickness deviation are taken into account.对于侧隙公差,已经考虑了中心距公差和齿厚偏差。

渐开线花键:键齿在圆柱(或圆锥)面上且齿形为渐开线的花键称为渐开线花键。

渐开线花键连接采用齿形定心花键与渐开线花键:渐开线花键是花键的一种,而传递转矩的部件一般通过键和花键联接。

普遍采用的是矩形花键和渐开线花键。

渐开线花键的优点:渐开线花键应用日趋广泛。

这是由于渐开线花键较矩形花键有许多优点,如齿数多、齿端,齿根部厚,承载能力强,易自动定心,安装精度高。

相同外形尺寸下花键小径大,有利于增加轴的刚度。

渐开线花键便于采用冷搓、冷打、冷挤等无切屑加工工艺方法,生产效率高,精度高,并且节约材料。

渐开线花键参数:基本参数渐开线花键的基本参数包括规格、模数、齿数、压力角、变位系数(公称值)。

定心花键孔与花键轴之间的定心方法,指的是在直径方向上间隙设定得最小的部位。

包括齿面定位、大径定位、小径定位。

配合量配合量是指定心部位过盈或间隙状态,包括间隙、中间配合、过盈。

基本参数的确定方法:从已有的规格中选择合适的参数可节省时间、防止遗漏探讨。

合适的参数值可避免表面压溃(静连接)及过度磨损(动连接)等强度校核计算(简单计算法),或花键承载能力校核计算(精确计算法)。

一般情况可以直接采用规格值的各参数数值。

已有规格参数的特征1)GB规格(ISO):压力角符号为M,压力角系列有30°、37.5°(模数0.5~10)、45°(模数0.25~2.5),变为系数0。

2)旧JIS规格:压力角符号M,压力角20°(模数0.8)。

3)NES规格(参考):压力角符号M,压力角30°(模数0.5左右)。

4)SAE规格:压力角符号DP,压力角30°(模数0)。

参数的补充特征1)花键的压力角大,则键齿强度大,在传递圆周力相同时,大压力角的正压力也大,故摩擦力大。

选择压力角时主要从构件的工作特点去考虑,如有无滑动、浮动以及配合性质和工艺方法等方面考虑。

2)加工精密刀具、检具工装时,即使是使用规格参数,也全部需要制作专用件,从这个意义出发是没有必要保证规格参数的。

渐开线花键强度校核1.确定花键尺寸:首先,需要确定花键的几何尺寸,包括齿顶直径D、齿根直径d、齿宽B和齿高h。

这些尺寸通常是根据设备的转矩和载荷要求来确定的。

2.计算花键的主要参数:根据花键的尺寸数据,可以计算出花键的主要参数,包括齿顶圆直径Da、齿根圆直径df、侧厚T1、顶厚T2和侧角α。

这些参数可以使用以下公式计算:Da=D+2hdf = d + 2hT1=B-hT2=T1+hα = atan((Da-df)/(2B))3.校核花键强度:校核花键的强度通常涉及两个方面,即弯曲强度和剪切强度。

a.弯曲强度校核:首先,需要计算花键的弯曲应力σb和弯曲扭矩Mb。

弯曲应力可以使用以下公式计算:σb=(32T1Mb)/(πd^3)其中,Mb为传递给花键的扭矩。

然后,需要计算花键的弯曲强度判据:σbc = 0.9σy / SF其中,σy为材料的屈服应力,SF为安全系数。

最后,将计算得到的弯曲应力σb与弯曲强度判据σbc进行比较。

如果σb小于σbc,则花键通过弯曲强度校核。

b.剪切强度校核:花键承受的剪切应力可以使用以下公式计算:τ=2Mb/(πd^2B)然后,需要计算花键的剪切强度判据:τc=0.75σy/SF最后,将计算得到的剪切应力τ与剪切强度判据τc进行比较。

如果τ小于τc,则花键通过剪切强度校核。

4.确定花键材料:校核花键强度的结果还需要考虑花键的材料特性。

需要选择一种适当的材料,以满足弯曲强度和剪切强度校核的要求。

综上所述,渐开线花键的强度校核需要根据花键的几何尺寸和传递的转矩,计算花键的主要参数,并进行弯曲强度和剪切强度的校核。

校核结果需要与材料的强度特性进行比较,以确定花键是否满足强度校核要求。

这一完整计算过程可以保证花键在工作时具有足够的强度和可靠性。

渐开线花键基本参数一、基本概念:1.花键槽:是用来插入渐开线花键的凹槽,一般由两个半圆的凹槽组成。

2.渐开线花键:一种能够紧固及传递旋转力矩的连接元件,常用于联轴器的连接。

3.开槽长度:指花键槽的长度,一般与花键长度相等。

4.渐开线花键长度:即花键整体的长度。

5.渐开线花键宽度:即花键整体的宽度。

6.渐开线花键高度:指花键凸起的高度。

7.渐开线花键角度:指花键两端相连的角度。

二、渐开线花键的几何计算:1.渐开线花键长度的计算:由于花键在两端是渐开的,因此需要通过计算来确定花键长度。

根据花键槽的半径、角度、宽度等参数,可以利用公式进行计算。

2.渐开线花键高度的计算:花键的高度决定了花键与花键槽的嵌合深度。

一般来说,花键高度一般为花键宽度的1.2倍。

3.渐开线花键宽度的计算:花键的宽度是根据花键槽的宽度来确定的,一般花键宽度为花键槽宽度的0.8倍。

4.渐开线花键角度的计算:花键角度是由花键两端的连接点决定的,一般来说,花键角度应该小于等于60度,以保证花键的可靠性和紧固性。

三、渐开线花键的设计要点:1.渐开线花键的长度应该尽量大,以增加花键的插入深度,提高紧固性。

2.渐开线花键的宽度应该选择合适的大小,过窄会降低花键的刚度,过宽则会增加花键的重量,增加制造成本。

3.渐开线花键的高度应该适中,过高会降低花键的牢固度,过低则会导致花键易于脱落。

4.渐开线花键的角度应该选择合适的大小,一般为30度至60度之间。

总结:渐开线花键作为一种常用的连接装置,在机械设备上应用广泛。

它具有简单、可靠、紧固性好等特点,并且拥有丰富的几何计算方法,可以根据具体的应用需求灵活地设计。

合理选择渐开线花键的基本参数,能够确保连接的可靠性和性能的稳定性。

KISSsoft 渐开线花键强度计算

渐开线花键的计算,《机械设计》书中有简化的算法,有兴趣可以翻看下。

本例使用KISSsoft软件进行计算。

1.打开KISSsoft软件。

2.软件有语言选择项,根据需要选择。

(本例选择中文。

建议按英文版进行学习。

)

3.选择进入花键强度计算模块。

【也可以在下面箭头所指的地方选择“自行输入”,自己根据需要定义花键参数】

4.进入“负荷”标签栏,选择计算方法(默认是仅计算几何,需要根据需要选择强度计算的方法。

),填写载荷信息。

5.点击计算按钮,完成计算。

此时下边栏会出现计算结果概要。

6.点击“创建报告”按钮获得计算报告。

可以参考详细的计算结果。

【包含有应力信息和安全系数信息】

至此,简单的渐开线花键的强度校核流程就完成了。

【过程仅供参考,请自行购买专业的软件教程进行学习。

】。