第八章典型零件的检修

- 格式:ppt

- 大小:64.90 MB

- 文档页数:229

常见工程机械零件的修理引言在工程机械的运行过程中,由于长时间的使用和磨损,一些常见的零件可能会出现故障或需要修理。

本文将介绍一些常见的工程机械零件以及它们的修理方法。

这些信息对于维护和修理工程机械的人员非常有用。

1. 发动机修理1.1. 更换活塞环活塞环是发动机内部的关键零件之一。

由于高温和高压的作用,活塞环可能会磨损或破裂,导致发动机性能下降。

修理活塞环的方法通常包括拆卸发动机、更换活塞环和重新组装发动机。

修理步骤: - 拆卸发动机,将活塞取出 - 检查活塞环的磨损程度 - 使用活塞环安装工具将新活塞环安装到活塞上 - 重新组装发动机并进行测试1.2. 更换气缸盖气缸盖是发动机外部的关键部件,主要用于覆盖气缸和控制气门的开闭。

由于发动机的高压和高温,气缸盖可能会出现裂纹或变形。

修理气缸盖的方法通常包括拆卸发动机、更换气缸盖和重新组装发动机。

修理步骤: - 拆卸发动机并取下气缸盖 - 检查气缸盖的裂纹和变形程度 - 根据需要,将新的气缸盖安装到发动机上 - 重新组装发动机并进行测试2. 履带修理2.1. 更换履带链条履带链条是工程机械上常见的零件之一,负责支撑和推动机械的移动。

长时间的使用和磨损可能导致履带链条出现断裂或打滑的现象。

修理履带链条的方法通常包括拆卸履带、更换链条和重新安装履带。

修理步骤: - 卸下机械上的履带 - 检查履带链条的磨损和断裂情况 - 使用链条拆装工具,将新的履带链条安装到机械上 - 将履带安装回机械并进行测试2.2. 修理履带车轮履带车轮是负责驱动履带运动的关键部件。

在工程机械使用过程中,履带车轮可能会出现磨损或损坏,导致履带的不正常运动。

修理履带车轮的方法通常包括拆卸车轮、修复或更换车轮的轮辐和重新安装车轮。

修理步骤: - 将机械移至平稳的地面并卸下履带车轮 - 检查车轮轮辐的磨损和损坏程度 - 如果可以修复,使用车轮修理工具进行修复并重新安装车轮 - 如果车轮无法修复,购买适当的车轮并安装到机械上3. 液压系统修理3.1. 更换液压泵液压泵是工程机械中常见的零件之一,用于提供动力并驱动液压系统的运动。

第八章典型模具的装配与调试第一节概述一、模具装配的特点和内容特点:是工艺灵活性大,工序集中,工艺文件不详细,设备、工具尽量选通用的。

组织形式以固定式为多,手工操作比重大,要求工人有较高的技术水平和多方面的工艺知识。

模具装配的内容有:选择装配基准、组件装配、调整、修配、总装、研磨抛光、检验和试冲(试模)等环节,通过装配达到模具的各项指标和技术要求。

模具装配工艺规程包括:模具零件和组件的装配顺序,装配基准的确定,装配工艺方法和技术要求,装配工序的划分以及关键工序的详细说明,必备的二级工具和设备,检验方法和验收条件等。

二、装配精度要求模具装配精度包括以下几个方的内容:(1)相关零件的位置精度例如定位销孔与型孔的位置精度;上、下模之间,动、定模之间的位置精度;型腔、型孔与型芯之间的位置精度等。

(2)相关零件的运动精度包括直线运动精度、圆周运动精度及传动精度。

例如导柱和导套之间的配合状态,顶块和卸料装置的运动是否灵活可靠,进料装置的送料精度。

(3)相关零件的配合精度相互配合零件的间隙或过盈量是否符合技术要求。

(3)(3)相关零件的接触精度例如模具分型面的接触状态如何,间隙大小是否符合技术要求,弯曲模、拉深模的上下成形面的吻合一致性等。

三、模具装配的工艺方法1、完全互换法——实质是利用控制零件的制造误差来保证装配精度的方法。

其原则是各有关零件公差之和小于或等于允许的装配误差,用公式表示如下:互换法的优点是:1)1)装配过程简单,生产率高。

2)2)对工人技术水平要求不高,便于流水作业和自动化装配。

3)容易实现专业化生产,降低成本1、1、修配法——是在某零件上预留修配量,装配时根据实际需要修整预修面来达到装配要求的方法。

优点:是能够获得很高的装配精度,而零件的制造精度可以放宽。

缺点:是装配中增加了修配工作量,工时多且不易预定,装配质量依赖工人的技术水平,生产效率低。

采用修配法时应注意:1) 应正确选择修配对象。

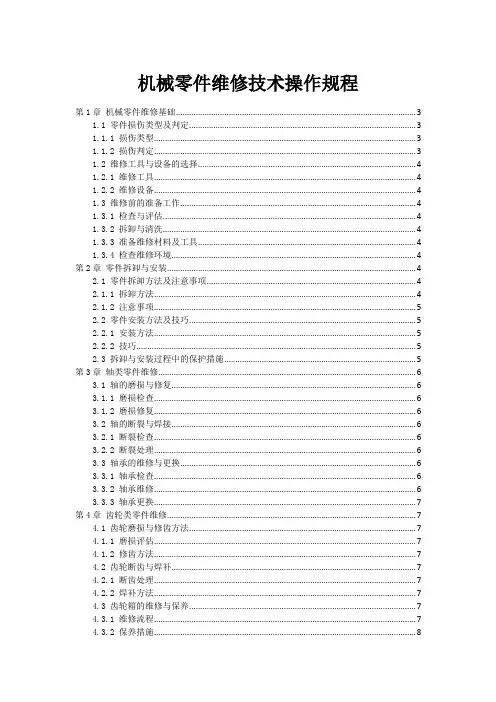

机械零件维修技术操作规程第1章机械零件维修基础 (3)1.1 零件损伤类型及判定 (3)1.1.1 损伤类型 (3)1.1.2 损伤判定 (3)1.2 维修工具与设备的选择 (4)1.2.1 维修工具 (4)1.2.2 维修设备 (4)1.3 维修前的准备工作 (4)1.3.1 检查与评估 (4)1.3.2 拆卸与清洗 (4)1.3.3 准备维修材料及工具 (4)1.3.4 检查维修环境 (4)第2章零件拆卸与安装 (4)2.1 零件拆卸方法及注意事项 (4)2.1.1 拆卸方法 (4)2.1.2 注意事项 (5)2.2 零件安装方法及技巧 (5)2.2.1 安装方法 (5)2.2.2 技巧 (5)2.3 拆卸与安装过程中的保护措施 (5)第3章轴类零件维修 (6)3.1 轴的磨损与修复 (6)3.1.1 磨损检查 (6)3.1.2 磨损修复 (6)3.2 轴的断裂与焊接 (6)3.2.1 断裂检查 (6)3.2.2 断裂处理 (6)3.3 轴承的维修与更换 (6)3.3.1 轴承检查 (6)3.3.2 轴承维修 (6)3.3.3 轴承更换 (7)第4章齿轮类零件维修 (7)4.1 齿轮磨损与修齿方法 (7)4.1.1 磨损评估 (7)4.1.2 修齿方法 (7)4.2 齿轮断齿与焊补 (7)4.2.1 断齿处理 (7)4.2.2 焊补方法 (7)4.3 齿轮箱的维修与保养 (7)4.3.1 维修流程 (7)4.3.2 保养措施 (8)第5章联轴器与联接件维修 (8)5.1 联轴器的维修与调整 (8)5.1.1 维修准备 (8)5.1.2 检查与拆卸 (8)5.1.3 清洗与检查 (8)5.1.4 维修与更换 (8)5.1.5 调整与安装 (8)5.2 联接件的紧固与防松 (8)5.2.1 紧固件的选择 (8)5.2.2 紧固 (9)5.2.3 防松 (9)5.3 联接件损坏的修复方法 (9)5.3.1 裂纹修复 (9)5.3.2 磨损修复 (9)5.3.3 变形修复 (9)5.3.4 更换 (9)第6章润滑系统维修 (9)6.1 润滑油的选择与更换 (9)6.1.1 润滑油的选择 (9)6.1.2 润滑油的更换 (9)6.2 油泵与油路的维修 (10)6.2.1 油泵维修 (10)6.2.2 油路维修 (10)6.3 润滑系统的故障排除 (10)6.3.1 故障诊断 (10)6.3.2 故障排除 (10)第7章密封件维修 (11)7.1 常见密封件类型及安装方法 (11)7.1.1 O型圈 (11)7.1.2 垫片 (11)7.1.3 油封 (11)7.2 密封件泄漏原因及排除 (11)7.2.1 泄漏原因 (11)7.2.2 排除方法 (12)7.3 密封件的更换与保养 (12)7.3.1 更换步骤 (12)7.3.2 保养措施 (12)第8章传动带与链条维修 (12)8.1 传动带磨损与调整 (12)8.1.1 磨损检查 (12)8.1.2 调整方法 (13)8.2 链条拉长与紧固 (13)8.2.1 拉长检查 (13)8.2.2 紧固方法 (13)8.3 传动带与链条的更换 (13)8.3.1 更换条件 (13)8.3.2 更换步骤 (13)第9章空压系统维修 (13)9.1 空压机故障分析与排除 (13)9.1.1 故障诊断 (14)9.1.2 故障排除 (14)9.2 空压机配件的更换 (14)9.2.1 更换原则 (14)9.2.2 更换流程 (14)9.3 空压系统的维护与保养 (14)9.3.1 维护与保养内容 (14)9.3.2 维护与保养周期 (15)第10章故障诊断与预防 (15)10.1 常见故障诊断方法 (15)10.1.1 听声诊断法 (15)10.1.2 视觉诊断法 (15)10.1.3 振动诊断法 (15)10.1.4 油液分析诊断法 (15)10.1.5 温度监测诊断法 (15)10.2 零件磨损的监测与预防 (15)10.2.1 磨损监测方法 (15)10.2.2 预防磨损措施 (16)10.3 维修计划的制定与实施 (16)10.3.1 维修计划的制定 (16)10.3.2 维修计划的实施 (16)第1章机械零件维修基础1.1 零件损伤类型及判定1.1.1 损伤类型机械零件在使用过程中,可能会出现多种损伤类型,主要包括以下几种:(1)磨损:由于相对运动而产生的表面损伤,如磨粒磨损、粘着磨损等。