碎边剪故障产生的原因及改进

- 格式:doc

- 大小:14.50 KB

- 文档页数:3

圆盘剪堵边原因分析及处理措施摘要:圆盘剪堵边是1730酸轧机组生产过程中主要的故障之一,堵边故障影响机组的生产效率,同时由于处理堵边涉及到人机互动操作,也是主要的危险源之一,本文通过分析圆盘剪产生堵边的原因,同时结合实际操作经验,提出圆盘剪堵边时的几条处理措施。

关键词:圆盘剪堵边碎边剪溜槽1.前言圆盘剪是带钢酸轧线上一个十分重要的设备,主要用于带钢定宽度。

圆盘剪剪切效果的好坏直接影响到冷轧产品的质量,同时圆盘剪也是影响机组生产效率的一个重要因素,而圆盘剪堵边则是影响圆盘剪生产效率的一个关键因素,因此本文主要是通过对圆盘剪剪边过程进行分析,同时结合1730机组圆盘剪现场生产经验,总结出几条圆盘剪堵边原因及相对应的处理措施。

2.圆盘剪工作原理圆盘剪从传动形式上可以分为动力剪和拉剪两种,1730机组所采用的圆盘剪为拉剪,全套由西马克德马克提供的,其圆盘剪和碎边剪做成一个集成的单元,在操作侧和驱动侧都有2套圆盘剪和2套完整的碎边剪(做到一用一备),其中每一套圆盘剪都由圆盘剪、溜槽、碎边剪组成。

剪切时圆盘剪刀盘以相等于板带的运动速度做圆周运动,形成一对无端点的剪刃。

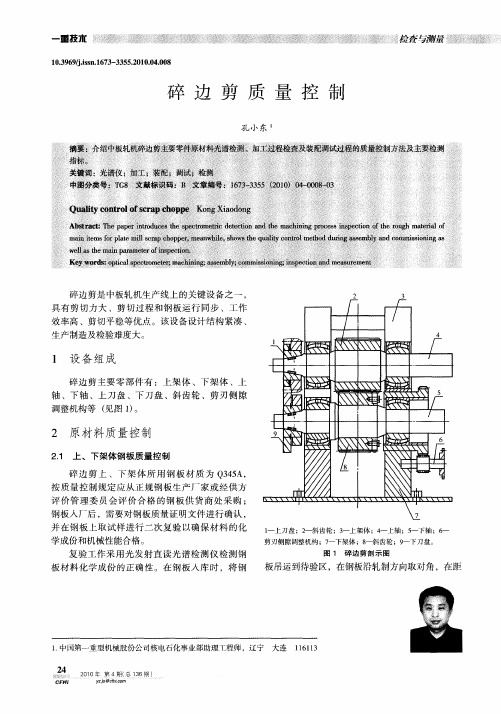

板带剪切过程是上下刀的刃口距离随着刀盘不断转动逐渐减小,中间的板带被刀不断地切入,使板带材料发生变形,经由弹性变形、塑性变形和断裂三个阶段(图1)而最终被完全切断的过程[1]。

剪切完成后,废边经由溜槽进入碎边剪,经过碎边后落入运输链输往废料斗。

在实际生产中发现废边易在溜槽口处由于无法顺利进入溜槽而造成堵边。

图1 圆盘剪剪切过程3.圆盘剪堵边原因分析圆盘剪在剪边过程中常常会出现废边在溜槽口处堵塞或者在溜槽内堵塞的情况,导致废边无法正常的输送出去,剪切过程被迫停止,通过现场生产总结,堵边原因大致有以下几种:1)废边形状不佳造成堵边圆盘剪的剪边过程是上下刀的刃口距离随着刀盘不断转动逐渐减小切入板带的一个过程,通过圆盘剪出来的废边在正常应该是呈平直微向下弯的状态,这种状态的废边正好可以通过溜槽口进入碎边剪。

143管理及其他M anagement and other冷轧生产线高强钢切边剪崩刃原因分析及控制措施王 麒,王海涛,谷 田,王 朝,金 鑫,王凯飞(唐钢高强汽车板公司,河北 唐山 063000)摘 要:针对冷轧生产线生产高强钢时出现的锛刀问题,研究了导致圆盘剪剪刃锛刀的原因以及预防措施,并提出了有效的控制措施,例如增大圆盘剪剪刃角度、优化圆盘剪刀隙及重叠量、控制切边剪前带钢浪形以及使用硬度较低的圆盘剪等。

关键词:高强钢;锛刀;控制;切边剪中图分类号:TG335.12 文献标识码:A 文章编号:11-5004(2021)10-0143-2 收稿日期:2021-05作者简介:王麒,男,生于1992年,汉族,河北沧州人,本科,中级工程师,研究方向:金属压力加工。

在汽车用钢制造领域,由于高强钢的屈服强度和抗拉强度相对于普碳钢、结构钢更高,因此,高强钢的应用已成为汽车行业实现轻量化和确保强度的主要方法之一。

但是,高强度钢板的机械性能不同于普通钢板,其屈服强度远远高于普碳钢、低碳钢等,给带钢在冷轧过程中的切边质量和精度控制带来了困难。

切边剪设备在冷轧生产线上的应用极为普遍,其功能是切掉带有更多缺陷的带钢边部,并确保成品带钢的宽度。

剪切设备的制造精度、安装精度、参数设置和控制精度对带钢的修整质量和设备的操作稳定性都具有较大的影响。

在生产线生产高强度钢的过程中,剪刃 经常发生崩刃及切边质量偏低问题,严重时,带钢边缘可能会出现深度大于1mm 的边缘裂纹,严重影响产品质量和生产效率。

本文研究了剪刃间隙重叠量、剪刃硬度、剪刃刃口角度等方面与切边剪使用周期及切边质量的关系,为切边剪圆盘剪提升使用周期及高强钢切边质量的提升提供了技术支持。

1 切边剪的工作原理切边剪的作用是将带钢切成预设的宽度,并将剪下的废边送到下游的碎边剪处。

切边剪由上下错位、垂直的两片圆形刀片组合而成,其中下圆盘剪位于带钢边缘内侧,主要用于支撑带钢;上圆盘剪位于带钢边缘外侧,主要用于剪切带钢多余的边部。

山西冶金SHANXI METALLURGY Total 175No.5,2018DOI:10.16525/14-1167/tf.2018.05.35总第175期2018年第5期双边剪卡钢原因分析与改进魏和平(山钢股份莱芜分公司宽厚板事业部,山东莱芜271104)摘要:针对双边剪剪切过程中卡钢的主要原因进行了分析,通过双边剪剪切控制工艺的研究改进及剪切设备的改造等措施,双边剪卡钢问题基本解决,双边剪故障停机时间显著降低。

关键词:卡钢碎料导板碎料溜槽运输链中图分类号:TG333.21文献标识码:A文章编号:1672-1152(2018)05-0086-03收稿日期:2018-05-21作者简介:魏和平(1971—),男,1993年毕业于山东省冶金工业学校轧钢专业,学士学位,工程师,现在山钢股份莱芜分公司宽厚板事业部从事轧钢生产工艺技术研究工作。

双边剪是精整区域的关键设备之一,它的功能是修剪钢板纵向边的两边,以达到最终要求的钢板宽度。

为了使废料长度达到要求的尺寸,以便落到剪体下面的废料输送机上输送到废料坑,钢板两边的修剪废料也由位于主剪刃之后并与主剪刃一道驱动的废料刀刃组进行剪切,但有时碎边不能到达碎断剪或切断后不能顺利地运送到碎料筐,而是卡在碎料导板、碎料溜槽或碎料运输链上造成卡钢。

针对双边剪区域碎边卡钢问题进行分析研究,从程序控制及设备结构改造等方面制定相应的改进措施,使双边剪卡钢问题得到有效解决,是生产顺行、产能提升的根本途径。

1双边剪卡钢原因分析初期设计是双边剪剪切时碎料导板始终处于前进位,靠近下剪台侧面,当剪切钢板废边最后一刀时碎料导板才离开下剪台,以便于最后一刀碎边直接掉落到碎料溜槽。

但是有时钢板的实际长度与二级面显示长度不一致,倒数第二刀输送长度调整不到最佳值,最后一刀碎料长度可能会大于剪刃长度,这时碎料导板还没有离开下剪台,则碎料留在导板上,造成碎料导板卡钢。

碎料溜槽卡钢主要原因为短碎边卡在溜槽两侧,造成溜槽堵塞后多支碎边卡在溜槽。

文章编号:1004-2539(2008)06-0114-03武钢硅钢厂碎边剪国产化研制(武汉钢铁(集团)公司, 湖北武汉 430081) 魏昶华 简乔芬 毕喜生 陈文胜(郑州机械研究所, 河南郑州 450001) 裴 帮 周 滨 李 玲(郑州铁路职业技术学院, 河南郑州 450052) 宁广庆摘要 硅钢厂原碎边剪在使用过程中,出现了剪刃顶刀和剪不断的现象,严重影响了该生产线的正常运行。

通过分析原装进口碎边剪传动箱和刀盘的结构及工作原理,结合硅钢厂现场的使用情况,剖析了碎边剪失效的原因,从材料选择、加工工艺上进行了国产化改进研制。

关键词 碎边剪 刀盘 侧隙 重合度 引言武钢硅钢厂是上世纪70年代从日本引进的全套设备,其中包括两条带钢焊接机组,该机组对硅钢带进行剪切、焊接、修边和重卷。

每条带钢焊接机组又分两条作业线,每条作业线上设有一台圆盘剪、两台碎边剪。

原进口设备由于在线运行时间较长,碎边剪减速箱和分配箱的传动精度已经丧失,达不到生产所需的各项技术指标,出现刀刃顶刀或剪不断的现象。

目前日本厂家已不再生产同类机组,为解决硅钢厂生产急需,在分析原装碎边剪减速箱和分配箱以及刀盘的结构和工作原理的基础上,结合硅钢厂现场使用经验,对碎边剪进行了国产化研制。

1 碎边剪的传动原理1.1 碎边剪传动机构碎边剪为转鼓刀盘飞剪式,每个转鼓刀盘上安装六把刀片,把钢带两侧的切边废料按机组作业线的同步速度切成长短合适的碎片,以便收集和处理。

图1所示为碎边剪传动示意图。

作业中心线两侧对称布置两台碎边剪,碎边剪的减速箱和分配箱做成一体式复合结构,复合齿轮箱输出端是速比为1:1装转鼓刀盘的两刀轴,两台复合齿轮箱由一台电机驱动,两齿轮箱输入轴之间用矩型花键连接,实现两碎边剪同步工作。

1.2 间隙补偿机构碎边剪的剪切原理和一般剪切一样。

一是两剪刃不能顶刀,这要求两转鼓的刀头分度一致,并且同步运转;二是剪切受力时让刀不能太多,让刀太多就会出现撕裂或剪不断的现象,并且造成同步齿轮齿面间瞬间冲击,这要求两同步齿轮传动侧隙不能太大。

碎边剪螺旋剪刃的独立微调方法马续创; 余慧敏; 雷超; 闫玉平; 吕阳阳; 高丽娜【期刊名称】《《重型机械》》【年(卷),期】2019(000)006【总页数】6页(P63-68)【关键词】双滚筒; 碎边剪; 螺旋剪刃; 微调【作者】马续创; 余慧敏; 雷超; 闫玉平; 吕阳阳; 高丽娜【作者单位】中国重型机械研究院股份公司陕西西安710032; 西安科正环境科技有限公司陕西西安710021【正文语种】中文【中图分类】TG3330 前言在带钢连续生产线上,圆盘剪切边产生的连续废边常采用碎边工艺方式进行处理[1-3]。

上世纪70年代到80年代,国内碎边剪剪刃主要采用单滚筒平行布置平直刀和双滚筒倾斜布置平直刀两种形式。

单滚筒平行布置平直刀的碎边剪剪切冲击大,噪声大,剪刃寿命低;采用双滚筒倾斜布置平直刀形式碎边剪剪切平稳,噪声小,剪刃寿命高,但是受齿轮传动间隙、键传动间隙和剪刃结构及布置方式的影响,其剪刃侧间隙无法调整到较小值,因此通常只用于厚度大于2 mm的机组[4-5]。

关于齿轮传动间隙,方盛年[6]对碎边剪切机减速箱的斜齿轮旋向选择原则和主副齿轮消隙方法进行研究分析。

关于键传动间隙,中国重型机械研究院股份公司(中重院)实践经验证明键传动的配合间隙会造成剪刃侧间隙的波动,应将传动键用定位销固定。

关于剪刃布置方式的缺陷,上世纪80年代末到90年代初,陈祥生、薛培、赵振彦先后对国外引进的倾斜布置圆弧剪刃双滚筒碎边剪的数学模型、力学计算和结构进行了研究[7-9]。

其中薛培还对螺旋剪刃的理论、力学性能进行了研究,但指出当时国内研制其无明显优势,未查询到国外应用实例[8]。

此后,国内对倾斜布置圆弧剪刃双滚筒碎边剪制造工艺研究并积累了大量实践经验,在剪切结构上进行了创新。

佟恒瑞探讨了碎边剪刀盘加工工艺及参数计算 [10]。

刘潘儒研究日本三菱日立的四刃口技术,提供了一种增加有效剪刃的方法[11]。

杨增益分析了碎边剪剪切缺陷产生的原因,并给出了改进措施[12]。

圆盘剪与碎边剪刃崩口原因分析与预防措施【摘要】本文结合生产实践,通过对园盘剪的圆盘剪剪刃和碎边剪剪刃经常出现的崩口现象进行分析,有针对的提出各项预防措施和解决方法,提高了园盘剪剪刃与碎边剪剪刃的使用寿命,很大程度减少了停车时间,提高了生产效率。

【关键词】园盘剪圆盘剪剪刃碎边剪剪刃剪刃崩口一、前言邯钢冷轧厂东区采用奥地利ANDRITZ 公司的推拉式酸洗线。

圆盘剪是该生产线一个非常重要的设备之一,其中圆盘剪剪刃与碎边剪剪刃的运作情况,直接影响到切边料的质量以及工作效率。

在生产切边料时,圆盘剪与碎边剪剪刃一旦出现崩口现象,特别是更换圆盘剪剪刃后无法再做自动准备,通常是做废品卷或重洗卷处理,这样不仅造成剪刃使用量的增加和劳动强度的增大,主要是导致停车时间增加,从而严重影响产量质量降低和成本增加的问题。

于是有效的减少剪刃崩口事故,降低剪刃使用量,提高圆盘剪剪刃与碎边剪剪刃剪刃使用寿命是降低生产成本,提高生产效率的根本。

二、造成剪刃崩口的几大原因分析1、圆盘剪剪刃的搭接量(LAP )和间隙量(GAP)(图1 )调整校正有误是造成剪刃崩口损坏的最重要原因之一。

在圆盘剪的剪切过程中,剪刃间隙与搭接量的校准相当重要,只有在剪刃间隙与搭接量提前被正确校准,圆盘剪才能根据带钢厚度自动调整出该厚度下标准的间隙与搭接量见附表 1 。

如果圆盘剪剪刃的搭接量和间隙量校正不准确,造成剪切时圆盘剪根据厚度自动调整出的剪切间隙搭接量与在这个厚度时实际的搭接量间隙存在误差,此时,圆盘剪切边后带钢不仅边部质量不好,而且由于在非正常参数下工作,剪刃非常容易崩裂。

因此,剪刃的间隙与搭接量的校准对防止剪刃崩口相当关键。

2、圆盘剪外侧橡胶挡环变形或者损坏也是造成剪刃崩口的重要原因之一。

圆盘剪上剪刃外面安装有两个橡胶挡环,下剪刃安装有一个橡胶挡环2。

此三个橡胶挡环对保护剪刃有相当重要的作用。

在带钢高速运转时,上橡胶挡环 B 与下橡胶挡环 C 将带钢紧紧加在中间,具有稳定作用。

碎边剪故障产生的原因及改进

作者:李亨杰肖少林

来源:《科技风》2018年第08期

摘要:针对横切线碎边剪在生产过程出现的各种故障找出产生的原因,并提出改进措施,减少生产的中断时间,提高生产效率。

关键词:碎边剪;间隙;速度;切边量

涟钢2250热轧板厂横切线为西马克设计,设计剪切规格为6~25.4mm,现最薄生产到

4mm。

碎边作业采用圆盘剪及滚筒式碎边剪,实行钢板边部及碎边同步剪切。

随着横切线产能的逐步释放,碎边剪带来的问题也日渐明显,刀片更换频繁,严重制约了横切产能的发挥。

为此,我们对碎边剪的各种状况进行了研究和分析,并拿出了预防和解决措施。

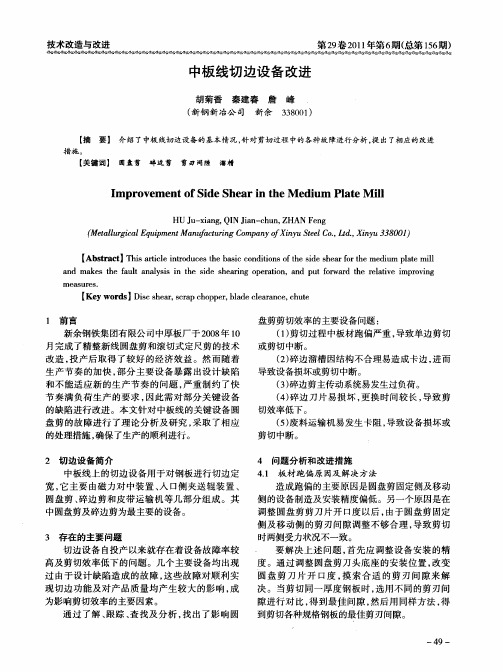

一、碎边剪工作原理、结构

(一)工作原理

碎边剪采用滚筒式剪切,其各组剪刃分别安装在上下刀盘的刀槽内,并随着刀盘做速度相同,方向相反的周向运动。

为了达到良好的剪切效果,在剪切过程中,各剪刃应分布在与刀盘同心圆的假想外圆上,当上下剪刃相切时,完成对带钢边丝的剪切(如下图)。

(三)结构

碎边剪由两个刀架组成,宽度调整及对中机构与切边剪共用。

每个刀架装有上下两个刀盘,4个刀盘通过滚动轴承支撑的刀轴安装在两个机架上。

2套下刀片间隙调整机构由两台电机通过蜗轮及丝杠机构带动刀轴的横向移动来实现。

二、碎边剪剪切故障及分析

在生产过程中,碎边剪出的主要故障就是碎不断、崩刀口、堵边丝等,这和设备安装精度,间隙调整、速度匹配、切边余量有着密切的关系。

(一)碎不断

即所说的连刀现象,主要发生在薄规格。

导致此问题的原因一是由于刀片本身间隙未调到位;二是由于刀片磨损变钝;三是安装精度,外加产品本身的加工误差,那怕是同一刀盘上的六对刀片,间隙也有可能相差在0.5~1.5mm左右。

解决办法及预防措施:

1)按标准化操作。

在切边作业前,要求操作人员必须对刀片间隙进行测量并标定,保证每次作业时,刀片都处于一个精准的间隙状态,同时按表1的经验对应关系设定间隙。

2)每次更换完刀片后,需将间隙打到最小位,用手盘动刀盘,对每一对的刀片间隙进行测量。

一是要保证在最小间隙的前提下,上下刀片不会相撞;二是保证同一刀盘上相对的两片刀片间隙相差不得超过0.5mm。

3)建立刀片更换的电子台帐,根据检修,有计划的更换刀片。

(二)崩刀片

刀片崩坏的主要原因就是间隙量过小,相对的两片刀片重叠,导致崩刀片。

间隙过小主要集中在薄规格,为了把边丝碎断,操作人员有时会无底限的调小刀片的间隙。

解决办法及预防措施:

1)严格按表1设定碎边剪间隙。

2)刀片安装时,楔块要压紧剪刃、防止工作时窜动、脱落。

3)在横向移动的蜗轮及丝杠机构中加装一机械极限限位,防止刀片相撞导致崩口。

4)生产计划编排应在新刀片更换完后,由薄规格向厚规格渐变,杜绝在切完厚规格后再返回切薄规格。

(三)堵边丝

堵边丝是碎边作业中最为常见也是最为头疼的。

横切线在生产4mm的切边钢板时,因堵边丝8个小时没有生产完一个钢卷,严重制约了横切线的产能。

堵边丝处理时间长,且存在不安全因素。

经过长期的跟踪发现,堵边丝基本上集中在薄规格,主要是因边丝拉断、未碎断、及边丝在溜槽里打扭,不进碎边剪等原因造成。

解决办法及预防措施:

除了按以上方法规范作业外,还应从以下几点解决问题:

1)为防止边丝在溜槽里产生一个套量,程序自动设定碎边剪速度快于圆盘剪5%,但是在切薄规格时,边丝仍会在溜槽里起套。

如果碎边剪速度设置过快,生产厚规格时机架抖动严重,钢板边部会出现锯齿状。

同时薄规格边丝还会在溜槽里拉断造成再次堵边。

经过长期跟踪观察,总结出了碎边剪与圆盘剪的速度比配同厚度区间的对应关系,如表2。

2)规范钢卷的切边余量。

系统切边余量是按(厚度+10mm)*2来设定。

导致薄规格切边量不足,边丝在进入溜槽时呈现螺旋状打扭且方向不定,同时边丝头部与溜槽摩擦影响加剧了边丝变形,从而不进碎边剪。

即使边丝进碎边剪后,也因边丝过小极容易拉断再次堵边。

而厚规格切边量有富余,造成成材率浪费。

经规范后,目前系统已按表2进行切边余量的设定,既解决了边丝打扭的现象,又提高了横切的成材率。

三、结语

通过对碎边剪故障产生原因分析,并作了一系列改进,2250热轧板厂横切线碎不断、堵边丝等现象已明显减少,极限薄规格能按正常速度稳顺生产。

同时刀片的更换周期由理论上的2500吨延长到现在的3200吨左右,在提高了作业率的同时进一步降低了吨钢工序成本。

参考文献:

[1]涟钢横切热处理线培训教材.。