偏心套 工艺

- 格式:doc

- 大小:166.00 KB

- 文档页数:12

偏心套加工方法的探讨摘要:本文介绍了圆盘剪偏心套的加工方法,偏心套外圆内孔偏心,加工精度要求高,因此在它的整个加工过程中,必须解决产品配重及如何保证精度问题。

我们通过工艺策划,制定了合理的加工工艺流程,设计并制作了配重块解决偏心问题,采用配重车磨及制作工装夹具保证了加工精度。

关键词:圆盘剪偏心套加工方法工装制作工艺流程质量控制前言:近年来,机械制造行业领域向着高精度,高质量,高效率,低成本方向发展,数字化,自动化水平日益增高,只有掌握全新的工艺技术,保证机械制造质量,更要与现代科学技术相结合,创新加工方法,从而提高机械制造企业市场竞争力。

圆盘剪是机组中关键设备之一,用于剪切带钢的宽度,剪切质量的好坏决定了带钢的边部质量。

圆盘剪通常设置在板材或带材的剪切线上,用来纵向剪切运动的板材或带材的两侧边部,使剪后的带钢边部整齐、精确、无毛刺,圆盘剪的结构必须保证带钢两侧边缘整齐,严格控制带钢宽度。

偏心套是圆盘剪中的关键件、难件,偏心套的加工质量不仅影响其装配精度,而且影响到整个圆盘剪机的工作精度。

从这一观点出发,探讨偏心套的加工方法及保证产品质量十分重要。

偏心套外圆内孔偏心,加工精度要求高,因此在它的整个加工过程中,必须解决产品配重及如何保证精度问题。

我们通过工艺策划,制定了合理的加工工艺流程,设计并制作了配重块解决偏心问题,采用配重车磨及制作工装夹具保证了加工精度。

它的加工成功,一定程度上保证了此项目的顺利完工。

此次偏心套的加工技术总结及经验,为加工其他类似的产品如偏心套、偏心辊等,提供了新的工艺思路、工装设计及操作方法等,有一定的参考价值。

偏心套加工成功,也极大地提高了本公司加工此类产品的技术水平,巩固了本公司良好的质量形象,对承接后期合同起到了积极的作用。

一、产品介绍与加工难点分析公司承接的某剪机项目中的上、下偏心套,上偏心套总长1490mm,总重1014kg;下偏心套总长1302mm,总重894kg。

践工作者应该针对图书馆的免费开放的模式等进行共同的探讨与摸。

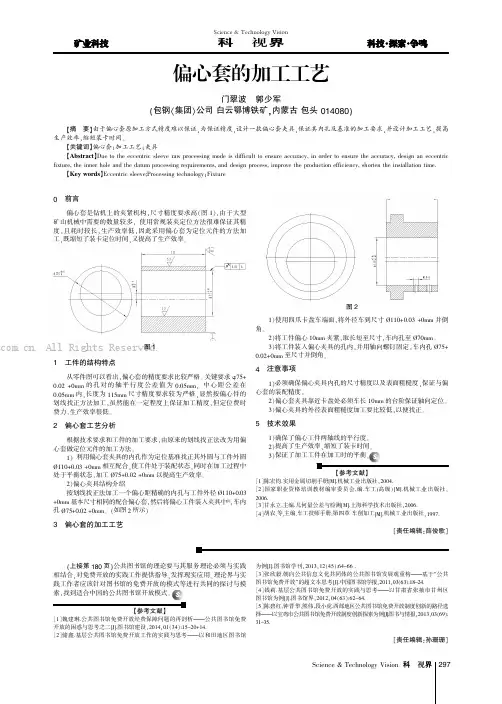

图11工件的结构特点从零件图可以看出,偏心套的精度要求比较严格。

关键要求φ75+0.02+0mm 的孔对的轴平行度公差值为0.05mm,中心距公差在0.05mm 内,长度为115mm 尺寸精度要求较为严格,显然按偏心件的划线找正方法加工,虽然能在一定程度上保证加工精度,但定位费时费力,生产效率很低。

2偏心套工艺分析根据技术要求和工件的加工要求,由原来的划线找正法改为用偏心套做定位元件的加工方法。

1)利用偏心套夹具的内孔作为定位基准找正其外圆与工件外圆Ø110+0.03+0mm 相互配合,使工件处于装配状态,同时在加工过程中处于平衡状态,加工Ø75+0.02+0mm 以提高生产效率。

2)偏心夹具结构介绍按划线找正法加工一个偏心距精确的内孔与工件外径Ø110+0.03+0mm 基本尺寸相同的配合偏心套,然后将偏心工件装入夹具中[1],车内孔Ø75+0.02+0mm。

(如图2所示)3偏心套的加工工艺图21)使用四爪卡盘车端面,将外径车到尺寸Ø110+0.03+0mm 并倒2)将工件偏心10mm 夹紧,取长短至尺寸,车内孔至Ø70mm。

3)将工件装入偏心夹具的孔内,并用轴向螺钉固定,车内孔Ø75+0.02+0mm 至尺寸并倒角。

注意事项1)必须确保偏心夹具内孔的尺寸精度以及表面粗糙度,保证与偏心套的装配精度。

2)偏心套夹具靠近卡盘处必须车长10mm 的台阶保证轴向定位3)偏心夹具的外径表面粗糙度加工要比较低,以便找正。

技术效果1)确保了偏心工件两轴线的平行度。

2)提高了生产效率,缩短了装卡时间。

3)保证了加工工件在加工时的平衡。

【参考文献】陈宏钧.实用金属切削手册[M].机械工业出版社,2004.国家职业资格培训教材编审委员会,编.车工(高级)[M].机械工业出版社. All Rights Reserved.。

偏心轴套加工工艺流程温馨提示:该文档是小主精心编写而成的,如果您对该文档有需求,可以对它进行下载,希望它能够帮助您解决您的实际问题。

文档下载后可以对它进行修改,根据您的实际需要进行调整即可。

另外,本小店还为大家提供各种类型的实用资料,比如工作总结、文案摘抄、教育随笔、日记赏析、经典美文、话题作文等等。

如果您想了解更多不同的资料格式和写法,敬请关注后续更新。

Tips: This document is carefully written by the small master, if you have the requirements for the document, you can download it, I hope it can help you solve your practical problems. After downloading the document, it can be modified and adjustedaccording to your actual needs.In addition, the store also provides you with a variety of types of practical information, such as work summary, copy excerpts, education essays, diary appreciation, classic articles, topic composition and so on. If you want to know more about the different data formats and writing methods, please pay attentionto the following updates.偏心轴套是一种常见的机械零部件,广泛应用于各种工业设备和机械设备中。

偏心套的加工工艺设计偏心套是一种常见的机械零件,广泛应用于各种车辆、机器和设备中。

它主要用于连接两个轴,使得两个轴之间能够相对旋转。

偏心套的工艺设计非常重要,其质量和性能直接影响到整个机械设备的安全和可靠运行。

在进行偏心套的加工工艺设计时,需要考虑以下几个方面。

首先,需要确定偏心套的材料选择。

根据实际应用要求,偏心套的材料要具有良好的强度和耐磨性,以确保其能够承受较大的工作载荷和持久的摩擦。

常用的材料有钢、铁、铜等。

根据材料的选择,还需要考虑适宜的加工工艺和工具选择。

其次,需要进行偏心套的加工工艺设计。

一般来说,偏心套的加工工艺包括以下几个步骤:材料切割、粗磨、精磨、精加工和热处理等。

首先是对原材料进行切割,以适应后续的加工工艺。

然后,通过粗磨和精磨等工艺,对偏心套进行修整和精细处理,使其表面光滑,并符合要求的尺寸和形状。

最后,通过热处理工艺,对偏心套进行强化和淬火处理,提高其硬度和强度。

在进行以上加工工艺设计时,需要注意以下几点。

首先,要保证加工工艺的合理性和有效性,确保在保证偏心套质量的同时,能够提高生产效率和降低成本。

其次,要关注加工精度和表面质量的控制,通过合理的技术方法和工艺参数,保证偏心套的尺寸精度和表面质量符合设计要求。

最后,要强调质量控制和检测,通过严格的质量管理和检测手段,确保偏心套的质量可靠,并符合相关标准和要求。

在进行偏心套的加工工艺设计时,还需要考虑到具体的加工设备和工具的选择。

根据偏心套的尺寸、材料和要求,选择合适的加工设备和工具,以保证加工的准确性和工艺的稳定性。

同时,也要进行设备和工具的维护和保养,保证其正常运行和长期使用。

总之,偏心套的加工工艺设计是一项复杂而重要的工作。

通过合理的材料选择、加工工艺设计和质量控制,可以保证偏心套的质量和性能,提高整个机械设备的可靠性和使用寿命。

在实际工作中,需要结合具体的要求和实际情况,不断优化和改进加工工艺,以满足不同场景下的需求。

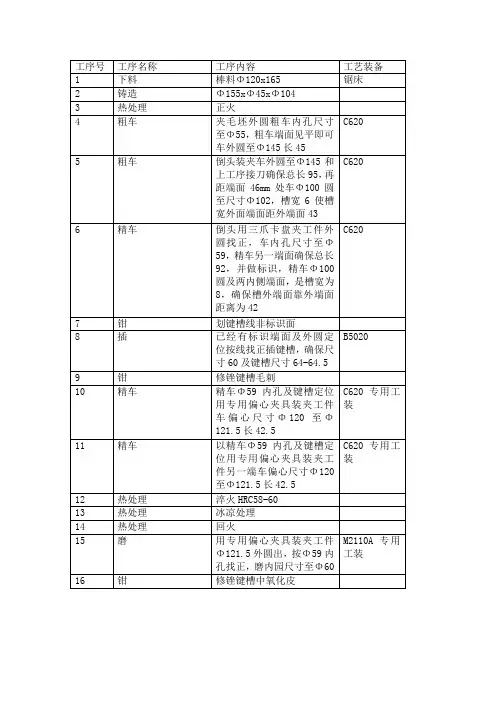

课程设计题目:设计偏心套零件的机械工艺规程及工艺类装备偏心套,锻造毛坯,大批量生产主要任务:完成零件分析,制定工艺规程。

目录一、零件的工艺分析--------------------------------------------------------11.1 零件的功用、结构及特点 ------------------------------------------11.2 主要加工表面及要求----------------------------------------------1二、毛坯的选择------------------------------------------------------------22.1确定毛坯的制造方法及类型 ----------------------------------------22.2确定毛坯的技术要求-----------------------------------------------22.3绘制毛坯图-------------------------------------------------------2三、基准的选择------------------------------------------------------------3四、机械加工路线的拟定----------------------------------------------------34.1确定各表面的加工方法---------------------------------------------34.2拟定加工路线-----------------------------------------------------4五、确定机械加工余量、工序尺寸及公差--------------------------------------5六、选择机床及工艺设备----------------------------------------------------66.1选择机床---------------------------------------------------------66.2选择刀具 --------------------------------------------------------66.3选择夹具 --------------------------------------------------------76.4选择量具 --------------------------------------------------------7七、确定切削用量及基本工时 -----------------------------------------------8八、填写工艺文件 --------------------------------------------------------158.1工艺卡 ---------------------------------------------------------158.2工序卡 ---------------------------------------------------------168.3工序卡 ---------------------------------------------------------178.4工序卡 ---------------------------------------------------------188.5工序卡 ---------------------------------------------------------198.6工序卡 ---------------------------------------------------------20九、参考文献-------------------------------------------------------------21附图-----------------------------------------------------------------22一、零件的工艺分析1.1零件的功用、结构及特点偏心套的功用在预精轧机轧轴承座装配中,安装于传动轴的一端,其另一端经万向联轴器与齿轮箱相连。

广东工业大学华立学院课程设计(论文)课程名称机械制造技术基础题目名称“偏心套”的加工工艺学部(系)机电与信息工程学部专业班级10机械设计制学号学生姓名指导教师20 12 年12 月28 日课程设计说明书题目:“偏心套”的加工工艺 序言机械工业是一种基本工业形式,对于我们国家来说,他关系到国计民生的方方面面。

近年来机械工业领域向着高精度,高质量,高效率,低成本方发展,数字换,自动化水平日益提高,同时由于机械行业的发展,其他各工业部门也向着高深度迈进,机械工业的发展日趋重要。

机械制造过程及检测,检验中,都要用到大量的夹具。

为了到到提高劳动效率,提高加工精度,减少废品,扩大机床的工艺范围,改善操作的劳动条件,如何设计好夹具成了机械制造的一项重要任务。

机床夹具是夹具中的一种,将其固定到机床上,可以可以使被加工工件对刀具与机床保持正确的相对位置,并克服切削力的影响,使加工顺利进行,机床夹具分为通用夹具和专用夹具两种。

一、 零件的分析(一) 零件的作用 (二) 零件的工艺分析偏心套是一偏心回转体零件,有两组组加工表面,这两组分别是Φ120045.00 外圆 ,,包括:两个Φ120mm 外圆及端面, Φ100的外圆面,尺寸为Φ60mm 的内圆柱面。

这两组加工表面是位置度和自身的平面度和圆柱度都有很高的精度要求 ,可以先加工它的一端外圆,再借助专用夹具以这个外圆为定位基准加工另一端面,然后再加工其它加工表面.㈠ 零件的工艺分析1.1零件的功用﹑结构及特点⑴ 该零件以其内孔和轴配合,并通过键进行连接。

偏心套主要其支撑和导向的作用,在工作中承受一定的载荷,因此要求其有一定的强度和耐磨性。

⑵ 该零件硬度较高,采用GCr15轴承刚材料,在进行热处理时,在淬火和回火之间,增加一冰冷处理,这样可以更好地保证工件尺寸的稳定性,减小变形。

⑶为了保证工件偏心的精度,可以采用以下加工方法:当加工精度高,加工数量大时一般采用专用工装夹具装夹工件进行加工。

偏心轴套件的加工及工艺摘要:数控车床又称为CNC车床,即计算机数字控制车床,是目前国内使用量最大,覆盖面最广的一种数控机床,数控车床是数控机床的主要品种之一,它在数控机床中占有非常重要的位置。

关键词:数控车床;偏心轴;加工本课题来源于偏心工件零件的生产制造,在传动机构中,一般常用偏心件来完成回转运动与往复运动相互转换的功能,如偏心轴带动油泵,内燃机中的曲轴等,因此偏心件对机器的工作性能,可靠性和耐久性有很大的影响。

偏心类工件是轴线与轴线平行但不重合的工件,它在机械加工中比较常见,是轴类零件中比较难加工的,但加工方法也很多,如用三爪卡盘车削、四爪卡盘车削、特殊自制夹具车削等。

三爪车削法适用加工单件小批量、小偏心距、精度要求不高的工件,车削方法一般分如下几步:1)先把偏心工件不是偏心的部分外圆车好。

2)根据外圆和偏心距计算垫片的厚度3)将试车后的工件,缓慢转动,用百分表在工件上测量其径向跳动量,跳动量的一半就是偏心距,也可试车偏心,注意在试车偏心时,只要车削到能在工件上测出偏心距误差即可。

这种加工方法需要数学计算,垫块厚度X = 1 . 5e+ k ,式中:X 为垫块厚度,e为工件偏心距,k为工件偏心距修正值。

四爪车削适用于加工少批量、偏心距较大、精度要求高的工件。

这种方法虽只需要掌握简单数学计算和专业理论知识,但对加工者操作技能的要求较高,装夹工件繁琐,同时效率低下,它具有以下不足:1)为保证偏心轴两轴线的平行度,应用百分表分别校正工件的水平和垂直的两个方向位置的侧母线,费时费力又不一定取得好效果。

2)根据实际偏心距数值要调整四爪之间的距离,使百分表最高点与最低点之间的读数差是图纸偏心距的二倍,这样做人为因素直接影响工件的加工精度。

3)工件经找正后,应将四个卡爪再拧紧一遍,再次用百分表测量看是否准确,因为加紧力的不同,会影响找正精度,而三爪卡盘这方面因素存在很小。

4)工件卸下后再次安装时需要重新找正、重新测量偏心距,根本没有互换的可能性。

偏心轴套加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!偏心轴套是一种广泛应用于机械设备中的零部件,它具有轴承、减震和传动的功能。

偏心套的制造技术王亚萍$ 太原矿山机器集团有限公司 山西 太原 "#"""/ ’【摘 要】 结合实际情况,以偏心套为例,从加工基准选择、工艺路线分析、偏心距保证、配重等方面分析和阐述了 加工偏心套的制造技术。

【关键词】 偏心套重心配重蜗轮【中图分类号】 【文献标识码】 【文章编号】)""# - %%#.(&""#)"# - ""!" - "& *+)#( ,偏心套的功用 在 预 精 轧 机 轧 辊 轴 承 座 装 配 中 , 轧 辊 安 装 于 0�" 1 )2 传动轴的一端,其另一端经万向联轴节与 齿轮箱相接。

传动轴通过滑动轴承和圆锥滚子轴承装 配于偏心套内孔中。

偏心套通过轴承套装配于轴承座 中。

偏心套上的蜗轮与手动调整机构的蜗杆相啮合。

当轧辊磨损后,需要转动蜗杆和偏心套调整轧辊间隙, 以保证轧出的线材形状不变。

保证。

加工内外圆时,采用了互为基准的原则,分几次粗精加工工序 $ 如内孔分两次磨削’ ,并在粗加工后加 入热处理时效工序,使得偏心套的加工变形减少,保证 了偏心距的精度。

)偏心芯轴的设计为达到偏心距的要求,设计了定位精度高的偏心 芯轴 $ 见图 & ’ 。

0偏心套的结构及制造关键偏心套的结构见图 ),由偏心的内外圆、蜗轮、内 外螺纹、槽、孔等组成。

偏心距 3 4 %5 0 $ 66 ’ 且有平行 度要求,各内外圆结合面有尺寸和位置精度要求。

&) - 偏心轴;& - 螺母;# - 垫圈;! - 套;0 - 套;( - 定位销图 & 偏心芯轴结构简图图中 0 号的外径为加工定位基准,通过采用端面 顶丝更换 0 号,可车、磨偏心外圆;( 号为圆柱销定位, 加工时将圆柱销插入已加工好的尺寸 )05 0 8 "5 "% 1 8 "5 "& $ 66 ’ 的工件槽中,可在公差范围内保证车、磨偏 心外圆时最高、最低点重合。

机电工程系课程设计任务书专业班级学号学生姓名指导教师设计题目偏心套的加工工艺设计与程序编制主要设计内容图样分析;工艺分析;拟定加工路线;机械加工工艺过程过程卡。

主要技术指标车右端轮廓113mm处,右端加工Φ39mm、SΦ42mm、 R9mm、Φ35mm、锥度为10度的外圆,Φ52mm.调头装夹已加工Φ52mm外圆,左端加工Φ25mm ×33mm、切退刀槽、加工螺纹M25mm×1.5mm.工作计划及安排1设计意义2工艺分析3工件装夹4确定刀具及切削量5坐标轴的确定主要参考资料及文献1数控编程与操作主编:周虹西安电子科技大学出版社2007.52数控加工工艺与程序编制主编:周虹人们邮电大学出版社2009.2 3互换性与测量技术主编:陈于萍、高晓康高等教育出版社2005.7 4Auto CAD 中文版实用教程主编:张晓坤、隋晓明、张智广经济日报出版社2008.95机械制图主编:石品德、潘周光、曹小荣北京工业大学出版社2007.106机械基础主编:隋冬杰河南质量工程学院7数控机床主编:黄应勇北京大学出版社、中国林业大学出版社2007.8目录1 零件的工艺分析 (4)1.1零件的功用、结构及特点 (4)1.2主要加工表面及其要求 (4)2 毛坯的选择 (5)2.1确定毛坯的类型,制造方法和尺寸度及其公差 (5)2.2确定毛坯技术要求 (5)3 基准的选择 (6)4 拟定机械加工路线 (6)4.1确定各表面的加工方法 (6)4.2、拟定加工路线 (7)4.3、工艺分析 (7)5 确定机械加工余量、工序尺寸及公差 (7)6 机床的选择及工艺装备 (8)6.1、机床的选择 (8)6.2、选择刀具 (9)6.3、选择夹具 (9)6.4、选择量具 (9)7 确定切削用量及基本工时 (10)7.1、工序10 (10)7.2.工序40 (11)总结 (12)参考文献 (13)1 零件的工艺分析1.1零件的功用、结构及特点该零件是以的内孔和轴配合,并通过键进行连接。

偏心套加工工艺及夹具设计

偏心套是一种常见的机械零部件,主要用于传动装置、轴承等机械设备中。

偏心套的加工工艺比较复杂,需要精密的加工设备和技术。

本文将介绍偏心套的加工工艺及夹具设计。

1. 加工工艺

偏心套的加工工艺主要包括以下几个步骤:

1)材料选择:一般采用高强度、高硬度的合金钢材料,如45钢、40Cr等。

2)车削:首先进行外径车削,保证外径尺寸和表面质量满足要求。

然后进行内径车削,保证内径尺寸和圆度精度满足要求。

3)镗孔:将偏心套放入钳口夹紧,并通过镗孔加工器进行内孔加工。

镗孔时应注意控制偏心量和孔径精度。

4)铣削:根据客户要求,对偏心套进行铣削,使其满足一定的表面光洁度和形状精度。

5)热处理:对已加工完成的偏心套进行热处理,提高其硬度和强度,增强其耐用性。

6)磨削:最后对偏心套进行磨削,保证其尺寸和表面质量满足要求。

2. 夹具设计

偏心套的夹具设计应满足以下要求:

1)夹持力要足够大,确保夹紧时不会移位或产生变形。

2)夹具结构简单,易于操作和加工。

3)夹紧面应尽量与偏心套的加工面相吻合,以保证加工精度。

4)夹紧面应光滑平整,不得留有任何划痕或凹陷,以免影响偏心套的表面质量。

5)夹具应具有可调节的功能,以适应不同尺寸的偏心套加工。

综上所述,偏心套的加工工艺比较复杂,需要精密的加工设备和技术。

夹具设计也是关键之一,应根据偏心套的加工要求进行合理设计,以确保加工效果和加工精度。

课程设计题目:偏心套的机械加工工艺规程及工艺装备设计班级:姓名:指导教师:完成日期:摘要现今的世界国家间的竞争已经全面转入科学技术的竞争,而机械工业直接反应一个国家的整体技术水平。

无论是核工业还是农具,机械制造业是国家获取其他几乎一切行业设施和工具的来源。

可以说人类文明史就是机械制造的历史。

我国的工业化建设情况,国际上众说纷纭,虽然在很多高技术项目上颇有建树,但在这次汶川地震中表现出中众多缺陷。

包括规模较小,工艺粗糙,关键技术仍依赖国外等等。

充分说明在向高技术领域进军的同时,低端产业也应该加强建设。

本说明书是为加工机械零件偏心套的加工过程而编写。

偏心套以其偏心结构实现内孔直径可调,加上紧定螺丝,以达到内圈周向、轴向固定的目的。

但因为内圈内孔是间隙配合,一般只用于轻载、无冲击的场合。

是一种较为常见的机械零件。

关键词:偏心套零件加工过程ABSTRACTNowadays,the competition of world countries has shift to the competition of new science and technology completely,In this age , level of development for the machine industry has become the most important criteria in the judgement in a country’s level of development.From Nuclear industry to dead stock,ALL the establishment and facilities,hat our country need and consume, depend on our machine industry .The histroy of mankind is the histroy of the machine buildingConsider chinese industry construction,Many argumentations has been bring forward in the globality organization.We enjoy our achievement in some new technologes.But in these serious earthquake in WENCHUAN,we discovered our weakness: dimensions, asperous technics,core technology depend on other countries.So notwithstanding these is the age of advanced krowlage,we must improve our well-rounded technologies.These instruction book is for machine hardware eccentric bushing’s processing cycle . The eccentric bushing with their proprietary composition accommodate inside diameter ,use the screw to realize the accommodate of inner ring’s lock-up.Byt bacause their clearance fit composition, they apply to non- or light- load.They are a type of frequently-used machine hardware.Key word : eccentric bushing , machine hardware, processing cycle目录1 零件工艺性分析----------------------------------------------------------5 1.1 用途-----------------------------------------------------------------------5 1.2 技术要求-----------------------------------------------------------------5 1.3 工艺性--------------------------------------------------------------------61.4 生产类型-----------------------------------------------------------------62 机械加工工艺规程设计-------------------------------------------------6 2.1 确定毛坯,绘制毛坯简图--------------------------------------------6 2.2 定位基准-----------------------------------------------------------------7 2.3 加工方法-----------------------------------------------------------------7 2.4 加工阶段与工序--------------------------------------------------------8 2.5 10⨯2,2⨯R5侧槽与侧孔的加工余量,尺寸公差----------------8 3铣削加工夹具设计-------------------------------------------------------10 3.1夹具定位装置与定位方案--------------------------------------------10 3.2夹紧装置----------------------------------------------------------------12 3.3 对刀装置---------------------------------------------------------------13 3.4 夹具与机床连接元件------------------------------------------------13 3.5 夹具体------------------------------------------------------------------14 4方案综合评价与结论----------------------------------------------------14 5体会与展望----------------------------------------------------------------15 6参考文献-------------------------------------------------------------------171 零件工艺性分析1.1 用途该偏心套以30mm孔辅以螺栓与螺丝,使得孔中的轴实现内圈周向、轴向固定。

《偏心套》机械制造课程设计

目录

● 《机械制造基础课程设计》任务书

第1 章零件的工艺分析 (1)

1.1零件的功用、结构及特点 (1)

1.2主要加工表面及其要 (1)

第2 章毛坯的选择 (2)

2.1确定毛坯的类型,制造方法和尺寸度及其公差 (2)

2.2确定毛坯技术要求 (2)

第3 章基准的选择 (2)

第4 章拟定机械加工路线 (3)

4.1确定各表面的加工方法 (3)

4.2拟定加工路线 (3)

4.3工艺分析 (4)

第5 章确定机械加工余量、工序尺寸及公差 (4)

第6 章机床的选择及工艺装备 (5)

6.1机床的选择 (5)

6.2选择刀具 (5)

6.3选择夹具 (5)

6.4选择量具 (5)

第7 章确定切削用量及基本工时 (7)

7.1.工序10 (7)

7.2工序40 (9)

第8 章填写工艺文件 (11)

第9 章总结 (11)

第10章附图纸 (21)

图纸1

图纸2

第11章参考文献 (21)

机械制造课程设计说明书

第1章零件的工艺分析

1.1零件的功用、结构及特点

该零件是以的内孔和轴配合,并通过键进行连接。

偏心套主要走支承和导向的作用,在工作中承受一定的载荷,因此要求其有一定的强度和耐磨性。

1.2主要加工表面及其要求

①内孔

孔径为的孔是轴的安装孔,表面粗糙度Ra=0.8um,倒角人C1,公差等级为IT7~8,孔中心线与两外圆的偏心距均为mm,圆柱度要求为0.01mm。

②外圆表面尺寸要求为mm,公差等级为IT7~8,外圆表面素线以孔轴为基准,平行度要求为0.01mm,外圆表面圆柱度要求为0.01mm,粗糙度Ra=0.8um,各外圆表面的长度均为40mm。

③端面

偏心套端面长度为90mm,中间侧壁到端面距离为40mm,外端面粗糙度Ra=6.3um,中间侧壁粗糙度Ra=1.6um。

④磨削槽

槽宽由图中给定的尺寸求得为10mm,深为2mm,倒圆角R3,由圆中的尺寸要求和其功用可知其不是重要的配合面。

⑤键槽

键槽深度由图中尺寸可得为

为保证整体零件的耐磨性和热处理后的硬度达到58~64HRC,要求淬火后回火,未注粗糙度为Ra=6.3um。

第2章毛坯的选择

2.1确定毛坯的类型,制造方法和尺寸度及其公差

①该零件的材料为GCr15,设计要求生产类型为成批生产,形状简单,选用金属模砂型机器铸造。

②选择零件的一端面作为分型面铸造出带孔的圆棒料。

③由零件图技术要求知该零件精度要求较高,毛坯为精密的铸件,铸件尺寸公差为CT9(见表3-1)加工余量等级按CT9-MA-H/G级(见表3-2)。

查表3-3各表面单边余量3.0mm。

2.2确定毛坯技术要求

①铸件不应有裂纹、砂眼、和局部缩松、气孔及夹渣等缺陷,铸件表面应清除毛刺同、结瘤和粘砂等。

6.1、机床的选择

(1)、工序10、20、40、50、80

由于有些工序包括多个工步,该零件形状较规则,为减少装卸刀具次数和时间,保证工件质量,选用CA6140型卧式车床比较合适。

(2)、工序60、70

磨内孔和外圆:根据工件的尺寸选用M2120内圆磨床和M1331外圆磨床。

工序90

拉削键槽根据尺寸和技术要求选用L6110拉床。

6.2、选择刀具

该零件特形表面,成批生产,一般采用通用或标准刀具,卧式车床上粗车端面用P10端面车刀,磨内孔和外圆选用白刚玉平形砂轮。

6.3、选择夹具

该零件加工工序10采用三爪卡盘,其余工序需用专用偏心夹具。

6.4、选择量具

该零件属批量生产,一般采用通用量具。

(1)外圆和内孔加工量具

外圆表面公差值T=0.23mm,查表5-56得计量器具不确定度允许值为=.00018,查表5-57得,所选用的计量器具达不到GB 3177—1997规定的。

则重新计算安全裕度A’,

A’= =0.002

由于偏心套最大实体尺寸:120.043mm

其最小实体尺寸:120.0250mm

则基验收极限尺寸:

由分析得应选用150~200mm外径千分尺和150~200mm内径千分尺较合理。

(2)端面和键槽加工量具

选用0~200mm/0.02mm游标卡尺,由于大批量生产最后加工验收时为节约时间,提高效率应选用极限量规,孔量规选用锥柄圆柱塞规。

机床设备和工艺装备选择表4

第7章确定切削用量及基本工时

7.1、工序10

粗车端面和内孔

(1)粗车偏心套端面

步骤如下是:

①确定背吃刀量:端面单边总余量3mm,一次走刀加工=2.0mm。

②确定进给量f:根据表5-102查得f=0.6~0.9mm/r;查表5-5根据机床的横向进给量,取f=0.8mm/r。

③确定进给量f:根据表5-110查得=235,m=0.20,修正系数刀具寿命选T=60min,故

=()m/min

=72.2m/min

④确定机床主轴转速n:

根据表5-4查得相近较小的机床转速为n=160r/min,所以实际切削速度

⑤计算基本时间:端面车刀选用主偏角背吃刀量查表5-138得取批量生产

⑥辅助时间:查表5-152得,装夹工件时间为0.8min,启动机床为0.02min,启动切削液的时间为0.05min,共计=1.37min。

(2)粗车内孔

①确定背吃到量:总加工余量为3.0mm,一次走刀加工,=2.5mm。

②确定进给量f:根据表5-102查得f=0.6~0.9mm/r;查表5-5根据机床的纵向进给量,取f=0.81mm/r。

③确定切削速度:根据表5-109和表5-110查得=235,m=0.20,=0.15,=0.45,修正系数=0.87,=1.0,=0.8,=0.81,=1.0,刀具寿命T=60min,故

=55.98m/min

④确定机床主轴转速n:

根据表5-4查得相近较小的机床转速为n=320r/min,所以实际切削速度=54.26m/min

⑤计算基本时间:切削加工长度L=91mm,内孔车刀选用主偏角=75 ,

背吃刀量=2.5mm,查表5-138和表5-139得,取=3mm,=(3~5)mm,=(3~5)mm;

=0.39min

⑥辅助时间:查表5-153得,换刀时间为0.5min,切削液的开启时间为0.05min,测量尺寸时间为0.5min,共计=1.05min。

7.2.工序40

(1)精车端面

①确定背吃刀量,端面单边剩余余量为1mm,二次走刀加工,=1.0mm。

②确定进给量f:根据表5-102查得f=0.6~0.9mm,查表5-5得f=0.61mm/r。

③确定切削速度:根据表5-109和表5-110,查得修正系数

=77.47m/min

④机床主轴转速n:

根据表5-5查得相近较小的机床转速为n=250r/min,所以实际切削速度=71.44m/min.

⑤计算基本时间:切削长度L=91/2=45.5mm,端面车刀选用=90 ,背吃刀量=1mm,查表5-138和表5-139得,取=3mm; =(3~5)mm;批量生产=0.

=(45.5+3+4+0)mm=52.5mm

min

⑥辅助时间:查表5-152得,开启和关闭切削液时间为0.05min,换刀时间为0.5min,取量具并测量尺寸时间为0.5min,共计时间=1.05min.

(2)精车侧壁

①确定背吃刀量:侧壁加工余量为0.5mm,一次走刀加工完成, =0.5mm.

②确定进给量f:根据表5-102查得f=0.6~0.9mm/r,取f=0.5mm.

③确定切削速度修正系=0.87, =1.24, 刀具寿命选T=60min,故

④确定机床主轴转速n:

根据表5-5查得相近较小的机床转速为n=250r/min,所以实际切削速度=94.985 m/min

⑤计算基本时间:端面车刀选用主偏角,背吃量=0.5mm,查表5-138和表5-139得取=3mm, =(3~5)mm,批量生产=0.

⑥辅助时间:查表5-152得,调节切削液的时间为0.05min,取量具并测量尺寸时间为

0.5min,共计=1.0min.

第8章总结

为期两周的机械制造课程设计已接近尾声了,回顾整个过程,我们组的五名同学在老师的指导下,取得了可喜的成绩。

课程设计作为得《机械制造工艺学》课程的重要环节,使理论与实践更加接近,加深了理论知识的理解,强化了实际产品生产中的感性认识。

通过此次课程设计,我们基本上掌握了零件的工艺过程的分析、工艺文件的编制,了解了一些机械制造技术基础的知识,切身体会到了从毛坯到成品的工艺过程,从而对于本课有一个较为清析的轮廓印像。

学会了查相关手册、选择使用工艺装备等等。

总的来说,这次课程设计,使我们在基础理论知识的综合运用及正确解决实际问题等方面得到了一次较好的训练,提高了我们的思考、解决问题、创新设计的能力,为以后的工艺设计打下较好的基础。

对于这门课程我们还只有一个初步的认识,所以请老师多多指正批评。

如果要想更好的掌握这门课技术,还需要我们进一步的学习与实践,在实际的工作中不断的积累经验,这样我们才能更好的学好这门技术,更好地了解机械制造工业,从而为以后的工作打下坚固的基础。

第9章填写工艺文件。