大倾角厚煤层综采工作面甩采技术研究

- 格式:docx

- 大小:11.83 KB

- 文档页数:3

大倾角煤层综采工作面安全回采技术实践范文随着煤炭资源的逐渐枯竭,越来越多的煤矿开始开采大倾角煤层。

然而,由于大倾角煤层的特殊性,传统的矿山开采方法已经无法满足安全、高效的要求,因此需要对大倾角煤层综采工作面进行安全回采技术的研究和实践。

本文将围绕大倾角煤层综采工作面的安全回采技术进行探讨,并结合实践案例进行分析。

一、大倾角煤层的特点及综采工作面的安全回采技术需求大倾角煤层是指煤层倾角大于45°的煤层。

相对于普通煤层,大倾角煤层存在以下几个特点:首先,大倾角煤层产量高,资源丰富;其次,大倾角煤层的顶板和底板稳定性差,易发生顶板下垮、底板破裂等地质灾害;另外,大倾角煤层的综合利用价值低,难以进行分层开采;最后,由于大倾角煤层的开采顺序受限,存在安全隐患。

为了解决大倾角煤层的开采问题,需要开发适应大倾角煤层特点的综采工作面安全回采技术。

具体而言,需要解决以下几个方面的问题:首先,需要解决综采工作面的支护问题,确保顶板和底板的稳定;其次,需要解决煤矿通风和瓦斯抽放问题,保证矿井的安全作业环境;最后,需要解决大倾角煤层回采的顺序问题,合理安排回采顺序,降低安全风险。

二、大倾角煤层综采工作面的安全回采技术实践1. 综采工作面的支护技术大倾角煤层综采工作面的支护技术是保证工作面稳定的重要措施。

传统的支护方法在大倾角煤层的工作面上存在一定的局限性,因此需要开发适应大倾角煤层特点的新型支护技术。

一种适用于大倾角煤层的支护技术是采用锚杆支护。

锚杆支护具有支护强度高、适应性强的特点,能够有效支撑大倾角煤层的顶板和底板,减少顶板下垮的风险。

在实践中,可以将锚杆支护与喷浆锚索支护相结合,既能增加支护刚度,又能增强顶板的稳定性。

另一种适用于大倾角煤层的支护技术是采用综合支护方法。

综合支护方法包括采用支架、锚杆、喷浆等多种支护方式,综合运用不同的支护措施,提高支护效果。

在实践中,可以根据倾角和煤层的稳定性特点,灵活选择支架的数量和支护方式,以达到最佳的支撑效果。

浅析工作面大倾角仰采段安全开采技术及其应用1. 引言1.1 工作面大倾角仰采安全性问题的重要性工作面大倾角仰采安全性问题是煤矿生产中极为重要的一个方面。

由于大倾角仰采段通常存在采空区、煤柱破坏、地压显著等问题,使得工作面面临着较大的安全风险。

频繁的地压事故不仅会影响生产效率,还可能导致人员伤亡和设备损坏,对矿山的安全生产和稳定运行构成威胁。

工作面大倾角仰采段安全问题关乎矿工的生命安全。

在大倾角采煤工作面,由于地质条件的复杂性和地压的影响,地质灾害的发生频率较高,一旦发生事故,矿工的生命安全将受到威胁。

保障工作面安全是矿山安全生产的首要任务。

工作面大倾角仰采段安全问题与矿山稳定运营密切相关。

地质灾害和安全事故的发生会导致生产中断和设备损坏,影响矿山的生产效率和经济效益。

加强工作面安全管理和技术研究,对于确保矿山稳定运行至关重要。

工作面大倾角仰采安全性问题的重要性不言而喻,只有不断加强安全管理和技术创新,才能有效降低工作面安全风险,保障矿山生产的持续发展。

1.2 本文研究的背景和意义本文旨在研究工作面大倾角仰采段安全开采技术及其应用,探讨如何有效解决工作面大倾角仰采段的安全性问题,保障矿工的生命财产安全。

目前,我国煤矿开采已经进入了深部开采和大倾角开采阶段,工作面倾角普遍较大,仰角也较大,并且地质条件复杂多变,给矿工的工作环境带来了较大的挑战。

如何确保工作面大倾角仰采段的安全开采,提高采煤效率,降低安全事故风险,已成为当前煤矿生产管理中亟需解决的问题之一。

本文将对工作面大倾角仰采段的概述、关键技术、应用案例、发展趋势和挑战进行深入分析和探讨,旨在为煤矿企业提供科学合理的安全开采技术和方法,促进煤矿生产安全可持续发展。

通过本文的研究,将有助于提高工作面大倾角仰采段安全开采的技术水平,降低事故发生率,为煤矿生产安全保驾护航,推动煤炭行业的绿色、高效、可持续发展。

2. 正文2.1 工作面大倾角仰采段概述工作面大倾角仰采段是煤矿开采中常见的采煤工作面形式之一,它具有开采效率高、煤矿资源利用率高等优点。

294管理科学与工程技术GUANLIKEXUEYUGONGCHENGJISHU一、24504综采工作面概述白水煤矿24504综采工作面整体煤层较为松软,顶板稳定性较差,煤层厚度多为中厚-厚煤层,开采条件十分复杂。

24504综采工作煤层厚度最大为3.97m ,最小厚度为0.77m ,平均厚度为2.90m 。

24504综采工作面标高为+385m-+406m ,工作面走向长度约为1300m ,倾斜长度为120m ,综采工作面面积为16.9㎡万,切眼长度设计为120m 。

24504综采工作面为单斜构造,工作面中存在着小型断裂发育,煤层含夹矸在2-3层之间,其煤层夹角在2°-15°之间,经探测发现,该工作面是地质储量约为65万吨,回采煤量为62.07万吨。

为保证24504综采工作面大倾角仰采工艺的安全性及经济性,对综采工作面大倾角仰采工艺进行研究。

二、24504综采工作面大倾角仰采工作中存在的问题在进行白水24504综采工作面开采作业时,考虑到其采矿条件,机尾60-78架底板走上山坡度在16°-20°之间,在进入到仰采区域后,其回采作业较为困难。

为此,对大倾角仰采作业中存在的问题进行研究。

从整体来看,24504综采工作面开采面临着以下几点问题:第一,工作面机道顶板稳定性难以控制。

在进行综采工作面开采作业时,顶板本身稳定性较差,工作面顶板在自重及周期来压作用下,其工作面顶板容易出现断裂与冒落问题,带来安全事故;第二,工作面煤壁易片帮。

考虑到24504综采工作面仰采倾角较大,在推行运输机过程中,每推进运输机一个循环步距,其运输机外沿与里沿则会出现一定高差,由此,在仰采过程中,采煤机割煤后,煤壁则会出现向采空区方向倾角,煤壁在自重力影响下出现片帮;第三,控顶区域内架浮煤较多,在进行浮煤清理时工作量较大,时间花费较长。

在进行24504综采工作面开采时,因煤壁并不是保持铅垂状态,且采高较大,在采煤机进行仰采作业时,容易出现落煤问题,且煤壁片帮煤炭容易散落于控顶区域,增加清理浮煤工作量;第四,在开采过程中牵移支架较为困难,支架在牵移过程中,考虑到其仰采角较大,在泵站压力相同的基础上,其牵移支架较为困难。

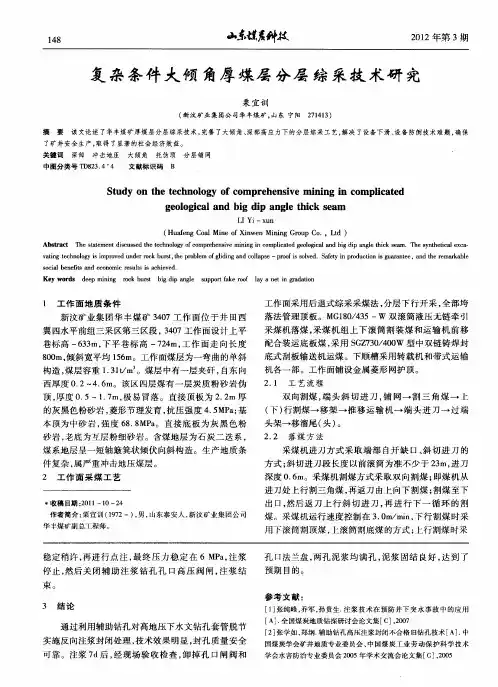

大倾角厚煤层综采一次采全高采煤工艺【摘要】本文针对煤层埋藏深、倾角大、煤层厚的特点,通过采用先进的开采技术、合理的采煤工艺、可靠的综合配套设备以及精心的组织和科学的管理,实现了矿井高产稳产。

【关键词】倾斜厚煤层;防到技术;大采高采煤工艺0 地质概况3200采区布置在工业场地煤柱西侧,采区范围北起3 煤层-1000m 底板等高线,南至3 煤层露头,西起39426000 线采区边界,东到工业场地西侧煤柱线。

采区东西长1.6Km,南北宽0.7~7.5Km,面积1.34Km2,煤层倾角29~32°,可采储量559.2万t1)煤层:3200采区3煤层为合并区,3(3上)煤层厚度在3.60~6.46m。

3(3上)煤层直接顶板为细砂岩、粉砂岩和泥岩,厚1.35~17.32m,一般在2~8m之间。

粉砂岩抗压强度为17.0~35.1MPa,细砂岩抗压强度为67.6~173.9MPa,属较稳定~稳定顶板;泥岩则属于不稳定顶板。

3(3上)煤层底板为泥岩、粉砂岩或砂质泥岩,厚度一般1~3m,其抗压强度为7.80~51.2MPa,属不稳定~稳定底板。

3(3上和3下)煤层的煤类主要为焦煤(JM25),个别1/3焦煤(1/3JM35),煤质以低中灰分、中挥发分、强粘结性、成焦率高、特高热值、低硫低磷低氯等有害元素含量低为主。

2)采区构造:为向北北西倾斜的单斜构造,伴有部分断层和宽缓褶曲,地层倾角一般在29°~32°之间;受区域断层单县断层以及终兴断层的影响,主要发育有近东西向断层和北东向两组断层,均为高角度正断层,其中以北东向断层为主,区内发现11 条断层,落差均小于10m。

3煤层水文地质类型为以裂隙、岩溶含水层充水为主的简单—中等类型。

3)瓦斯与煤尘:区内煤层瓦斯含量较低,属低瓦斯矿井;煤尘有爆炸危险;3 煤层不易自燃。

4)地温与地压:本井田主采(3上)煤层埋藏深(-650~-1200m之间),3煤层底板深度750m以深为大于37℃的二级高温区,即本井田可采煤层基本上都处于二级高温区内。

60205综采工作面大倾角、大仰角开采安全技术措施60205回采工作面顺槽长度1300米,工作面长度180米,现已推进300米,剩余推进960米,由于受褶曲构造影响,目前工作面从60架至机尾大倾角坡度在22度左右,预计前方工作面仰角在10度-25度之间,为防止工作面煤壁片帮、顶板漏顶及支架“防倒防滑”,刮板输送机“上窜下滑”,两端头顶板维护安全管理等,保证工作面安全顺利生产,特制定安全技术措施如下:一、工作面概况60205工作面煤层平均厚度1.4m,采高1.6-1.8m,工作面长度180m(平距),运输顺槽标高+660—+886m,回风顺槽+644—+918m,两顺槽最大高差71.2m。

工作面最大斜长193.5m。

平均最大倾角22度。

工作面从初采至本月12月27日已推进310m。

工作面呈“V”型地质构造,工作面从机头至60架倾角-2︒左右,从60架至机尾128架,平均倾角22︒现工作面斜长192米,若该地质构造在推进过程未有进一步变化,机尾处最大倾角可达43︒。

二、防止工作面刮板输送机“上窜下滑”安全技术措施(一)工作面“上窜下滑”原因分析:60205综采工作面现阶段,回风顺槽标高+663m , 运输顺槽标高+698m ,两巷高差为:35m,工作面从60架至机尾平均倾角22︒造成下滑原因主要有以下4点:1、刮板机由于重力导致下滑。

当煤层倾角大于15°时,因重力作用,就有可能由于重力与摩擦力的不平衡而下滑。

2、刮板机机头与转载机机尾铰接不当,导致刮板输送机拉回煤,从而导致底链与底板摩擦阻力过大,负荷增大,引起刮板输送机下滑。

3、操作不当。

推移刮板输送机方式不当,支架与刮板输送机不垂直等引起刮板输送机下滑。

4、由于工作面伪斜掌握欠妥。

(二)防止工刮板输送机“上窜下滑”技术措施1、将工作面采成伪斜,是防止工作面“上窜下滑”主要方法,即使下端头(运输顺槽)超前上端头(回风顺槽)一定距离,根据经验,伪斜角一般设计为切眼坡度角(真倾角的)1/3~1/5间。

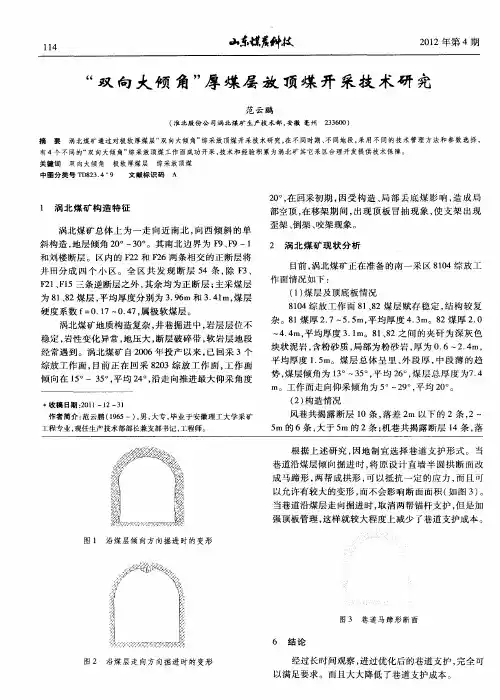

大倾角中厚煤层综采工作面开采技术大倾角煤层”的说法是我国煤炭行业在上个世纪90年代前后提出的。

这是采煤机械化由缓倾斜向倾斜再向更大倾角煤层发展的必然结果。

而至于究竟什么是大倾角煤层,目前还没有公认的很明确的解释和统一的定义。

从检索到的文献来看,大倾角煤层一般多指30°~55°倾角的煤层,而在此煤层内布置的工作面叫大倾角工作面,实际上通常把45°以上煤层定义为急倾斜煤层。

一、大倾角煤层开采的现状:35°以下倾角的倾斜煤层、60°以上的急倾斜8m以上的厚煤层综采技术成熟,设备选型合理,工作面单产高。

35°~60°倾角的中厚煤层被国内外视为难采煤层,开采这种煤层时,职工劳动强度大,安全性差,煤炭回收率低,产量工效低,万吨掘进率高。

综采工作面“三机配套”选型困难,工作面液压支架防倒防滑、运输机防滑、工作面下出口的可靠支护和防护、防止煤矸下滚下窜伤人等一系列重大难题不好解决。

由于大倾角急倾斜中厚煤层倾角大、地质条件复杂等因素影响,采煤机械化的发展远较缓倾斜煤层缓慢,因此,国内急倾斜煤层目前仍以炮采为主,主要的采煤方法:倒台阶式采煤法;仓储采煤法;钢丝绳锯采煤法;伪倾斜柔性掩护支架采煤法等。

二、采煤工艺及主要问题工作面采用走向长壁后退式综合机械化采煤法,主要设备有采煤机、刮板输送机、液压支架、转载机、破碎机、乳化液泵站、喷雾泵站等组成。

其主要特点是需要正确处理采煤机、刮板输送机和液压支架沿工作面下滑,以及液压支架倾倒的问题,同时还应该防止工作面飞矸伤人的问题。

三、大倾角综采工作面回采采取措施:1、采煤工艺的措施:1)工作面伪斜推进。

人为使工作面的下端头超前上端头,工作面呈伪斜推进,可有效的防止输送机与支架的下滑,一般情况下伪斜角度一般不超过6°。

2)上行顺序推移输送机。

无论采煤机是上行还是下行割煤,推移输送机都必须依上行顺序推移。

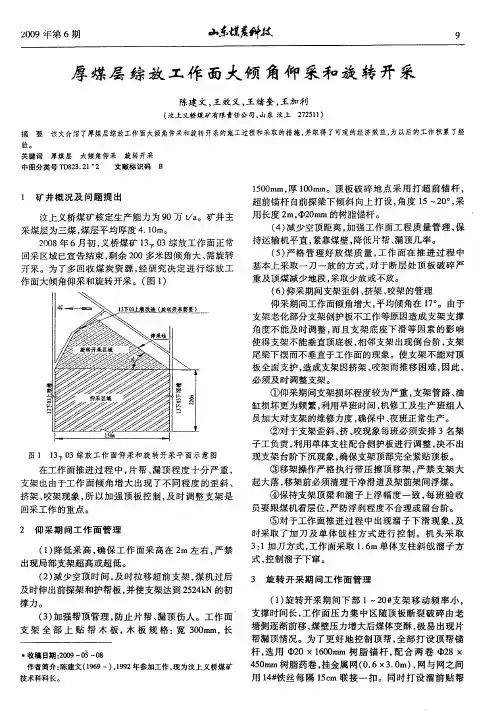

大倾角厚煤层综采工作面甩采技术

研究

随着我国煤炭资源开采的加速,煤炭行业向着大规模、精细化、智能化的方向发展。

其中,大倾角厚煤层综采技术已经成为当前煤炭开采的重要方向之一。

而在大倾角厚煤层综采工作面中,甩采技术是一种常用的开采方法,通过研究甩采技术的应用,可以提高煤炭开采的效率,减小危害,提高安全性。

一、甩采技术的概念和特点

甩采作为大倾角厚煤层综采工艺的一种主要开采方式,其概念是在保证安全的前提下,使动力支架向工作面进行推进,一边采煤一边向下弯曲,采煤结束后,动力支架向后退回,并将支撑物从工作面上撤走,形成一个新的采煤空间。

甩采技术具有以下特点:

1. 稳定高效:甩采技术采煤过程中,动力支架的前进和

后退均在一定的倾角范围内进行,工作面的稳定性大大提高,采煤效率也较高。

2. 降低工伤:由于甩采工作中无需人力进行移动支架,

降低了工人的劳动强度和工伤率。

3. 空间利用率高:甩采技术去除了人工移动支架的过程,使采空区的利用率提高,减小了煤炭资源的浪费。

二、甩采技术的应用现状

当前,甩采技术已经成为大倾角厚煤层综采工作面中普遍采用的一种技术,尤其是在大倾角走向大于45度的厚煤层

中。

在甩采技术的应用中,应注意以下几点:

1. 实验验证与技术调整:在甩采技术的实际应用过程中,需要前期的技术研究,通过实验验证技术的稳定性和可行性,并不断对技术进行调整和改进,使其更加适应实际的生产情况。

2. 人员培训与安全意识提高:甩采工作关键在于支架和

工作面的配合操作,因此需要对工作人员进行充分的培训,提高他们的安全意识和操作技能,保证工作的安全和高效。

3. 机械设备的更新:甩采技术的应用需要先进的支架设

备和自动化采煤机,因此需要对机械设备进行更新,以保证甩采工作的顺利进行。

三、甩采技术存在的问题及对策

虽然甩采技术已成为大倾角厚煤层综采中广泛采用的技术,但其仍然存在一些问题:

1. 配合操作困难:甩采工作需要动力支架与工作面之间

的配合操作,对工作人员要求较高,容易出现配合不当的情况,导致煤炭开采效率降低,危害增加。

2. 机械设备的故障问题:甩采技术需要较为先进的机械

设备,但是在实际应用过程中,由于设备的运作时间较长,容易出现故障,影响甩采工作的顺利进行。

3. 安全隐患增加:甩采技术本身就存在较大的安全风险,若一旦在甩采过程中出现问题,则会引发较为严重的安全事故,危害极大。

为了解决以上问题,应该从以下几个方面入手:

1. 完善培训机制:应对工作人员进行充分的培训,提高

他们工作安全意识和操作技能,减少出现配合不当的情况。

2. 整合维护网络:对机械设备进行维护,在出现故障时

及时调整和更换,保障甩采工作的正常进行。

3. 加强安全管理:针对甩采技术已知存在的安全隐患,

对其进行及时的管理和处理,提高采煤的安全性。

四、结语

甩采技术在大倾角厚煤层综采工作面中发挥着重要的作用,然而,其应用仍然存在很多问题,如何不断提高其适应性和稳定性,是当前煤炭行业需要进一步探究和研究的课题。

从应用技术、工人培训、机械设备的更换,和安全管理等方面入手,才能够使甩采技术的应用更为普及,更好地促进大倾角厚煤层的开采工作。