大倾角煤层综采面回采技术

- 格式:docx

- 大小:8.07 KB

- 文档页数:4

1.概况近年来,随着大采高综采设备配套技术的成熟,大采高工艺得到广泛推广应用,但该工艺在地质条件简单、煤层倾角较小的情况下效果较好,在软煤层、大倾角、复杂地质条件下尚不多见。

平煤十三矿开采己15~17煤层,煤层厚度2.12~7.53m,平均厚度5.88m,煤层倾角18°~47°,平均32°,硬度系数f=0.42~0.67。

己15.17-12051工作面2007年初回采以来,平均月产8万吨,最高月产10万吨,取得了良好效果。

该工作面位于己二采区东翼第三区段,煤层倾角为26~35°,平均倾角32°,煤层平均厚度5.88m,硬度系数f=0.42~0.67,直接顶为砂质泥岩,局部为砂岩与泥岩互层,不稳定,厚度为0.8~2.2米,老顶为中粗粒砂岩,厚度6.2m。

直接底为薄层泥岩,局部为泥岩与砂质泥岩互层,厚度0.25m,老底为细粒砂岩与砂纸泥岩互层,平均厚度8.15m。

机巷、风巷以锚网支护为主,局部受断层影响顶板破碎地段采用工字钢棚子支护。

该采面在掘进过程中共揭露大小断层35条,其中落差大于2.5m的有12条,正、逆断层均有发育。

该采面采用ZY4000/17/37型液压支架,M XG-300/700D型交流电牵引采煤机,SGZ764/500型刮板输送机,SZ Z764/200型转载机,M RB-315/31.5型乳化液泵站。

2.回采工艺己15.17-12051工作面采用走向长壁分层后退式综合机械化采煤工艺,设计采高为3.4m,循环进度为0.7m。

采用“二九一六”、“二采一准”的作业方式,即二班采煤,一班准备检修。

落煤:该采面采用M XG—300/700D型电牵引采煤机落煤,双向割煤,斜切进刀方式,其程序为:(1)采煤机下行(或上行)割煤到终端,其尾部剩下20~25m输送机不推。

(2)将采煤机前滚筒下降,后滚筒上升,沿输送机的弯曲段反向切入煤壁,直至全部进入直线段后停止。

大倾角煤层综采工作面安全回采技术实践范文随着煤炭资源的逐渐枯竭,越来越多的煤矿开始开采大倾角煤层。

然而,由于大倾角煤层的特殊性,传统的矿山开采方法已经无法满足安全、高效的要求,因此需要对大倾角煤层综采工作面进行安全回采技术的研究和实践。

本文将围绕大倾角煤层综采工作面的安全回采技术进行探讨,并结合实践案例进行分析。

一、大倾角煤层的特点及综采工作面的安全回采技术需求大倾角煤层是指煤层倾角大于45°的煤层。

相对于普通煤层,大倾角煤层存在以下几个特点:首先,大倾角煤层产量高,资源丰富;其次,大倾角煤层的顶板和底板稳定性差,易发生顶板下垮、底板破裂等地质灾害;另外,大倾角煤层的综合利用价值低,难以进行分层开采;最后,由于大倾角煤层的开采顺序受限,存在安全隐患。

为了解决大倾角煤层的开采问题,需要开发适应大倾角煤层特点的综采工作面安全回采技术。

具体而言,需要解决以下几个方面的问题:首先,需要解决综采工作面的支护问题,确保顶板和底板的稳定;其次,需要解决煤矿通风和瓦斯抽放问题,保证矿井的安全作业环境;最后,需要解决大倾角煤层回采的顺序问题,合理安排回采顺序,降低安全风险。

二、大倾角煤层综采工作面的安全回采技术实践1. 综采工作面的支护技术大倾角煤层综采工作面的支护技术是保证工作面稳定的重要措施。

传统的支护方法在大倾角煤层的工作面上存在一定的局限性,因此需要开发适应大倾角煤层特点的新型支护技术。

一种适用于大倾角煤层的支护技术是采用锚杆支护。

锚杆支护具有支护强度高、适应性强的特点,能够有效支撑大倾角煤层的顶板和底板,减少顶板下垮的风险。

在实践中,可以将锚杆支护与喷浆锚索支护相结合,既能增加支护刚度,又能增强顶板的稳定性。

另一种适用于大倾角煤层的支护技术是采用综合支护方法。

综合支护方法包括采用支架、锚杆、喷浆等多种支护方式,综合运用不同的支护措施,提高支护效果。

在实践中,可以根据倾角和煤层的稳定性特点,灵活选择支架的数量和支护方式,以达到最佳的支撑效果。

大倾角煤层综采工作面安全回采技术的理论与实践摘要:本文以某矿II444综采面为例,针对顶底板的稳定性控制和支架结构参数设置两个角度,对大倾角综采工作面安全回采技术的理论及实践应用进行了探讨。

关键词:棕采综合面大倾角煤层支架结构参数稳定性一般来说,大倾角煤层指的是埋藏倾角大于35°的煤层。

由于近些年高产高效技术的发展,大部分矿区浅部开采条件好的煤层储量会在较短的时间内出现枯竭现象,这样一来,就使得大倾角煤层的安全开采问题凸显出其理论研究及实践意义。

特别是国家的一些重点矿区,既要始终保持矿区的高效率产出又要进行科学可持续的发展,解决好大倾角煤层的开采问题已进入到广大理论研究者的考察视域。

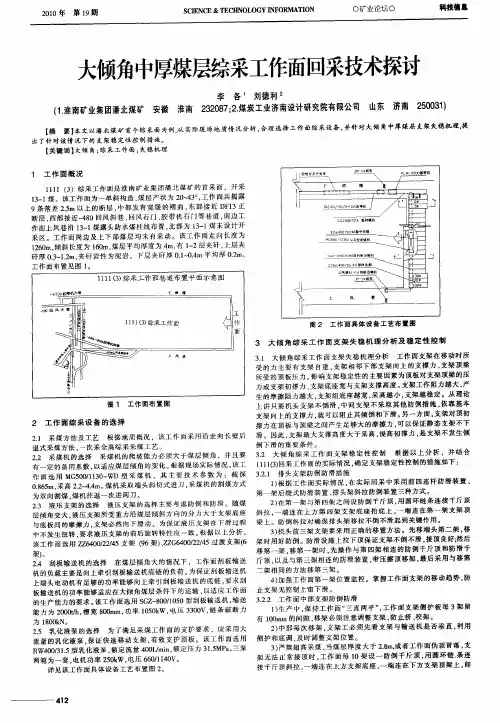

1 研究某矿工作面概况及开采技术特点该项工作面采用走向长壁后退式综合机械化采煤,全部垮落法管理顶板。

采用MGTY400/930-3.3D采煤机螺旋滚筒截割落煤,滚筒截深0.8m,采煤机螺旋滚筒配合SGZ800/800刮板运输机铲煤板装煤,采用ZT2×3200/18/35(风巷)、ZY6000/18.5/38(中部)、ZYG6000/18.5/38(端头)自移液压支架支护顶板。

p2.2 支架受力情况分析在工作面整个支护框架中,使用液压支架是保障采场安全生产的重要实体,也是保证围岩发挥稳定的重要手段。

2.3 支护结构加强稳定性应采取的措施探讨我们认为就采场支护系统来说,工作面支护的首要对象是直接顶岩层,通过直接顶对老顶的活动起到一定的稳定作用。

在整个支护体系中,支架不是孤立存在的,而是处在一个由围岩组成的支护框架中,所以该支护系统的整体稳定性与工作面顶底板的运动、相关规律及支架本有的内在逻辑排列与参数有十分紧密的关系。

2.3.1 要加强顶板的稳定性直接顶的厚度:老顶岩层对工作面顶板压力的作用一般来说跟直接顶的厚度有着最直接的关系。

我们在II444工作面直接顶厚度为13m上下,这么好的顶板条件自然是为整个支护系统稳定性给予了重要的自然保障。

60205综采工作面大倾角、大仰角开采安全技术措施60205回采工作面顺槽长度1300米,工作面长度180米,现已推进300米,剩余推进960米,由于受褶曲构造影响,目前工作面从60架至机尾大倾角坡度在22度左右,预计前方工作面仰角在10度-25度之间,为防止工作面煤壁片帮、顶板漏顶及支架“防倒防滑”,刮板输送机“上窜下滑”,两端头顶板维护安全管理等,保证工作面安全顺利生产,特制定安全技术措施如下:一、工作面概况60205工作面煤层平均厚度1.4m,采高1.6-1.8m,工作面长度180m(平距),运输顺槽标高+660—+886m,回风顺槽+644—+918m,两顺槽最大高差71.2m。

工作面最大斜长193.5m。

平均最大倾角22度。

工作面从初采至本月12月27日已推进310m。

工作面呈“V”型地质构造,工作面从机头至60架倾角-2︒左右,从60架至机尾128架,平均倾角22︒现工作面斜长192米,若该地质构造在推进过程未有进一步变化,机尾处最大倾角可达43︒。

二、防止工作面刮板输送机“上窜下滑”安全技术措施(一)工作面“上窜下滑”原因分析:60205综采工作面现阶段,回风顺槽标高+663m , 运输顺槽标高+698m ,两巷高差为:35m,工作面从60架至机尾平均倾角22︒造成下滑原因主要有以下4点:1、刮板机由于重力导致下滑。

当煤层倾角大于15°时,因重力作用,就有可能由于重力与摩擦力的不平衡而下滑。

2、刮板机机头与转载机机尾铰接不当,导致刮板输送机拉回煤,从而导致底链与底板摩擦阻力过大,负荷增大,引起刮板输送机下滑。

3、操作不当。

推移刮板输送机方式不当,支架与刮板输送机不垂直等引起刮板输送机下滑。

4、由于工作面伪斜掌握欠妥。

(二)防止工刮板输送机“上窜下滑”技术措施1、将工作面采成伪斜,是防止工作面“上窜下滑”主要方法,即使下端头(运输顺槽)超前上端头(回风顺槽)一定距离,根据经验,伪斜角一般设计为切眼坡度角(真倾角的)1/3~1/5间。

1201综采工作面过大倾角煤层安全技术措施因1201综采工作面坡度较大,经实测工作面局部地段煤层倾角大于15°,具体坡度为1#至11#液压支架3°、11#至30#液压支架0°、30#至40#液压支架7°、40#至60#液压支架11°、60#至68#液压支架24°、68#至83#液压支架19°、83#至99#液压支架16°,为了确保在此阶段能够安全顺利推采,特编制本安全技术措施。

一、在此阶段根据工作面坡度变化每推采1个循环,适当将工作面低凹处提高7cm至10cm,直至本阶段坡度小于15°为准,同时在变坡点处附近逐渐降低采高,直到和低凹处顶板衔接,在此期间为了保证过渡段的平缓,或许会出现挑顶或卧底,留顶(底)煤现象,以满足液压支架支护要求;同时必须确保工作面采高不得低于2.6m。

二、在此阶段每截割一个循环必须根据实际情况适当将刮板输送机机尾起底下落,直至机尾下落到实体底板为准。

三、在此阶段根据工作面倾角变化调整滞后量,保证工作面的伪斜回采,每次移架后支架必须垂直煤壁及顶底板。

四、工作面支架尾下摆或支架倾角增大时要及时调架。

五、经常检查所有液压支架的液压情况,发现自动卸压时,要及时进行补液,管路带压或憋液时必须先释放压力后再进行处理。

六、推溜时要注意前后液压千斤顶动作相互配合,避免出现急弯,以防溜槽错口而发生断链或底链掉道事故。

七、当采煤机截割后必须及时移架,移架距采煤机滚筒的距离不大于3m;移架后必须利用液压支架伸缩梁顶紧煤壁。

八、移架时必须确保液压支架带压移架,液压支架下降量不得大于100mm;移架时首先将本架液压支架侧护板收回,同时适当将相邻的下行侧支架侧护板适当伸出,以防空隙过大,使支架发生歪扭及咬架现象;移架后必须及时伸出伸缩梁打出护帮板;同时确保顶梁伸平、接顶严密,并达到初撑力要求,随后将下行侧液压支架侧护板适当收回,并将本架液压支架侧护板伸出,严禁出现空顶;操作完毕后必须将液压支架手把恢复到“零”位。

大倾角中厚煤层综采工作面开采技术大倾角煤层”的说法是我国煤炭行业在上个世纪90年代前后提出的。

这是采煤机械化由缓倾斜向倾斜再向更大倾角煤层发展的必然结果。

而至于究竟什么是大倾角煤层,目前还没有公认的很明确的解释和统一的定义。

从检索到的文献来看,大倾角煤层一般多指30°~55°倾角的煤层,而在此煤层内布置的工作面叫大倾角工作面,实际上通常把45°以上煤层定义为急倾斜煤层。

一、大倾角煤层开采的现状:35°以下倾角的倾斜煤层、60°以上的急倾斜8m以上的厚煤层综采技术成熟,设备选型合理,工作面单产高。

35°~60°倾角的中厚煤层被国内外视为难采煤层,开采这种煤层时,职工劳动强度大,安全性差,煤炭回收率低,产量工效低,万吨掘进率高。

综采工作面“三机配套”选型困难,工作面液压支架防倒防滑、运输机防滑、工作面下出口的可靠支护和防护、防止煤矸下滚下窜伤人等一系列重大难题不好解决。

由于大倾角急倾斜中厚煤层倾角大、地质条件复杂等因素影响,采煤机械化的发展远较缓倾斜煤层缓慢,因此,国内急倾斜煤层目前仍以炮采为主,主要的采煤方法:倒台阶式采煤法;仓储采煤法;钢丝绳锯采煤法;伪倾斜柔性掩护支架采煤法等。

二、采煤工艺及主要问题工作面采用走向长壁后退式综合机械化采煤法,主要设备有采煤机、刮板输送机、液压支架、转载机、破碎机、乳化液泵站、喷雾泵站等组成。

其主要特点是需要正确处理采煤机、刮板输送机和液压支架沿工作面下滑,以及液压支架倾倒的问题,同时还应该防止工作面飞矸伤人的问题。

三、大倾角综采工作面回采采取措施:1、采煤工艺的措施:1)工作面伪斜推进。

人为使工作面的下端头超前上端头,工作面呈伪斜推进,可有效的防止输送机与支架的下滑,一般情况下伪斜角度一般不超过6°。

2)上行顺序推移输送机。

无论采煤机是上行还是下行割煤,推移输送机都必须依上行顺序推移。

大倾角工作面回采技术研究【摘要】大倾角工作面回采技术是煤矿生产中的重要技术之一。

本文首先对大倾角工作面回采技术进行了概述,介绍了其在矿山生产中的作用和意义。

对大倾角工作面回采技术的发展历程进行了回顾,分析了其从初期阶段到现在的发展变化。

然后对当前大倾角工作面回采技术的现状进行了分析,探讨了其在实际应用中存在的问题和挑战。

接着,对大倾角工作面回采技术的关键技术进行了探讨,分析了其在技术上的优势和特点。

分析了该技术的优势与不足,指出了需要进一步改进和完善的地方。

对大倾角工作面回采技术的改进与创新进行了展望,对未来该技术的发展方向提出了建议。

通过本文的研究,可以更好地了解大倾角工作面回采技术的发展状况和未来发展趋势。

【关键词】大倾角工作面回采技术、研究概述、发展历程、现状分析、关键技术、优势与不足、改进与创新、展望1. 引言1.1 大倾角工作面回采技术研究概述大倾角工作面回采技术是指在煤矿等矿山工作面采煤时,工作面与地面的倾角较大,通常超过30度以上。

在这种复杂的工作条件下,回采工作面的安全、高效、经济性都面临着挑战。

针对大倾角工作面的回采技术研究显得尤为重要。

大倾角工作面回采技术研究旨在通过改进现有技术和探索创新方法,提高大倾角工作面回采的效率和安全性,实现资源的最大化开采。

通过研究大倾角工作面回采技术,可以为矿山生产提供更可持续的解决方案,同时也有助于减少资源浪费和环境破坏。

本文将就大倾角工作面回采技术的发展历程、现状分析、关键技术探讨、优势与不足以及改进与创新等方面展开探讨,旨在全面了解大倾角工作面回采技术的现状和未来发展方向。

希望通过本文的研究,能够为大倾角工作面回采技术的进一步提升提供参考和借鉴。

2. 正文2.1 大倾角工作面回采技术发展历程大倾角工作面回采技术是一种针对大倾角煤层进行开采的技术方法,其发展历程可以追溯至上世纪70年代。

当时,随着我国煤炭资源的逐渐枯竭,对深部煤矿资源的开发需求越来越迫切,大倾角工作面回采技术应运而生。

大倾角煤层综采面回采技术

鸡西矿业集团杏花煤矿东四采区135 采煤队在煤层倾角33°工作面采用液压支架支护,安全、快速回采。

解决了液压支架在大倾角工作面防滑的技术难题。

保证了安全生产。

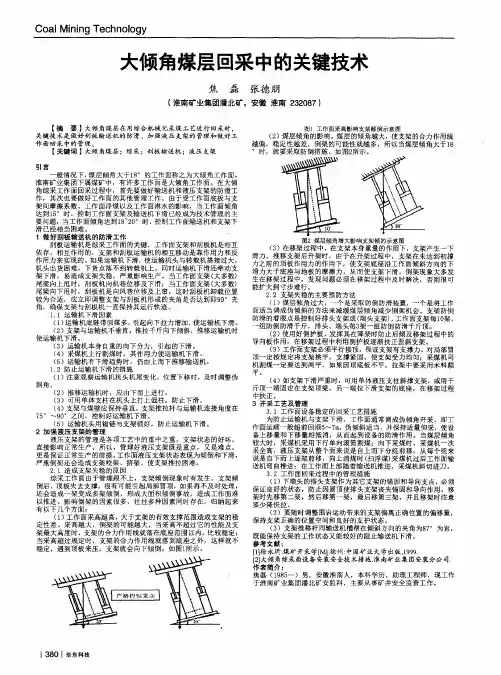

一、工作面概况东四采区是杏花煤矿东部与地方保合煤矿交接处断层多,地质构造复杂。

23#右一采面是储量12 万吨的该采区最后一个采面,走向长340 米,倾斜长度南部为切眼长90 米,往东逐渐加长最长时为180米。

煤层厚度1.9〜2.0米,煤层倾角28°〜33° 往东逐渐缓慢变小。

切眼最大倾角为33°。

根据该工作面特殊条件,工作面采用ZY300液压支架支护,上、下巷超前支护采用DZ25-30/100型液压单体柱和HDJA-800型铰接顶梁配套支护。

上、下巷采后采用DZ25-30/100型液压单体柱和HDJA-800型铰接顶梁,各 3 个堆集支护满足切顶要求。

工作面设备采用

MG-132/320-W型机组,SGB-630/220型刮板输送机。

下巷运输采用SGW-40■型刮板输送机和SJ-80型皮带输送机。

生产设备布置示意图

二、工作面支架和刮板输送机防滑装置(一)工作面液压支架防滑装置根据工作面具体条件在工作面第一部液压支架放在下巷炕上0.5 米处,并液压支架下方采用DZ25-30/100 型 3 棵单体柱戗住第一部液压支架,防止液压支架每循环往前移时下滑。

还有减轻其它液压支架在移架时对第一部液压支架下滑力。

采用由俩道© 22锚

链和行程0.8米,© 200的油缸把第一部液压支架与第四部、第六部液压支架的四连杆上互相连接。

还有防止液压支架每循环往前移时前探梁下滑,采用一道由40T锚链和行程0.8米,© 100 油缸把第一部液压支架与第五部液压支架前探梁互相连接。

保证第一部至第六部液压支架整体,提高液压支架下滑阻力。

(二)工作面刮板输送机防滑装置根据工作面坡度情况在倾角33°段60米采用刮板输送机下机头处开始每 5 片刮板输送机上用 3 米长© 22 锚链和行程08 米© 150 油缸连接液压支架上,共设5道。

其它部分每10 片刮板输送机设一道。

保证移刮板输送机过程整体不下滑。

三、工作面机道防窜矸和机组电缆防滑装置

(一)机道防窜矸装置

在工作面距下出口20 米、40 米、60 米处机道内设三道防窜矸装置,采用8组40T溜子链组成,固定在支架前梁,在工作面下方

20-60 米内,液压支架前梁和刮板输送机挡煤板之间用金属网连接,沿工作面倾斜方向,形成屏蔽(见图)。

通过上述两种防窜矸装置有效解决了上部煤块下滑伤人问题。

(二)机组电缆夹的防滑

机组下行割煤时,机组后方的电缆夹受大倾角工作面重力作

用,向下滑动,为解决这一问题,机组下行时在工作面上头,通

过固定在刮板输送机挡煤板上手动滑轮方式油丝绳牵引电缆夹,匀速下放。

四、移刮板输送机和液压支架的要求移液压支架时防止液压支架下滑的关键是第 1 部至第 6 部液压支架移好、支撑好。

具体移液压支架顺序是;工作面下溜子头前移时必须先溜子第1至3道防滑油缸卸载并第1部液压支架下方3棵单体柱加压固定然后液压支架2 道防滑油缸和前探梁油缸全部卸栽开始第一部液压支架前移200 毫米后加压升柱,液压支架 2 道防滑缸和前探梁油缸加压吃劲,并第一部液压支架下方第 3 棵戗柱前移到第 1 棵柱前。

然后一架一架逐渐前移到第 6 部液压支架后,再回头依次重复 2 次。

1至6部液压支架前移完毕后加压升柱,液压支架 2 道防滑油缸和前探梁油缸,下刮板输送机头防滑油缸全部加压吃劲。

以上工作完毕后开始机组上行装煤。

正常移刮板输送机和拉液压支架。

机组后方有专人操作液压支架前探梁和刮板输送机档煤板之间金属网放下固定在刮板输送机档煤板上。

保证机组下方作业人员的安全。

机组上行时减轻机组下滑力采用机组下行割煤,上行装煤往反进一刀作业方式。

并机组下方设一个防滑拉杆。

为防止液压支架下滑工作面回采采用伪倾斜开采,工作面与下巷夹角保持95°。

工作面第 1 部液压支架下方炕必须保持0.5 米空间,如不足0.5 米时采用找下头方式保证作业空间。

采用了上述方法此工作面2个半月安全、快速回采完毕,提供了大倾角工作面回采的经验。

五、小结

1、液压支架安设防滑装回采大倾角工作面,其倾角不超过35°,工作面长度170 米为最佳。

2、液压支架下滑补充措施是工作面找下头伪倾斜开采。

3、辅助设施的完善是实现安全生产基础。