立磨机的优缺点及发展历史

- 格式:doc

- 大小:151.00 KB

- 文档页数:4

铁矿研磨设备一一立式磨机铁矿是目前需求量较高的一类金属矿,通常情况下对它的加工方式有很多种,比如破碎、研磨、煨烧等,其中研磨是加工该矿的主要工艺之一,而完成研磨加工的设备就是立式磨机,该机的应用需要与喂料机相互协助,本文重点介绍铁矿立式磨机设备:一、铁矿立式磨机主要优势1、研磨精度高设备的研磨精度和出料粒度有着紧密的联系,研磨精度高则意味着出料更精细,反之出料粒度则不符合用户标准,而这款设备采用新技术、新工艺研制而成,因此它的科技含量非常高,并且在出料口还可以有效的过滤,所以和传统的设备相比,它的出料精度更高。

2、生产能力大这款设备采用优质的电动机作为启动部件,因此它的生产产量更加有保障,而且生产能力大的设备可以完成用户规定的任务量,进而为用户创造出的经济效益更高,用户在购买设备过程中,对生产能力也是相当重视,因此产能大的立式磨机设备更容易得到用户的青睐。

3、工作无噪音噪音是环境保护的一大杀手,只有对噪音进行全面防护和抑制才能从根本上解决噪音所带来的一系列问题,而这款设备的环保性非常好,而且耗能非常低,其工作过程中不会对环境造成任何伤害,所以它是一款环保性较强、可靠性极高的研磨设备。

二、铁矿立式磨机价格与厂家1、价格用户在购买设备过程中对价格相当重视,而这款设备的价格会受到多方面的影响,因此只有合理的选购才能买到性价比较高的设备, 并且设备的价格还有受到市场行情、经济模式、供需关系等因素的限制,所以设备的出售价格具有不稳定性和波动性。

2、厂家购买设备,厂家的选择是关键,找到优良的生产厂家才能买到高质量的设备,并且好的生产厂家对用户也格外负责,服务也是相当完善、专业、全面,让用户在使用过程中没有任何后顾之忧,这样才能确保设备的使用寿命更长久,为用户创造出的收益更高。

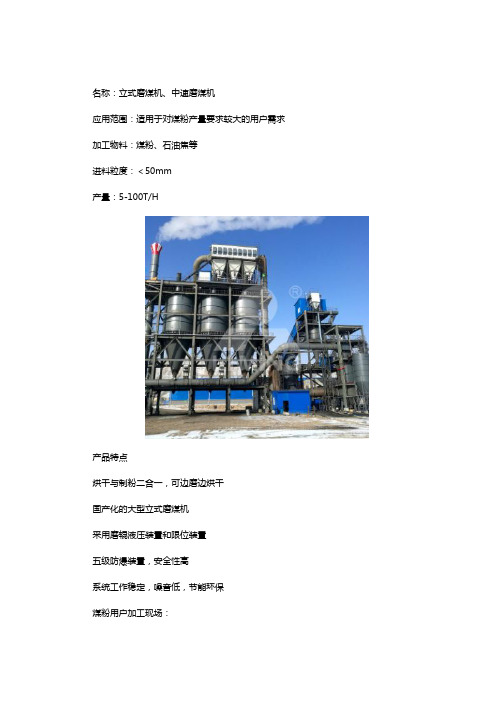

名称:立式磨煤机、中速磨煤机应用范围:适用于对煤粉产量要求较大的用户需求加工物料:煤粉、石油焦等进料粒度:<50mm产量:5-100T/H产品特点烘干与制粉二合一,可边磨边烘干国产化的大型立式磨煤机采用磨辊液压装置和限位装置五级防爆装置,安全性高系统工作稳定,噪音低,节能环保煤粉用户加工现场:立式磨煤机性能特点:1.液压装置,磨辊可用液压装置翻出机外,更换辊套衬板及磨机检修空间大,检修作业十分方便。

2.磨辊辊套能翻面使用,延长了耐磨材料的使用寿命。

3.开机前无需在磨盘上布料,且磨机可空载启动,免除开机难的烦恼。

4.磨辊限位装置,避免磨机工作时间因断料而产生的剧烈震动。

5.由于液压装置及限位装置的作用,使得磨辊与磨盘的间隙随着磨损可以调到恒定的间隙,保障研磨压力,保障产量稳定。

6.新型磨辊密封装置,密封更加可靠,而且无需密封风机。

7.磨辊轴稀油润滑,并采用循环强制润滑,稳定性好,使用寿命长。

8.选粉机采用变频控制,细度调节方便快捷、粒度稳定。

立式磨煤机产品介绍:原煤从原煤堆场通过格子筛网过筛后落到大倾角皮带输送机或提升机上,经电磁除铁器除铁后,皮带输送机或提升机把原煤送入原煤仓进行储存。

待制粉系统均已启动后,打开原煤仓底部棒阀,启动密封计量胶带给煤机,原煤进入立式磨煤机进行烘干、粉磨。

由热风炉出来的热风或废气,在系统风机的抽引下,进入立式磨煤机,与磨内被粉磨的原煤进行充分热交换后,带起煤粉在分离器处进行分选,细度不合格的粗煤粉重新落到磨盘上进行粉磨,合格的煤粉随气流进入防爆气箱脉冲收尘器被收集下来,经过分格轮卸入煤粉仓。

原煤中的杂物,如部分煤矸石、金属块等,通过风环、吐渣口排除磨外。

整个工艺中,设置有CO-O2在线分析系统,当加工挥发分较高的煤时,可设置氮气保护以及CO2自动灭火系统等安全措施。

立式磨煤机技术参数:。

立磨基本知识简介目录一、立磨概述 (2)1.1 立磨的定义 (3)1.2 立磨的发展历程 (4)1.3 立磨的优势与特点 (5)二、立磨的工作原理 (6)2.1 立磨的主要组成部分 (7)2.2 立磨的工作流程 (8)2.3 立磨的工艺参数 (9)三、立磨的工业应用 (10)3.1 立磨在水泥行业的应用 (11)3.2 立磨在电力行业的应用 (12)3.3 立磨在冶金行业的应用 (13)3.4 立磨在其他行业的应用 (14)四、立磨的选购与维护 (15)4.1 立磨的选购原则 (16)4.2 立磨的维护保养 (17)4.3 立磨常见故障及处理方法 (18)五、立磨的发展趋势与展望 (19)5.1 立磨的技术创新 (20)5.2 立磨的环保发展 (21)5.3 立磨的未来发展方向 (22)一、立磨概述立磨作为一种重要的粉碎设备,具有独特的结构特点和工作原理。

它通过高速旋转的磨盘和磨辊对物料进行碾压和剪切,从而达到粉碎和研磨的目的。

与传统的球磨机相比,立磨具有更高的工作效率和更低的能耗。

立磨在操作过程中产生的噪音较小,对环境的污染也相对较低。

立磨的应用范围广泛,适用于多种物料的加工处理。

在矿业领域,立磨主要用于矿石的粉碎和研磨,为后续的选矿和冶炼过程提供合适的物料粒度。

在化工领域,立磨用于研磨各种化学原料,以获取所需的细度和质量。

在建材行业,立磨则用于生产水泥、石灰等建筑材料的生产过程中。

随着工业技术的不断发展,立磨的技术水平也在不断提高。

现代立磨采用了先进的控制系统和智能化技术,能够实现自动化操作和远程控制。

这提高了立磨的工作效率,降低了操作难度,并提高了生产过程的可靠性和安全性。

新型立磨还注重环保性能的提升,如采用封闭式结构和除尘系统,减少粉尘的排放,降低对环境的污染。

立磨作为一种重要的工业粉碎设备,在现代工业生产中发挥着重要作用。

它具有独特的结构特点和工作原理,广泛的应用范围以及先进的技术水平。

立磨的发展历史立磨是一种用于磨削金属和其他材料的机床。

它的发展历史可以追溯到19世纪末,当时人们开始意识到传统的手工磨削方式效率低下,需要一种更加高效的方法来加工工件。

随着科技的发展和工业化的进程,立磨逐渐成为现代制造业中不可或缺的工具。

19世纪末,立磨的原型开始出现。

当时,人们使用手动操作的磨削机来进行磨削工作。

这种机器虽然能够提高工作效率,但仍然依赖于人力操作,受限于操作者的技术水平和体力。

20世纪初,随着电力技术的发展,电动立磨开始出现。

这种机器利用电动驱动磨削工具,大大提高了工作效率。

同时,随着机械设计和制造技术的进步,立磨的结构也逐渐得到改进,使其更加稳定和精确。

20世纪50年代,立磨开始采用数控技术。

数控立磨可以通过预先编程的方式进行自动化操作,大大提高了生产效率和加工精度。

这种技术的引入使立磨成为了现代工业生产中不可或缺的工具之一。

随着计算机技术的飞速发展,立磨也得到了进一步的改进和升级。

现代立磨通常配备有高精度的传感器和控制系统,可以实现更加精确的加工。

同时,立磨的结构也越来越复杂,可以实现多轴联动加工,提高了加工的灵活性和效率。

近年来,随着智能制造和人工智能技术的兴起,立磨也开始向智能化方向发展。

通过与其他设备和系统的联网,立磨可以实现远程监控和自动化生产,大大提高了生产效率和产品质量。

立磨的发展历史可以追溯到19世纪末,经历了手动操作、电动驱动、数控技术等多个阶段。

随着科技的进步,立磨的结构不断改进,功能日益强大。

如今,立磨已经成为现代制造业中不可或缺的工具,为工件的加工提供了高效、精确的解决方案。

未来,随着智能制造技术的发展,立磨将继续向智能化、自动化的方向发展,为制造业的发展做出更大的贡献。

立磨机的优缺点及发展历史技术优势1.生产投资费用大幅降低。

立磨系统工艺流程简单,布局紧凑,建筑面积小,占地面积约为球磨机系统的70%,建筑空间约为球磨系统的60%且可露天布置,直接降低了企业投资费用。

且立磨本身有分离器,不需要另加选粉机和提升设备。

出磨含尘气体可直接由袋式收尘器或电收尘器收集。

2.生产效率高,节能环保立磨采用料层粉磨原理粉磨物料,能耗低,粉磨系统的电耗比球磨机低20%~30%,而且随原料水分的增加,节电效果更加明显。

立磨系统的能耗和球磨系统相比节约30%~40%。

立磨在工作中没有球磨机中钢球相互碰撞、撞击衬板的金属撞击声,因此噪音小,比球磨机低20~25dB。

另外,立磨采用全封闭系统,系统在负压下工作,无扬尘,环境清洁。

3.物料烘干能力强立磨采用热风输送物料,在粉磨水分较大的物料时可控制进风温度,使产品达到要求的最终水分。

在立磨内可烘干—粉磨入磨水分高达15%~20%的物料。

4.操作简便,维修方便配备自动控制系统,可实现远程控制,操作简便;通过检修油缸,翻转动臂,可方便快捷更换辊套、衬板,减少企业停机损失。

5.产品质量稳定易检测产品的化学成分稳定、颗粒级配均齐,有利于煅烧。

物料在立磨内停留的时间仅2~3min,而在球磨机内则要15~20min。

所以立磨产品的化学成分及细度可以很快被测定和校正。

6.磨损小,利用率高。

由于立磨运行中磨辊和磨盘没有金属间的直接接触,磨损小,单位产品金属消耗量一般为5~10g/t。

缺点不适于粉磨硬质和磨蚀性的物料,使用寿命较短,维修较频繁。

而且它的磨损件比球磨机的贵,但与其所取代的球磨机、提升机、选粉机等设备的总维修量相比,仍显得维修简单、容易和工作量小。

立磨相对球磨而言,能耗利用率较高,这是粉磨系统优先选用立磨主要原因,但立磨的成品细度太均齐了,没有合理颗粒级配,这是限制立磨应用于熟料磨的主要原因。

为了保证混凝土的早期强度,水泥颗粒中0-3µ;m 颗粒应达10%左右,而保证混凝土后期强度,3—30µ;m的水泥颗粒则需70%以上。

一、立磨发展史在水泥生产中,传统的生粉料磨系统是球磨机粉磨系统,而当立磨出现以来,由于它以其独特的粉磨原理克服了球磨机粉磨机理的诸多缺陷,逐渐引起人们的重视。

特别是经过技术改进后的立磨与球磨系统相比,有着显著的优越性,其工艺特点尤其适宜于大型预分解窑水泥生产线,因为它能够大量利用来自预热器的余热废气,能高效综合地完成物料的中碎、粉磨、烘干、选粉和气力输送过程,集多功能于一体。

由于它是利用料床原理进行粉磨,避免了金属间的撞击与磨损,金属磨损量小、噪音低;又因为它是风扫式粉磨,带有内部选粉功能,避免了过粉磨现象,因此减少了无用功的消耗,粉磨效率高,与球磨系统相比,粉磨电耗仅为后者的50%~60%,还具有工艺流程简单、单机产量大、入料粒度大、烘干能力强、密闭性能好、负压操作无扬尘、对成品质量控制快捷、更换产品灵活、易实现智能化、自动化控制等优点,故在世界各国得到广泛应用。

已成为当今国际上生料粉磨和煤粉磨的首选设备。

立磨又称立式磨、辊磨、立式辊磨。

第一台立磨是上个世纪二十年代在德国研制出来的。

第一台用于水泥工业的立磨于1935年在西德出现,立磨在欧洲的水泥厂使用多年以后,才在美国和加拿大得到采用,欧洲和美、加之所以乐于发展和应用立磨,是由于当时欧洲各国的燃料和和电力费用比较高。

美国也是因为后来能耗费用上升,才促使其对立磨增加兴趣。

美国第一台立磨是在1973年末投入运转。

后来,日本、埃及、黑西哥、新西兰、阿根廷、刚果等国也采用了立磨。

进入上个世纪末,东南亚一带地区经济快速发展,同时也带动了水泥市场的蓬勃发展。

国际上的大型水泥生产线如雨后春笋般地在这个地区兴建,大型立磨也大量的得到了采用。

立磨技术的突破开始于上个世纪六十年代,从那时起立磨得到了改进和大型化。

继在欧洲、美洲、亚洲的水泥工业中被用来粉磨生料,七十年代得到了迅速发展,当时就出现了500tph能力的大型立磨,进入九十年代,国际上立磨技术又有了新的飞跃。

立磨机的优缺点及发展历史

技术优势

1.生产投资费用大幅降低。

立磨系统工艺流程简单,布局紧凑,建筑面积小,占地面积约为球磨机系统的70%,建筑空间约为球磨系统的60%且可露天布置,直接降低了企业投资费用。

且立磨本身有分离器,不需要另加选粉机和提升设备。

出磨含尘气体可直接由袋式收尘器或电收尘器收集。

2.生产效率高,节能环保

立磨采用料层粉磨原理粉磨物料,能耗低,粉磨系统的电耗比球磨机低20%~30%,而且随原料水分的增加,节电效果更加明显。

立磨系统的能耗和球磨系统相比节约30%~40%。

立磨在工作中没有球磨机中钢球相互碰撞、撞击衬板的金属撞击声,因此噪音小,比球磨机低20~25dB。

另外,立磨采用全封闭系统,系统在负压下工作,无扬尘,环境清洁。

3.物料烘干能力强

立磨采用热风输送物料,在粉磨水分较大的物料时可控制进风温度,使产品达到要求的最终水分。

在立磨内可烘干—粉磨入磨水分高达15%~20%的物料。

4.操作简便,维修方便

配备自动控制系统,可实现远程控制,操作简便;通过检修油缸,翻转动臂,可方便快捷更换辊套、衬板,减少企业停机损失。

5.产品质量稳定易检测

产品的化学成分稳定、颗粒级配均齐,有利于煅烧。

物

料在立磨内停留的时间仅2~3min,而在球磨机内则要15~20min。

所以立磨产品的化学成分及细度可以很快被测定和校正。

6.磨损小,利用率高。

由于立磨运行中磨辊和磨盘没有金属间的直接接触,磨损小,单位产品金属消耗量一般为5~10g/t。

缺点

不适于粉磨硬质和磨蚀性的物料,使用寿命较短,维修较频繁。

而且它的磨损件比球磨机的贵,但与其所取代的球磨机、提升机、选粉机等设备的总维修量相比,仍显得维修简单、容易和工作量小。

立磨相对球磨而言,能耗利用率较高,这是粉磨系统优先选用立磨主要原因,但立磨的成品细度太均齐了,没有合理颗粒级配,这是限制立磨应用于熟料磨的主要原因。

为了保证混凝土的早期强度,水泥颗粒中0-3µ;m 颗粒应达10%左右,而保证混凝土后期强度,3—30µ;m的水泥颗粒则需70%以上。

立磨同球磨机相比,水泥虽然28天强度相同,由于颗粒级配范围狭窄,3-30µ;m颗粒高达82%,0~3µ;m颗粒约为6%,致使其早期强度低、需水量大、易于结块和假凝、并有龟裂,混凝土的和易性也不符合要求。

球磨机能耗利用率较低,目前有被立磨、辊压机等设备替代的趋势,但球磨机有“颗粒形貌近似球形,有利于生料煅烧及水泥的水化硬化”独特优点,这是熟料磨依然多数选用球磨机的主要原因。

第一台立磨是20世纪20年代德国研制出来的。

有人说,

它的粉磨原理类似于我们祖先碾磨粮食的磨,其采用料床粉磨原理粉磨物料,克服了球磨机粉磨机理的诸多缺陷,具有粉磨效率高、电耗低(比球磨机节电20%~30%),烘干能力大,允许入磨物料粒度大,粉磨工艺流程简单,占地面积小,土建费用低,噪音低,磨损小,寿命长,操作容易等优点。

经过90年的发展,立磨技术已经十分成熟,特别是20世纪60年代以来,随着预热预分解技术的诞生和新型干法水泥生产线的大型化,立磨在国外水泥工业中得到了广泛应用,其技术水平得到了进一步的提高和完善。

国外多家公司相继研制了各种类型的立磨,均取得了成功。

德国莱歇公司LM立磨,非凡公司MPS立磨,伯利休斯公司RM立磨,丹麦史密斯公司Atox立磨,日本宇部公司生产了UB-LM立磨。

目前世界上最大的立磨单台产量可达600t/h,能与8000t/d熟料的水泥生产线配套粉磨水泥原料。

就在几年以前,由于我国水泥行业产业政策的改变以及生产规模的扩大,我国还不得不从国外进口数十台与4000~6000t/d水泥生产线配套的原料立磨。

到目前为止,我国已经研制出具有自主知识产权的并成功应用在水泥工业的生料、煤粉、矿渣和水泥的粉磨作业中的各型立磨有:中信重机的LGM和LGMS型立磨、沈阳重型机械集团的MLS和MLK型立磨、黎明重工科技股份的LM立式磨、合肥水泥研究设计院的HRM型立磨、天津水泥工业设计研究院的TRM型立磨、成都建筑材料工业设计研究院的CDRM型立磨、北京电力

设备总厂的ZGM系列中速辊式磨煤。

中信重工是国内第一家进行加工制造、贴牌生产的企业,也是国内第一家推出自主品牌的立磨制造企业,自2006中信重工自主立磨进入市场后,大幅度拉低了国外进口立磨的价格,幅度达到总价的三分之一,国外每台立磨价格下

降一千余万元。

立磨机

http://www.mofenjiqis 。