应力状态分析与强度理论

- 格式:pdf

- 大小:170.79 KB

- 文档页数:7

应力分析和强度理论

应力分析是研究物体受力状态的一种方法,通过应力分析可以了解物体在受力时的应力分布情况、应力大小以及应力的变化规律,从而判断物体的强度和稳定性。

强度理论是根据材料的强度性能,通过分析受力物体的承载能力和失效形式来评估其使用性能。

应力分析的基本原理是基于力学的平衡原理和材料的本构关系,通过求解物体内部的应力分布来确定物体受力的情况。

在应力分析中,通常使用应力矢量、应力张量、应变张量等量来描述物体在各个方向上的受力情况。

根据受力情况的不同,可以将应力分析分为静力学分析、力学性能分析、疲劳分析等。

强度理论是根据材料的强度性能,通过对物体的受力状态和承载能力的分析来评估物体的使用性能。

常用的强度理论有极限强度理论、最大剪应力理论、最大正应力理论、能量理论等。

这些理论基于不同的假设和数学模型,对物体的失效形式和破坏条件进行研究,从而为工程设计提供参考依据。

在工程实践中,应力分析和强度理论常常结合使用。

首先,通过应力分析可以了解物体在各个方向上的应力分布情况,从而确定物体的受力状态。

其次,通过强度理论可以评估物体的承载能力和失效形式,从而选择合适的材料和结构设计方案。

最后,通过对应力分析和强度理论的不断优化和改进,可以提高物体的使用性能和结构的安全性。

总之,应力分析和强度理论是研究物体受力状态和评估物体使用性能的基本方法。

通过这两种方法的应用,可以了解物体受力的情况、评估物体的承载能力和失效形式,从而为工程设计提供科学的依据。

在未来的研

究中,应力分析和强度理论还有很大的发展空间,可以继续深入研究不同材料和工况下的应力分布和强度性能,为工程设计提供更加准确的参考。

第五章 应力状态分析与强度理论一、 内容提要 1.应力状态的概念 1.1一点的应力状态通过受力构件的一点的各个截面上的应力情况的集合,称为该点的应力状态。

1.2一点的应力状态的表示方法——单元体研究受力构件内一点处的应力状态,可以围绕该点取一个无限小的正六面体,即单元体。

若单元体各个面上的应力已知或已计算出,则通过该点的其他任意方位截面上的应力就可用解析法或图解法确定。

1.3主平面、主应力单元体上切应力为零的平面称为主平面,主平面上的正应力称为主应力。

过受力构件内任一点总有三对相互垂直的主平面。

相应的主应力用1σ、2σ、3σ来表示,它们按代数值的大小顺序排列,即321σσσ≥≥。

1σ是最大主应力,3σ是最小主应力,它们分别是过一点的所有截面上正应力中的最大值和最小值。

1.4应力状态的分类(1)单向应力状态,只有一个主应力不为零,另两个主应力均为零; (2)二向或平面应力状态,两个主应力不为零,另一个为零; (3)三向或空间应力状态,三个主应力都不为零。

单向应力状态又称简单应力状态,二向、三向应力状态称为复杂应力状态。

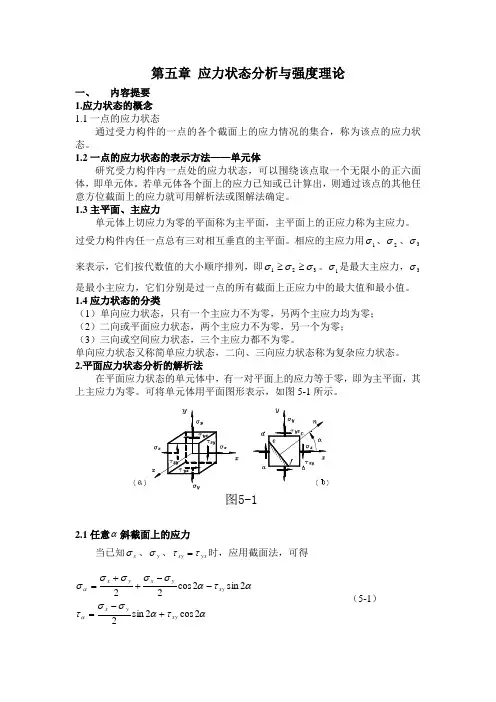

2.平面应力状态分析的解析法在平面应力状态的单元体中,有一对平面上的应力等于零,即为主平面,其上主应力为零。

可将单元体用平面图形表示,如图5-1所示。

图5-12.1任意α斜截面上的应力当已知x σ、y σ、yx xy ττ=时,应用截面法,可得ατασστατασσσσσαα2cos 2sin 22sin 2cos 22xy yx xy yx yx +-=--++= (5-1)式中,正应力以拉应力为正,压应力为负;切应力以对单元体内任意点的矩为顺时针转向为正,反之为负;α为斜截面外法线与x 平面外法线即x 轴间的夹角,α角从x 轴量起,反时针转向为正,反之为负。

2.2主应力22min max 22xy yx y x τσσσσσσ+⎪⎪⎭⎫ ⎝⎛-±+=⎭⎬⎫ (5-2) 式中,max σ和min σ分别表示单元体上垂直于零应力面的所有截面上正应力的最大值和最小值。

相互平行面上同类应力大小相等,指向相反zy5单元体中剪应力为零的截面在受力构件中任一点处,一定存在三对相互垂直的主平面,由主平面构成的单元体即为主单元体主平面上的正应力。

主应力可正,可负,可为零。

3σ≥789●如图所示为承受内压p 的圆筒形薄壁容器。

容器的平均直径为D ,壁厚为δ。

试计算圆筒横截面和纵截面上的应力。

10解:薄壁容器的应力状态分析横截面上的正应力σ’为,称为轴向应力纵截面上的正应力σ’’为,称为环向应力11●由平衡方程()()02042=-⋅''=-'pDl l DpD δσπδπσδσδσ2,4pD pD =''='●主应力排列0,4,2321=='==''=σδσσδσσpDpD 12第六章应力状态分析与强度理论应力状态概述平面应力状态分析三向应力状态分析广义胡克定律工程中常用的四种强度理论14正应力:以拉应力为正切应力:以对单元体有顺时针转动趋势者为正方位角:以从轴逆时针转到斜截面外法线轴为正150=tFcos )sin d (sin )sin d (sin )cos d (cos sin )sin d (cos )sin d (cos )cos d (sin =++-=-+-αασααταασααασααταασαA A A A A A y yx x y yx x 16平面应力状态分析ατασσ2sin 2cos 2xy yx --+ατα2cos 2sin xy +ατασσσ2sin 2cos 2xy yx y+--y x σσ+σατασα+90τα+9017平面应力状态分析例1 已知某点的应力状态如图示,求图示斜截面的030,MPa 50,MPa 60,MPa 40-==ασy )()()()()MPa3.5860sin 5060cos 260406000-=------+)()()()MPa3.1860cos 5060sin 2604000=--+--18主应力和最大剪应力主应力(最大或最小正应力)ατασσ2sin 2cos 2xy yx --+02222=-=-ατατασcos sin )xy y yx xyp σστα--=22tan 方程有两个解:αp ,αp +900一个单元体上的主平面共有三个23得相应的应力圆©αF24点a和b所对应的圆心角为2α,且二角转向相同2522)2(2xyyx yx CA τσσσσ+-±+=='''σ或()应力圆法27应力圆法面内最大剪应力在K 点和M 点,切应力绝对值最大22)2(2xyyx τσσσστ+-±=''-'±='可见,最大与最小切应力数值相等,相差一正负号,两者所在截面相互垂直,并与主应力σ’和σ”所在截面成450夹角。

材料力学应力状态分析和强度理论材料力学是一门研究物质内部各个部分之间的相互作用关系的科学。

在材料力学中,应力状态分析和强度理论是非常重要的概念和方法,用来描述和分析材料的力学行为和变形性能。

材料的应力状态是指在外力作用下,物体内部各个部分所受到的力的分布情况。

应力有三个分量:法向应力、剪应力和旋转应力。

法向应力是垂直于物体表面的作用力,剪应力是平行于物体表面的作用力,旋转应力则是物体受到扭转力产生的应力分量。

应力状态的描述可以用应力矢量来表示。

应力状态分析的目的是确定材料内部各个部分的应力分布情况,进而推导出物体的变形和破坏行为。

常用的应力状态分析方法有平面应力问题、平面应变问题和三维应力问题。

平面应力问题是指在一个平面上的应变为零,而垂直于该平面的应力不为零;平面应变问题是指在一个平面上的变形为零,而垂直于该平面的应力不为零;三维应力问题则是指在空间中3个方向的应力都不为零。

强度理论是指根据材料的内部应力状态来评估其抗拉强度、抗压强度和抗剪强度等,以判断材料是否能够承受外力而不发生破坏。

常见的强度理论有最大正应力理论、最大剪应力理论和最大扭转应力理论。

最大正应力理论是指在材料的任何一个点,其法向应力都不能超过材料的抗拉强度;最大剪应力理论则是指剪应力不能超过材料的抗剪强度;最大扭转应力理论则是指旋转应力不能超过材料的极限扭转强度。

实际应用中,强度理论通常与材料的断裂理论结合起来,以评估材料的破坏行为。

材料断裂的主要原因是应力超过了材料的强度极限,从而导致材料的破坏。

为了提高材料的强度和抗拉性能,可以通过选择合适的材料、改变材料的结构和制造工艺等方法来实现。

综上所述,材料力学应力状态分析和强度理论是描述和分析材料力学行为和变形性能的重要理论和方法。

通过深入研究应力状态、应力分析和强度理论,可以为材料的设计和制造提供指导和支持,从而提高材料的强度和抗拉性能。

第五章应力状态分析与强度理论1、内容提要1.应力状态的概念1.1一点的应力状态通过受力构件的一点的各个截面上的应力情况的集合,称为该点的应力状态。

1.2一点的应力状态的表示方法——单元体研究受力构件内一点处的应力状态,可以围绕该点取一个无限小的正六面体,即单元体。

若单元体各个面上的应力已知或已计算出,则通过该点的其他任意方位截面上的应力就可用解析法或图解法确定。

1.3主平面、主应力单元体上切应力为零的平面称为主平面,主平面上的正应力称为主应力。

过受力构件内任一点总有三对相互垂直的主平面。

相应的主应力用、、来表示,它们按代数值的大小顺序排列,即。

是最大主应力,是最小主应力,它们分别是过一点的所有截面上正应力中的最大值和最小值。

1.4应力状态的分类(1)单向应力状态,只有一个主应力不为零,另两个主应力均为零;(2)二向或平面应力状态,两个主应力不为零,另一个为零;(3)三向或空间应力状态,三个主应力都不为零。

单向应力状态又称简单应力状态,二向、三向应力状态称为复杂应力状态。

2.平面应力状态分析的解析法在平面应力状态的单元体中,有一对平面上的应力等于零,即为主平面,其上主应力为零。

可将单元体用平面图形表示,如图5-1所示。

2.1任意斜截面上的应力当已知、、时,应用截面法,可得(5-1)式中,正应力以拉应力为正,压应力为负;切应力以对单元体内任意点的矩为顺时针转向为正,反之为负;为斜截面外法线与x平面外法线即x 轴间的夹角,角从x轴量起,反时针转向为正,反之为负。

2.2主应力(5-2)式中,和分别表示单元体上垂直于零应力面的所有截面上正应力的最大值和最小值。

它们是三个主应力中的两个,而另一个主应力为零。

三个主应力、和0要按代数值大小排列,分别用、、表示。

2.3主平面的方位角主平面与x轴间的夹角可按下式计算(5-3)由上式可确定两个主平面的方位角和,其中当时,主平面上的主应力为,主平面上的主应力为;当时,主平面上的主应力为,主平面上的主应力为。

3.平面应力状态分析的图解法3.1应力圆方程圆心坐标半径3.2画法当已知、、时,选取坐标系统,选取适当的比例尺,确定和两点,连接两点,交轴于C点,以C为圆心,以和为半径,画出对应于此应力状态的应力圆,如图5-2所示。

3.3单元体与应力圆的对应关系(1)对于某一平面应力状态而言,单元体的应力状态一定和一个应力圆相对应。

(2)单元体中的一个面一定和应力圆上的一个点相对应。

(3)单元体中一个面上的应力对应于应力圆上一个点的坐标。

(4)应力圆上两点沿圆弧所对应的圆心角是单元体上与这两点对应的两个平面间夹角的两倍,且转向相同。

4.三向应力状态如已知三向应力状态的主应力单元体及主应力、和,则有(1)一点处的最大正应力。

(2)一点处的最大切应力,其作用面与平行且与、所在主平面夹角各成。

(3)根据、和作出三个应力圆,则该点任意斜截面上的应力对应于三个应力圆所围的阴影区内的一点的坐标值,如图5-3所示。

5.广义胡克定律5.1一般形式对于各向同性材料,在小变形情况下,线应变只与正应力有关,切应变只与切应力有关 (5-5)5.2主应力与主应变间的关系(5-6)5.3平面应力状态下的应力应变关系(5-7a)或(5-7b)6.体积应变和变形应变已知三个主应力、和,及材料的弹性常数E和ν,则6.1体积应变(5-8)6.2体积改变能密度(5-9)6.3畸变能密度(5-10)6.4应变能密度(5-11)7.强度理论7.1材料失效破坏现象的两种类型(1)屈服失效材料出现不可恢复的塑性变形而导致材料的失效。

塑性材料的失效就属于屈服失效。

(2)断裂失效材料无明显的变形而突然断裂。

脆性材料的失效就属于断裂失效。

7.2强度理论的概念强度理论是关于材料失效现象主要原因的假设。

即认为不论是简单应力状态还是复杂应力状态,材料某一类型的破坏是由于某一种因素引起的。

据此,可以利用简单应力状态的实验结果,来建立复杂应力状态的强度条件。

7.3几种常用的强度理论(1)有关脆性断裂的强度理论①最大拉应力理论(第一强度理论)基本假设 最大拉应力是引起材料断裂的主要因素。

断裂准则强度条件 (5-12)②最大伸长线应变理论(第二强度理论)基本假设 最大伸长线应变是引起材料断裂的主要因素。

断裂准则强度条件 (5-13)③对两种强度理论的分析最大拉应力理论比较符合铸铁、大理石、混凝土等脆性材料的脆性断裂规律,应用较广。

但没有考虑到和对破坏的影响,对没有拉应力的应力状态则无法应用此理论检验其强度。

最大伸长线应变理论,在形式上除了考虑第一主应力外,还考虑了第二、第三主应力的影响。

但实践表明,它只与少数脆性材料的实验结果相符合,如铸铁在拉—压二向应力、且压应力较大的情况吻合。

故现今工程中甚少应用这一理论。

(2)有关塑性屈服的强度理论1 最大切应力理论(第三强度理论)基本假设 最大切应力是引起材料塑性流动的主要因素。

断裂准则强度条件 (5-14)2 畸变能密度理论(第四强度理论)基本假设 畸变能密度是引起材料塑性屈服的主要因素。

断裂准则强度条件 (5-15)3 对两种强度理论的分析最大切应力理论与畸变能理论均能适合于塑性材料的屈服失效。

按第三强度理论计算出的构件尺寸往往偏于安全,按第四强度理论计算的结果与实验接近。

7.4上述四种强度理论可写成统一形式(5-16)其中称为计算应力,从第一到第四强度理论的次序分别为(5-17)7.5莫尔强度理论基本假设以实验资料为基础,考虑了材料拉、压强度的不同,承认最大切应力是引起屈服剪断的主要原因并考虑了剪切面上正应力的影响。

强度条件 (5-18)分析莫尔强度理论考虑了材料抗拉和抗压能力不等的情况,这符合脆性材料(如岩石混凝土等)的破坏特点。

但未考虑中间主应力的影响是其不足之处。

对于和相同的材料,式(5-18)可演化成式(5-14)7.6强度理论的选用一般情况下,脆性材料选用关于脆断的强度理论与莫尔强度理论,塑性材料选用关于屈服的强度理论。

但材料的失效形式还与应力状态有关。

例如,无论是塑性或脆性材料,在三向拉应力情况下将以断裂形式失效,宜采用最大拉应力理论。

在三向压应力情况下都引起塑性变形,宜采用第三或第四强度理论二、基本要求1.理解应力状态的概念。

2.熟练掌握平面应力状态分析的解析法和图解法。

3.了解三向应力状态的最大应力。

4.理解广义胡克定律并熟练应用。

5.了解复杂应力状态应变能密度的概念及计算。

6.理解强度理论的概念及常用的四种强度理论。

三、典型例题分析例5.1已知图(a)所示单元体的,,,。

试求(1)斜截面上的应力;(2)主应力、主平面和主应力单元体;(3)最大切应力。

解:1.斜截面上的应力2.主应力、主平面和主应力单元体由此得到:,,主方向可由下式求得解得,或,由于,可知主平面的主应力为,主平面的主应力为。

可得主应力单元体如图(b)所示。

3.最大切应力其所在平面与、所在主平面各成。

例5.2用图解法求解例5.1解:1.作应力圆在直角坐标系中,按选定的比例尺,确定点D1(60,-30)和点D2(-40,30),连接两点与轴交于C点,以C点为圆心,为半径作出应力圆。

2.由,使半径瞬时针转过到,量得E点的坐标(9,-58),可得斜截面上的应力为,。

3.量得A1,A2点的横坐标,则主应力为,,。

量得圆心角,得,且知该主平面上的主应力为。

由此画出主单元体。

4.量得应力圆上F的纵坐标,得。

例5.3讨论圆轴扭转时的应力状态,并分析铸铁构件受扭转时的破坏现象。

解:1.取单元体圆轴扭转时,在横截面的边缘处切应力最大,其数值为。

在圆轴的表面,按图(a)所示方式取出单元体ABCD,单元体各面上的应力如图(b)所示,其中,,这是纯剪切应力状态。

2.作应力圆在直角坐标系中,确定点D1(0,)和点D2(0,),连接两点与轴交于O点,以O点为圆心,为半径作出应力圆。

则主应力为,,。

由D1到A1为顺时针转向,且。

所以在单元体上以x轴顺时针转过,即可确定所在主平面的法线。

(图b)。

3.分析纯剪切应力状态的两个主应力绝对值相等,但一个为拉应力,另一个为压应力。

圆截面铸铁构件扭转时,表面各点所在的主平面连成倾角为的螺旋面。

由于铸铁抗拉强度较低,构件将眼这一螺旋面因拉伸而发生断裂破坏,如图(d)所示。

例5.4单元体各面上的应力如图(a)所示。

试求出单元体的主应力及最大切应力。

解:该单元体有一个已知的主应力,因此,与该主平面正交的各截面上的应力与主应力无关。

于是,可x,y平面上的应力画出应力圆(图(b)),求出出另外两个主应力。

从圆上量得两个主应力的值分别为,。

将单元体的三个主应力按代数值的大小排列为,,根据上述三个主应力值,可作出三个应力圆(图(b))。

单元体的最大切应力为最大应力圆的半径例5.5边长为0.1m的铜立方块,无间隙地放入变形可略去不计的刚性凹槽中(图(a))。

已知铜的弹性模量E=100GPa,泊松比ν=0.34。

当铜块受到了F=300kN的均步压力作用时,试求铜块的三个主应力的大小。

解:1.铜块横截面上的压应力为2.铜块受到轴向压缩将产生横向变形,但由于刚性凹槽壁的约束,使得铜块在x,z方向的应变等于零。

于是,在铜块与凹槽壁接触面将产生均匀的压应力,(图(b))。

按广义胡克定律公式,可得联解两式,可得3.按主应力的代数值顺序排列,的该铜块的主应力为例5.6当锅炉或其他圆筒形容器的壁厚t远小于它的内直径D时(譬如,),称之为薄壁圆筒。

图(a)所示一薄壁容器承受内压力的压强为p。

圆筒部分的内直径为D,壁厚为t,且。

试按第三、第四强度理论写出圆筒壁的计算应力表达式。

解:1.圆筒部分横截面上的正应力由圆筒及其受力的对称性可知,作用在圆筒底上压力的合力F的作用线与圆筒的轴线重合(图(b))。

因此圆筒部分的横截面上各点处的正应力可按轴向拉伸时的公式计算2.圆筒部分纵截面上的正应力用相距为l的两个横截面和包含直径的纵向平面,从圆筒中截取一部分(图(c))。

若在筒壁纵向截面上应力为,则内力为。

在这一部分圆筒内壁的微分面积上的压力为。

该部分内压力在y方向的投影的代数和为积分结果表明,它等于截出部分在纵向平面上的投影面积l D和p的乘积。

由平衡方程,得,即3.分析主应力在横截面和纵向截面上都没有切应力,所以通过壁内任意点的纵、横两截面皆为主平面,和为主应力。

此外,在单元体ABCD的壁厚方向上,有作用于内壁的内压力p和作用于外壁的大气压力,它们都远小于和,可以认为等于零,则筒壁上任一点的应力状态可视为二向应力状态。

主应力的值为,,4.建立强度条件将主应力值代入第三、第四强度理论的计算应力表达式得返回。