第7章-应力状态和强度理论03.

- 格式:docx

- 大小:494.44 KB

- 文档页数:15

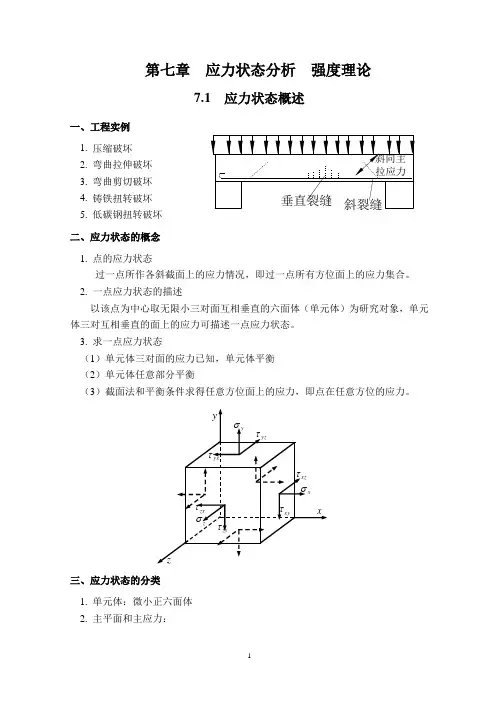

第七章应力状态分析强度理论7.1 应力状态概述一、工程实例1. 压缩破坏2. 弯曲拉伸破坏3. 弯曲剪切破坏4. 铸铁扭转破坏5. 低碳钢扭转破坏二、应力状态的概念1. 点的应力状态过一点所作各斜截面上的应力情况,即过一点所有方位面上的应力集合。

2. 一点应力状态的描述以该点为中心取无限小三对面互相垂直的六面体(单元体)为研究对象,单元体三对互相垂直的面上的应力可描述一点应力状态。

3. 求一点应力状态(1)单元体三对面的应力已知,单元体平衡(2)单元体任意部分平衡(3)截面法和平衡条件求得任意方位面上的应力,即点在任意方位的应力。

三、应力状态的分类1. 单元体:微小正六面体2. 主平面和主应力:主平面:无切应力的平面主应力:作用在主平面上的正应力。

3. 三种应力状态单项应力状态:三个主应力只有一个不等于零,如A 、E 点 二向应力状态:三个主应力中有两个不等于零,如B 、D 点 三向应力状态:三个主应力都不等于零四、应力状态分析的方法 1.解析法2. 图解法7.2应力状态分析的解析法一、解析法图示单元体,已知应力分量x σ、y σ、xyτ和yx τ。

xxx(一)任意截面上的正应力和切应力:利用截面法,考虑楔体bef 部分的平衡。

设ef 面的面积为dA , ∑=0F n 0sin )Asin (cos )sin A (cos )cos A (sin )cos A (A =-+-+αασααταασαατσαd d d d d y yx x xy∑=0F tsin )Asin (cos )sin A (sin )cos A (cos )cos A (A =++--ααταασαασαατταd d d d d yx y x xy根据切应力互等定理: y x xy ττ=三角函数关系:22cos 1cos 2αα+=,22cos 1sin 2αα-=,∂=cos sin 22sin αα解得:ατασσσσσα2sin 2cos 22x x xy yy--++=(7-1)ατασστα2cos 2sin 2x xy y+-= (7-2)(二)主应力即主平面位置将式(8-1)对取一次导数,并令其等于零可确定正应力的极值和所在平面的位置。

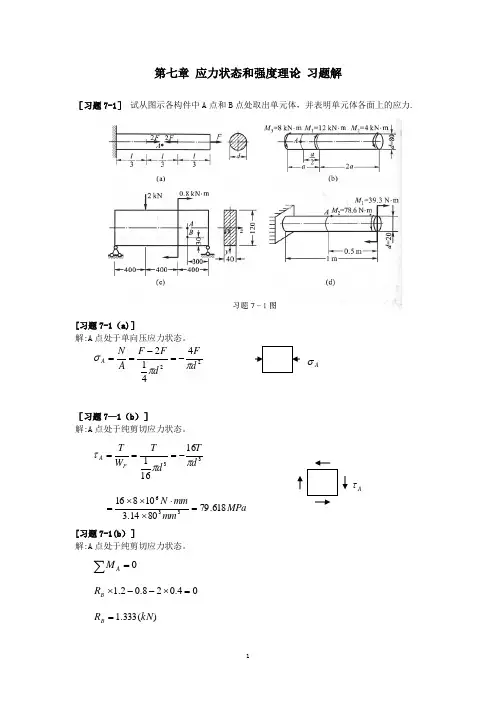

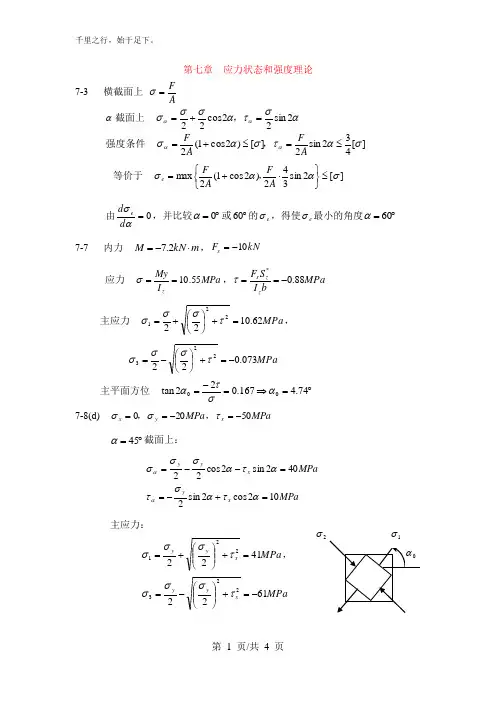

第 1 页/共 4 页第七章 应力状态和强度理论7-3 横截面上 AF =σ α截面上 αστασσσαα2sin 22cos 22=+=,强度条件 ][432sin 2][)2cos 1(2σατσασαα≤=≤+=A F A F ,等价于 ][2sin 342)2cos 1(2max σαασ≤⎭⎬⎫⎩⎨⎧⋅+=A F A F e ,由0=ασd d e,并比较︒=0α或︒60的e σ,得使e σ最小的角度︒=60α 7-7 内力 m kN M ⋅-=2.7,kN F s 10-=应力 MPa I Myz 55.10==σ,MPa bI S F z z s 88.0*-==τ 主应力 MPa 62.1022221=+⎪⎭⎫⎝⎛+=τσσσ,MPa 073.022223-=+⎪⎭⎫⎝⎛-=τσσσ主平面方位 ︒=⇒=-=74.4167.022tan 00αστα7-8(d) MPa MPa x y x 50200-=-==τσσ,, ︒=45α截面上:MPaMPax yx yy102cos 2sin 2402sin 2cos 22=+-==--=αταστατασσσαα主应力:MPa x y y4122221=+⎪⎪⎭⎫ ⎝⎛+=τσσσ, MPa x y y6122223-=+⎪⎪⎭⎫ ⎝⎛-=τσσσ主平面方位:︒=⇒=--=34.39522tan 00ασταyx7-15(a) MPa z 50=σ——为主应力,另两个主应力由下列应力决定 MPa MPa MPa x y x 403070-===τσσ,,MPa MPa x y x yx x y x yx 3.5227.94222222=+⎪⎪⎭⎫ ⎝⎛--+=''=+⎪⎪⎭⎫ ⎝⎛-++='τσσσσστσσσσσ主应力 MPa MPa MPa z 3.5507.94321=''===='=σσσσσσ,, 最大切应力 MPa 7.44231max =-=σστ7-16(a) MPa MPa MPa 105070321=,=,=σσσ A 点:MPa MPa A A 2030==τσ,在2σ与3σ决定的应力圆上使切使劲达极值7-18 立方体边长 a =20mm不计摩擦,各面上的应力为主应力顶面 MPa aF3523-=-=σ,侧面021<=σσ 主应变021==εε,又)]([13211σσνσε+-=EMPa 151321-=-==⇒σννσσ7-21 k 处截面上的内力: e M laM =,l M F e s =应力: bhFb I S F s z z s 230*===,τσ︒=45α方向即为主应力方向第 3 页/共 4 页τστσ-==31,主应变 )(131451νσσεε-==︒E由上可得 ︒+=45)1(32ενElbhM e7-22 钢球各点应力状态相同 MPa 14321-===σσσ体应变 )(21321σσσνθ++-=E体积改变 3101054.6m V V -⨯==∆θ7-23 MPa MPa MPa z y x 403070-===σσσ,,MPaMPax y x y x x y x y x 28.54)(21)(2172.944)(21)(212222=+--+=''=+-++='τσσσσστσσσσσ主应力 MPa MPa MPa 28.55072.94321==σσσ,=, []3213232221/99.12)()()(61m m kN Ev d ⋅=-+-+-+=σσσσσσν7-24 平面应力状态 MPa MPa x y x 15015===τσσ,,主应力 MPa MPa x x x27.9027.242232221-===+⎪⎭⎫ ⎝⎛+=σστσσσ,, 按第一强度理论:][11t r σσσ<= 按第二强度理论:][59.26)(3212t r MPa σσσνσσ<=+-= 满意强度条件。

需要课件请或强度理论(一)强度理论的概念1.材料破坏的两种类型材料破坏型式不仅与材料本身的材质有关,而且与材料所处的应力状态、加载速度温度环境等因素有关。

材料在常温、静载荷下的破坏型式主要有以下两种:脆性断裂材料在无显然的变形下骤然断裂。

塑性屈服(流动) 材料浮上显著的塑性变形而丧失其正常的工作能力。

2.强度理论在复杂应力状态下关于材料破坏缘故的假设,称为强度理论。

研究强度理论的目的,在于利用容易应力状态下的实验结果,来建立材料在复杂应力状态下的强度条件。

(二)四个常用的强度理论四个常用强度理论的强度条件可以统一地写成式中σr称为相当应力,其表达式为最大拉应力理论σr1=σ1(第一强度理论)最大拉应变理论σr2=σ1-ν(σ1+σ2)(第二强度理论)最大剪应力理论σr3=σ1-σ3(第三强度理论)形状改变比能理论(第四强度理论)[σ]为材料的许用应力。

第1 页/共18 页对于工程上常见的一种二向应力状态如图5—9—3所示,其特点是平面内某一方向的正应力为零。

设σy=0,则该点的主应力为代入(5—9-15)式得:第三强度理论(最大剪应力理论)的相当应力为第四强度理论(形状改变比能理论)的相当应力为最大拉应力理论、最大拉应变理论是关于脆性断裂的强度理论;最大剪应力理论、形状改变比能理论是关于塑性屈服的强度理论。

强度理论的选用在三向拉应力作用下,材料均产生脆性断裂,故宜用第一强度理论;而在三向压缩应力状态下,材料均产生屈服破坏,故应采用第三或第四强度理论。

当材料处于二向应力状态作用下时:脆性材料易发生断裂破坏,宜用第一或第二强度理论;塑性材料易发生塑性屈服破坏,宜用第三或第四强度理论。

[例5-9-1] 已知构件上某点的应力单元体如图5-9-4(a),(b)所示(图中应力单位为MPa)。

试求指定斜截面上的应力。

[解] 图示单元体处于平面应力状态。

(1)在图示坐标中代人公式(5-9-1)、(5-9-2)得σα、τσ方向如图中所示。

西南交it 大学应用力*与工程系材#^力学教研i图示拉伸甄压缩的单向应力状态,材料的破 坏有两种形式:塑性屈服;极限应力为0■力=<5;或bpO2 腌性斷裂;极限应力为O ■必= CJ\ 此时,4 O>2和偽可由实验测得.由此可建 互如下S 度余件:^mai其中n 为安全系数•2)纯剪应力状态:图示纯剪应力狀态,材料的破 坏有两种形式:塑性屈服:极限应力为 腌性斯裂:极限应力为5 = 5%和昭可由实验测得.由此可建立如下=(^■1it§7.7强度理论及其相当应力1、概述1)单向应力状态:a.<亠[6 n其中, »度条件:前述a 度条件对材料破坏的原因并不深究.例如 图示低碳钢拉(压)时的强度条件为:r V J - b, b|nw W — — —// n然而,其屈服是由于 YnurJl 起的,对®示单向 应力状态,有: 「niu依照切应力强度条件,有:<Ln可见,O •女=6与 相当(等效)•3)复杂应力状态对图示平面应力状态,不能分别用 q仏5⑺来建立,因为<7与点间会相互影响.研究复杂应力状态下材料破坏的原因,根据一 定的假设東确定破坏条件,从而建立强度条件,这 就是《度理论的研究内客. QCdJ例如, 二由于 :单J — 26= 6=1 ,24)材料破坏的形式常温、静栽时材料的破坏形式大致可分为:•腌性斷裂型:例如:铸铁:拉伸、扭转等; "钢:三向拉应力状态.-塑性屈月艮型:例如:低碳钢:拉伸、扭转寻;铸铁:三向压缩应力状态.可见:材料破坏的形式不仅与材料有关,还与应力状态有关. ,5)强度理论根据一些实验资料,针对上述两种破坏形式,分别针对它们发生破坏的原因提出假说,并认为不论材料处于何种应力状态,某种类型的破坏都是由同一因素引起,此即为强度理论.常用的破坏判据有:旎性断裂:5,磁可皿«性斷裂:V;下面将讨论常用的-基于上述四种破坏判据的»虞理论.2s四个常用的强度理论1)最大拉应力理论(第一S度理论)假设最大拉应力5是别起材料脆性断裂的因 *.不论在什么样的庖力状态下,只要三个主应力中的最大拉应力5达到极限应力巧工,材料就发生旎性断裂,即:cr.强度条件:5 <-^ = lcr]H可见:3)与6*巧无关;b)应另巧』命用单向拉伸试样发生旎性断裂的/ 试验来确定. ‘4 QC回实验验证:铸铁:单拉、纯剪应力状态下的破坏与该理论相符;平面应力状态下的破坏和该理论基本相符.存在问题:没有考虑6, 6对脆斷的彫响,无法解释石料单压时的纵向干裂现;象,2)最大伸长线应变理论(第二强度理论)假设最大伸长线庖变£是引起腌性破坏的主要因素,I'J:号,用单向拉伸测定,即:QC回因 :CT, - ^(0-2 十 crj= O •“莊度条件为:cr,-p(cr2 + cr3)< —= [a]n实脸验证:a ) 可解释大理石单压时妁纵向裂縫;b ) 铸铁二向、三向拉应力状态下的实脸不符;£)对铸铁一向拉、一向压的二向应力状态偏于 安全,但可用.L^UEl3)最大切应力理论(第三後度理论)假设最大切应力q 応是引起材料塑性扈服的因 素,则:几 W. = J对低碾钢等塑性材料,单向拉伸时的屈服是 由45。

斜截面上的切应力引起的,因而极限应力 号X 可由单拉时的屈服应力求得,即: 巧「=守=常数L^UEl因为: ® =-(5 7(6 + bj) 匕 因为:「皿=%㊁空IlUX由此可得,黑度条件为:"-辱仝=[6/I实验验证:a)仅适用于拉压牲能相同的材*H b)低决钢单拉(压)对45。

滑移线吻合;C)二向应力状态基本符合,偏于安全.存在问題:3)没考虑6对屈服^的彩响,偏于安全,但谋差较大;b)仅适用于拉压性能相同的材料.and4)形状改变能密度理论(笫四弓更度理论)假设形状改变能密度吃是引起材料塑性屈服的因素,即:y (叽(5)由可通过单拉试验来确定.因为材料单担屈服时有:5=6 b, =b3 =0心护2切所以:又:儿二罟治]-oJ' + GyJ +(6-<73)']and因此:£[(6 Y J +(幻一6)' +(6 Y J]=6由此可得强度条件为:实验验证:a)较第三》度理论更接近实际值;b)材料拉压性能相同时成豆•£[& -bpF+(6 Y J+(5 -<T J CTS 亠»度理论的统一形式:6 <Qj6称为相当应力,分别为:-最大拉应力(第一强度)理论:6(=6-最大伸长线应变(第二强度)理论:62 = 5 -“(6+5)-最大切应力(第三良度)理论:63=5-6・形狀改变能密度(第四S度)理论:f 二- D J+(5 - 5 F+(巧- 5)•莫尔孫度理论:应用范围:a ) 仅适用于常温.蒔载条件下的均匀、连续,各 向同性的材料;b ) 不论塑性或腌性材*h 在三向拉应力状态都 发生脆性斷裂,宜采用第一强度理论;C )对于腌性材料,在二向拉应力状态下宜采用第 一强度理论;d ) 对塑牲材料,除三向拉应力状态外都会发生 屈服,宜采用第三或第四强度理论;e ) 不论塑性或腌性材料,在三向压应力状态都发J 生屈服失效,宜釆用第四强度理论.例:两危险点的应力状态如图,(7 =r»由第三、 四强度理论分别比较其危险程度•解:对图ii 所示应力状态,因为§7,8强度理论的应用<a > <b所以: b2 = 06詣-J y] +宀*G-辰)63 = 6-6 = 2. J64 二J* Ski - (7 J + (刃-屯)2 +(6 - CT J =y/a^ +3r^ =2a对图b所示应力状态,有:6 =-C7所以:刁4=J+b-(7/+(6=2<T-bj +(6 -bj ]I可见:由第三强度理论,图b 所示应力状态比 图0所示妁安全;而由第四强度理论,两者的危险 程度一样.注意:图a 所示应力状态实际上为拉扭和弯扭组 合加载对应的应力状态,其相当应力如下:可记住,便于组合变形的强度校核.L^UEl例:利用第三或第四强度理论求纯剪应力状态下屈 服应力耳和拉压屈服应力q 之间的关系.解:图示纯剪应力状态的主应力为: b, =T cr^ =0 CTj = —r 当"盂时材料发生屈服,因此有:5 = G 6=06 =由第三强度理论,有:b” =6 -<7, = 2.而当材料拉压屈服时有:0 = 6L^UElT即, bF3=CT$由此可得:=0.5o\ [r) = {).5|crl 利用第四S 度理论,有:纯剪:S = * [C| — b J + C 2 - ^3 )2 +(5 - b J =血$单拉:丐4=cr. 由此可得:J = = 0.577 cr^ [rl=O.577fcrl^().6fcrl例:两端简支的工字钢梁承受荷载如图a 所示.已 知材料(0235朝)的许用应力为|c71=17«MPa 和冷= I00MPii ・试按强度条件选择工字钢号码.⑴2(K) kN 200 kN 解:首先确定钢梁的危险截面• 3*作出梁的剪力图和弯 一蔻图如图b 和图£所示,可 见C 、D 截面为危险截面, 取C 栽面计算,其剪力和 弯矩为: /^r = ^nax=200kNMcWmx =84kN IrT^200 kN (b)2W*N■1 200 kN DI (ifc m(C) MIU MkNm2«)kN 4先按正应力强度条件选择截面型号.因最大 正应力发生在<7截面的上、下边缘处,且为单向 应力状态,由正舷力强曲卅可得截面系数为: —_81^=4心0 缶■ [<7] 170 X10** 据此可选用2811号工字钢,其截面系数为;W = 508xl0"n?再按切应力孑Ji 度条件进行校核・对轴号工 字钢,查表可得截面几何性质为:/ =71,l4xl0'%n^/ C , —— = 24.62 X 10 "m d = ().85 XI Of S 沁中性轴处的最大切应力(纯剪应力状态)为:二伦皿二皿二200x1()3_ ~/.Xt/~* 24.62x10 ^xO.85xlO^^ = 95.5MPa<trJ = lOOMPa 可见,选用2血号工字钢满足切应力强度条件, 简化的截面形状和尺寸以及应力分布如图d 所示.<d).max 了 nux以上分析仅考虑了最大正应力和切应力作用的位暨,而对工字型截面腹板和具嫌交界处(图d中的Q点),正应力和切应力都较大,且处于平面应力状态(见图e),因此还需对此进行强度校核.(e)r::d••J利用图d所示的截面简化尺寸和已有的4,可求得a点的正应力O和切应力松别为:L^UElJ』E5:63j49.]MPa<7 = rax -■7. 71.14x1()"”空仝=22竺怦空=738MPJ /.J 71.14xIO"'xO.O()85 其中,$二为横截面的下缘面积对中性轴的静飓,为:( 0()门7、5. = 0.122 X 0.0137 x [(11263 一; J= 223xl(r&n?由前例可得,图e所示应力状态的第四强度理论相当竝力为:L^UEl⑰=2+2 = A/|49.1-+3x73.8-= 196.4MPa>[cr| = l 7()M Pa可见,28ii号工字钢不能满足要求.改用28b 号工字钢,按同样的方法可得:S = 173.2MPn<l/Tly|.O5 = l78.5MPn_ J注意:本例中对应点的僅度校核是按简化后的 截面尺寸进行的.实际上,对符合国家标准的型钢并不需要对该点进行校核;然而,对自行设计 的焊接而成的组合工字案则需进行校核.b/S = Jy 十 4厂2请自行计算肢终结果.。