材料力学第8章应力状态和强度理论

- 格式:ppt

- 大小:1.25 MB

- 文档页数:55

材料力学强度理论

材料力学强度理论是材料力学的一个重要分支,它研究材料在外力作用下的强

度和变形特性。

材料的强度是指材料抵抗破坏的能力,而变形特性则是指材料在外力作用下的形变行为。

强度理论的研究对于材料的设计、制备和应用具有重要意义。

首先,强度理论可以帮助我们了解材料的破坏机制。

材料在外力作用下会发生

破坏,而不同的材料在受力时表现出不同的破坏模式,比如拉伸、压缩、剪切等。

强度理论可以通过实验和理论分析,揭示材料在受力时的破坏机制,为材料的设计和选用提供依据。

其次,强度理论可以指导材料的合理使用。

在工程实践中,我们需要根据材料

的强度特性来选择合适的材料,并确定合理的使用条件。

强度理论可以帮助我们评估材料在特定工况下的承载能力,从而保证材料的安全可靠使用。

此外,强度理论还可以为材料的改进和优化提供指导。

通过对材料强度特性的

研究,我们可以发现材料的强度局限性,并提出改进的方案。

比如,可以通过合金化、热处理等手段来提高材料的强度,或者通过结构设计来减小应力集中,提高材料的抗破坏能力。

综上所述,材料力学强度理论是材料科学中的重要内容,它不仅可以帮助我们

了解材料的破坏机制,指导材料的合理使用,还可以为材料的改进和优化提供指导。

在未来的研究和工程实践中,我们需要进一步深入研究强度理论,不断提高材料的强度和可靠性,为社会发展和科技进步做出贡献。

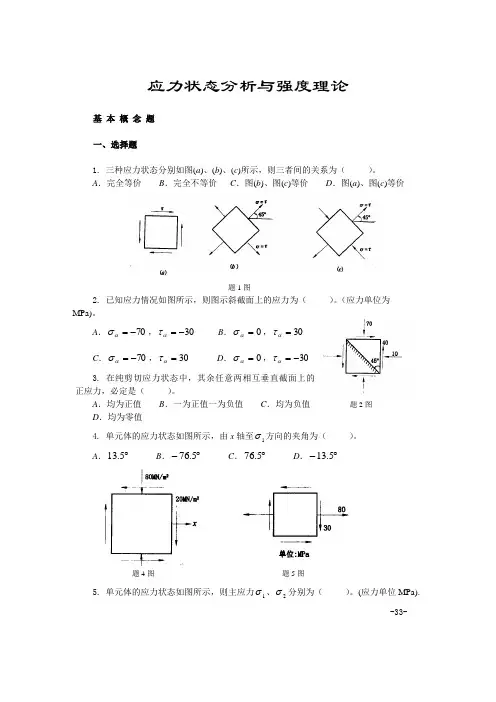

应力状态分析与强度理论基 本 概 念 题一、选择题1. 三种应力状态分别如图(a )、(b )、(c )所示,则三者间的关系为( )。

A .完全等价B .完全不等价C .图(b )、图(c )等价D .图(a )、图(c )等价题1图2. 已知应力情况如图所示,则图示斜截面上的应力为( )。

(应力单位为 MPa)。

A .70-=ασ,30-=ατB .0=ασ,30=ατC .70-=ασ,30=ατD .0=ασ,30-=ατ3. 在纯剪切应力状态中,其余任意两相互垂直截面上的 正应力,必定是( )。

A .均为正值B .一为正值一为负值C .均为负值 题2图D .均为零值4. 单元体的应力状态如图所示,由x 轴至1σ方向的夹角为( )。

A .︒5.13 B .︒-5.76 C .︒5.76 D .︒-5.13题4图 题5图5. 单元体的应力状态如图所示,则主应力1σ、2σ分别为( )。

(应力单位MPa). -33-A .901=σ,102-=σB .1001=σ,102-=σC .901=σ,02=σD .1001=σ,02=σ 6. 如图6所示单元体最大剪应力m ax τ为( )。

A .100 MPaB .50 MPaC .25 MPaD .0题6图 题7图7. 单元体如图所示,关于其主应力有下列四种答案,正确的是( )。

A .1σ>2σ,03=σ B .3σ<2σ<0,03=σ01=σ C .1σ>0,2σ= 0,3σ<0,1σ<3σ D .1σ>0,2σ= 0,3σ<0,1σ>3σ8. 已知应力圆如图7-22所示,图(a )、(b )、(c )、(d )分别表示单元体的应力状态和A 截面的应力,则与应力圆所对应的单元体为( )。

A .图(a )B .图(b )C .图(c )D .图(d )题8图9. 在图示四种应力状态中,其应力圆具有相同的圆心和相同的半径是( )。

-34-题9图A .图(a )、图(d )B .图(b )、图(c )C .图(a )、图(b )、图(c ) 、图(d )D .图(a )、图(d )、图(b )、图(c )10. 如图所示,较大体积的钢块上开有一贯穿的槽,槽内嵌入一铝质立方体,铝块受到均布压力P 作用,假设钢块不变形,铝块处于( )。

![周建方版材料力学习题解答[第八章9]分析](https://uimg.taocdn.com/cbb06210a417866fb94a8e07.webp)

8-49现用某种黄铜材料制成的标准圆柱形试件做拉伸试验。

已知临近破坏时,颈缩中心部位的主应力比值为113321::::=σσσ;并已知这种材料当最大拉应力达到770MPa 时发生脆性断裂,最大切应力达到313MPa 时发生塑性破坏。

若对塑性破坏采用第三强度理论,试问现在试件将发生何种形式的破坏?并给出破坏时各主应力之值。

解: 令主应力分别为:σσ31=,σσσ==32脆性断裂时,由第一强度理论=1r σσσ31==770MPa所以,塑性破坏时,由第三强度理论 所以故,试件将发生脆性断裂。

破坏时MPa 7701=σ,MPa 25732==σσ8-50 钢制圆柱形薄壁压力容器(参见图8-13),其平均直径mm d 800=,壁厚mm 4=δ,材料的M P a ][120=σ,试根据强度理论确定容器的许可内压p 。

解:在压力容器壁上取一单元体,其应力状态为二向应力状态。

p pd 504'==δσ ,p pd1002"==δσ 其三个主应力为p 100"1==σσ, p 50'2==σσ,03=σ据第三强度理论所以 ,MPa p 2.13≤,许可内压MPa p 2.13= 据第四强度理论所以,MPa p 39.14≤,许可内压MPa p 39.14=8-51 空心薄壁钢球,其平均内径mm d 200=,承受内压MPa p 15=,钢的MPa ][160=σ。

试根据第三强度理论确定钢球的壁厚δ。

解:钢球上任一点应力状态如图示 其三个主应力为:σσσ==21,03=σ而 MPa MPa d p R R p δδδδππσ4342.0152222=⨯=⋅=⋅⋅=据第三强度理论 所以 mm m 69.41069.41601433=⨯=⨯≥-δ 8-52 图8-77所示两端封闭的铸铁圆筒,其直径mm d 100=,壁厚mm 10=δ,承受内压MPa p 5=,且在两端受压力kN F 100=和外扭矩m kN T ⋅=3作用,材料的许用拉应力MPa ][40=+σ,许用压应力MPa ][160=-σ,泊松比250.=ν,试用莫尔强度理论校核其强度。

材料力学(土)笔记第八章 组合变形及连接部分的计算1.概 述工程实际中,构件在荷载作用下往往发生两种或两种以上的基本变形若几种变形所对应的应力(变形)属于同一数量级,则构件的变形成为组合变形对于组合变形下的构件,在线弹性、小变形条件下,可按构件的原始形状和尺寸进行计算 可先将荷载简化为符合基本变形外力作用条件的外力系分别计算构件在每一种基本变形下的内力、应力或变形利用叠加原理,综合考虑各基本变形的组合情况以确定构件的危险截面、危险点的位置及危险点的应力状态,并据此进行强度计算 若构件的组合变形超过了线弹性范围,或虽在线弹性范围内但变形较大则不能按其初始形状或尺寸进行计算,不能用叠加原理工程实际中,经常需要将构件相互连接铆钉、螺栓、键等起连接作用的部件,统称为连接件连接件(或构件连接处)的变形往往比较复杂,而其本身尺寸都比较小在工程设计中,通常按照连接的破坏可能性采用既能反映受力的基本特征,又能简化计算的假设,计算其名义应力然后根据直接试验的结果,确定其相应的许用应力,来进行强度计算这种简化计算的方法,称为工程实用计算法2.两相互垂直平面内的弯曲对于横截面具有对称轴的梁当横向外力或外力偶作用在梁的纵向对称面内时,梁发生对称弯曲 这是,梁变形后的轴线是一条位于外力所在平面内的平面曲线碰到双对称截面梁在水平和垂直两纵向对称平面内同时承受横向外力的作用情况这时梁分别在水平纵对称面(Oxz 平面)和铅垂纵对称面(Oxy 平面)内发生对称弯曲 在梁的任意横截面m-m 上,由1F 和2F 引起的弯矩值依次为1y M F x = 和 2()z M F x a =-梁的任一横截面m-m 上任一点(,)C y z 处与弯矩y M 和z M 相应的正应力分别为'yyM z I σ= 和 ''z z M y I σ=- 由叠加原理,在1F 和2F 同时作用下,截面m-m 上C 点处的正应力为 '''y z y z M M z y I I σσσ=+=-式中y I 和z I 分别为横截面对于两对称轴y 和z 的惯性矩y M 和z M 分别是截面上位于水平和铅垂对称平面内的弯矩且其力矩矢量分别与y 轴和z 轴的正向相一致在具体计算中,也可先不考虑弯矩和坐标的正负号,以其绝对值代入然后根据梁在荷载分别作用下的变形情况,判断由其引起该点处正应力的正负号为确定横截面上最大正应力点的位置,需求截面上中性轴的位置由于中性轴上各点处的正应力均为零,令0y 、0z 代表中性轴上任一点的坐标则由上式可得中性轴方程000yz yzM M z y I I -=由上式可见,中性轴是一条通过横截面形心的直线其与y 轴的夹角为θ,且tan tan y y z I I z M y M I I θϕ==⨯= 对于圆形、正方形等y z ,有由于梁各横截面上的合成弯矩M 所在平面的方位一般不相同所以,虽然每一截面的挠度都发生在该截面的合成弯矩所在平面内梁的挠曲线一般仍是一条空间曲线梁的挠曲线方程仍应分别按两垂直平面内的弯曲来计算,不能直接用合成弯矩计算 确定中性轴位置后,作平行于中性轴的两条直线,分别与横截面周边相切于两点该两点即分别为横截面上拉应力和压应力为最大的点对于工程中常用的矩形、工字型等截面梁其横截面都有都有两个互相垂直的对称轴,且截面的周边具有棱角故横截面上的最大正应力必发生在截面的棱角处于是,可根据梁的变形情况,直接确定截面上最大拉、压应力点的位置,无需定出中性轴 在确定了梁的危险截面和危险点的位置,并算出危险点处的最大正应力之后由于危险点处于单轴应力状态,可按正应力强度条件计算横截面上的切应力,对于一般实体截面梁,其数值较小,可不必考虑3.拉伸(压缩)与弯曲3.1 横向力与轴向力共同作用等直杆受横向力和轴向力共同作用时,杆将发生弯曲与拉伸(压缩)组合变形对于弯曲刚度EI 较大的杆,由于横向力引起的挠度与横截面的尺寸相比很小因此,由轴向力在相应挠度上引起的弯矩可略去不计可分别计算由横向力和轴向力引起的杆横截面上的正应力按叠加原理求其代数和,即得在组合变形下,杆横截面上的正应力max ,max N t t b F M A Wσσσ=+=+ 当材料的许用拉应力和许用压应力不相等时杆内的最大拉应力和最大压应力必须分别满足杆件的拉、压强度条件对于弯曲刚度EI 较小的杆件,在压缩和弯曲组合变形下轴向压力引起的附加弯矩较大,且其转向与横向力引起的弯矩相同因此不能按杆的原始形状来计算,叠加原理也不再适用3.2 偏心拉伸(压缩)作用在直杆上的外力,当其作用线与杆的轴线平行但不重合时,将引起偏心拉伸或偏心压缩 横截面具有两对称轴的等直杆承受矩截面形心为e (称为偏心距)的偏心拉力F 为例 先将作用在杆端截面上A 点处的拉力F 向截面形心1O 点简化得到轴向拉力F 和力偶矩Fe ,将力偶矩分解为ey M 和ez Msin ey F M Fe Fz α==cos ez F M Fe Fy α==式中,坐标轴y 、z 为截面的两个对称轴F y 、F z 为偏心拉力F 作用点(A 点)的坐标于是的得到一个包含轴向拉力和两个在纵对称面内的力偶的静力等效力系此力系将分别使杆发生轴向拉伸和在两相互垂直的纵对称面内的纯弯曲当杆的弯曲刚度较大时,同样可按叠加原理求解在上述力系作用下任一横截面n-n 上的任一点(,)C y z 处相应于轴力N F F =和两个弯矩的正应力,由叠加原理,的C 点处的正应力F F y zFz z Fy y F A I I σ⨯⨯=++ 利用惯性矩与惯性半径间的关系 2y yI A i =⨯,2z z I A i =⨯ 式子可改写为22(1)FF y zz z y y F A i i σ=++ 上式是一个平面方程,表明正应力在横截面上按线性规律变化应力平面与横截面相交的直线(沿该直线0σ=)就是中性轴令0y 、0z 代表中性轴上任一点的坐标,代入即得中性轴方程002210F F y z z y z y i i ++= 在偏心拉伸(压缩)情况下,中性轴是一条不通过截面形心的直线为定出中性轴的位置,可利用其在y 、z 两轴上的截距y a 和z a在上式中,令00z =,相应的0y 即为截距y a ,而令00y =,相应的0z 即为截距z a 由此求得2z y F i a y =-,2y z Fi a z =- A 在第一象限内,F y 、F z 都为正值,则y a 、z a 均为负值即中性轴与外力作用点分别处于截面形心的相对两侧对于周边无棱角的截面,可作两条与中性轴平行的直线与横截面的周边相切两切点即为横街面上最大拉应力和最大压应力所在的危险点将危险点的坐标代入公式即可求得最大拉应力和最大压应力对于周边具有棱角的截面,其危险点必定在截面的棱角处,并可根据杆件的变形来确定 最大拉应力,max t σ和最大压应力,max c σ,其值为,max ,max t F F c yz Fz Fy F A W W σσ⎫⎪=±±⎬⎪⎭ 式子对箱型、工字形等具有棱角的截面都适用当外力的偏心距(F y 、F z )较小时,中性轴可能不与横截面相交即横截面就可能不出现与轴力异号的应力由于危险点仍处于单轴应力状态,可按正应力的强度条件进行计算3.3 截面核心如前所述,当偏心轴向力F 的偏心距较小时,杆横截面上就可能不出现异号应力 因此当偏心压力F 的偏心距较小时,杆的横截面上可能不出现拉应力外力作用点离形心越近,中性轴距形心就越远当外力作用点位于截面形心附近的一个区域内时,就可以保证中性轴不与横截面相交,这个区域就称为截面核心当外力作用在截面核心的边界上时相对应的中性轴正好与截面的周边相切,利用这一关系就可确定截面核心的边界为确定任意形状截面的截面核心边界,可将与截面周边相切的任一直线视作中性轴 在y 和z 形心主惯性轴上的截距分别为1y a 和1z a可确定与该中性轴对应的外力作用点1按上述方法求得与其对应的截面核心边界上的点2、3、…的坐标连接这些点所得到的一条封闭曲线,即为所求截面核心的边界该边界曲线所包围的带阴影线的区域,即为截面核心圆截面对于圆心O 时极对称的,因此,截面核心的边界对于圆心也是极对称的为一圆心为O 的圆作一条与圆截面周边相切于A 点的直线,将其视为中性轴取OA 为y 轴,于是,该中性轴在y 和z 形心主惯性轴上的截距为1/2y a d =, 1z a =∞圆截面的222/16y z i i d ==,将其代入公式即得与其对应的截面核心边界上点1的坐标2211/16/28z y y i d d a d ρ=-=-=-,2110y z z i a ρ=-= 从而可知,截面核心边界是一个以O 为圆心,/8d 为半径的圆对于边长为b h ⨯的矩形截面,两对称轴y 和z 为截面的形心主惯性轴将与AB 向切的直线①视作中性轴,其在y 和z 轴上的截距分别为,矩形截面2212yb i =,2212z h i = 将上式代入,即得中性轴①对应的截面核心边界点上点1的坐标为2211/12/26z y y i h h a h ρ=-=-=-, 2110y z z i a ρ=-= 同理,分别将与矩形边界相切的直线②、③、④视作中性轴可得对应的截面核心边界上点2、3、4的坐标从而得到了截面核心边界上的4个点当中性轴从截面的一个侧边绕截面的顶点旋转到其相邻边时 将得到一系列通过边界点B 但斜率不同的中性轴而B 点的坐标(,)B B y z 是一系列中性轴共有的 将其代入中性轴方程,经改写后得2222110F F B B B B F F y z y z z y z y z y z y i i i i ++=++= 上式中,B y 、B z 为常数 因此该式就可看作时表示外力作用点坐标(,)F F y z 间关系的直线方程即当中性轴绕B 点旋转时,相应的外力作用点移动的轨迹是一条连接点1、2的直线将1、2、3、4四点中相邻的两点连以直线,即得矩形截面的截面核心边界截面核心为位于截面中央的菱形对于具有棱角的截面,均可按照上述方法确定其截面核心对于周边有凹进部分的截面(例如槽型或T 字型截面等)在确定截面核心边界时,应该注意不能取与凹进部分的周边相切的直线作为中性轴,因为这种直线显然约横截面相交4.扭转与弯曲一般的传动轴通常发生扭转与弯曲组合变形讨论杆件发生扭转与弯曲组合变形时的强度计算直径为d 的等直圆杆AB ,A 端固定,B 端具有与AB 成直角的刚臂,并受铅垂力F 作用,将F 简化为一作用于杆端截面形心的横向力F 和一作用于杆端的力偶矩e M Fa = 杆AB 将发生弯曲与扭转组合变形分别作杆的弯矩图和扭矩图,可见杆的危险截面为固定端截面,内力分量分别为M Fl =, e T M Fa ==由弯曲和扭转的应力变化规律可知危险截面上的最大弯曲正应力σ发生在铅垂直径的上、下两端点对于许用拉应力,压应力相等的塑性材料来说,该两点的危险程度相同 研究任一点,围绕该点分别用横截面、径向纵截面和切向纵截面截取单元体 该点应力状态如图所示,可见该点处于平面应力状态,其三个主应力为132σσσ⎫=⎬⎭ 20σ= 对于塑性材料制成的杆件,选用第三或第四强度理论来建立强度条件用第三、第四强度理论,将上述各应力代入向相应的应力表达式求得相当应力后,即可根据材料的许用应力[]σ来建立强度条件,对杆进行强度计算 其中弯曲正应力/M W σ=,扭转切应力/p T W τ=,对于圆截面杆2p W W =截面周边各点处弯曲正应力的数值和正负号都将随着轴的转动而交替变化这种应力称为交变应力,交变应力下工作的构件另有相应的计算准则5.连接件的实用计算法5.1 剪切的实用计算设两块钢板用螺栓连接后承受拉力F螺栓在两侧面上分别收到大小相等、反向相反、作用线相距很近的两组分布力系的作用 螺栓在这样的作用下,将沿两侧外力之间,并与外力作用线平行的截面m-m 发生相对错动称为剪切面应用截面法,可得剪切面上的内力,即剪力s F在剪切实用计算中,假设剪切面上各点处的切应力相等 于是剪切面上的名义切应力为S sF A τ=式中s A 为剪切面面积,s F 为剪切面上的剪力 通过试验得到剪切破坏时材料的极限切应力u τ,除以安全因数,得许用应力[]τ 剪切强度表示为[]S sF A ττ=≤ 名义切应力并不反映剪切面上切应力的精确理论值只是剪切平面上的平均切应力但对于低碳钢等塑性材料材料制成的连接件,变形较大而临近破坏时剪切面上的切应力将逐渐趋于均匀而且满足剪切强度条件式,不至于发生剪切破坏,从而满足工程需要对于大多数的连接件来说,剪切变形及剪切强度时主要的5.2 挤压的实用计算螺栓连接中,在螺栓与钢板相互接触的侧面上,将发生彼此间的局部承压现象,称为挤压 在接触面上的压力,称为挤压力,并记为bs F挤压力可根据被连接件所受的外力,由静力平衡条件求得当挤压力过大时,可能引起螺栓压扁或钢板在孔缘压皱,从而导致连接松动失效在挤压实用计算中,假设名义挤压应力的计算式为bs bs bsF A σ= 式中,bs F 为接触面上的挤压力;bs A 为计算挤压面面积当接触面为圆柱面时,计算挤压面面积bs A 取为实际接触面在直径平面上的投影面积 理论表明,这类圆柱状连接件与钢板孔壁间接触面上的理论挤压应力沿圆柱的变化情况如图 计算所得的名义挤压应力与接触面中点处的最大理论挤压应力值相近当连接件与被连接构件的接触面为平面时,计算挤压面面积即为实际接触面的面积 通过试验,按名义挤压应力公式得到的材料的极限挤压应力,除以安全因数确定许用挤压应力[]bs σ,则挤压强度条件可表达为[]bs bs bs bsF A σσ=≤ 注意,挤压应力是在连接件和被连接件之间相互作用的当两者材料不同时,应校核其中许用挤压应力较低的材料的挤压强度6.铆钉连接的计算铆钉连接在建筑结构中被广泛采用铆接的方式主要有搭接、单盖板对接和双盖板对接三种搭接和单盖板对接中的铆钉具有一个剪切面(称为单剪)双盖板对接中的铆钉具有两个剪切面(称为双剪)6.1 铆钉组承受横向荷载在搭接和单盖板对接中,由铆钉的受力可见铆钉(或钢板)显然将发生弯曲在铆钉组连接中,在弹性变形阶段两端铆钉的受力与中间铆钉的受力并不完全相同 为简化计算,并考虑到连接在破坏前将发生塑性变形,在铆钉计算中假设①不论铆接的方式如如何,均不考虑弯曲的影响②若外力的作用线通过铆钉组横截面的形心,且同一组内各铆钉的材料与直径均相同,则每个铆钉的受力相等 按照上述假设,即可得每个铆钉的受力1F 为1F F n= 式中,n 为铆钉组中的铆钉数求得每个铆钉的受力1F 后,即可分别校核其剪切强度和挤压强度被连接件由于铆钉孔的削弱,其拉伸强度应以最弱截面(轴力较大,截面积较小)为依据 不考虑集中应力的影响对于销钉或螺栓连接,其分析计算方法与铆钉连接相同6.2 铆钉组承受扭转荷载承受扭转荷载的铆钉组,由于被连接件(钢板)的转动趋势每一铆钉的受力将不再相同令铆钉组横截面形心为O 点 假设钢板的变形不计,可视为刚体于是,每一铆钉的平均切应变与该铆钉截面中心至O 点的距离成正比,其方向垂直于该点与O 点的连线由合力矩定理,每一铆钉上的力对O 点力矩的代数和等于钢板所受的扭转力偶矩e M ,即 e i i M Fe Fa ==∑式中,i F 为铆钉i 所受的力;i a 为该铆钉截面中心至铆钉组截面形心的距离对于承受偏心横向荷载的铆钉组可将偏心荷载F 向铆钉组截面形心O 简化得到一个通过O 点的荷载F 和一个绕O 点旋转的扭转力偶矩e M Fe =若同一铆钉组中每一铆钉的材料和直径均相同则可分别计算由力F 引起的力'i F 和由转矩e M 引起的力''i F铆钉i 的受力为'i F 和''i F 的矢量和求得铆钉i 的受力i F 后,可分别校核受力最大的铆钉的剪切强度和挤压强度。

材料力学中的应力应变强度理论应力应变强度理论分为弹性理论和塑性理论两个方面。

弹性理论用于描述材料在小应变范围内的力学行为,适用于许多工程材料。

塑性理论则适用于材料发生塑性变形时的力学行为,能够描述材料的屈服和塑性破坏。

弹性理论是以胡克定律为基础的,它认为材料在小应变范围内,应力与应变之间成正比。

胡克定律的数学表示为σ=Eε,其中σ为应力,E为杨氏模量,ε为应变。

弹性理论可以通过实验研究杨氏模量等弹性力学参数来确定材料的力学性质,并预测材料在不同应力下的力学响应。

但弹性理论的局限在于只适用于小应变范围内,无法描述材料在较大应变下的力学行为。

塑性理论则是用于描述材料的屈服和塑性破坏行为的理论。

塑性变形是指材料在超过弹性限度后,发生不可逆的永久变形。

塑性理论主要包括屈服准则和流动规则两方面。

屈服准则是用来判断材料何时开始屈服的准则,常用的屈服准则有最大剪应力准则、最大正应力准则和各向异性塑性理论。

流动规则则是描述材料在塑性变形过程中,应力和应变之间的关系,常用的流动规则有塑性流动规则和渐进形变理论。

塑性理论能够解释材料的塑性变形行为,并定量描述材料的塑性破坏。

应力应变强度理论还可以补充解释和预测材料在复杂应力状态下的行为,如多轴应力、应力集中和疲劳破坏等。

例如,多轴应力状态下的应力应变强度理论能够描述材料在复杂应力状态下的破坏行为,如材料的屈服、拉伸和压缩等。

应力应变强度理论还可以用来解释材料在应力集中区域的应力集中现象,并预测材料的疲劳寿命。

总的来说,材料力学中的应力应变强度理论是研究材料力学行为的重要理论,能够揭示材料的强度和破坏行为。

通过应力应变强度理论的研究,可以帮助工程师选择合适的材料、进行结构设计和预测材料的破坏行为,对提高工程设计的可靠性和材料性能有着重要的指导意义。

应力状态强度理论1.图示单元体,试求 (1) 指定斜截而丄的应力;(2) 主应力大小及主平而位置,并将主平而标在单元体上。

F<T r — CT V解:(1) (y (/ = — ----- + ---------- cos 2a 一 g sin 2& = 76.6 MPar r/ = ----- sin + r v cos2a =-32.7 MPaCc£X-50 ± 加 +(—129.9)2 = _50 ±1506=100 MPa, (r 2 = 0 , 6=-200 MPa解:b 、=150 MPa,「=—120 MPayx由 r = ----------- sin 2Q +「cos 2a = —~~— = -804522得 6 =-10 MPa3.—点处两个互成45°平面上的应力如图所示,其屮<7未知,求该点主应力。

max bmin81.98 MPa-121.98a = 81.98 MPa, <r 2 = 0 , cr 3 = -121.98 MPa^0=larctan(^^) = l arctan2 CT X -cr v 2402.某点应力状态如图示。

试求该点的主应力。

解:取合适坐标轴令6=25 MPa, r x =-129.9 MPa120"-- ----- sin 2a + T cos 2a = 0 得 = -125 MPa 2 -100MPa-200150 MPacr cr + cr所以max= __ ±2214.22MPa一74.226=214.22 MPa, cr2 = 0, <r3 = -74.22 MPa4.图示封闭薄壁圆筒,内径d=100 mm,壁厚f = 2 mm,承受内床“ =4 MPa, 外力偶矩M“=0・192 kN-mo求靠圆筒内壁任一点处的主应力。

解・・r常九严停32a=^- = 5Q MPax 4t<r v二四= 100 MPa、2tmax bmin 100.7MPa 49.356=100.7 MPa, 6=49.35 MPa, (r3 = -4 MPa5.受力体某点平面JL的应力如图示,求其主应力大小。